Moulage de précision et moulage à la cire perdue

Notre entreprise dispose d'excellentes capacités de moulage afin de fournir à nos clients des produits moulés de haute qualité couvrant un large éventail d'applications. Vous trouverez ci-dessous une description détaillée de nos capacités de moulage.

-

Comment pouvons-nous vous aider ?

- Analysez vos dessins ou échantillons

- Personnalisez vos solutions de fabrication

- Conception de moules et planification des processus

- Contrôle de la fusion et de la composition des matériaux

- Moulage par coulée et contrôle du processus

- Démoulage et traitement post-traitement

- Contrôle qualité et assurance livraison

- Services d'impression 3D

Qu'est-ce que le moulage à la cire perdue ?

Le moulage à la cire perdue, également connu sous le nom de moulage à la cire perdue, est l'une des techniques de travail des métaux les plus anciennes et les plus sophistiquées de l'humanité. Il s'agit d'un procédé de moulage de précision qui consiste à créer un moule en matériau fusible, à l'envelopper dans un matériau réfractaire pour former une coque, à retirer le moule par chauffage et à injecter du métal en fusion dans le moule, ce qui permet d'obtenir une pièce moulée de haute précision et de forme complexe. Des bijoux complexes de l'âge du bronze aux composants de pointe des moteurs à réaction, ce procédé a façonné les civilisations tout en devenant la pierre angulaire de la fabrication moderne. Découvrons comment le métal en fusion rencontre l'art et l'ingénierie dans ce procédé fascinant.

Procédé de coulée

Injection de modèles en cire

Assemblage d'arbres en cire

Bâtiment Shell

Déparaffinage / Brûlage

Coulée de métal

Coup de poing sur la coquille

Limite

Pièces moulées individuelles

Nos capacités de moulage

-

Applications

Nos produits moulés jouent un rôle important dans diverses applications, notamment, mais sans s'y limiter :

- Secteur de la construction

- Machines chimiques

- Équipement pour la construction navale

- Industrie médicale

- Machines alimentaires

- Industrie de l'eau et des eaux usées

-

Produits phares

Nos capacités de moulage couvrent un large éventail de domaines de produits, notamment, mais sans s'y limiter :

- Quincaillerie architecturale

- Pièces automobiles

- Pièces de pompes et de vannes

- Turbines

- Matériel maritime

- Certaines autres pièces mécaniques

-

Capacité de moulage

- Plage de poids : 0,005 kg à 100 kg

- Dimensions maximales du contour : 400 mm × 500 mm × 500 mm (un côté ≤ 700 mm)

- Épaisseur minimale de la paroi : 1 mm

- Rayon de congé minimal : R0,3

- Trou traversant : diamètre minimum 2 mm, profondeur maximale 4 mm

- Trou borgne : diamètre minimum 2 mm, profondeur maximale 2 mm

- Rugosité de surface : Ra3,2 à 6,3

- Tolérance de moulage : niveau CT6 conventionnel, jusqu'au niveau CT4 (selon la norme GB/T 6414-2017)

-

Matériaux principaux

Nous pouvons réaliser des moulages à partir d'une large gamme de matériaux afin de répondre aux besoins spécifiques de nos clients. Les principaux matériaux utilisés sont les suivants :

- Acier inoxydable

- Acier au carbone

- Acier allié

- Laiton, etc.

-

Délai de livraison habituel

Nous nous engageons à assurer des livraisons dans les délais afin de répondre aux besoins de nos clients. Les délais de livraison habituels sont les suivants :

- Délai de fabrication du moule : 2 à 4 semaines

- Délai de livraison : moins de 20 jours

- Délai moyen : moins de 7 semaines

Les services de qualité que nous fournissons

Nous sommes spécialisés dans les solutions complètes pour le moulage de précision, couvrant l'ensemble de la chaîne, de l'optimisation de la conception à la livraison des produits finis, garantissant une production efficace et une livraison sans défaut de pièces complexes. Voici les principales étapes de notre service :

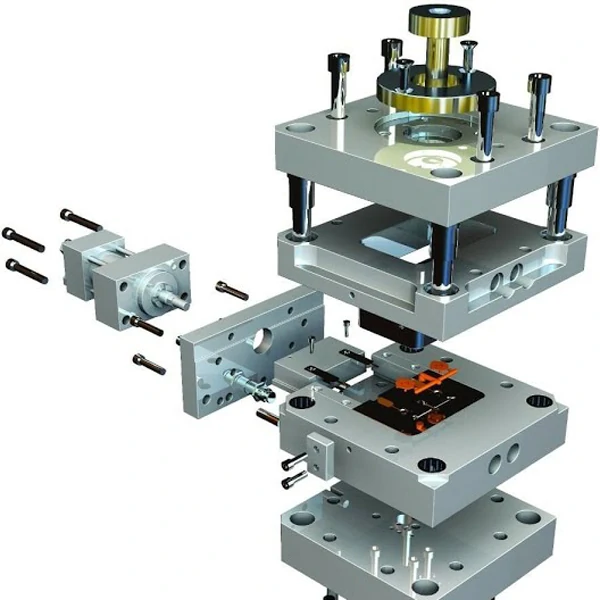

1. Conception de moules et planification des processus

- Réponse aux demandes des clients : en fonction de vos dessins ou échantillons de pièces, nous analysons la complexité structurelle, les propriétés des matériaux et les exigences de performance.

- Développement de moules sur mesure : conception de moules de haute précision à l'aide de logiciels de CAO/FAO, prenant en charge le moulage au sable et au métal ainsi que la modélisation par impression 3D.

- Optimisation des paramètres du processus : prédire les défauts tels que les retassures et les fissures à l'aide d'une simulation informatique (par exemple ProCAST), et ajuster le système de coulée et la disposition des masselottes.

2. Contrôle de la fusion et de la composition des matériaux

- Surveillance du processus de fusion : utilisation d'un four à moyenne fréquence / four à induction, détection en temps réel de la température (par exemple, aluminium coulé : 680-750 ℃) et de la composition (analyse par spectromètre).

- Assurance de la pureté : Réduire les oxydes et les bulles grâce à un processus de dégazage et d'élimination des scories afin de garantir que le flux de métal liquide est conforme aux normes.

3. Moulage par coulée et contrôle du processus

- Procédé de coulée personnalisé : adapter la vitesse de coulée et le gradient de température en fonction de la taille de la pièce (max. 400 mm x 500 mm x 500 mm) afin d'éviter la ségrégation à froid et la porosité.

- Stratégie de refroidissement : refroidissement naturel (petites pièces) ou refroidissement forcé à l'eau (grandes pièces) pour contrôler le raffinement du grain et les contraintes résiduelles.

- Alerte précoce en temps réel en cas de défauts : capteurs infrarouges de température et de pression pour surveiller l'état de remplissage de la cavité, ajustement en temps opportun des paramètres du processus.

4. Démoulage et traitement post-traitement

- Technologie de démoulage non destructive : utilisation d'une machine à chute de sable vibrante et d'un agent de démoulage spécial pour protéger la finition de surface des pièces (Ra3,2-6,3).

- Post-traitement de précision

- Découpe et meulage : élimination des carottes, découpe au laser de pièces à parois ultra-minces (1 mm).

- Renforcement par traitement thermique : processus de recuit/trempe visant à optimiser les propriétés mécaniques.

- Traitement de surface : galvanoplastie, sablage, passivation et autres procédés visant à améliorer la résistance à la corrosion.

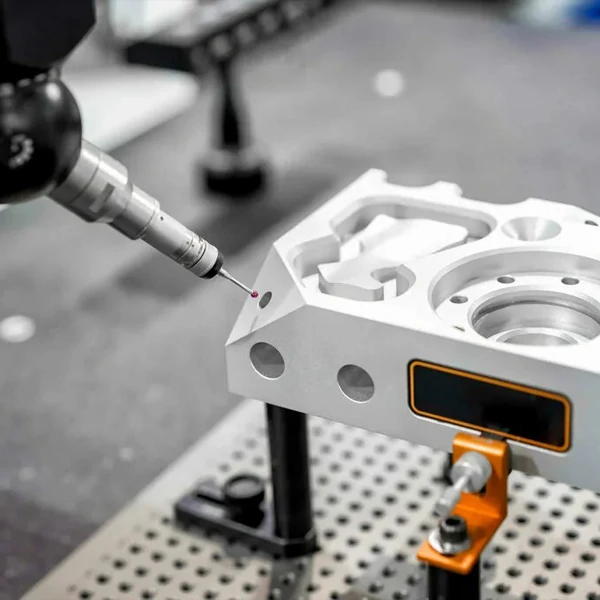

5. Contrôle qualité et garantie de livraison

- Contrôle dimensionnel : CMM pour contrôler la tolérance (niveau CT6 standard, niveau CT4 maximal).

- Contrôle non destructif : détection par rayons X des défauts internes, vérification par ultrasons des propriétés mécaniques.

- Emballage et logistique : emballage sous vide anti-oxydation, prise en charge du transport DDP/DAP à l'échelle mondiale, réduction du cycle de livraison de 30 %.

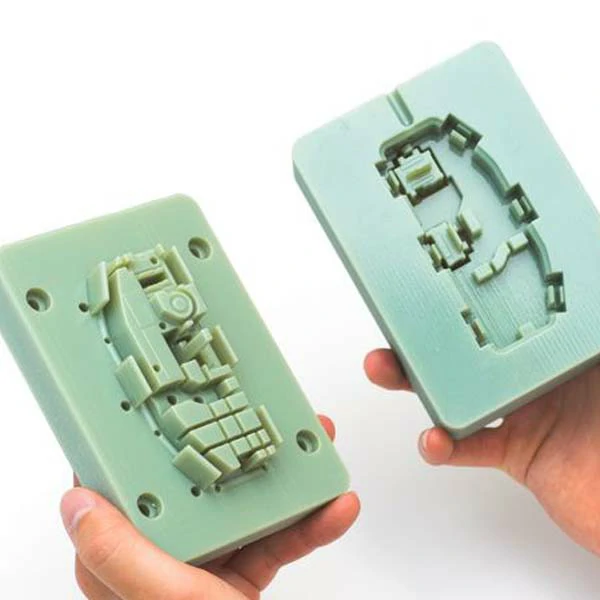

6. Services d'impression 3D

- Nous fournissons des solutions d'impression 3D professionnelles basées sur la technologie de fabrication additive, prenant en charge l'ensemble du processus, de la conception au produit fini. En empilant les matériaux couche par couche, nous pouvons rapidement réaliser des géométries complexes, des personnalisations et des prototypes de haute précision afin de répondre aux besoins de multiples industries.

Avantage technique

Prototypage rapide : des modèles numériques aux prototypes physiques en quelques heures, raccourcissant ainsi le cycle de R&D ;

Coût contrôlable : la production à la demande réduit le gaspillage de matériaux, et la rentabilité des commandes en petites quantités est remarquable ;

Avancées technologiques complexes : prise en charge des canaux internes, des structures poreuses et d'autres conceptions innovantes difficiles à réaliser avec les procédés traditionnels ;

Diversité des matériaux : couvre plus de 50 matériaux tels que le PLA, le PETG, l'alliage de titane, etc., adaptés à une résistance industrielle, une résistance aux températures élevées et d'autres scénarios.

Nos principaux avantages

Prototypage rapide : des modèles numériques aux prototypes physiques en quelques heures, raccourcissant ainsi le cycle de R&D ;

Coût contrôlable : la production à la demande réduit le gaspillage de matériaux, et la rentabilité des commandes en petites quantités est remarquable ;

Avancées technologiques complexes : prise en charge des canaux internes, des structures poreuses et d'autres conceptions innovantes difficiles à réaliser avec les procédés traditionnels ;