In precision manufacturing, castings serve as the "prototypical carriers" of fundamental components. Their machining processes directly determine the final product's accuracy, performance, and service life. Whether it's automotive engine blocks, hydraulic valve blocks in construction machinery, or complex structural components in aerospace engineering, none can be achieved without the meticulous refinement of casting machining. However, inherent material characteristics (such as the brittleness of gray cast iron and the tool adhesion properties of aluminum alloys), variations in surface roughness, and internal defects like sand holes and pores all pose unique challenges for machining. Today, we'll discuss how to optimize casting machining from three dimensions: process selection, quality control, and efficiency enhancement, providing actionable insights for manufacturers to reduce costs and improve productivity.

Le processus central du traitement par machine de coulée : « sur mesure » en fonction du matériau et de la demande

Les trajectoires d'usinage pour les pièces moulées composées de différents matériaux varient considérablement. L'application aveugle de procédures génériques entraîne non seulement une usure excessive des outils, mais peut également compromettre la précision du traitement en raison de paramètres de coupe inappropriés, un piège courant dans lequel tombent de nombreux fabricants.

1. Adaptation des matériaux : différenciation des procédés entre la fonte et l'alliage d'aluminium

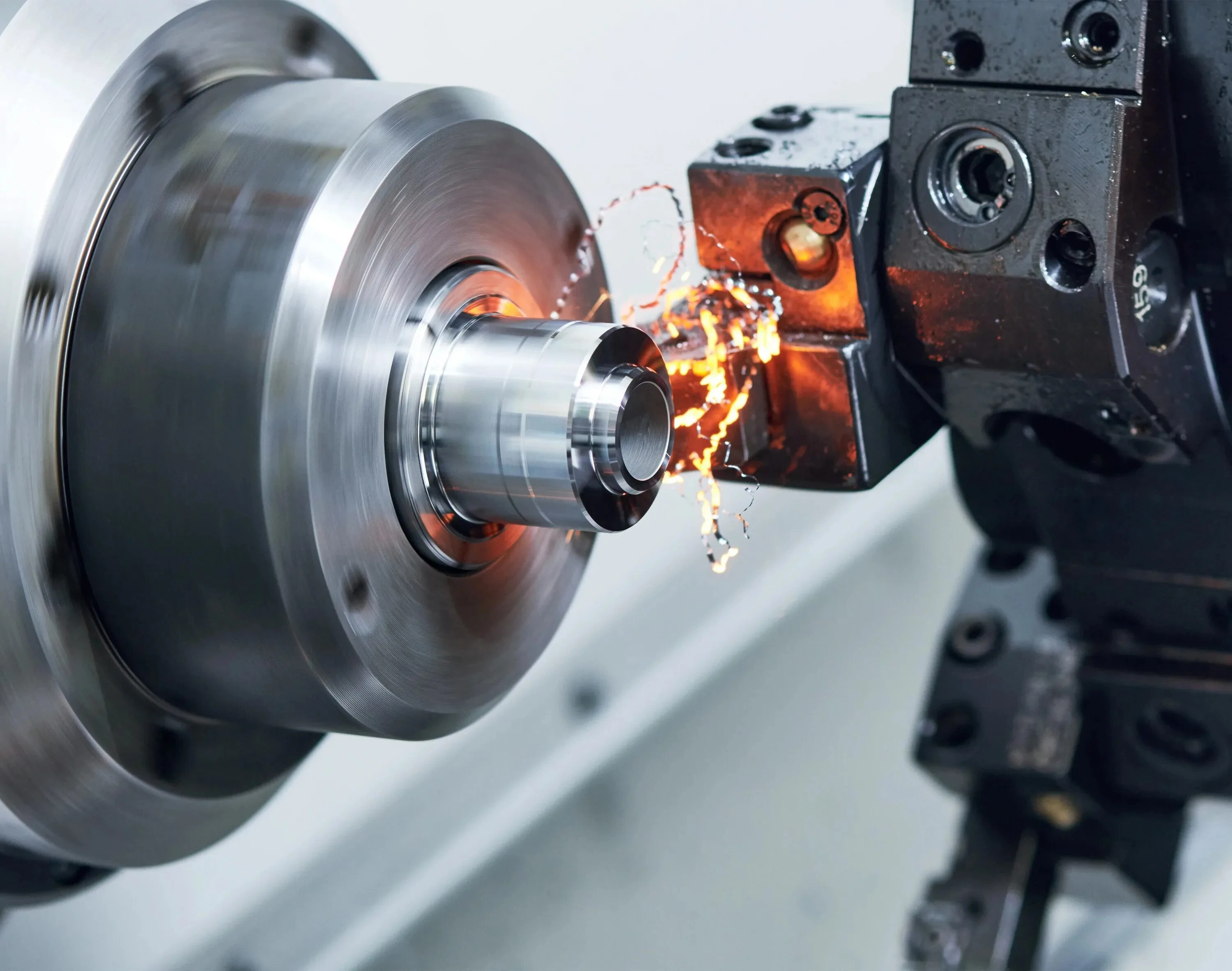

Composants en fonte grise / fonte ductile : ces pièces moulées présentent une dureté élevée (HB 180-250), mais sont cassantes, ce qui les rend susceptibles de se briser pendant l'usinage. Il est recommandé d'utiliser en priorité des outils en carbure (par exemple, alliage WC-Co), en maintenant une vitesse de coupe de 80-150 m/min avec une vitesse d'avance appropriée de 0,15-0,3 mm/r, tout en incorporant un système de refroidissement à haute pression afin de minimiser l'usure des outils causée par la génération de chaleur pendant le fonctionnement.

Pièces moulées en alliage d'aluminium : bien que les alliages d'aluminium soient relativement tendres (HB60-120), ils ont tendance à provoquer un « collage du couteau » pendant l'usinage, ce qui réduit la qualité de la finition de surface. Pour remédier à ce problème, utilisez des outils de coupe revêtus (par exemple, de l'acier rapide revêtu de TiAlN), augmentez la vitesse de coupe à 200-400 m/min et utilisez un refroidissement par émulsion pour empêcher l'adhérence des copeaux sur l'arête de coupe.

Pièces moulées en acier inoxydable : l'acier inoxydable présente une résistance élevée à des températures élevées, mais une faible conductivité thermique, ce qui le rend sujet à l'écrouissage pendant l'usinage. Il est recommandé d'utiliser des outils en carbure cémenté à grain ultra-fin avec une vitesse de coupe faible (50-100 m/min) et des vitesses d'avance élevées (0,2-0,4 mm/r), tout en mettant en œuvre une conception améliorée d'évacuation des copeaux afin d'éviter l'enchevêtrement des pièces.

2. Processus clé : « division du travail » entre l'usinage grossier et la finition

L'usinage des matrices se divise généralement en trois étapes : l'ébauche, la semi-finition et la finition. Les objectifs de chaque étape sont différents et il convient de distinguer les priorités du processus.

Usinage grossier : l'objectif principal est d'éliminer rapidement la carotte, les bavures et l'excès de matière à la surface de la pièce moulée en vue du traitement de « mise en forme » ultérieur. À ce stade, il est possible d'utiliser une coupe profonde (3 à 10 mm) et une grande avance, mais il convient de veiller à éviter toute déformation de la pièce moulée due à une force de coupe excessive (en particulier pour les pièces moulées à parois minces) ;

Semi-finition : cible principalement les surfaces clés des pièces moulées (telles que les trous de positionnement, les surfaces de référence) pour le traitement, garantissant une rugosité de surface Ra6,3-12,5 μm, fournissant une référence précise pour la finition. Il est recommandé d'utiliser le fraisage, l'alésage, etc., avec un contrôle de la surépaisseur d'usinage comprise entre 0,5 et 2 mm.

Precision machining: The critical process determining final product accuracy requires maintaining dimensional tolerances within IT7-IT9 grades and surface roughness Ra0.8-3.2μm. For high-precision holes and shaft components, grinding or honing processes are recommended. Complex curved surfaces should utilize five-axis machining centers to ensure precise alignment between actual machining paths and design specifications.

Contrôle qualité : éviter les « défauts cachés » et maintenir le niveau minimal d'exactitude

Les problèmes de qualité dans l'usinage des pièces moulées ne proviennent souvent pas du processus lui-même, mais d'une négligence des « risques liés au prétraitement ». Par exemple, les trous de sable internes et les cavités de retrait dans les pièces moulées, s'ils ne sont pas détectés pendant le prétraitement, peuvent entraîner des défauts post-traitement tels que le « sur-usinage » ou les « écarts dimensionnels », pouvant potentiellement entraîner le rejet de la pièce. Par conséquent, le contrôle qualité doit être mis en œuvre tout au long du cycle de vie : du pré-traitement à la fabrication, en passant par le post-traitement.

1. Avant le traitement : procéder à un examen physique minutieux des pièces moulées afin d'éliminer les défauts congénitaux.

Inspection initiale de l'apparence et de la taille : vérifier visuellement s'il y a des fissures et des bavures à la surface de la pièce moulée, mesurer la taille de la pièce moulée brute à l'aide d'un pied à coulisse et d'un micromètre, et déterminer si la tolérance est uniforme (il est recommandé que l'écart de tolérance ne dépasse pas ±0,5 mm) ;

Détection des défauts internes : pour les pièces moulées clés soumises à une pression et à une température élevées (telles que les culasses de moteur), il convient d'utiliser des techniques d'essai non destructives (telles que les essais par ultrasons ou par rayons X) afin de détecter les défauts internes tels que les trous de sable, la porosité et le retrait, afin d'éviter que ces défauts n'entrent dans le processus de traitement.

2. Traitement : surveillance en temps réel pour éviter les « écarts de processus »

Surveillance de l'état des outils : grâce au système de surveillance de l'usure des outils (tel que le capteur de vibrations, le capteur de courant), le degré d'usure de l'outil est communiqué en temps réel. Lorsque l'usure de l'outil dépasse 0,2 mm, il doit être remplacé à temps afin d'éviter que la précision d'usinage ne soit réduite en raison de l'émoussement du tranchant de l'outil.

Retour d'information sur la précision dimensionnelle : dans le cadre du traitement par lots, 1 à 2 pièces sont sélectionnées au hasard pour être soumises à un contrôle dimensionnel (à l'aide d'un instrument de mesure à trois coordonnées) toutes les 10 à 20 pièces. Si l'écart dimensionnel dépasse la plage de tolérance, les paramètres de la machine-outil (tels que l'avance et la vitesse de coupe) doivent être ajustés en temps utile.

3. Après traitement : inspection complète pour garantir « zéro défaut à la sortie d'usine ».

Contrôle des tolérances dimensionnelles et géométriques : accent mis sur la détection des dimensions clés (telles que le diamètre des trous, le diamètre des arbres), le parallélisme, la perpendicularité, la coaxialité et d'autres tolérances géométriques de la pièce afin de garantir qu'elle répond aux exigences des plans de conception ;

Contrôle de la qualité de surface : mesurer la valeur Ra à l'aide d'un rugosimètre, vérifier visuellement l'absence de rayures et de marques de vibration sur la surface, et effectuer un test d'étanchéité à l'air pour les pièces soumises à des exigences d'étanchéité (telles que les blocs de vannes hydrauliques) afin d'éviter toute fuite.

Amélioration de l'efficacité : passer du « traitement passif » à « l'optimisation active » de la réduction des coûts

Dans le contexte actuel de « réduction des coûts et d'augmentation de l'efficacité » dans l'industrie manufacturière, le traitement des machines de moulage ne doit pas se limiter à « achever le traitement », mais doit également permettre d'atteindre un équilibre entre efficacité et coûts grâce à l'optimisation des processus, à la modernisation des équipements et à l'amélioration de la gestion.

1. Intégration des processus : réduction des processus et raccourcissement des cycles de traitement

Le traitement traditionnel par moulage nécessite souvent plusieurs serrages et la collaboration de plusieurs machines, ce qui prend non seulement beaucoup de temps, mais peut également nuire à la précision en raison d'erreurs de positionnement. Il est recommandé d'adopter le concept d'« intégration des processus » :

Pour les pièces moulées complexes (telles que les carters de boîte de vitesses), le centre d'usinage à cinq axes peut réaliser le fraisage, l'alésage, le perçage, le taraudage et d'autres processus en une seule fois, ce qui réduit le nombre de serrages (de 3-4 à 1) et raccourcit le cycle d'usinage de plus de 30 %.

L'utilisation d'« outils composites », tels qu'une perceuse avec fonction de chanfreinage, des outils de fraisage et d'alésage intégrés, pour obtenir « un outil, plusieurs fonctions », réduisant ainsi le temps de changement d'outil.

2. Mise à niveau des équipements : remplacer les opérations manuelles par l'automatisation afin d'améliorer la stabilité.

Le fonctionnement manuel est non seulement inefficace, mais également susceptible d'entraîner une mauvaise homogénéité des produits en raison d'erreurs humaines. Il est recommandé d'introduire progressivement des équipements d'automatisation :

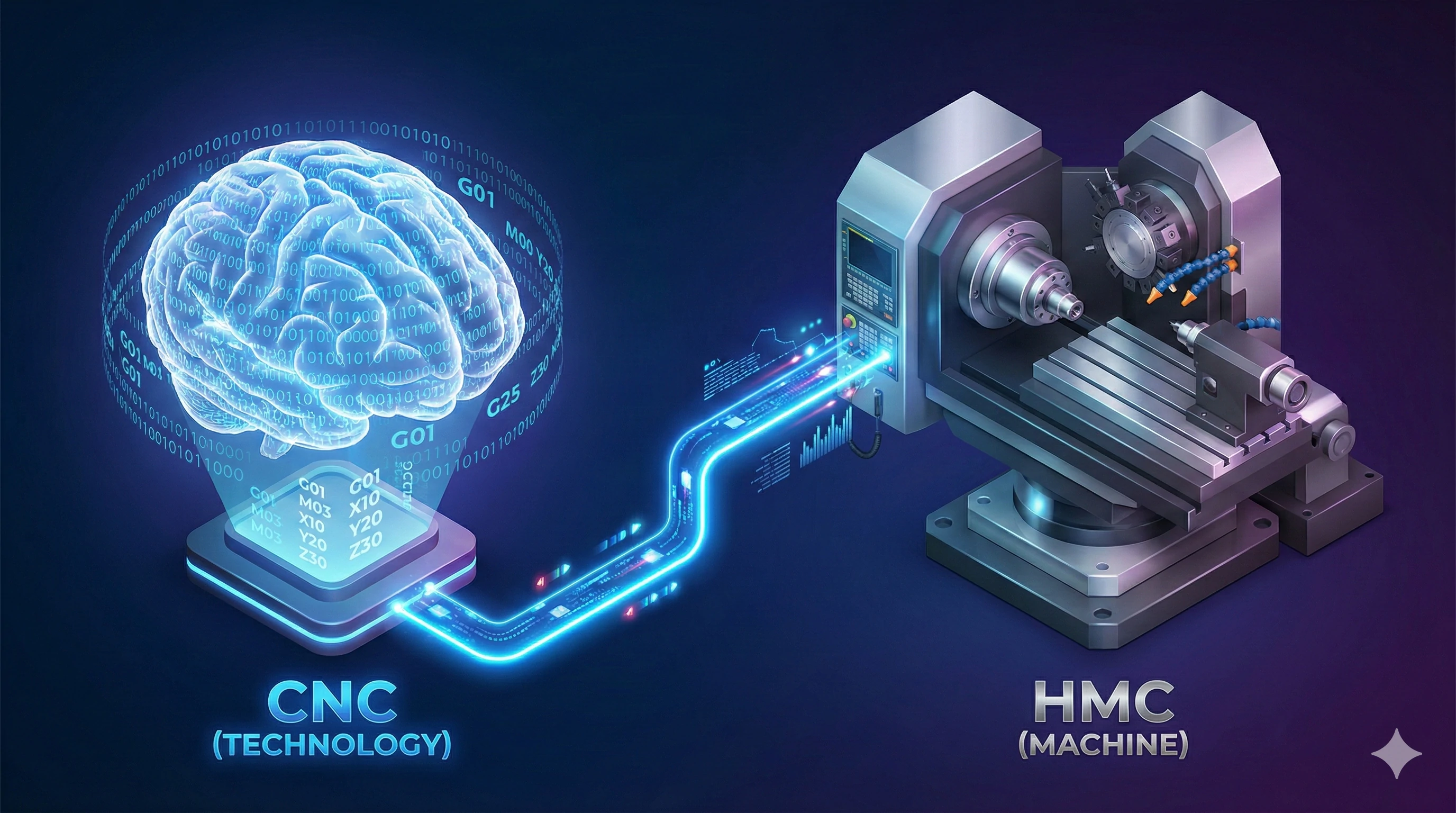

Équipé de tours CNC, de centres d'usinage et d'autres équipements d'automatisation, grâce à la programmation permettant d'obtenir un traitement standardisé, le taux de qualification des produits est passé de 85 % à plus de 98 % ;

Pour les moulages en grandes séries (tels que les pièces automobiles), une « chaîne de production automatique » est mise en place, avec des robots pour le chargement et le déchargement et un système de détection automatique, afin d'assurer une production continue 24 heures sur 24 et d'augmenter la capacité de production par personne de 2 à 3 fois.

3. Contrôle des coûts : « économies tout au long de la chaîne », des outils aux copeaux en passant par le liquide de refroidissement

Prolongation de la durée de vie des outils : en optimisant les paramètres de coupe (par exemple en réduisant la vitesse de coupe de 5 à 10 %) et en utilisant des revêtements d'outils (tels que le revêtement AlCrN), la durée de vie des outils peut être prolongée de plus de 50 % et le coût unitaire des outils réduit de 30 %.

Recyclage du liquide de refroidissement : le système de filtration du liquide de refroidissement (tel que le séparateur magnétique, le filtre en papier) est utilisé pour augmenter le nombre de réutilisations du liquide de refroidissement de 5 à 15 fois, ce qui permet d'économiser entre 20 000 et 30 000 yuans par an sur le coût du liquide de refroidissement.

Recyclage des matériaux de bordure : les matériaux de bordure en fonte et en alliage d'aluminium issus du traitement sont triés et recyclés, puis vendus à des entreprises de recyclage professionnelles, ce qui permet de générer des dizaines de milliers de yuans de revenus chaque année.

Tendance future : le numérique et l'intelligence entraînent de nouveaux changements dans l'usinage des pièces moulées

Avec l'avènement de l'industrie 4.0, l'usinage des pièces moulées évolue vers le « numérique et l'intelligence » :

Technologie des jumeaux numériques : en établissant un modèle numérique du processus de moulage, il est possible de simuler les variations de température et de contrainte lors du processus de découpe afin d'optimiser à l'avance les paramètres du processus et de réduire le nombre d'essais de découpe.

Inspection visuelle par IA : utilisation d'un système visuel basé sur l'IA pour détecter en temps réel la qualité de surface du traitement, identifier les rayures, les bords ébréchés et autres défauts, avec une efficacité de détection plus de 10 fois supérieure à celle d'une inspection manuelle.

Traitement écologique : promouvoir les processus écologiques tels que la découpe à basse température et la découpe à sec afin de réduire l'utilisation de liquide de refroidissement, de diminuer la pollution environnementale et de réduire les coûts de traitement ultérieurs.

Conclusion

Bien que l'usinage de pièces moulées puisse sembler être un « processus traditionnel », il repose en réalité sur un contrôle précis des caractéristiques des matériaux, une recherche minutieuse des détails techniques et un équilibre intelligent entre efficacité et coût. Pour les entreprises manufacturières, seules une optimisation continue des processus, un contrôle qualité strict et l'adoption de nouvelles technologies leur permettront d'obtenir un avantage concurrentiel sur un marché très concurrentiel. À l'avenir, grâce aux progrès technologiques constants, l'usinage de pièces moulées atteindra une précision et une efficacité accrues, tout en réduisant les coûts, ce qui donnera un nouvel élan à l'industrie de la fabrication de précision.

Si vous rencontrez des problèmes spécifiques dans le processus d'usinage des pièces moulées (par exemple, si vous souhaitez connaître notre capacité d'usinage entre les tailles conventionnelles telles que les pièces petites et moyennes et les pièces moulées surdimensionnées, et comment contrôler les coûts), veuillez laisser un message dans la section commentaires, nous vous fournirons des solutions ciblées !