Dans la fabrication des pièces moulées, le processus de moulage détermine la « forme » de la pièce, tandis que le traitement thermique définit ses « performances ». Qu'il s'agisse de rendre résistante une fonte fragile et dure ou de conférer une grande résistance à un alliage d'aluminium mou, le « contrôle de précision » du traitement thermique est indispensable. Cependant, beaucoup de gens ne comprennent le traitement thermique que comme « chauffage puis refroidissement » sans connaître les fonctions spécifiques des différents processus : « Quelle est la différence entre le recuit et la normalisation ? » « Pourquoi la trempe et le revenu rendent-ils les pièces moulées à la fois solides et résistantes ? » « Le traitement de vieillissement est-il réservé aux alliages d'aluminium ? » Aujourd'hui, nous allons nous concentrer sur les six processus fondamentaux du traitement thermique des pièces moulées, en expliquant la fonction, le scénario d'application et le principe de chaque processus dans un langage simple afin de vous aider à comprendre « pourquoi différentes pièces moulées nécessitent différents traitements thermiques ».

Recuit : ramollissement et durcissement des pièces moulées pour éliminer les contraintes internes

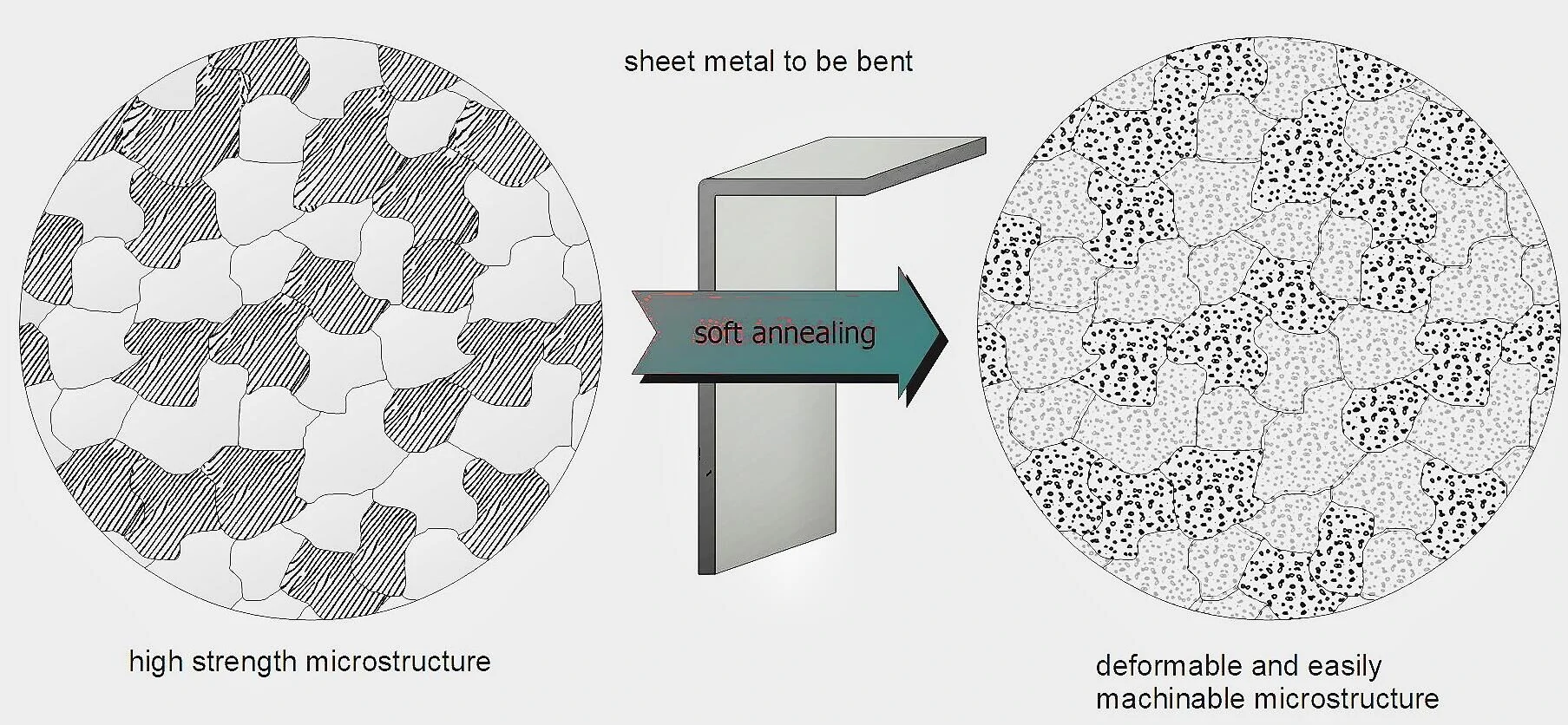

Le recuit est le procédé de traitement thermique le plus élémentaire pour les pièces moulées. Sa fonction principale est de réduire la dureté, d'éliminer les contraintes internes et d'améliorer l'usinabilité, c'est-à-dire essentiellement de « soulager la tension » des pièces moulées qui viennent d'être produites.

Principe du processus

Chauffez lentement la pièce moulée jusqu'à une température spécifique (généralement inférieure à la température de transformation de phase du matériau, par exemple 600 à 650 °C pour la fonte grise, 300-350 °C pour les alliages d'aluminium), maintenez-le à cette température pendant un certain temps (1 à 2 heures par 25 mm d'épaisseur de moulage), puis refroidissez-le lentement avec le four (vitesse de refroidissement ≤ 50 °C/heure). Ce processus permet aux grains métalliques à l'intérieur du moulage de se réorganiser, libérant ainsi les contraintes internes causées par un refroidissement inégal pendant le moulage et réduisant la dureté du matériau.

Fonctions principales

- Éliminer les contraintes internes pour éviter la déformation et la fissuration : après la coulée, la différence de vitesse de refroidissement entre la surface et l'intérieur de la pièce moulée crée des « contraintes internes ». Par exemple, si une grande base de machine-outil en fonte grise n'est pas recuite, elle peut se fissurer en raison de la libération des contraintes lors du stockage. Le recuit permet d'éliminer plus de 80 % des contraintes internes, ce qui réduit considérablement le risque de déformation lors du traitement ou de l'utilisation ultérieurs.

- Réduire la dureté pour faciliter l'usinage : les pièces moulées présentent une dureté élevée (par exemple, 220 à 280 HB pour la fonte ductile), ce qui entraîne une usure rapide des outils et une faible efficacité d'usinage si elles sont directement fraisées ou percées. Après recuit, la dureté chute à 180-220 HB, la résistance à la coupe diminue de 20 à 30 % et la durée de vie des outils double.

- Améliorer la microstructure pour le traitement thermique ultérieur : pour les pièces moulées nécessitant une trempe ou un revenu supplémentaire, le recuit affine les grains métalliques, garantissant une microstructure plus uniforme et des performances stables pendant le traitement thermique ultérieur. Par exemple, après le recuit des pièces moulées en acier inoxydable, l'écart de dureté peut être contrôlé à ±5 HB pendant la trempe.

Scénarios d'application

- Pièces moulées présentant une dureté élevée à l'état brut et une mauvaise usinabilité (par exemple, fonte grise, fonte ductile) ;

- Pièces moulées de grande taille et de structure complexe (par exemple, bases de machines-outils, châssis d'engins de chantier) qui nécessitent l'élimination des contraintes internes ;

- Prétraitement pour les pièces moulées nécessitant un traitement thermique ultérieur (trempe, cémentation).

Normalisation : renforcer la solidité et l'uniformité pour améliorer les performances globales

La normalisation est souvent appelée « version améliorée du recuit ». Sa fonction principale consiste à affiner les grains, à augmenter la résistance et la dureté, et à améliorer l'uniformité de la microstructure, ce qui la rend adaptée aux pièces moulées présentant des exigences modérées en matière de propriétés mécaniques.

Principe du processus

Comme pour le recuit, la pièce moulée est chauffée à la température de transformation de phase (mais à une température supérieure de 50 à 100 °C à celle du recuit, par exemple 750 à 800 °C pour la fonte grise), maintenue à cette température, puis refroidie à l'air (10 à 20 fois plus rapidement que lors du recuit). Le refroidissement rapide empêche les grains métalliques de grossir, formant ainsi une microstructure plus fine et plus uniforme, ce qui améliore les performances.

Fonctions principales

- Augmentation de la résistance et de la dureté : par rapport au recuit, les pièces moulées normalisées présentent une résistance supérieure. Par exemple, les pièces moulées en acier 45# ont une résistance à la traction de 600 MPa après normalisation, soit 20 % de plus que celles recuites (500 MPa), et une dureté de 200 à 240 HB (10 à 15 % de plus que celles recuites), ce qui leur permet de résister à des forces externes plus importantes.

- Améliorer l'uniformité de la microstructure : un refroidissement inégal pendant la coulée entraîne une hétérogénéité de la microstructure (par exemple, des grains grossiers locaux) dans différentes parties de la pièce moulée. La normalisation rend la microstructure de l'ensemble de la pièce moulée uniforme, évitant ainsi les fluctuations de performance causées par l'hétérogénéité. Par exemple, après la normalisation des pièces moulées en alliage d'aluminium pour roues, l'écart de dureté entre les différentes parties est réduit de ±15 HB à ±5 HB.

- Simplifiez les processus et réduisez les coûts : pour les pièces moulées ne nécessitant pas une grande résistance, la normalisation peut être utilisée directement comme « traitement thermique final » sans traitement ultérieur, ce qui permet d'économiser plus de 30 % de temps et d'énergie par rapport au processus combiné de recuit + trempe.

Scénarios d'application

- Pièces moulées nécessitant résistance et dureté, mais pas une grande ténacité (par exemple, supports de châssis automobiles, pièces de machines agricoles) ;

- Pièces moulées présentant une microstructure irrégulière et d'importantes fluctuations de performances (par exemple, les pièces moulées en acier de grande taille) ;

- Pièces moulées de petite et moyenne taille produites en série nécessitant un équilibre entre performances et coûts.

Trempe + revenu : obtenir une dureté et une résistance à l'usure élevées pour les scénarios à haute résistance

La « trempe + revenu » est un processus combiné. Sa fonction principale est d'augmenter considérablement la dureté, la résistance à l'usure et la résistance mécanique, ce qui en fait l'« opération clé » pour la fabrication de pièces moulées soumises à une forte usure et à des charges élevées. Remarque : les pièces moulées trempées sont très fragiles et doivent être revenues pour « éliminer leur fragilité ».

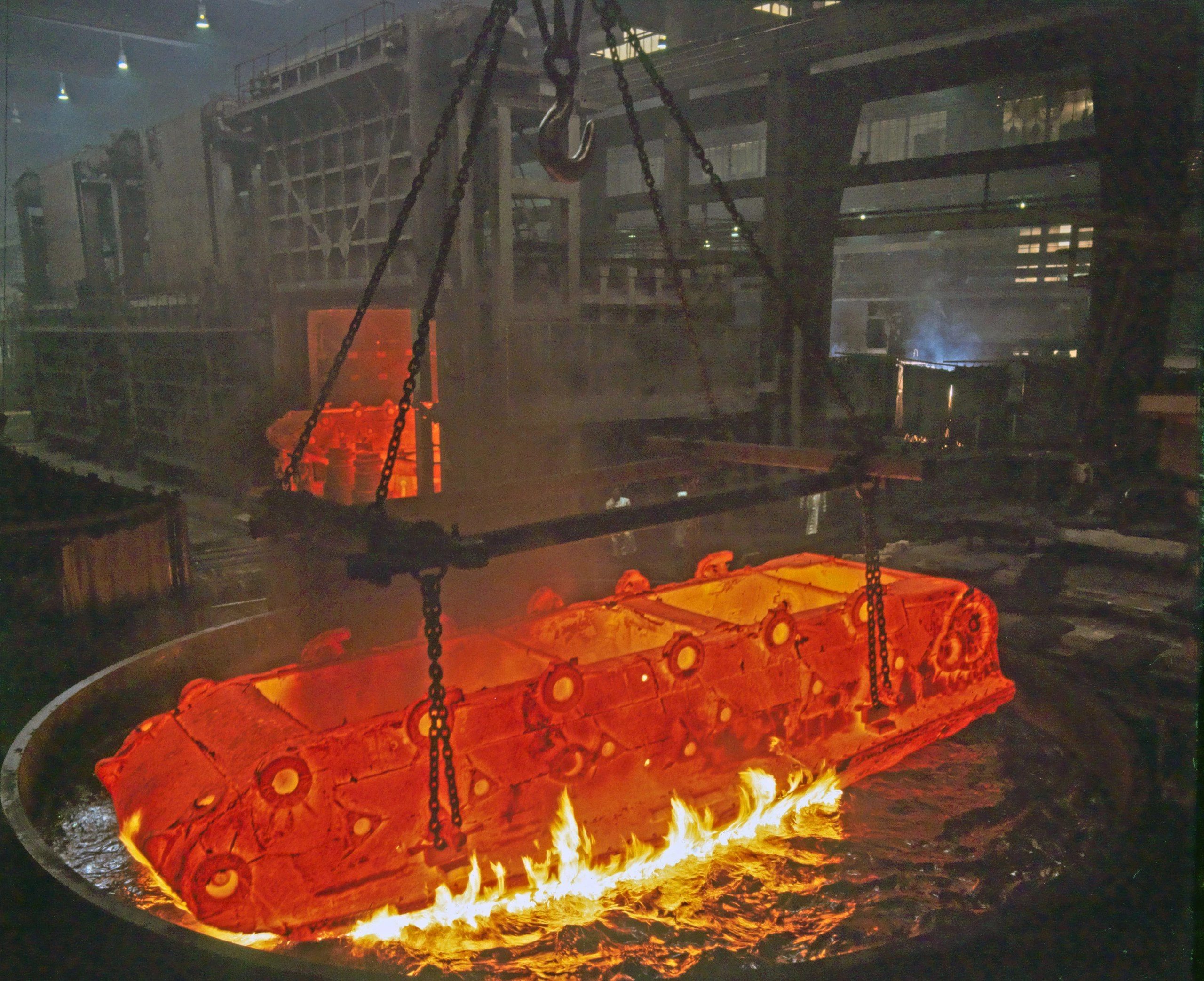

Principe du processus

- Trempe : chauffer la pièce moulée à une température élevée (supérieure à la température de transformation de phase, par exemple 850 à 950 °C pour l'acier au carbone, 1050 à 1150 °C pour l'acier inoxydable), la maintenir à cette température, puis la refroidir rapidement (dans l'eau, l'huile ou un bain de sel, avec une vitesse de refroidissement de 100 à 1000 °C/s). Le refroidissement rapide forme une structure « martensitique », qui augmente considérablement la dureté, mais crée également une contrainte interne élevée et une fragilité.

- Revenu : Réchauffez la pièce moulée trempée à une température plus basse (150 à 650 °C, ajustée en fonction des besoins), maintenez-la à cette température, puis refroidissez-la lentement. Ce processus élimine les contraintes internes résultant de la trempe, réduit la fragilité et conserve la majeure partie de la dureté. Des températures plus basses entraînent une dureté plus élevée et une ténacité plus faible, tandis que des températures plus élevées améliorent la ténacité et réduisent la dureté.

Fonctions principales

- Obtenir une dureté et une résistance à l'usure élevées : après trempe + revenu à basse température (150-250 °C), les pièces moulées présentent une dureté extrêmement élevée. Par exemple, les pièces moulées en acier à matrice Cr12MoV atteignent une dureté de 58 à 62 HRC, ce qui leur permet de résister à une friction prolongée sans s'user, ce qui les rend adaptées à la fabrication de matrices de moulage et de revêtements résistants à l'usure.

- Équilibre entre résistance et ténacité : la trempe + le revenu à température moyenne (350-500 °C) confèrent aux pièces moulées à la fois résistance et ténacité. Par exemple, les pièces moulées en acier 40Cr pour arbres de transmission ont une résistance à la traction de 800 MPa et une ténacité aux chocs de 15 J/cm² après revenu, ce qui leur permet de supporter des forces de traction élevées dues à une rotation à grande vitesse et de résister à des chocs accidentels sans se briser.

- Améliorer la résistance à la fatigue : pour les pièces moulées soumises à des charges cycliques (par exemple, ressorts, engrenages), la trempe + le revenu à haute température (500-650 °C) augmentent la résistance à la fatigue, empêchant ainsi la « rupture par fatigue » après une utilisation prolongée. Par exemple, les ressorts moulés pour automobiles ont une durée de vie 2 à 3 fois plus longue après traitement.

Scénarios d'application

- Pièces moulées à forte usure (par exemple, marteaux de concasseurs, glissières de machines-outils, matrices) ;

- Pièces moulées soumises à des charges élevées et à des charges d'impact (par exemple, arbres de transmission, engrenages, noyaux de soupapes hydrauliques) ;

- Pièces moulées soumises à des charges dynamiques et nécessitant une résistance élevée à la fatigue (par exemple, ressorts, bielles).

Trempe (trempe + revenu à haute température) : équilibre entre résistance et ténacité pour les scénarios de charge complexes

La trempe (souvent appelée « trempe et revenu ») est une combinaison spécifique de « trempe + revenu à haute température » (température de revenu : 500-650 °C). Sa fonction principale est d'assurer une excellente ténacité et ductilité tout en conservant une résistance élevée, ce qui en fait le procédé privilégié pour la fabrication de « pièces moulées complexes soumises à des charges ».

Principe du processus

Commencez par tremper la pièce moulée afin d'obtenir une structure martensitique, puis réchauffez-la à une température comprise entre 500 et 650 °C pour la recuire à haute température, avant de la refroidir à l'air libre. Le revenu à haute température transforme la structure martensitique en « sorbite » ou « troostite », une microstructure caractérisée par des grains fins et un rapport résistance/ténacité équilibré. Elle conserve la majeure partie de la résistance obtenue par trempe, élimine la fragilité grâce au revenu à haute température et améliore la ductilité (permettant à la pièce moulée de se déformer légèrement sous l'effet de forces externes sans se rompre).

Fonctions principales

- Équilibre entre résistance et robustesse pour les charges complexes : les pièces moulées trempées peuvent supporter des forces de traction élevées et résister aux chocs. Par exemple, les pièces moulées en acier 45# pour vilebrequins ont une résistance à la traction de 750 MPa et une résistance aux chocs de 25 J/cm² après trempe. Pendant le fonctionnement du moteur, elles peuvent supporter la pression élevée des pistons et résister aux chocs liés aux changements de vitesse sans se briser.

- Amélioration de l'usinabilité et des performances de post-traitement : par rapport aux pièces moulées trempées seules, les pièces moulées trempées ont une dureté modérée (220-280 HB), ce qui ralentit l'usure des outils lors de la coupe. Leur bonne ductilité empêche également la formation de fissures lors du perçage ou du taraudage ultérieur. Par exemple, le taux de qualification du taraudage pour les grandes pièces moulées à boulons passe de 80 % à 98 % après trempe.

- Améliorer les effets du traitement de surface : les pièces moulées trempées ont une microstructure uniforme, ce qui garantit une meilleure adhérence du revêtement lors du galvanoplastie ou de la pulvérisation ultérieure et empêche le pelage ou la formation de cloques. Par exemple, l'adhérence de la peinture sur les pièces moulées des roues automobiles augmente de 30 % après trempe.

Scénarios d'application

- Pièces moulées clés soumises à des charges complexes ou dynamiques (par exemple, vilebrequins de moteur, bielles, engrenages réducteurs) ;

- Pièces moulées à haute résistance nécessitant un usinage ou un traitement de surface ultérieur ;

- Composants essentiels soumis à des exigences élevées en matière de fiabilité (par exemple, carters de pompes hydrauliques pour engins de chantier).

Traitement anti-vieillissement : renforcement des pièces moulées en alliage d'aluminium/magnésium et stabilisation des dimensions

Le traitement de vieillissement est un procédé exclusif de traitement thermique destiné aux pièces moulées en métaux non ferreux, tels que les alliages d'aluminium et de magnésium. Sa fonction principale consiste à augmenter progressivement la résistance des pièces moulées par chauffage à température ambiante ou à basse température, tout en stabilisant leurs dimensions, ce qui permet de résoudre le problème des « variations dimensionnelles des pièces moulées pendant le stockage ».

Principe du processus

Après trempe, les pièces moulées en alliage d'aluminium/magnésium forment une « solution solide sursaturée » (atomes métalliques dans un état « excédentaire » instable dans le réseau cristallin). Le traitement de vieillissement permet à ces atomes instables de se diffuser et de s'agréger lentement, formant ainsi de fines « phases de renforcement » (par exemple, les phases Mg₂Si dans les alliages d'aluminium) :

- Vieillissement naturel : stocker la pièce moulée trempée à température ambiante (généralement pendant 48 à 72 heures) afin de permettre aux phases de renforcement de se précipiter naturellement, augmentant ainsi progressivement la résistance.

- Vieillissement artificiel : chauffer la pièce moulée trempée à une température comprise entre 100 et 200 °C (par exemple, entre 120 et 180 °C pour les alliages d'aluminium), la maintenir à cette température pendant 4 à 12 heures afin d'accélérer la précipitation des phases de renforcement et de raccourcir le temps de vieillissement.

Fonctions principales

- Augmentation significative de la résistance : le vieillissement est la clé du « durcissement » des pièces moulées en alliage d'aluminium. Par exemple, les pièces moulées en alliage d'aluminium 6061 ont une dureté de 60 à 80 HB après trempe, qui passe à 100 à 120 HB après vieillissement naturel et à 120 à 140 HB après vieillissement artificiel. Leur résistance à la traction passe de 200 MPa à plus de 300 MPa, répondant ainsi aux deux exigences de légèreté et de haute résistance.

- Stabiliser les dimensions et prévenir la déformation : les pièces moulées en alliage d'aluminium non vieillies subissent une diffusion atomique continue, ce qui entraîne de légers changements dimensionnels pendant le stockage (par exemple, un rétrécissement longitudinal de 0,1 % à 0,2 %). Après vieillissement, la diffusion atomique s'arrête presque complètement, ce qui améliore considérablement la stabilité dimensionnelle. Par exemple, les boîtiers d'instruments de précision en alliage d'aluminium présentent un écart dimensionnel de ± 0,02 mm après vieillissement, ce qui garantit un assemblage précis avec d'autres composants.

- Amélioration de la résistance à la corrosion : les phases de renforcement formées pendant le vieillissement affinent les grains et réduisent les « canaux de corrosion intergranulaire » dans l'alliage. Par exemple, les pièces moulées en alliage d'aluminium 3003 pour radiateurs présentent une résistance à la corrosion au brouillard salin améliorée de 50 % après vieillissement, ce qui prolonge leur durée de vie de 2 à 3 fois.

Scénarios d'application

- Pièces moulées en alliage d'aluminium (par exemple, châssis de carrosserie automobile, châssis centraux de smartphones, pièces aérospatiales) ;

- Pièces moulées en alliage de magnésium (par exemple, boîtiers d'ordinateurs portables, châssis de drones) ;

- Pièces moulées de précision en métaux non ferreux nécessitant une grande stabilité dimensionnelle et une grande résistance.

Cémentation/nitruration : durcissement des surfaces tout en conservant la résistance du cœur

La cémentation et la nitruration sont deux procédés de traitement thermique visant à « renforcer la surface ». Leur fonction principale consiste à former une couche superficielle très dure et résistante à l'usure sur les pièces moulées tout en conservant une bonne ténacité à cœur, ce qui résout le problème de « fragilité excessive des pièces moulées entièrement trempées ». Elles conviennent aux pièces moulées nécessitant « des surfaces résistantes à l'usure et des cœurs résistants aux chocs ».

Principes et fonctions du processus

1. Cémentation

- Principe : Placer des pièces moulées en acier à faible teneur en carbone (teneur en carbone : 0,15 % à 0,25 %) dans un milieu de cémentation (par exemple, gaz naturel, kérosène) à une température comprise entre 900 et 950 °C, les maintenir pendant 4 à 12 heures pour permettre aux atomes de carbone de pénétrer dans la surface de la pièce moulée (formant une couche cémentée de 0,5 à 2 mm d'épaisseur), puis les tremper et les revenu à basse température.

- Fonctions principales : la surface présente une dureté (58-62 HRC) et une résistance à l'usure extrêmement élevées, tandis que le cœur reste en acier à faible teneur en carbone avec une bonne ténacité. Par exemple, les pièces moulées des engrenages de transmission automobile ont des surfaces dentées résistantes à l'usure (supportant une friction d'engrènement à long terme) et des cœurs résistants (résistant aux chocs sans se briser).

2. Nitruration

- Principe : Placer les pièces moulées (généralement des aciers alliés contenant du chrome et du molybdène, par exemple 38CrMoAl) dans un milieu de nitruration (par exemple, de l'ammoniac gazeux) à une température comprise entre 500 et 550 °C, les maintenir pendant 10 à 50 heures afin de permettre aux atomes d'azote de pénétrer dans la surface (formant une couche nitrurée d'une épaisseur de 0,1 à 0,5 mm), sans qu'il soit nécessaire de procéder à une trempe ultérieure.

- Fonctions principales : la surface présente une dureté encore plus élevée (65-70 HRC) et une meilleure résistance à l'usure/à la corrosion que la cémentation, avec une déformation minimale après traitement thermique. Par exemple, les pièces moulées de broches d'outils de précision ont des surfaces résistantes à l'usure (garantissant un fonctionnement de haute précision à long terme) et une déformation ≤ 0,005 mm, ne nécessitant aucun traitement secondaire.

Scénarios d'application

- Cémentation : Pièces moulées nécessitant des surfaces résistantes à l'usure et des noyaux résistants aux chocs (par exemple, engrenages, arbres à cames, disques d'embrayage) ;

- Nitruration : pièces moulées de haute précision, résistantes à l'usure et à la corrosion (par exemple, broches de machines-outils, tiges de soupapes hydrauliques, matrices de précision).

Conclusion

Le traitement thermique des pièces moulées n'est pas un processus « universel », mais une « solution personnalisée » basée sur le matériau de moulage, l'application et les exigences de performance :

- Le recuit est l'« option de base » pour résoudre les problèmes liés aux contraintes internes et à l'usinage.

- La normalisation est l'« option équilibrée » pour concilier puissance et coût.

- La trempe + le revenu constituent l'« option haute performance » pour une dureté et une résistance à l'usure élevées.

- Le revenu est l'option « polyvalente » pour équilibrer résistance et ténacité.

- Le vieillissement est l'« option non ferreuse » pour les alliages d'aluminium/magnésium ;

- La cémentation et la nitruration sont des « options de surface » permettant d'équilibrer la résistance à l'usure et la ténacité.

Comprendre la fonction principale de chaque processus de traitement thermique vous permet de sélectionner le processus le plus adapté à différents moulages, transformant ainsi les « ébauches » en « composants qualifiés » qui répondent aux exigences. Si vous avez des questions sur les « paramètres de traitement thermique pour des matériaux de moulage spécifiques » ou sur le « choix du processus pour des scénarios particuliers », veuillez laisser un commentaire ci-dessous. Nous continuerons à partager davantage d'informations scientifiques populaires sur le traitement thermique des moulages !