Dans notre usine de Dongying, nous recevons souvent des demandes de renseignements de la part de responsables des achats qui utilisent indifféremment les termes « finition miroir » et « passivation ». Il s'agit d'une confusion courante, mais dans le domaine de la fabrication de quincaillerie en verre, il s'agit de deux étapes de production totalement distinctes. Confondre l'une avec l'autre peut conduire à des produits qui semblent beaux à première vue, mais qui s'abîment rapidement lorsqu'ils sont exposés à des environnements côtiers ou à une utilisation intensive.

La finition de surface agit comme une étape cosmétique visant à modifier l'apparence, tandis que le traitement de surface est un processus scientifique qui modifie les propriétés physiques telles que la résistance à la corrosion. Comprendre cette distinction vous permet de spécifier les processus de fabrication appropriés pour obtenir des accessoires en verre durables et de haute qualité.

Analysons les aspects scientifiques et esthétiques afin que vous puissiez passer votre commande en toute confiance.

Qu'est-ce que la finition de surface ?

Lorsque nous retirons une pièce moulée brute de la chaîne de production, elle présente souvent des bords rugueux et des marques de « porte » qui nécessitent une attention immédiate. Nos ingénieurs accordent une grande importance à cette étape afin de garantir que l'expérience tactile du produit réponde aux normes haut de gamme. Si vous recherchez cet éclat haut de gamme sur un robinet en verre, vous recherchez une finition.

La finition de surface est principalement un processus mécanique soustractif utilisé pour améliorer l'esthétique et la texture. En éliminant les imperfections de surface à l'aide de méthodes telles que le polissage miroir ou le brossage satiné, nous créons l'aspect visuel spécifique requis pour les applications architecturales.

La finition de surface est en quelque sorte le « maquillage » du monde industriel. Elle concerne la manière dont le produit interagit avec la lumière et le toucher. Dans notre usine, nous classons les finitions en plusieurs processus mécaniques spécifiques.

Le processus d'élimination mécanique

La plupart des techniques de finition sont « soustractives », ce qui signifie que nous retirons de la matière pour obtenir un résultat. Par exemple, pour obtenir un polissage miroir, nous n'ajoutons pas de brillance ; nous retirons les pics et les creux microscopiques à la surface du métal jusqu'à ce qu'elle soit suffisamment plane pour refléter parfaitement la lumière.

Finitions courantes pour les accessoires en verre

Nous utilisons différentes techniques en fonction de l'application finale de la rampe en verre ou de l'équipement de douche.

| Type de finition | Description du processus | Avantage principal | Application typique |

|---|---|---|---|

| Polissage miroir | Ponçage progressivement plus fin pour éliminer les micro-rayures. | Haute réflectivité ; plus facile à nettoyer ; meilleure résistance à la corrosion pour l'extérieur. | Garde-corps en verre côtiers ; clôtures de piscine. |

| Satiné (brossé) | Utilisation de bandes abrasives pour créer des lignes directionnelles uniformes. | Masque les empreintes digitales ; esthétique moderne et douce. | Escaliers intérieurs ; cloisons de bureau. |

| Sablage | Bombardement de la surface avec des billes de verre. | Crée une texture mate uniforme ; non réfléchissante. | Accessoires décoratifs ; surfaces antidérapantes. |

| Meulage | Enlèvement important de matière. | Élimine les points d'injection et les cordons de soudure. | La première étape pour tous les produits moulés. |

Pourquoi le polissage miroir est important à l'extérieur

Nous conseillons souvent à nos clients américains d'opter pour une finition miroir pour leurs projets extérieurs. Scientifiquement, une surface plus lisse présente moins de crevasses. Dans un , le sel et la saleté peuvent rester coincés dans le « grain » des traces de brosse, ce qui entraîne . Une finition miroir ne laisse aucune place au sel, ce qui en fait le choix idéal pour la longévité, et pas seulement pour l'esthétique.

Qu'est-ce que le traitement de surface ?

Si la finition est ce qui vend le produit à votre client, le traitement est ce qui permet de continuer à le vendre. Dans nos activités quotidiennes, nous considérons cette étape comme le « bilan de santé » du métal. Nous avons vu de nombreux produits brillants rouiller parce qu'ils avaient sauté cette étape invisible mais cruciale.

Le traitement de surface implique des processus chimiques ou physiques destinés à modifier les propriétés internes ou superficielles du métal sans en changer la forme. Nous utilisons des méthodes telles que la passivation pour éliminer le fer libre, ce qui améliore considérablement la durée de vie et la résistance à la rouille du matériau.

Si la finition est le maquillage, le traitement est le régime vitaminé. Il modifie la composition chimique de la surface pour la protéger contre les agressions environnementales.

Le pouvoir de la passivation

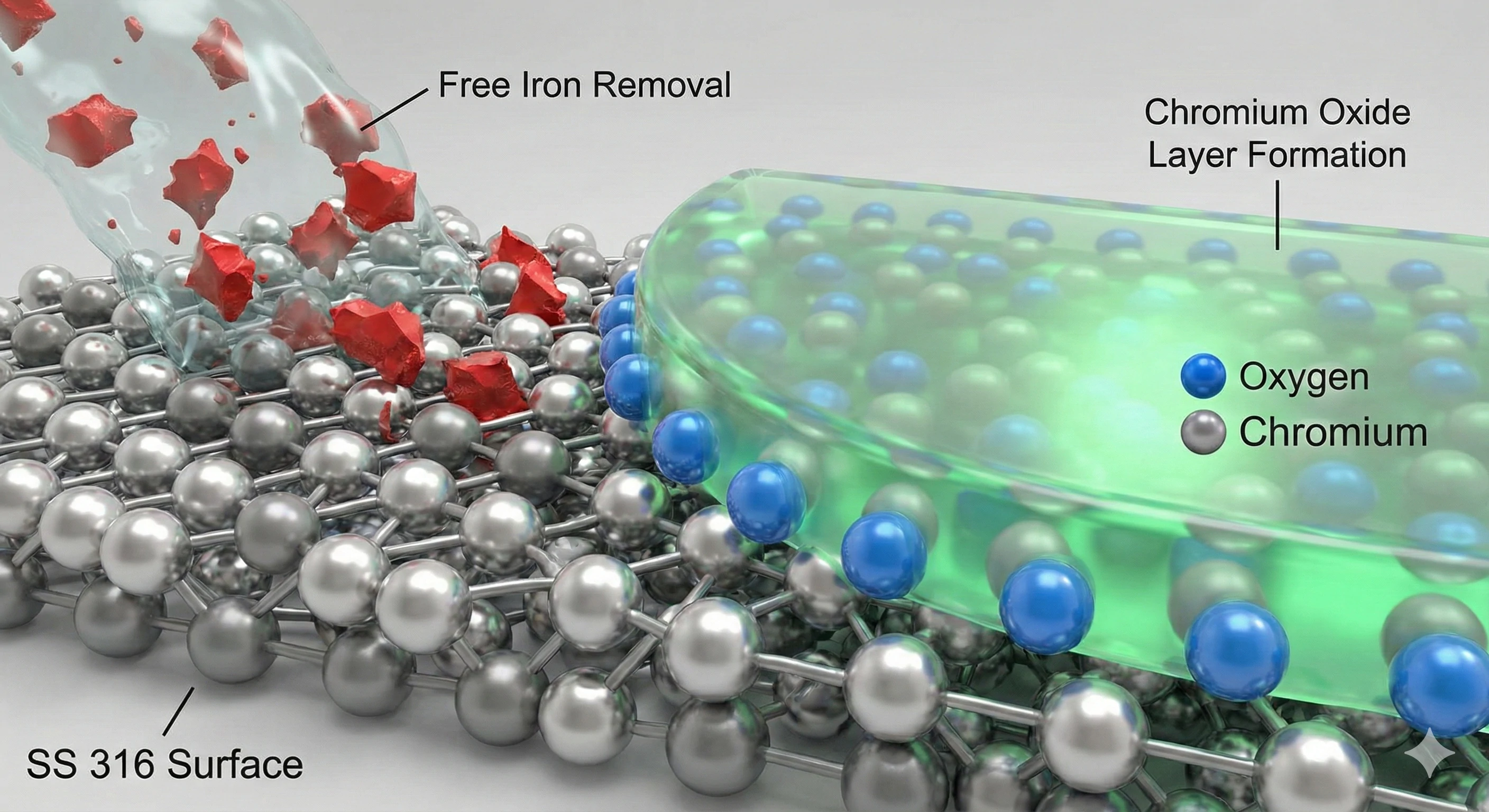

De nombreux acheteurs supposent que l'acier inoxydable 316 3 est naturellement résistant à la rouille. Il s'agit là d'une idée fausse dangereuse. Lors de l'usinage et du polissage, des particules de fer libres provenant des outils peuvent s'incruster dans la surface de l'acier. Si elles ne sont pas traitées, ces particules rouillent, même sur de l'acier de haute qualité.

Dans notre usine, nous plongeons le matériel dans un bain d'acide, un processus appelé Passivation . Cela élimine le fer libre et force le chrome présent dans l'acier à réagir avec l'oxygène, créant ainsi une couche passive d'oxyde de chrome. C'est ce bouclier invisible qui empêche réellement la rouille.

Traitement thermique pour la résistance

Avant même d'en arriver aux bains d'acide, nous utilisons souvent un traitement thermique (plus précisément recuit de mise en solution pour l'acier inoxydable). Lorsque le métal est coulé, il subit des contraintes internes. En le chauffant à haute température puis en le refroidissant rapidement, nous réalignons sa structure cristalline. Cela garantit qu'une charnière de porte en verre lourd ne se fissurera pas sous le poids.

Matrice comparative des traitements

| Méthode de traitement | L'objectif | Comment nous procédons |

|---|---|---|

| Passivation | Résistance à la corrosion | Trempage des pièces dans des solutions d'acide citrique ou nitrique. |

| Décapage | Élimination des incrustations | Utilisation d'acides forts pour éliminer les brûlures de soudure et les incrustations d'oxyde. |

| Recuit de solution | Détente | Chauffage du métal à environ 1050 °C pour homogénéiser la structure. |

Comment s'intègrent les revêtements tels que le PVD ?

Nous recevons fréquemment des demandes pour des ferrures « dorées » ou « noir mat » afin de s'harmoniser avec les designs intérieurs modernes. Cela nous amène à une catégorie unique qui se situe à cheval entre ces deux concepts. Il s'agit d'un domaine où nous constatons une croissance significative de la demande sur les marchés européens et australiens.

Les revêtements constituent une zone hybride où la beauté esthétique rencontre la protection physique. Des procédés tels que le PVD ajoutent une couche colorée durable qui sert à la fois de finition en modifiant la couleur et de traitement en augmentant la dureté de la surface.

Dépôt physique en phase vapeur (PVD) n'est pas seulement de la peinture. C'est un dépôt sous vide méthode consistant à vaporiser un métal solide (comme le titane) et à le projeter sur le matériel.

Pourquoi le PVD est supérieur à la peinture

La peinture traditionnelle ou le revêtement en poudre se trouve sur le dessus. du métal. Si vous le grattez, il s'écaille. Le PVD, en revanche, adhère au niveau moléculaire.

-

En guise de finition : il offre des couleurs magnifiques telles que l'or, l'or rose et le noir.

-

En tant que traitement : il crée une couche de Nitrure de titane qui est incroyablement dure. Cela rend la surface résistante aux rayures et à l'usure, bien au-delà des capacités de l'acier inoxydable brut.

Galvanoplastie vs revêtement en poudre

Nous proposons également d'autres méthodes de revêtement en fonction du budget et des exigences :

-

Galvanoplastie : Utilisation d'un courant électrique pour recouvrir la pièce de chrome ou de zinc. Cette technique est couramment utilisée pour les accessoires de salle de bain, mais elle est moins durable que le PVD en cas d'usure importante.

-

Revêtement en poudre : Pulvérisation de poudre plastique sèche et cuisson au four. Cette technique est idéale pour obtenir des couleurs RAL spécifiques, mais peut s'écailler en cas de choc violent.

Pourquoi les pièces moulées de précision ont-elles besoin des deux ?

Il s'agit rarement d'un choix « soit l'un, soit l'autre ». Lorsque nous planifions notre calendrier de production pour une nouvelle commande de pinces à verre, nous incluons presque toujours les étapes de finition et de traitement. Sans cette combinaison, le produit est incomplet.

Les pièces moulées par coulée de précision nécessitent ces deux processus, car les pièces brutes sont naturellement rugueuses et sensibles à la corrosion. Nous devons d'abord lisser la surface pour des raisons esthétiques, puis la traiter chimiquement afin de la protéger contre les éléments environnementaux agressifs.

Le calendrier de la transformation

Pour vous donner une idée plus précise de la manière dont un morceau de métal brut devient un produit haut de gamme, voici le parcours d'un robinet en verre type sur notre chaîne de production :

-

L'état brut : Le moulage sort de la coque avec une « peau » rugueuse, de couleur gris mat. Il a un aspect industriel et brut.

-

Étape 1 - Meulage (finition) : nous meulons les marques laissées par les points d'injection où le métal en fusion a pénétré dans le moule.

-

Étape 2 - Polissage (finition) : Nous affinons la surface. Si nous nous arrêtions là, la pièce aurait un aspect brillant, mais elle présenterait des traces microscopiques de contamination par le fer.

-

Étape 3 - Passivation (traitement) : Nous traitons la pièce chimiquement. Cela ne modifie pas la brillance, mais « préserve » la qualité.

-

Étape 4 - Nettoyage : un dernier lavage pour éliminer les résidus d'acide.

Le risque de sauter des étapes

Nous avons vu des concurrents réduire leurs coûts en sautant l'étape de passivation. Le produit semble identique au nôtre lorsqu'il arrive dans votre entrepôt. Cependant, six mois plus tard, lorsque votre client l'installe près de la plage, il commence à présenter des taches de rouille ressemblant à des « taches de thé ». En veillant à ce que les deux étapes soient respectées, nous protégeons la réputation de votre marque.

Comment les acheteurs doivent-ils préciser leurs besoins ?

La communication est essentielle dans le domaine des achats internationaux. Nous constatons que les instructions vagues sont la principale cause d'insatisfaction. Lorsque vous nous envoyez une demande, le fait d'être précis sur ces deux catégories distinctes nous aide à établir un devis précis et à vous livrer exactement ce que vous attendez.

Les acheteurs doivent spécifier les finitions à l'aide de valeurs de rugosité Ra mesurables et les traitements à l'aide de normes internationales telles que l'ASTM. Cette précision élimine toute ambiguïté et garantit que l'usine fournit du matériel qui répond à la fois à vos attentes visuelles et à vos exigences en matière de longévité.

Le langage de la qualité

Ne vous contentez pas de dire « rendez-le fluide ». La fluidité est subjective, contrairement aux chiffres.

Mesure de l'aspect (rugosité moyenne)

Nous mesurons la finition de surface à l'aide de la valeur Ra (rugosité moyenne).

-

Finition satinée : nécessite généralement un Ra < 0,8 µm.

-

Polissage miroir : nécessite un Ra < 0,2 µm (voire < 0,1 µm pour un « super miroir »).

Si vous spécifiez « Ra < 0,2 µm », notre équipe chargée du contrôle qualité saura exactement quand arrêter le polissage.

Mesurer la « vie » (normes)

Pour les traitements, se référer aux normes internationales.

-

Passivation : Spécifier « Passiver selon Cela nous indique précisément quelles concentrations d'acide et quelles durées utiliser.

-

Test au brouillard salin : demandez toujours un Rapport d'essai au brouillard salin . Nous pouvons fournir des rapports démontrant que nos produits traités résistent à plus de 100 ou 500 heures de brouillard salin sans rouiller.

| Catégorie de spécifications | Ce qu'il faut demander | Exemple |

|---|---|---|

| Finition visuelle | Valeur Ra / Grain # | « Polissage miroir, Ra < 0,2 µm » |

| Traitement chimique | Norme ASTM | « Passivation selon la norme ASTM A967 » |

| Vérification | Rapports d'essai | « Fournir un rapport d'essai au brouillard salin de 48 heures » |

Conclusion

La différence entre la finition de surface et le traitement de surface réside dans la différence entre l'esthétique et la durabilité. La finition de surface crée l'attrait visuel qui séduit vos clients, tandis que le traitement de surface offre la protection chimique qui garantit la résistance du produit aux intempéries.

En tant que fabricant soucieux de la qualité, nous pensons que vous avez besoin des deux. Que vous ayez besoin d'un polissage miroir haut de gamme pour un projet d'hôtel côtier ou de revêtements PVD durables pour une maison de luxe, la compréhension de ces processus vous aide à prendre de meilleures décisions d'achat.

Vous avez besoin d'un matériel qui soit à la fois esthétique ET résistant aux intempéries ? Nous proposons des services complets de polissage miroir et de passivation à l'acide en interne. Obtenez un échantillon fini dès aujourd'hui.

Notes de bas de page

1. Comparaison entre les finitions brossées et miroir en termes d'entretien et de corrosion.

2. Causes des taches brunes à la surface des applications côtières en acier inoxydable.

3. Propriétés et applications industrielles de l'acier inoxydable de qualité marine.

4. Procédé chimique pour améliorer la résistance à la corrosion de l'acier inoxydable.

5. Procédé de traitement thermique visant à modifier les propriétés physiques des métaux.

6. Procédé de revêtement par couche mince pour une durabilité supérieure et une couleur esthétique.

7. Technologie utilisée pour déposer des couches de revêtement atome par atome sous vide.

8. Matériau céramique extrêmement dur utilisé dans les revêtements conducteurs durables.

9. Spécification standard pour les traitements de passivation chimique de l'acier inoxydable.