Lorsque nous invitons des clients à visiter notre site de Rizhao, ils arrivent souvent avec un mélange d'enthousiasme et de confusion concernant terminologie de fabrication . Vous savez peut-être que vous avez besoin d'une pièce métallique, mais avez-vous besoin d'une fonderie, d'un atelier de forgeage ou d'un centre d'usinage ? Cette confusion est courante, mais elle peut entraîner des erreurs coûteuses si vous choisissez la mauvaise méthode de production pour vos besoins spécifiques en matière de matériel. Nous avons vu des projets retardés simplement parce que l'acheteur ne comprenait pas les capacités du type d'usine spécifique auquel il avait fait appel.

Une usine spécialisée dans la fabrication de pièces moulées est techniquement appelée « fonderie ». Alors que certaines fonderies utilisent du sable pour les pièces brutes ou le moulage sous pression pour l'aluminium, une fonderie de moulage à la cire perdue est une installation spécifique utilisée pour créer des pièces métalliques de précision en acier inoxydable grâce au procédé de moulage à la cire perdue.

Voyons en détail ce qui se passe exactement dans ces installations et comment identifier le partenaire idéal pour votre projet.

Quels sont les trois principaux types d'usines de moulage ?

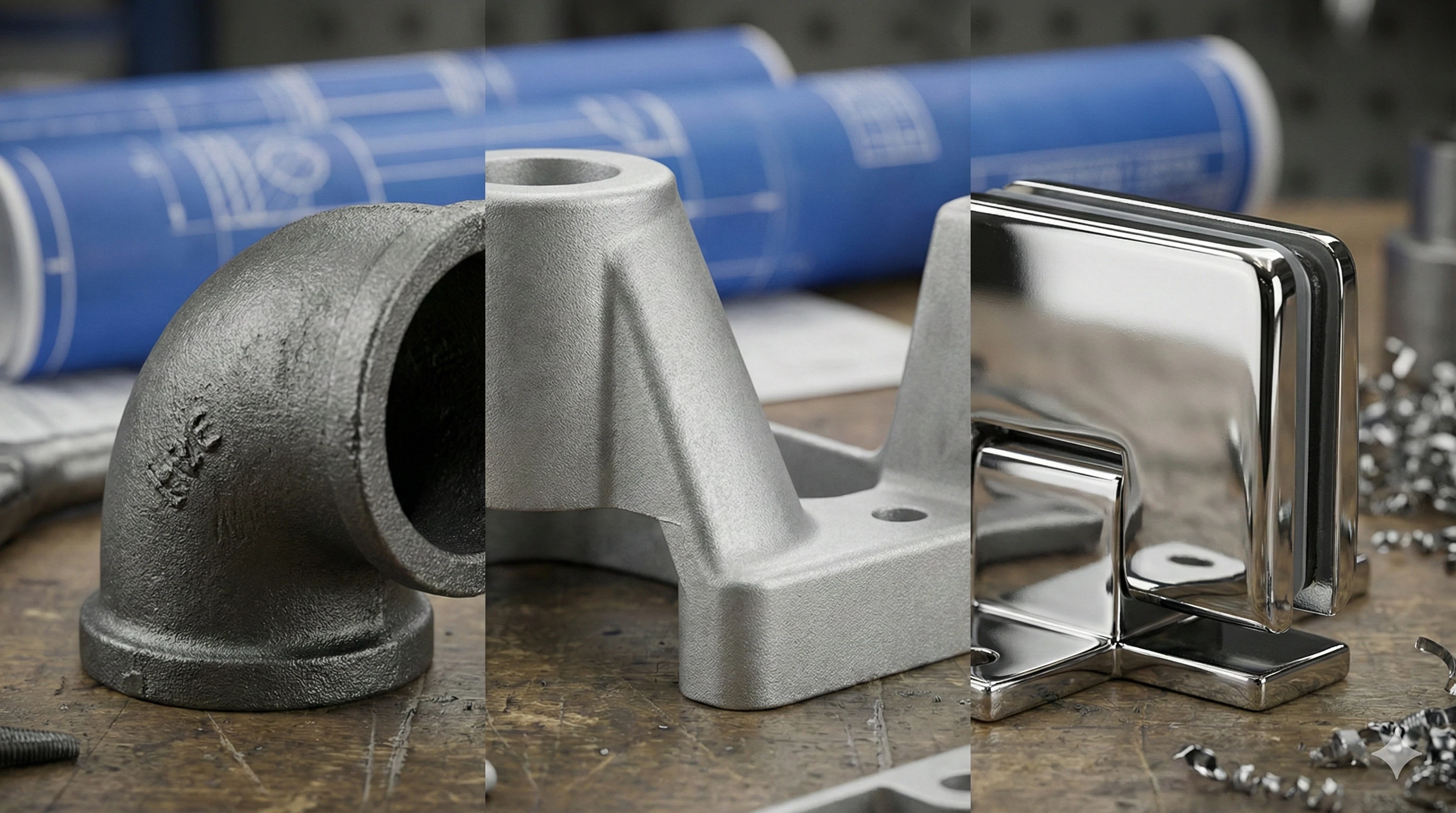

Dans le cadre de notre expérience dans l'exportation de quincaillerie en verre vers les États-Unis et l'Europe, nous rencontrons fréquemment des acheteurs qui pensent que toutes les fonderies sont identiques. Cette idée fausse conduit souvent à des déceptions lorsqu'une usine spécialisée dans les tuyaux en fer lourds est sollicitée pour produire une pince en verre délicate et polie. Il en résulte généralement des finitions de surface médiocres et des tolérances imprécises qui ne conviennent tout simplement pas aux applications architecturales.

Les trois principaux types d'usines de moulage sont les fonderies de moulage au sable, qui produisent des pièces brutes de grande taille ; les usines de moulage sous pression, qui injectent des métaux mous comme l'aluminium dans des moules pour fabriquer des biens de consommation en grande série ; et les fonderies de moulage à la cire perdue, qui utilisent des modèles en cire pour créer des composants en acier inoxydable de haute précision.

Pour vraiment comprendre quel partenaire convient à votre chaîne d'approvisionnement, nous devons examiner plus en détail les mécanismes spécifiques de ces trois types d'usines distincts.

1. Fonderies de moulage au sable

C'est l'image traditionnelle que la plupart des gens ont d'une fonderie. Ici, les moules sont en sable. Si cette méthode est excellente pour les composants massifs, comme les blocs moteurs ou les couvercles de regards, elle manque toutefois du raffinement nécessaire pour la quincaillerie architecturale. Lorsque nous évaluons pièces moulées au sable , Nous constatons souvent une texture de surface rugueuse et granuleuse qui nécessite un usinage et un polissage excessifs pour être présentable.

2. Usines de moulage sous pression

Si vous recherchez des pièces pour des petites voitures ou des coques de téléphone, c'est ici qu'il faut venir. Ces usines injectent du métal en fusion dans des moules en acier sous haute pression. Cependant, il y a un hic : ce procédé fonctionne mieux pour les métaux dont le point de fusion est plus bas, comme l'aluminium ou le zinc. Dans notre secteur, où la résistance et la résistance à la corrosion sont primordiales, moulage sous pression est souvent insuffisant car il ne supporte pas facilement les températures élevées requises pour l'acier inoxydable.

3. Fonderies de moulage à la cire perdue

C'est notre créneau. Le moulage à la cire perdue, ou « cire perdue" Le moulage consiste à créer une réplique en cire de la pièce finale, à la plonger dans de la céramique pour former une coque, puis à faire fondre la cire avant de couler de l'acier inoxydable. C'est la méthode de référence pour la fabrication d'articles tels que les robinets en verre, les charnières hydrauliques et les araignées.

Comparaison des capacités des usines de moulage

Pour vous aider à visualiser les différences, nous avons compilé cette comparaison à partir de nos données de fabrication :

| Fonctionnalité | Fonderie à moules en sable | Usine de moulage sous pression | Fonderie de moulage à la cire perdue |

|---|---|---|---|

| Matériau principal | Fer, bronze | Aluminium, zinc | Acier inoxydable (304, 316, 2205) |

| Finition de surface | Rugueuse, granuleuse | Lisse, mais matériaux limités | Supérieure, prête pour un polissage miroir |

| Précision | Faible | Élevée | Très élevée |

| Produits typiques | Couvercles de regards, blocs moteurs | Coques de téléphone, poignées de voiture | Accessoires pour garde-corps en verre, pièces aérospatiales |

Pour les acheteurs actifs sur le marché des accessoires en verre, la fonderie de moulage à la cire perdue est un partenaire essentiel. Sa capacité à respecter des tolérances strictes garantit que le verre s'ajuste parfaitement sans vibrer, et la finition supérieure de la surface assure un aspect haut de gamme au produit final après polissage.

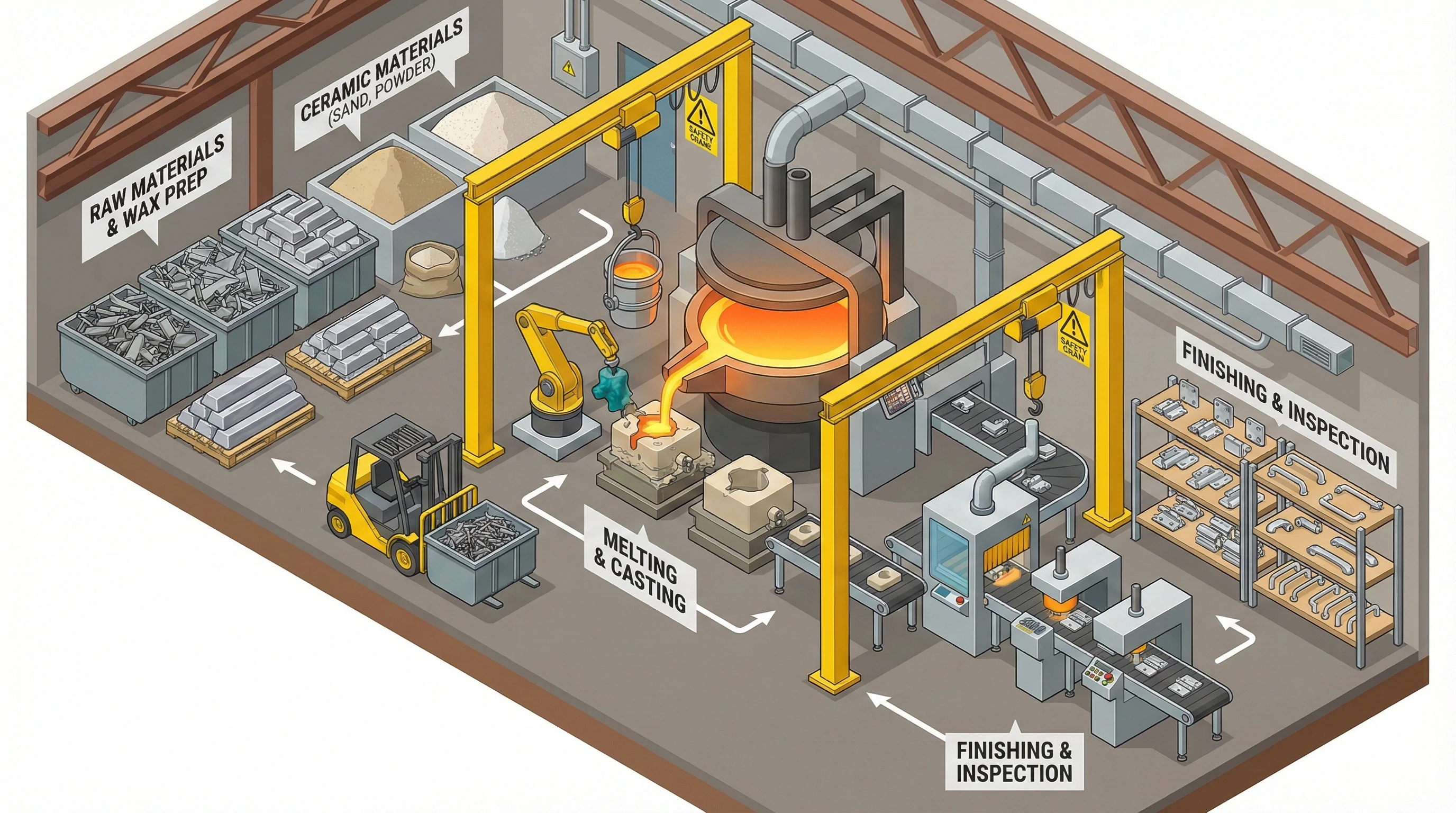

Quels sont les départements qui existent au sein d'une usine de moulage de précision ?

Pour traverser notre atelier de production, il faut passer par plusieurs environnements distincts, chacun avec son propre climat et ses propres odeurs. Les clients sont souvent surpris de voir qu'une fonderie n'est pas simplement une grande salle avec un fourneau. Il s'agit d'une série de départements interconnectés qui doivent fonctionner en parfaite synchronisation pour garantir que le produit final réponde aux normes de sécurité.

Une usine de moulage à la cire perdue comprend quatre départements clés : la salle de cire, où les répliques sont moulées ; la salle des coquilles, où les moules en céramique sont fabriqués ; l'atelier de fusion, où l'acier est coulé à 1600 °C ; et la chaîne de finition, où les pièces sont découpées, meulées et polies.

Comprendre le flux de travail de ces services vous aide à comprendre pourquoi il existe des délais et où le contrôle qualité est le plus critique.

La salle de cire : le plan

Tout commence ici. Nous injectons de la cire liquide dans un moule métallique afin de créer une réplique exacte du produit final. Ces modèles en cire sont ensuite assemblés sur un bâton central en cire, créant ainsi ce qui ressemble à un « arbre ». Cette pièce est généralement climatisée, car si la cire se dilate ou se contracte sous l'effet de la chaleur, la pièce finale en acier présentera des dimensions incorrectes.

La salle Shell : construction du moule

C'est peut-être l'étape la plus longue du processus. Les arbres en cire sont plongés dans une bouillie céramique, puis recouverts de sable. Nous répétons cette opération plusieurs fois, souvent entre 5 et 7 fois, en laissant chaque couche sécher complètement. Cela permet de créer une coque céramique dure autour de la cire. Si une usine précipite ce processus de séchage, la coque se fissurera lorsque le métal en fusion sera coulé, ce qui ruinera le lot.

L'atelier de fusion : la transformation

Une fois la coque durcie, nous la chauffons pour faire fondre la cire (d'où le nom « cire perdue »). Vient ensuite le moment le plus spectaculaire : la coulée. Nous faisons fondre de l'acier inoxydable dans fours à induction atteignant des températures supérieures à 1600 °C. Le métal liquide est versé dans les coques céramiques creuses.

La ligne d'arrivée

Une fois le métal refroidi, nous cassons la coque en céramique. Les pièces sont découpées de l'« arbre » et les points d'injection (là où le métal a pénétré dans la pièce) sont meulés. Nous utilisons ensuite le grenaillage pour nettoyer la surface.

Calendrier type du déroulement des opérations

| Scène | Activité | Durée approximative | Contrôle qualité critique |

|---|---|---|---|

| 1. Injection de cire | Création de modèles en cire | 1 à 2 jours | Contrôle des dimensions de la cire |

| 2. Fabrication de la coque | Trempage et séchage de la céramique | 5 à 7 jours | Épaisseur et intégrité de la coque |

| 3. Coulée | Fusion et coulée de l'acier | 1 jour | Analyse de la composition chimique |

| 4. Post-traitement | Nettoyage et meulage | 3-4 jours | Inspection visuelle pour détecter la porosité |

Quels sont les équipements essentiels qui définissent une bonne fonderie ?

Nos ingénieurs expliquent souvent à nos clients qu'un produit brillant n'est pas toujours synonyme de produit résistant. Dans le domaine de l'acier inoxydable, l'apparence visuelle peut être trompeuse. Une pièce peut sembler être en acier inoxydable 316 de haute qualité, mais contenir en réalité des niveaux élevés de carbone, ce qui entraîne la formation de rouille, ou ne pas contenir suffisamment de nickel pour garantir une bonne résistance à la corrosion.

Une usine de moulage de haute qualité se caractérise par ses équipements de test, notamment un spectromètre pour l'analyse chimique, des centres d'usinage CNC internes pour le perçage de précision et des testeurs de brouillard salin pour vérifier la résistance à la corrosion de la surface polie finale.

Lorsque vous auditez un fournisseur, ne vous contentez pas d'examiner les fours ; recherchez les machines qui « disent la vérité ».

Le spectromètre : celui qui dit la vérité

C'est la machine la plus importante du bâtiment. Avant de couler le métal, nous prélevons un petit échantillon dans le four et le faisons passer dans le spectromètre . Il analyse instantanément la composition chimique. Si la teneur en carbone est trop élevée ou celle en molybdène trop faible pour nuance 316 , nous ajustons immédiatement le mélange. Sans cette machine, une usine ne peut que faire des suppositions.

Usinage CNC en interne

Le moulage vous permet d'atteindre 95 % du résultat souhaité, mais pour les pièces métalliques en verre, les trous et les filetages doivent être parfaits. Les fonderies haut de gamme ne sous-traitent pas cette étape ; nous avons Centres d'usinage CNC en interne. Cela garantit que les pinces ou les charnières en verre s'adaptent parfaitement lorsque votre client les installe. L'externalisation de cette étape allonge les délais et réduit le contrôle qualité.

Testeur de brouillard salin

Pour les produits destinés aux zones côtières ou aux environnements très humides, la résistance à la corrosion est indispensable. Nous utilisons test au brouillard salin des machines permettant de simuler plusieurs années d'exposition à des environnements difficiles en seulement quelques jours. Cela confirme que les processus de passivation et de polissage ont été couronnés de succès.

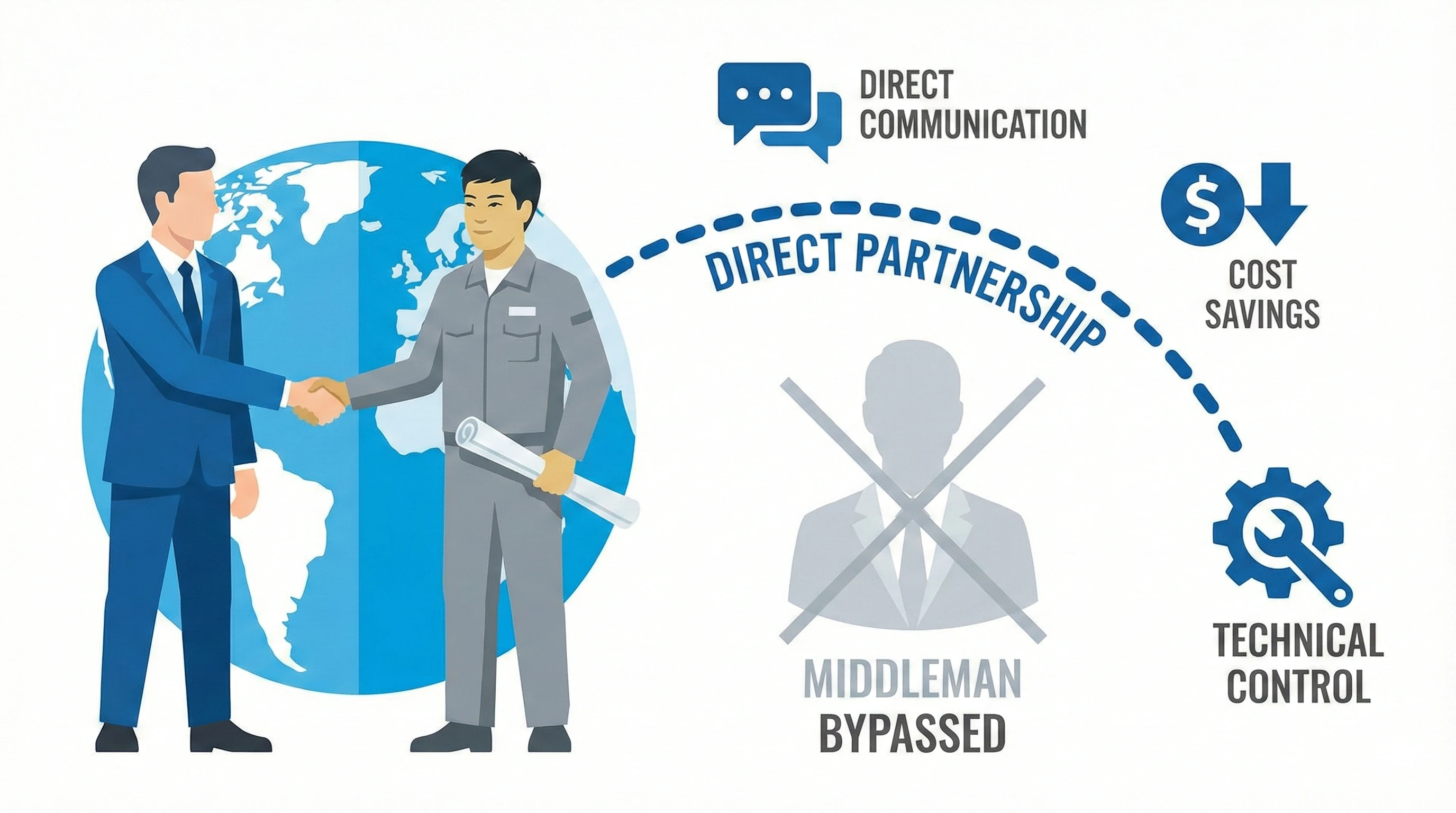

Faut-il acheter auprès d'un fabricant ou d'une société commerciale ?

Nous entendons souvent parler de nouveaux partenaires qui achetaient auparavant auprès de négociants et qui étaient confrontés à des problèmes de transparence. Souvent, ils ne savaient pas qui fabriquait réellement leurs produits, ni pourquoi la qualité variait d'un lot à l'autre. Si les sociétés commerciales ont leur place, il est essentiel de comprendre la distinction pour assurer la croissance à long terme de l'entreprise.

Acheter auprès d'une société commerciale facilite la communication, mais entraîne souvent des prix plus élevés et moins de contrôle ; à l'inverse, acheter directement auprès d'une usine OEM spécialisée garantit des coûts moins élevés, une assistance technique directe de la part d'ingénieurs et une plus grande flexibilité pour la personnalisation de la marque.

Le choix entre les deux dépend de votre modèle commercial et de votre volume, mais pour ceux qui souhaitent se développer, la solution industrielle est généralement préférable.

Le modèle de la société commerciale

Les sociétés commerciales sont essentiellement des intermédiaires. Elles achètent auprès d'usines comme la nôtre et vous revendent les produits.

-

Avantages : ils parlent mieux anglais et peuvent fournir une grande variété de produits non liés (par exemple, des meubles et du matériel informatique).

-

Inconvénients : Vous payez une marge bénéficiaire (généralement comprise entre 15 et 30 %). En cas de problème de qualité, le commerçant doit faire des allers-retours avec l'usine, ce qui entraîne des retards et des malentendus.

Avantage de l'usine spécialisée (OEM)

Lorsque vous travaillez directement avec nous, vous communiquez directement avec la source.

-

Coût direct : Pas de marge intermédiaire. Vous bénéficiez du prix départ usine.

-

Contrôle technique : si vous devez modifier une conception pour la renforcer, vous vous adressez directement aux ingénieurs qui conçoivent le moule.

-

Personnalisation : il est beaucoup plus facile de mettre en œuvre une stratégie de marque OEM (comme ajouter votre logo au moulage) lorsque vous contrôlez l'outillage.

Liste de contrôle fabricant vs société commerciale

| Aspect | Société commerciale | Usine spécialisée (OEM) |

|---|---|---|

| Prix | Plus élevé (inclut la commission) | Plus bas (coût direct) |

| Connaissance des produits | Générale | Spécialisée/technique |

| Contrôle qualité | Inspection par un tiers | Surveillance en cours de fabrication |

| Résolution des problèmes | Lent (transmission des messages) | Rapide (action directe) |

| Personnalisation | Limitée | Élevée (contrôle de l'outillage) |

Que faut-il rechercher lors du choix d'un fournisseur de pièces moulées ?

Avant de signer un contrat ou de verser un acompte, nous recommandons toujours à nos clients potentiels de mener une procédure de diligence raisonnable rigoureuse. Nous avons vu trop d'acheteurs se faire avoir par des usines qui promettaient une qualité supérieure, mais livraient de la ferraille. La différence entre un partenaire fiable et un risque potentiel réside souvent dans la documentation et la transparence.

Lorsque vous recherchez un fournisseur de pièces moulées, vous devez vérifier qu'il est en mesure de fournir des certificats d'usine pour chaque lot, confirmer que vous conservez la pleine propriété de tous les moules personnalisés que vous payez et vous assurer qu'il dispose en interne d'une expertise en matière de polissage de surface haut de gamme.

Certification des matériaux

Demandez au fournisseur : « Pouvez-vous fournir un certificat d'usine pour chaque expédition ? » A Certificat d'usine (ou rapport d'essai des matériaux) prouve la composition chimique de l'acier. Les usines honnêtes fournissent ce document comme partie intégrante des documents d'expédition. Si elles hésitent, c'est un signal d'alarme.

Propriété des outils

Dans le domaine du moulage à la cire perdue, vous devez souvent payer des « frais de moule » ou des « frais d'outillage » pour créer le moule d'injection de cire. Vous devez préciser que vous êtes propriétaire de ce moule. Si vous décidez de changer de fournisseur ou de délocaliser votre production, vous devez pouvoir emporter ce moule avec vous. Nous l'indiquons clairement dans nos contrats : le client paie le moule, il en est donc propriétaire.

Expertise en finition de surface

Le moulage n'est que la moitié du travail. Pour les accessoires en verre, c'est la finition visuelle qui fait vendre le produit. À sa sortie du moule, le moulage est d'un gris terne. Il faut des ouvriers qualifiés pour le meuler et le polir jusqu'à obtenir une finition satinée ou miroir. Recherchez une usine qui considère le polissage comme une compétence fondamentale, et non comme une simple étape supplémentaire.

Conclusion

Comprendre exactement ce que fait une fonderie est la première étape pour garantir une chaîne d'approvisionnement fiable pour votre entreprise. Que vous soyez distributeur en Europe ou entrepreneur aux États-Unis, connaître la différence entre le moulage au sable et le moulage à la cire perdue vous garantit d'obtenir la précision et la durabilité requises pour vos projets.

Chez Aleader, nous sommes fiers d'être plus qu'une simple usine de fusion des métaux. Nous sommes un partenaire en ingénierie, contrôle qualité et logistique mondiale. Si vous recherchez un partenaire de fabrication direct qui comprend les nuances de la quincaillerie en verre, nous sommes prêts à vous aider à créer votre prochaine gamme de produits à succès.

Foire aux questions

Quelle est la différence entre une fonderie et une usine ?

Une fonderie est un type spécifique d'usine qui s'occupe de la fusion et du coulage des métaux. Toutes les fonderies sont des usines, mais toutes les usines ne sont pas des fonderies (par exemple, une usine qui se contente d'assembler des pièces n'est pas une fonderie).

Quels métaux sont utilisés dans les usines de moulage à la cire perdue ?

Les fonderies de moulage à la cire perdue sont généralement spécialisées dans les alliages à point de fusion élevé tels que l'acier inoxydable (304, 316, 2205), l'acier au carbone et le titane.

Pourquoi parle-t-on de moulage « à la cire perdue » ?

Ce terme vient du vieil anglais « invest », qui signifie « revêtir » ou « entourer ». La barbotine céramique « investit » (entoure) le modèle en cire pour créer le moule.

Notes de bas de page

1. Guide des termes et définitions courants dans le domaine de la fabrication industrielle.

2. Aperçu des procédés de moulage au sable pour les composants métalliques bruts.

3. Explication du moulage sous haute pression pour les biens de consommation.

4. Description détaillée de la technique de moulage à la cire perdue ou de coulée de précision.

5. Comment la technologie à induction permet de fondre efficacement les métaux pour le moulage.

6. Principes de la spectroscopie d'émission optique pour l'analyse chimique.

7. Propriétés et applications de l'acier inoxydable de grade 316.

8. Introduction à la technologie d'usinage à commande numérique par ordinateur (CNC).

9. Méthodes d'essai standard pour évaluer la résistance à la corrosion.