Lorsque nous faisons visiter notre usine de Rizhao à nos clients, ils sont souvent émerveillés par le bruit du métal qui est découpé. Mais pour notre équipe d'ingénieurs, ce bruit représente un équilibre crucial entre vitesse et perfection. Nous savons que dans l'industrie du matériel, une différence de quelques microns peut transformer une précieuse cargaison en ferraille. Cela crée un énorme casse-tête pour les responsables des achats qui ont besoin de pièces qui s'adaptent parfaitement à chaque fois. Pour éviter ces erreurs coûteuses, nous nous appuyons sur une technologie de pointe qui élimine toute approximation humaine.

L'usinage de précision CNC est un procédé de fabrication soustractif dans lequel des outils commandés par ordinateur enlèvent de la matière pour créer des pièces d'une extrême précision. Contrairement à l'usinage standard, cette méthode permet d'obtenir des tolérances microscopiques de +/- 0,01 mm ou mieux, garantissant ainsi que les composants répondent aux spécifications exactes en matière d'ajustement, d'étanchéité et d'interchangeabilité dans les applications industrielles critiques.

Dans ce guide, nous allons vous expliquer en détail comment fonctionne cette technologie, les différents types de machines que nous utilisons et pourquoi elle est le partenaire idéal de notre processus de moulage.

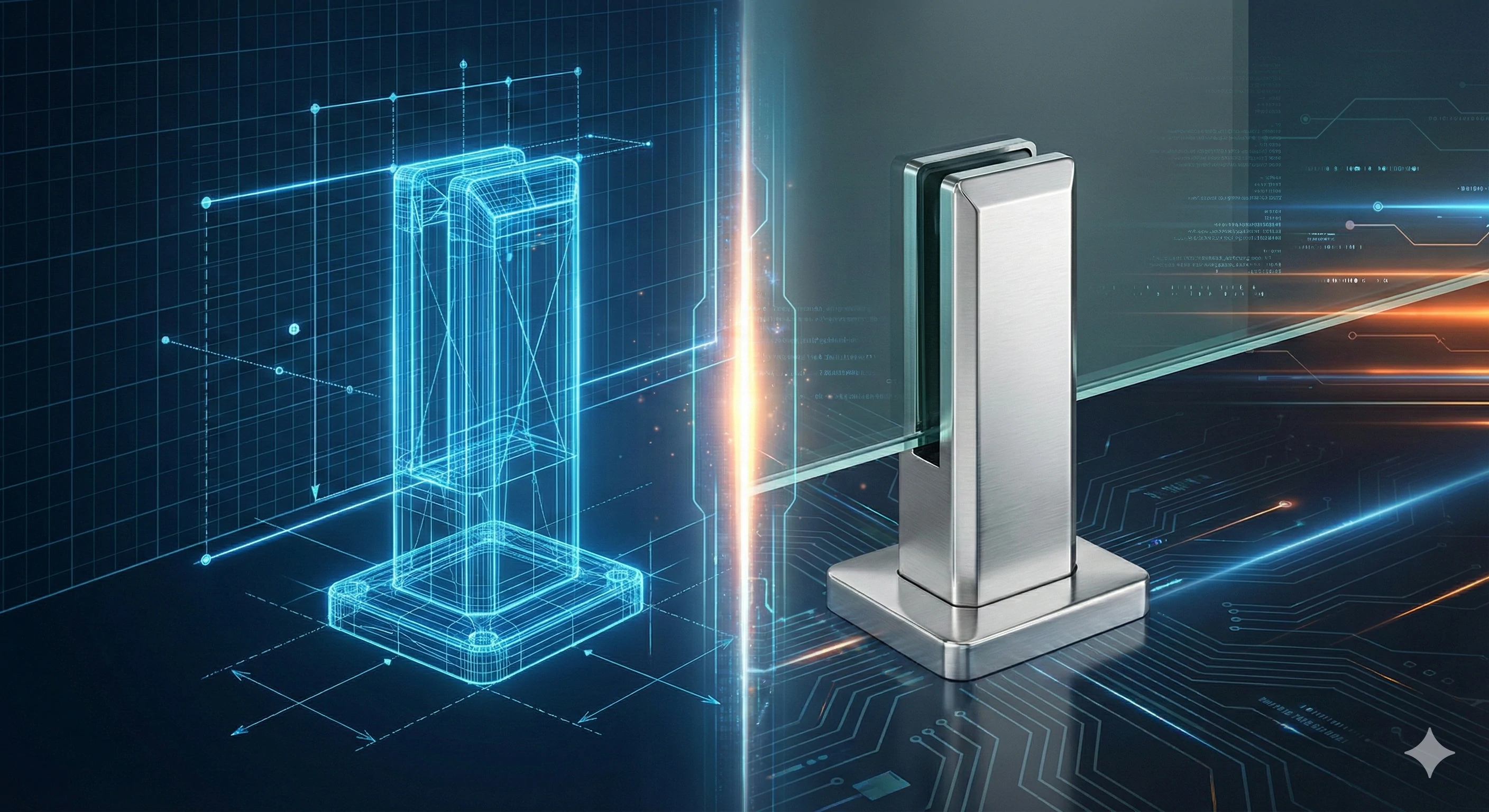

Comment fonctionne le processus CNC, du numérique au physique ?

Nos ingénieurs rencontrent régulièrement nos clients pour leur expliquer comment un dessin numérique sur écran se transforme en un composant solide en acier inoxydable. De nombreux acheteurs craignent que le design qu'ils approuvent ne corresponde pas au produit final qu'ils recevront. Cette inquiétude est compréhensible, en particulier lorsqu'il s'agit de géométries complexes . Dans notre établissement, nous suivons un processus rigoureux en quatre étapes afin de garantir que l'intention numérique corresponde parfaitement à la réalité physique.

Le processus commence par une conception CAO, qui est un modèle 3D de la pièce. Ensuite, un logiciel de FAO convertit ce modèle en code G, fournissant les coordonnées à la machine. Nous fixons ensuite la matière première dans un dispositif de fixation, puis des broches à grande vitesse entraînent des fraises qui enlèvent le métal couche par couche.

Pour bien comprendre la qualité des pièces que vous achetez, il est utile d'examiner ces quatre étapes plus en détail. La magie réside dans la traduction entre la conception humaine et l'exécution mécanique.

Étape 1 : Conception assistée par ordinateur (CAO)

Tout commence dans la salle d'ingénierie. Avant toute découpe de métal, notre équipe crée un plan détaillé. conception CAO . Il ne s'agit pas seulement d'un croquis, mais d'une représentation mathématique de la géométrie de la pièce. Nous définissons chaque courbe, chaque trou et chaque surface. Si le modèle CAO est défectueux, la pièce sera défectueuse.

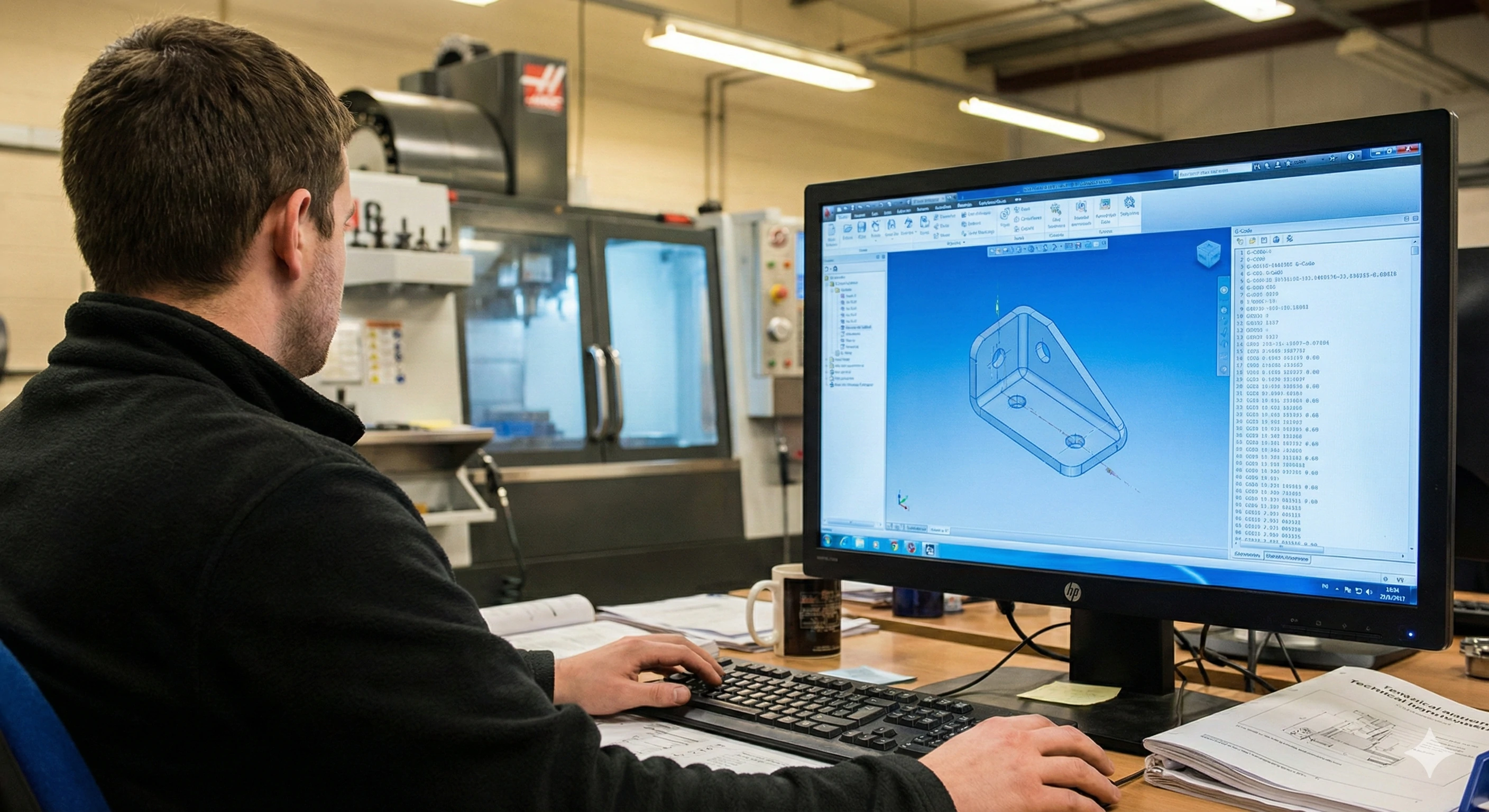

Étape 2 : Fabrication assistée par ordinateur (FAO)

C'est ici que la traduction a lieu. Nous utilisons logiciel de FAO pour prendre ce modèle 3D et écrire les « instructions » destinées à la machine. Ce langage s'appelle le G-Code. Il indique à la machine exactement où se déplacer, à quelle vitesse tourner et à quelle profondeur couper.

Étape 3 : La configuration

Cette étape nécessite l'intervention de techniciens qualifiés. Nous devons fixer la matière première (souvent une pièce moulée brute) dans la machine. Nous utilisons des fixations pour la maintenir fermement en place. Si la pièce vibre ou bouge ne serait-ce qu'un millimètre pendant la découpe, la précision est compromise.

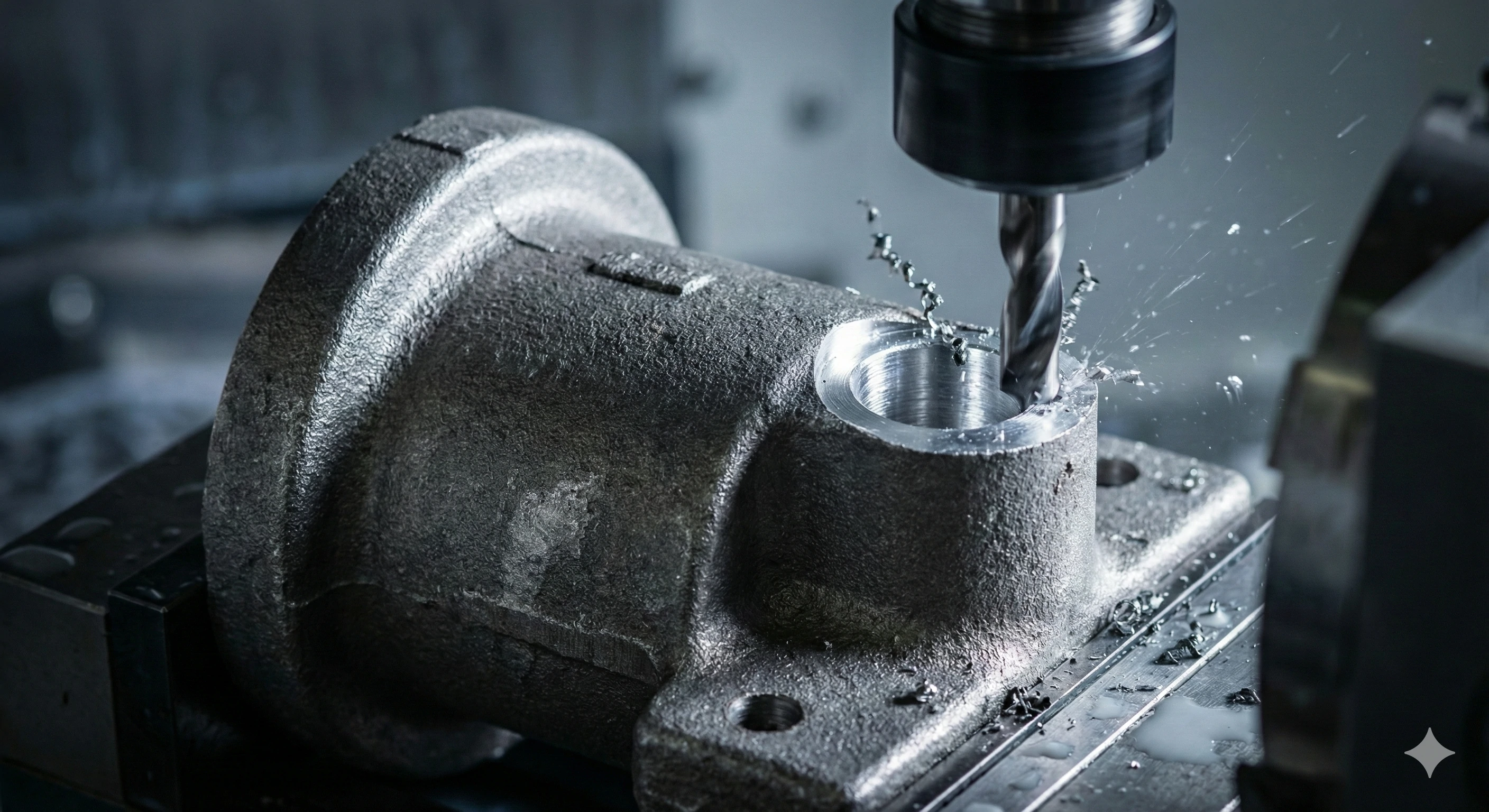

Étape 4 : La coupe

Finalement, la machine prend le relais. Broches à grande vitesse faire tourner les outils de coupe ou la pièce elle-même pour retirer de la matière. Il s'agit d'un procédé de fabrication « soustractif ». Contrairement au moulage, qui consiste à ajouter un liquide dans un moule, l'usinage consiste à partir d'un bloc solide ou d'une forme brute pour sculpter les détails finaux.

Résumé du flux de travail

| Étape | Mesures prises | Outil/logiciel principal |

|---|---|---|

| Conception | Création de la géométrie 3D | Logiciel de CAO |

| Programmation | Écriture des instructions machine | Logiciel FAO / Code G |

| Configuration | Fixation de la pièce | Fixations et pinces |

| Usinage | Enlèvement de matière | Machine CNC et fraises |

Quels sont les principaux types d'usinage CNC utilisés dans la fabrication ?

Nous utilisons différentes machines sur notre chaîne de production, car aucun outil ne peut tout faire. Pour un acheteur, il peut être difficile de faire la distinction entre le fraisage, le tournage et le travail multiaxial. Cependant, choisir la mauvaise méthode peut entraîner des inefficacités ou des coûts plus élevés. Nous analysons chaque projet afin de déterminer quelle machine donnera le meilleur résultat pour la forme spécifique requise.

Les trois principaux types sont le fraisage CNC, où l'outil tourne tandis que la pièce reste immobile ; le tournage CNC, où la pièce tourne tandis que l'outil reste immobile ; et l'usinage 5 axes, où l'outil se déplace simultanément dans cinq directions pour créer des courbes complexes et organiques.

Examinons plus en détail quelle machine est utilisée pour quelle application. Comprendre cela vous aidera à mieux communiquer avec vos fournisseurs.

Fraisage CNC

Dans le fraisage, la pièce à usiner est fixée à une table et ne bouge pas (à l'exception peut-être d'un glissement le long des axes X ou Y). Le outil de coupe tourne à grande vitesse. Nous l'utilisons principalement pour les pièces carrées ou plates.

-

Idéal pour : couper des surfaces planes, percer des trous et découper des fentes.

-

Exemple : la plaque de base d'un robinet en verre. Nous devons percer quatre trous précis pour le montage, et le fraisage est la méthode la plus efficace pour y parvenir.

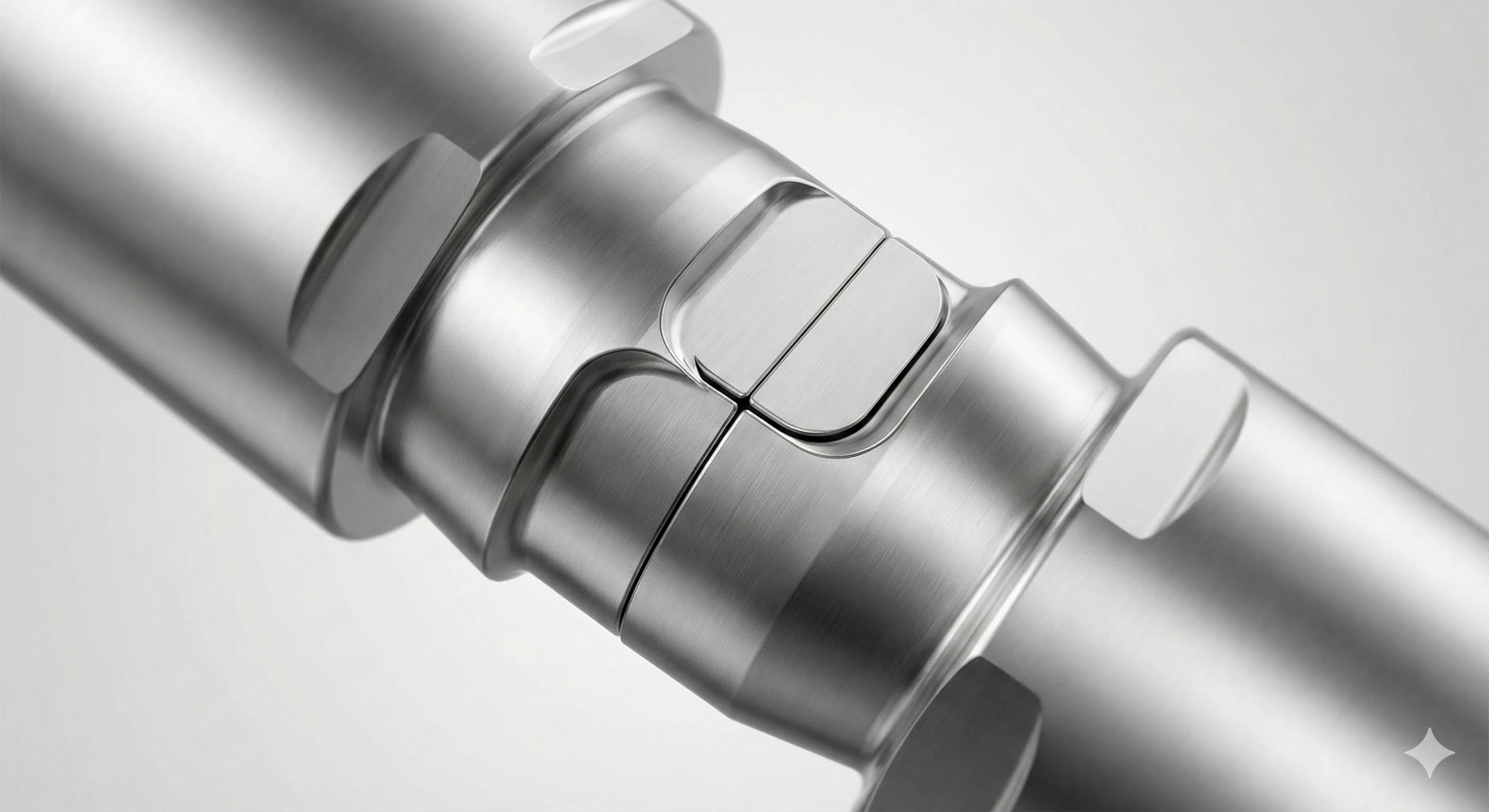

Tournage CNC (tours)

Le tournage est l'inverse. La pièce est fixée à un mandrin rotatif et l'outil de coupe se déplace contre elle. Ce procédé est similaire à celui utilisé par un potier pour façonner l'argile sur un tour.

-

Idéal pour: Pièces cylindriques ou rondes .

-

Exemple : arbres de pompe ou des entretoises rondes. Si la pièce est ronde, un tour est généralement le meilleur choix.

Usinage 5 axes

Il s'agit du haut de gamme de l'usinage. Les machines standard fonctionnent sur 3 axes (X, Y, Z). Une machine à 5 axes ajoute la rotation et l'inclinaison. Cela permet à l'outil d'approcher la pièce sous presque tous les angles sans avoir à s'arrêter et à resserrer le matériau.

-

Idéal pour : les géométries complexes et les formes organiques.

-

Exemple : pales d'hélice. Les courbes sont trop complexes pour une fraiseuse standard.

Guide de sélection des machines

| Type de machine | Dynamique du mouvement | Application idéale | Exemple concret |

|---|---|---|---|

| Fraiseuse CNC | L'outil tourne, la pièce est statique | Surfaces planes, poches | Base en verre |

| Tour CNC | La pièce tourne, l'outil est statique | Formes cylindriques | Arbres de pompe |

| 5 axes | Mouvement multidirectionnel | Courbes complexes | Aubes de turbine |

Qu'est-ce qui définit la haute précision et pourquoi les tolérances sont-elles importantes ?

Dans notre laboratoire de contrôle qualité , nous accordons une importance capitale au mot « précision ». Une « assez bonne » adaptation ne suffit pas lorsque vous fabriquez du matériel essentiel à la sécurité, comme des garde-corps en verre. Nous avons vu des concurrents livrer des produits qui semblent corrects à l'œil nu, mais qui échouent lors de l'installation parce que les trous sont décalés d'un millimètre. Cela entraîne la frustration des entrepreneurs et des retours.

L'usinage standard permet d'obtenir une précision d'environ +/- 0,1 mm, soit à peu près l'épaisseur d'une feuille de papier. L'usinage de haute précision réduit considérablement cette tolérance, qui passe à +/- 0,005 mm à 0,01 mm. Ce niveau de précision est indispensable pour les pièces qui doivent être parfaitement étanches ou s'emboîter parfaitement.

Pourquoi sommes-nous obsédés par des chiffres plus petits qu'un cheveu humain ? Cela s'explique par trois facteurs essentiels : l'ajustement, l'étanchéité et l'interchangeabilité.

La coupe parfaite

Imaginez une goupille de charnière. Si elle est trop grande, ne serait-ce que de 0,05 mm, elle ne s'insérera pas dans le cylindre. Si elle est trop petite, la porte vibrera et s'affaissera. L'usinage de précision garantit que les pièces s'emboîtent avec un « clic » satisfaisant, plutôt que de devoir les enfoncer à coups de marteau.

Création d'un sceau

Pour nos clients dans l'industrie des fluides, les surfaces doivent être parfaitement planes. Si le boîtier d'une pompe présente une variance au niveau de la surface de contact, le liquide fuira sous haute pression. L'usinage de précision permet d'obtenir des surfaces si planes qu'elles forment un joint, empêchant ainsi les fuites et les pannes d'équipement.

Interchangeabilité

Ceci est essentiel pour la production en série. Si vous achetez 1 000 unités chez nous, l'unité n° 1 doit être identique à l'unité n° 1 000. Il n'est pas possible d'avoir des pièces « sur mesure » dans un environnement de fabrication en série. La précision garantit que toute pièce de rechange que vous commanderez l'année prochaine s'adaptera au système que vous installez aujourd'hui.

Comprendre l'échelle

-

Usinage standard : +/- 0,1 mm (épaisseur du papier)

-

Usinage de précision : +/- 0,01 mm (1/10e de l'épaisseur d'une feuille de papier)

-

Cheveux humains : Environ 0,07 mm de largeur

Comment le moulage et l'usinage de précision fonctionnent-ils ensemble ?

Nous nous retrouvons souvent à corriger une idée fausse très répandue : le « mythe du billette ». De nombreux acheteurs pensent que les pièces de la plus haute qualité doivent être découpées dans un bloc de métal massif (billette). Bien que cela fonctionne, cette méthode est extrêmement coûteuse et génère beaucoup de déchets. Nous préférons une approche plus intelligente qui permet à nos clients de réaliser des économies sans sacrifier la qualité. En combinant deux technologies, nous obtenons le meilleur des deux mondes.

Nous utilisons une solution « Near-Net-Shape » (forme proche de la forme finale) où le moulage à la cire perdue permet d'obtenir une pièce achevée à 95 %. Nous utilisons ensuite l'usinage de précision CNC pour finir les 5 % restants, tels que les filetages et les alésages. Cette stratégie offre une précision de niveau CNC tout en évitant le gaspillage de 60 % de matière caractéristique de l'usinage à partir de blocs solides.

Cette combinaison est notre argument clé de vente (USP). Voici pourquoi cette approche hybride est supérieure pour la plupart des applications matérielles.

Le problème avec les billettes (blocs solides)

Si vous souhaitez réaliser une forme complexe, telle qu'une pince à verre, à partir d'un bloc solide, vous devez découper une grande quantité de métal. Souvent, 60 % ou plus du matériau se transforme en copeaux qui jonchent le sol. Vous payez pour de l'acier inoxydable qui finit dans la poubelle de recyclage.

La solution « Near-Net-Shape »

Au lieu de cela, nous commençons par Moulage à la cire perdue . Nous versons du métal liquide dans un moule qui ressemble presque exactement à la pièce finale. Cela nous permet d'obtenir la forme générale. Nous appelons cela « Near-Net-Shape » (forme proche de la forme finale).

Une fois refroidi, le moulage est rugueux. Il ne présente pas encore les tolérances serrées. C'est à ce moment-là que nous le transférons vers le Machine CNC. Nous n'usinons que les zones qui comptent :

-

Les filetages pour les vis.

-

Les alésages pour les goupilles.

-

Les surfaces planes pour le montage.

L'avantage « Le meilleur des deux mondes »

Cette méthode vous permet d'obtenir la géométrie complexe du moulage (difficile à usiner) avec le finition de surface et la précision de la CNC. Elle réduit considérablement le coût unitaire, car elle génère moins de déchets et nécessite moins de temps machine.

Tableau comparatif des processus

| Caractéristique | Usinage à partir d'un bloc (billet) | Moulage + usinage CNC |

|---|---|---|

| Gaspillage de matériaux | Élevé (60 %+) | < 0 > |

| Coût | Coûteux (temps + matériel) | Rentable |

| Complexité géométrique | Limitée par l'accès à l'outil | Illimitée (le liquide remplit n'importe quelle forme) |

| Précision | Excellente | Excellente (sur les zones usinées) |

Conclusion

Nous pensons qu'un matériel de haute qualité est le résultat d'une fabrication intelligente. Le moulage offre une grande liberté de forme, tandis que l'usinage CNC de précision garantit la fiabilité du fonctionnement. En général, ces deux techniques sont nécessaires pour créer un produit durable, abordable et précis.

Pour les responsables des achats, l'essentiel est de trouver un fournisseur capable de gérer ces deux processus en interne. Ainsi, si une pièce moulée présente un léger défaut, l'équipe d'usinage le détecte immédiatement, plutôt que d'expédier des pièces défectueuses à l'autre bout du monde.

Foire aux questions

Quelle est la différence entre l'usinage CNC et l'usinage conventionnel ?

L'usinage conventionnel repose sur une personne qui actionne manuellement des leviers. La CNC repose sur un ordinateur qui actionne les outils. La CNC est plus rapide, élimine les erreurs humaines et peut fonctionner sans surveillance.

Quels matériaux peuvent être usinés avec précision ?

Nous pouvons usiner presque tous les matériaux solides. Dans notre secteur, nous nous concentrons principalement sur Acier inoxydable (304, 316, 2205), aluminium, laiton et titane.

Pourquoi l'usinage de précision est-il coûteux ?

Cela nécessite un équipement coûteux (une bonne machine coûte plus de 100 000 dollars) et des programmeurs hautement qualifiés. Cependant, pour les pièces critiques, ce coût est justifié par la fiabilité et les performances que vous obtenez.

Notes de bas de page

1. Directives pour la conception de pièces à géométries complexes destinées à l'usinage CNC.

2. Aperçu des solutions logicielles de CAO pour la conception industrielle.

3. Comment les logiciels de FAO comblent le fossé entre la conception et la fabrication.

4. Approfondissement technique de la technologie des broches à grande vitesse.

5. Définitions et mécanismes des différents outils de coupe pour le fraisage.

6. Comprendre le tournage CNC pour la fabrication de composants cylindriques.

7. Ressources et normes pour les processus de contrôle qualité industriels.

8. Explication détaillée du processus de moulage à la cire perdue.

9. Tableau et calculateur pour mesurer la qualité de finition de surface.