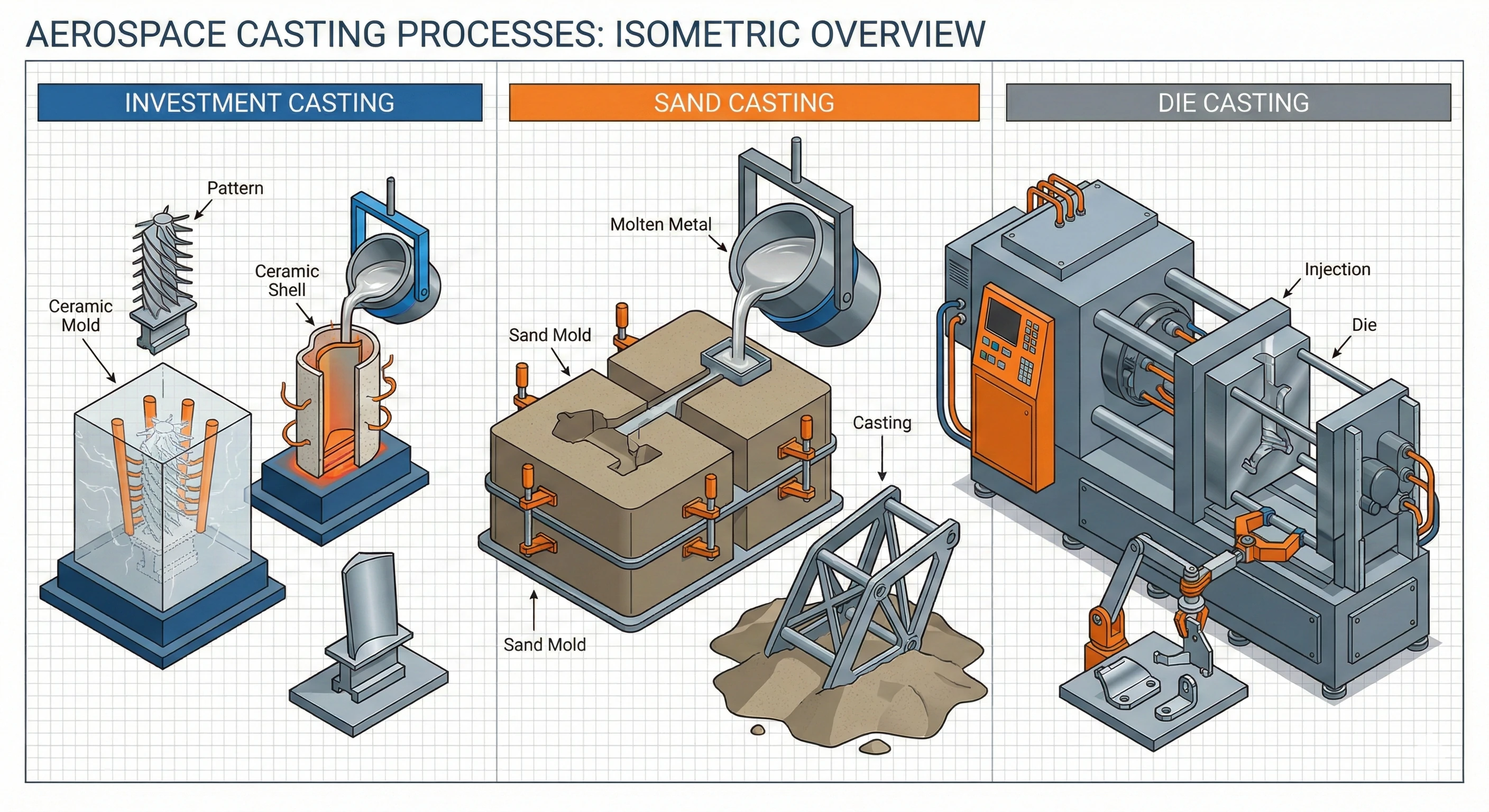

L'industrie aérospatiale s'appuie principalement sur trois procédés de moulage distincts : le moulage à la cire perdue pour les composants critiques des moteurs, le moulage au sable pour les grandes structures et le moulage sous pression pour les équipements intérieurs. Les fabricants utilisent des techniques avancées telles que le moulage à la cire perdue sous vide et la solidification monocristalline afin de garantir une qualité sans défaut et une intégrité supérieure des matériaux.

Pour comprendre comment ces pièces hautement performantes sont créées, nous devons examiner de plus près les méthodes spécifiques et la science rigoureuse qui les sous-tendent.

Pourquoi le moulage à la cire perdue est-il considéré comme le roi de l'aérospatiale ?

Lorsque nous recevons des spécifications pour des pièces de moteur complexes, les méthodes de moulage standard ne permettent tout simplement pas d'obtenir la géométrie requise. Nous nous appuyons sur la précision du technique de la cire perdue pour relever ces défis techniques.

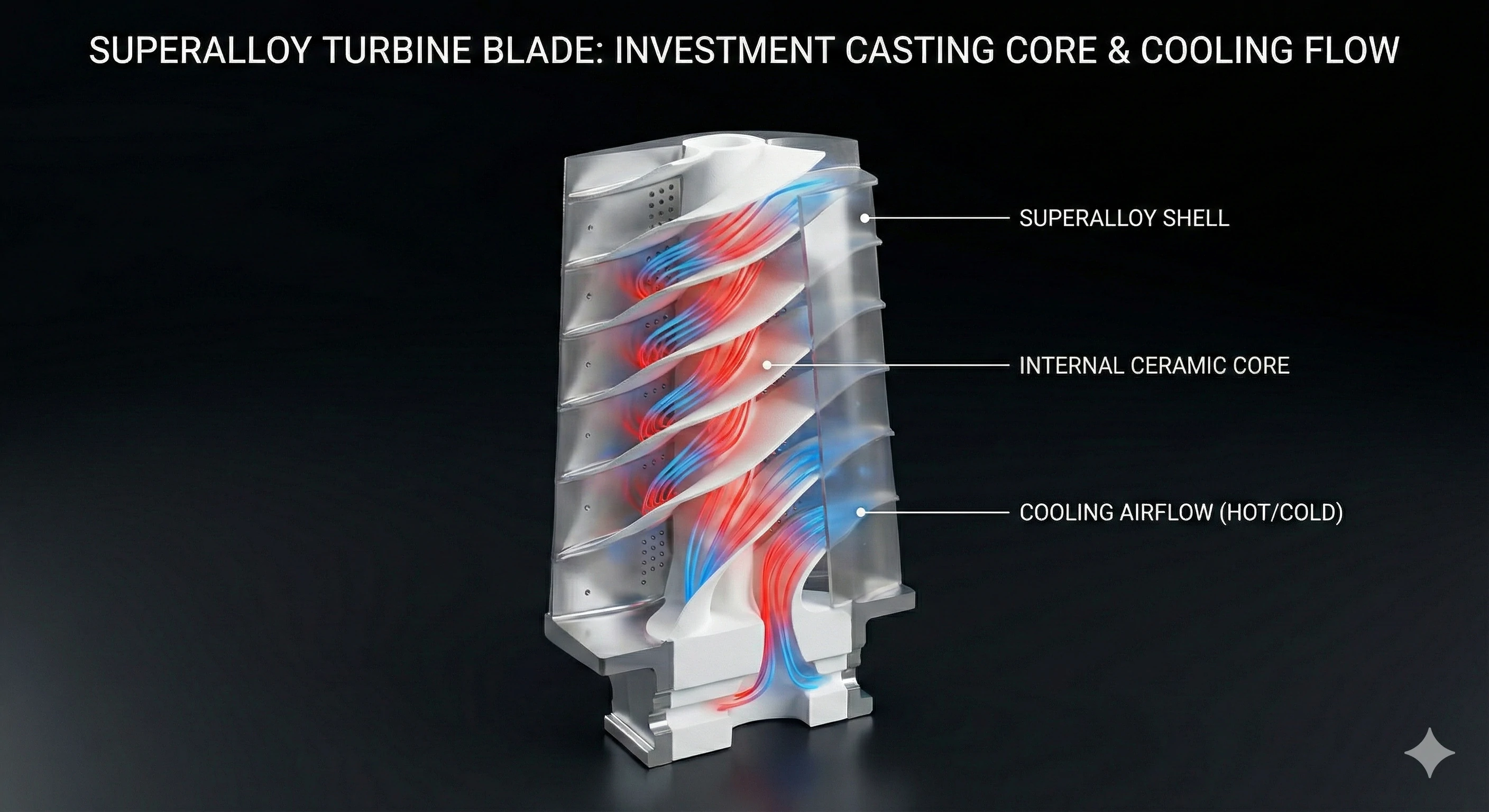

Le moulage à la cire perdue est la méthode dominante dans l'aérospatiale, car c'est le seul procédé capable de couler des superalliages dans des formes complexes à parois minces avec des tolérances serrées de +/- 0,1 mm. Il permet aux ingénieurs de créer des canaux de refroidissement complexes à l'intérieur des aubes de turbine, ce qui serait impossible à réaliser par usinage.

La précision de la technique de la « cire perdue »

Le moulage à la cire perdue, historiquement connu sous le nom de procédé à la cire perdue, est la colonne vertébrale de la propulsion aérospatiale moderne. D'après notre expérience, c'est sa capacité à respecter des tolérances strictes qui distingue cette méthode. Lorsque nous moulons une aube de turbine, nous ne nous contentons pas de couler du métal dans un moule, nous concevons un système thermique.

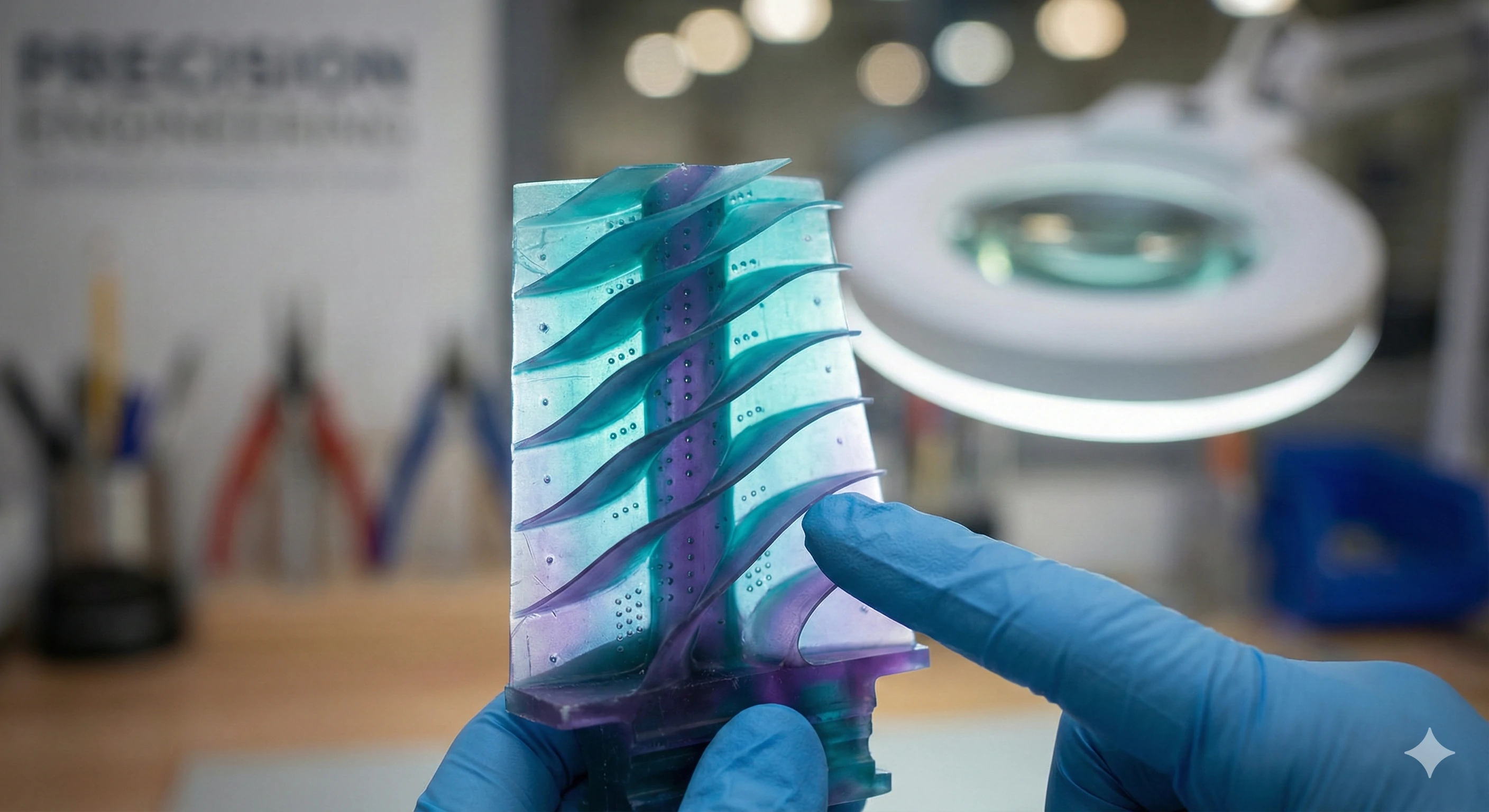

Le processus commence par la création d'un modèle en cire précis. Pour les composants creux, tels que aubes de turbine haute pression , nous utilisons une technologie dite « Ceramic Core » (noyau céramique). Un noyau céramique préformé est placé à l'intérieur du moule en cire avant l'injection. Il s'agit d'une étape cruciale que de nombreuses fonderies standard ne réalisent pas. Une fois le métal solidifié, ce noyau céramique est dissous chimiquement, laissant derrière lui des canaux de refroidissement internes complexes. Sans ces canaux, les moteurs à réaction fondraient sous l'effet de leur propre température de fonctionnement.

De plus, la coque en céramique utilisée dans ce procédé nous permet de couler des alliages à point de fusion élevé, en particulier Superalliages à base de nickel et de cobalt —qui détruirait les moules métalliques standard. La finition de surface obtenue est suffisamment lisse pour minimiser la traînée aérodynamique sans usinage intensif, ce qui permet d'économiser à la fois du temps et des matières premières coûteuses.

Comparaison des méthodes de moulage

Pour vous aider à comprendre où s'inscrit le moulage à la cire perdue, nous l'avons comparé à d'autres méthodes industrielles courantes ci-dessous :

| Fonctionnalité | Moulage à la cire perdue | Moulage au sable | Moulage sous pression |

|---|---|---|---|

| Précision | Extrêmement élevée (+/- 0,1 mm) | Faible à moyenne | Élevée |

| Finition de surface | Excellente (lisse) | Rugueuse | Bonne |

| Capacité matérielle | Superalliages, titane, acier | Aluminium, magnésium, fer | Aluminium, zinc (faible point de fusion) |

| Pièce type | Aubes de turbine, aubes directrices | Carter de boîte de vitesses | Loquets de siège, poignées |

| Coût | Élevé (outillage et main-d'œuvre) | Faible (coût du modèle) | Faible (volume élevé) |

Pourquoi le moulage sous vide (VIM) est-il essentiel ?

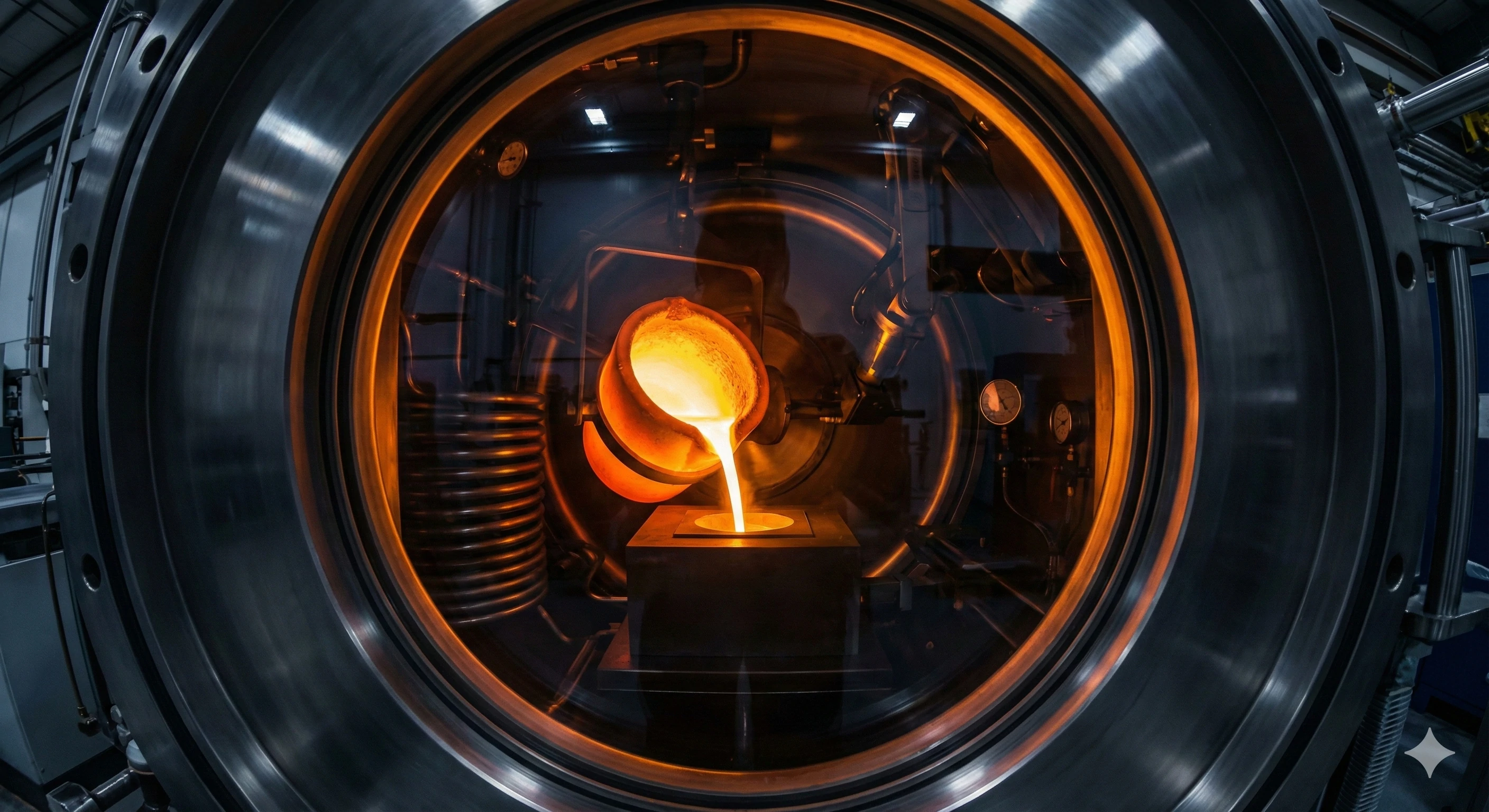

Nous sommes souvent confrontés au défi de travailler avec des métaux réactifs qui se comportent de manière imprévisible à l'air libre. La manipulation de ces matériaux nécessite un environnement contrôlé qui élimine totalement toute contamination atmosphérique.

Le moulage sous vide (VIM) est essentiel car les superalliages et le titane fondus réagissent instantanément avec l'oxygène et l'azote présents dans l'air pour former des oxydes fragiles. En faisant fondre et en coulant le métal à l'intérieur d'une chambre à vide, les fabricants garantissent une structure métallurgique pure, exempte de scories et de porosité gazeuse.

Éliminer la menace de l'oxygène

Dans la pratique courante en fonderie, nous pouvons utiliser des filtres à scories ou des systèmes de coulée spéciaux pour empêcher les impuretés de pénétrer dans le moule. Cependant, pour le titane ou les superalliages de nickel de qualité aérospatiale, cela ne suffit pas. Ces métaux ont une forte affinité pour l'oxygène. Si nous coulions du titane fondu dans une pièce normale, il prendrait feu ou, à tout le moins, formerait instantanément une épaisse couche d'oxydes (scories) qui créerait des points faibles dans le métal.

La solution est le Fusion par induction sous vide four. Nous plaçons le métal brut et le moule en céramique dans une chambre hermétique et en retirons tout l'air. La fusion, l'alliage et la coulée s'effectuent dans ce vide. Cela garantit que le métal liquide n'entre jamais en contact avec l'oxygène avant d'avoir solidifié.

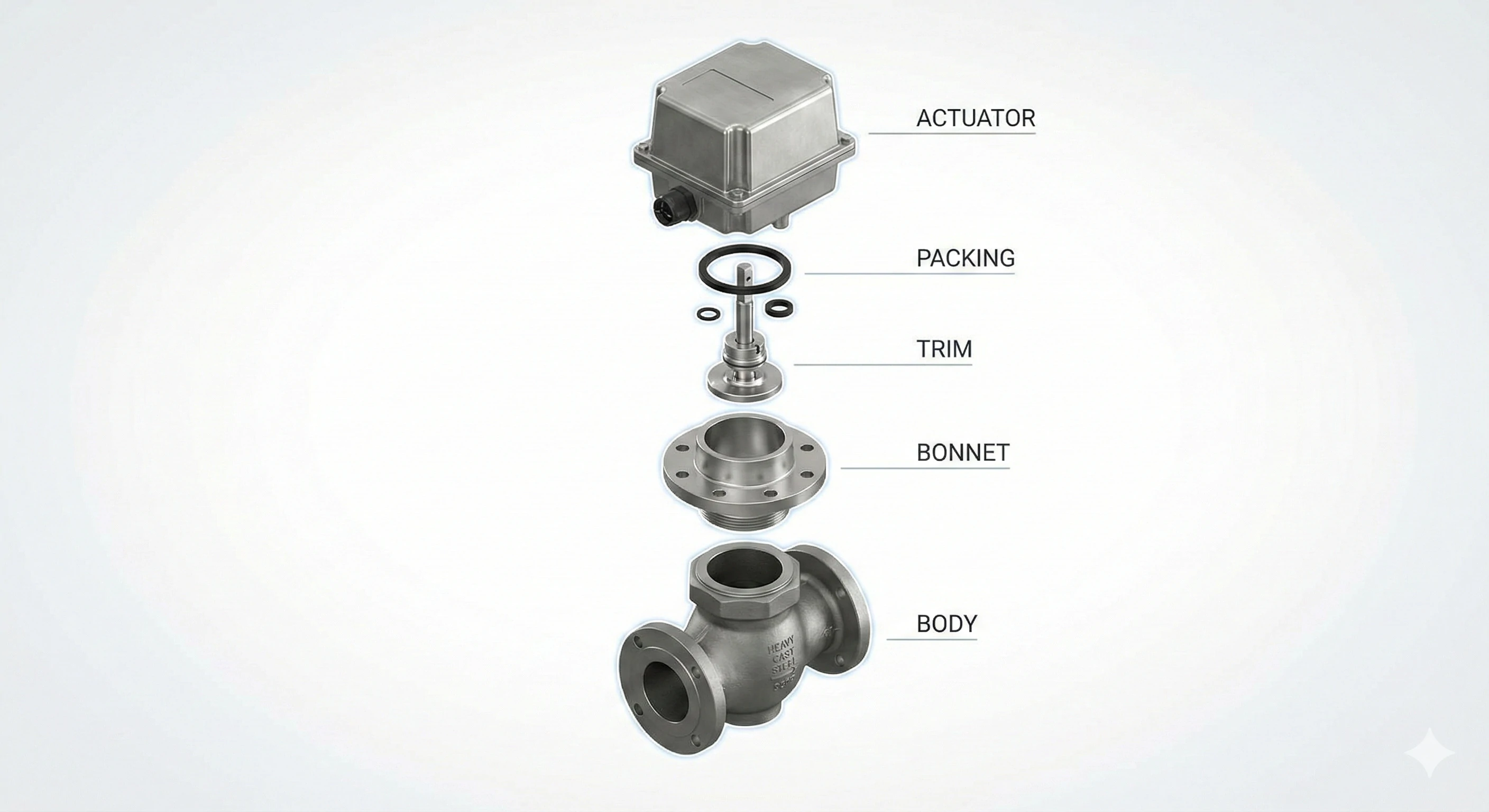

Pour nos clients qui ont besoin d'acier inoxydable de haute qualité pour des vannes marines ou industrielles, nous appliquons des principes similaires de « coulée propre ». Même si nous n'avons pas toujours besoin d'un vide aérospatial complet pour chaque vanne industrielle, la compréhension du VIM nous aide à contrôler la porosité gazeuse dans nos gammes commerciales. Si des bulles de gaz restent piégées dans le métal, elles créent des vides qui peuvent entraîner des fuites ou des fissures sous pression. La coulée sous vide garantit une densité et une pureté que la coulée atmosphérique standard ne peut égaler.

Métaux réactifs et métaux non réactifs

Comprendre quels métaux nécessitent ce processus coûteux est essentiel pour l'approvisionnement :

| Catégorie Métal | Exemples | Réaction à l'air | Méthode de moulage requise |

|---|---|---|---|

| Réactif | Titane, zirconium | Élevé (explosif/oxydant) | Vide (VIM) |

| Superalliages | Inconel 718, René 80 | Moyen à élevé | Vide (VIM) |

| Stable | Aluminium, bronze | Faible (oxyde de surface uniquement) | Fusion à l'air (standard) |

| À base de fer | Faible | Fusion à l'air (standard) |

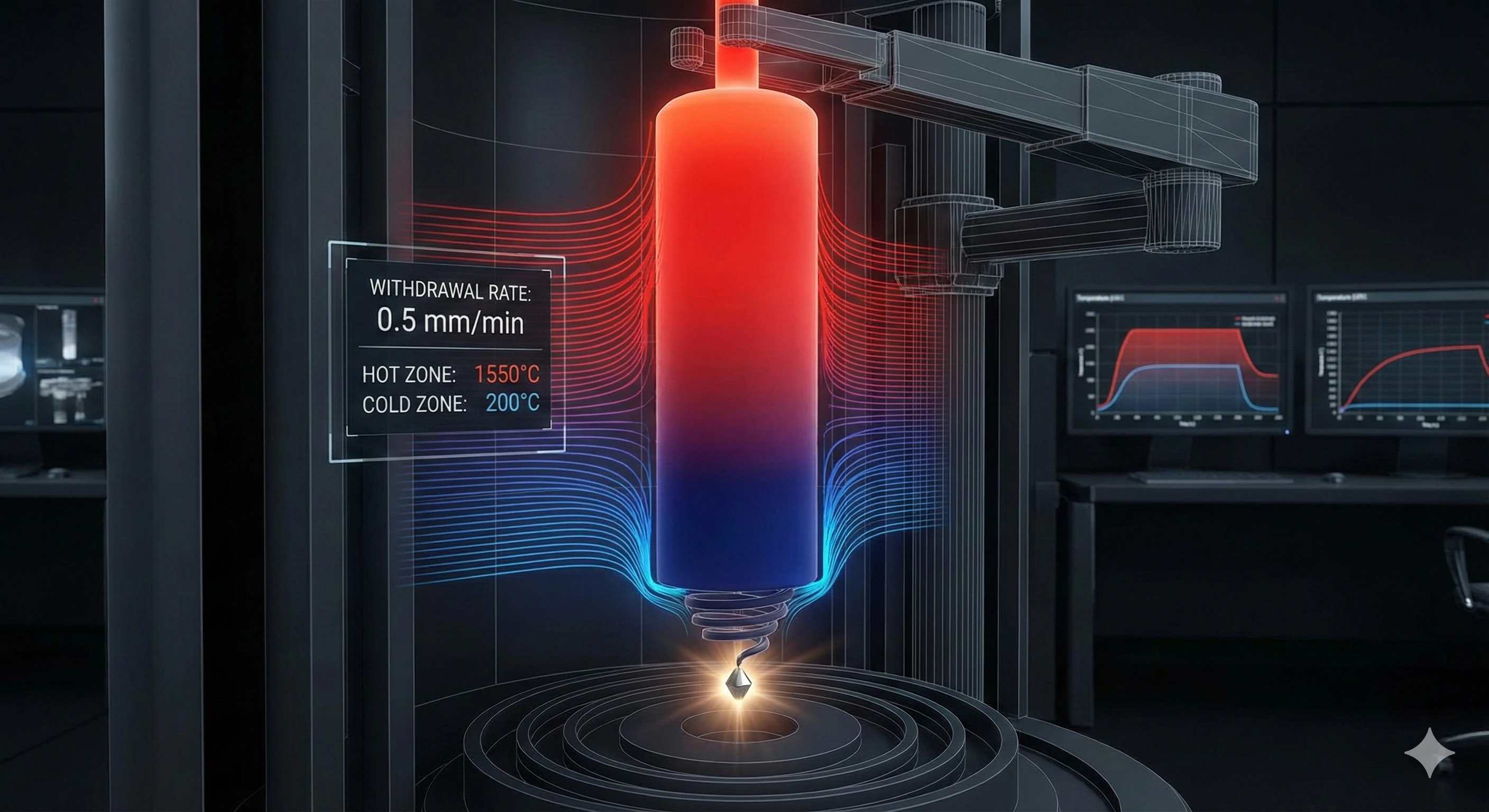

Comment fonctionnent les techniques avancées de solidification ?

Le contrôle de la structure interne des grains d'une pièce métallique est sans doute l'aspect le plus exigeant de notre travail sur le plan technique. Il ne suffit pas de simplement façonner le métal, nous devons également contrôler sa croissance moléculaire.

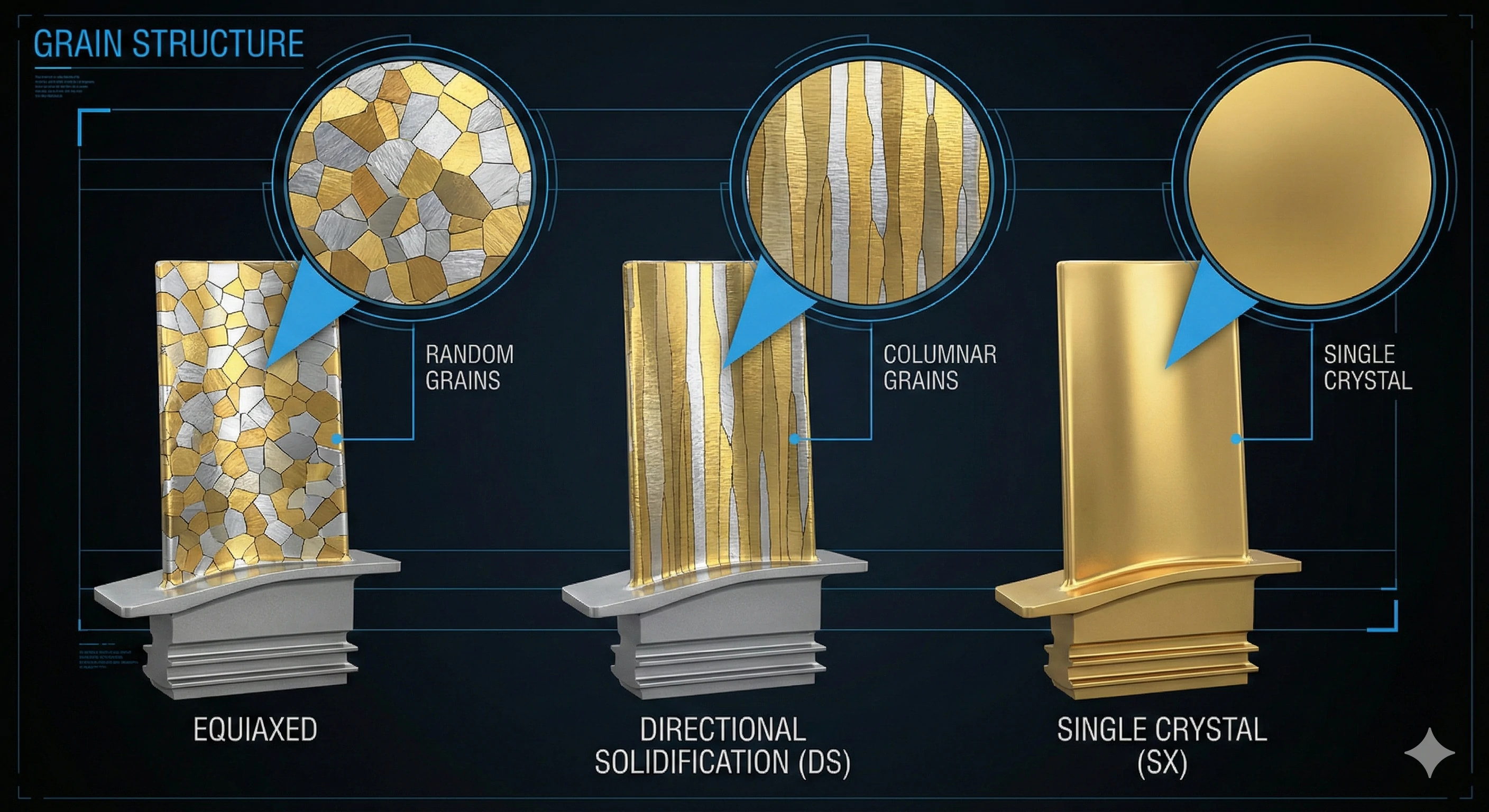

Les techniques de solidification avancées telles que la solidification directionnelle (DS) et le monocristal (SX) contrôlent le processus de refroidissement afin d'éliminer les joints de grains. Cela permet d'éviter la fatigue thermique et le fluage, ce qui est essentiel pour les aubes de turbine fonctionnant à des températures supérieures à 1 500 °C.

De l'équiaxé au monocristal

Lorsque le métal en fusion refroidit naturellement, il forme des grains qui se développent de l'extérieur vers l'intérieur, se rejoignant au milieu comme les pièces d'un puzzle aléatoire. C'est ce qu'on appelle Équiaxe (EQ) moulage. Pour 90 % des applications industrielles, y compris les vannes et raccords que nous fabriquons, cela est parfaitement suffisant. Cependant, dans un moteur à réaction, les limites entre ces « pièces de puzzle » constituent des points faibles. Sous l'effet d'une chaleur intense et d'une force centrifuge, le métal peut se déchirer à ces limites.

Pour résoudre ce problème, les ingénieurs aérospatiaux ont mis au point la solidification directionnelle (DS).. Au cours de ce processus, nous retirons lentement le moule du four, forçant les grains à pousser en longues colonnes verticales, comme un faisceau de pailles. Cela élimine l'horizontalité. joints de grains qui sont les plus susceptibles de se fissurer pendant la rotation.

Le niveau de contrôle ultime est le monocristal (SX).. Ici, nous utilisons un « sélecteur de grains », un passage en forme de tire-bouchon situé au fond du moule. Lorsque le métal se solidifie, un seul cristal peut passer à travers cette forme en spirale. Ce cristal se développe ensuite jusqu'à remplir tout le moule. La pale de turbine obtenue est en fait une molécule géante. Elle ne présente aucune limite de grain, ce qui lui confère une résistance maximale au « fluage » (étirement au fil du temps). Bien que ce processus soit extrêmement coûteux, il s'agit du seul moyen de maintenir les moteurs à des niveaux d'efficacité modernes.

Caractéristiques de la structure des grains

| Type de structure | Description du grain | Faiblesse | Application principale |

|---|---|---|---|

| Équiaxe (EQ) | Grains aléatoires, multidirectionnels | Les joints de grains se rompent à haute température | Pièces statiques, turbine basse pression |

| Directionnel (DS) | Longues colonnes verticales | La résistance transversale est plus faible | Aubes de turbine haute pression |

| Monocristal (SX) | Pas de grains (un réseau continu) | Coût extrêmement élevé | Sections les plus chaudes du moteur |

Quand utilise-t-on le moulage au sable dans l'aérospatiale ?

Bien que nous associons souvent l'aérospatiale à des pièces métalliques brillantes et précises, la méthode de moulage la plus ancienne continue de jouer un rôle important. Les limitations de taille du moulage à la cire perdue nous obligent souvent à recourir au moulage au sable pour les composants plus volumineux.

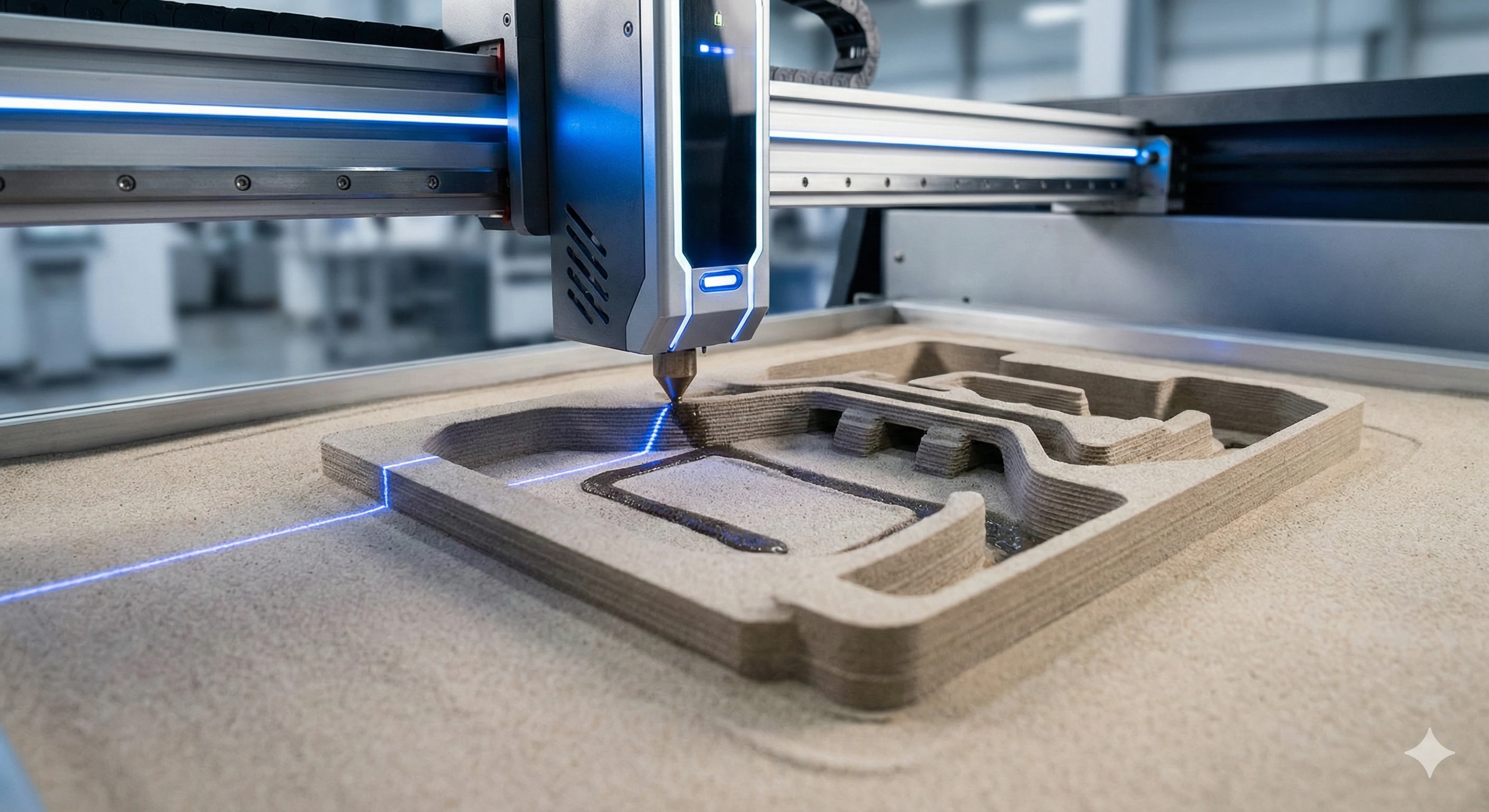

Le moulage au sable est utilisé dans l'aérospatiale pour les composants structurels de grande taille, tels que les carters de boîte de vitesses de moteur et les connecteurs de châssis, qui sont trop grands pour les moules à investissement. Le moulage au sable moderne dans l'aérospatiale utilise du sable lié chimiquement et des moules imprimés en 3D pour obtenir une précision supérieure à celle des travaux de fonderie standard.

Perfectionnement d'un procédé ancestral

Nous utilisons généralement le moulage au sable pour les matériaux tels que les alliages d'aluminium et de magnésium. Le principal facteur déterminant ici est la taille. Le moulage à la cire perdue repose sur une coque en céramique qui devient fragile et difficile à manipuler lorsque la pièce dépasse un certain diamètre (généralement environ 1 mètre). Pour un carter de boîte de vitesses massif ou un cadre annulaire structurel d'hélicoptère, le moulage au sable est le choix le plus pratique.

Cependant, le « moulage au sable » utilisé dans l'aérospatiale est très différent du moulage en fonte brute utilisé pour les couvercles de regards. Nous utilisons Sable lié chimiquement (sable sans cuisson) qui mélange une résine avec le sable pour créer un moule dur, rigide et dimensionnellement précis.

Récemment, nous avons constaté une évolution vers Moules à sable imprimés en 3D . Au lieu de fabriquer un modèle en bois à presser dans le sable, une imprimante 3D dépose des couches de sable et de liant pour construire le moule directement à partir d'un fichier CAO. Cela nous permet de créer des géométries complexes et des contre-dépouilles qui étaient auparavant impossibles à réaliser avec les méthodes traditionnelles de fabrication de modèles. Elle comble le fossé entre la flexibilité du moulage à la cire perdue et les capacités de taille du moulage au sable.

Pourquoi le CND est-il la norme en matière de contrôle qualité ?

Nous appliquons la règle selon laquelle il ne suffit pas de « regarder » une pièce aérospatiale pour déterminer sa qualité. L'inspection visuelle est insuffisante lorsque des vides internes ou des fissures microscopiques peuvent entraîner une défaillance.

Les essais non destructifs (END) constituent la norme dans l'industrie, car ils permettent aux ingénieurs qualité d'inspecter l'intégrité interne d'une pièce sans l'endommager. Des techniques telles que la radiographie aux rayons X et l'inspection par ressuage fluorescent (FPI) révèlent les vides, les fissures et les changements de densité cachés qui sont invisibles à l'œil nu.

Regarder à travers le métal

Dans notre usine, le contrôle qualité n'est pas une réflexion après coup, mais un processus parallèle à la fabrication. Le secteur aérospatial exige que les pièces critiques soient soumises à une inspection à 100 % à l'aide de méthodes de contrôle non destructif (CND). Il s'agit d'un gage de confiance que nous appliquons également à nos vannes marines et industrielles haute pression.

Radiographie (rayons X) est la première ligne de défense. Tout comme un médecin recherche des fractures osseuses, nous bombardons le moulage de rayons X afin de détecter tout rétrécissement interne ou toute porosité gazeuse. Si une bulle se trouve à l'intérieur de la paroi métallique, elle apparaît sous forme de tache sombre sur le film.

Inspection par ressuage fluorescent (FPI) est utilisé pour détecter les défauts de surface. Nous recouvrons la pièce d'un revêtement spécial colorant pénétrant , rincez-le, puis appliquez un révélateur. Sous la lumière UV, même une fissure plus étroite qu'un cheveu humain brillera d'un vert vif.

Contrôle par ultrasons utilise des ondes sonores pour détecter les irrégularités de densité. Il est particulièrement utile pour les sections épaisses où les rayons X peuvent avoir du mal à pénétrer. En respectant ces normes NDT de niveau aérospatial, nous garantissons que les composants que nous livrons, qu'ils soient destinés à un avion à réaction ou à une plate-forme pétrolière, sont structurellement solides et prêts à être utilisés.

Conclusion

Dans l'industrie aérospatiale, le processus de moulage ne se définit pas seulement par la forme du métal, mais aussi par le contrôle rigoureux de chaque variable. Des fours à vide qui empêchent l'oxydation à la croissance monocristalline qui défie la nature, ces méthodes repoussent les limites de la science des matériaux.

Dans notre établissement, nous pensons que les enseignements tirés de la précision aérospatiale doivent être appliqués à l'ensemble du secteur manufacturier. Qu'il s'agisse de garantir la pureté de l'alliage grâce à un traitement sous vide ou de vérifier l'intégrité structurelle par des essais non destructifs, Le contrôle des processus est ce qui distingue une bonne pièce d'une pièce parfaite.

Si vous avez besoin de la précision du moulage de précision pour vos projets industriels, nous pouvons appliquer ce contrôle qualité de niveau aérospatial à vos composants commerciaux. Nous vous invitons à nous contacter pour discuter de la manière dont nous pouvons répondre à vos spécifications critiques grâce à nos protocoles rigoureux de certification et de test des matériaux.

Notes de bas de page

1. Définition d'une installation produisant des pièces moulées en métal.

2. Aperçu des facteurs de contrainte dans les matériaux d'ingénierie.

3. Aperçu historique et technique de la méthode de moulage.

4. Fonctionnement et conception des composants essentiels du moteur.

5. Alliages haute performance pour une résistance extrême à la chaleur.

6. Procédé de fusion de métal sous vide.

7. Explication des défauts microscopiques dans les structures cristallines.

8. Comment les liants à base de résine permettent de créer des moules en sable rigides.

9. Techniques de fabrication additive pour les moules de coulée.