Le moulage chimique est un procédé de fabrication dans lequel un mélange de résines réactives et d'agrégats, tels que le granit ou le quartz, est coulé dans un moule et durci à température ambiante. Cette méthode permet de créer des bases de machines lourdes et résistantes aux vibrations sans avoir recours à la chaleur élevée requise pour le moulage traditionnel des métaux. Elle est également connue sous le nom de moulage minéral ou granit époxy.

Ce guide explique le processus et vous aide à décider quand utiliser le métal et quand essayer la voie chimique.

Comment fonctionne le moulage chimique ? (Le processus)

Lorsque nous coulons de l'acier inoxydable, nous devons faire face à des températures pouvant atteindre 1 600 °C, mais le processus de coulée chimique s'apparente davantage au mélange de béton ou à la cuisson d'un gâteau complexe. Nous avons constaté que la simplicité de ce processus « à froid » est un atout majeur pour les fabricants qui souhaitent éviter le retrait thermique. L'absence de chaleur extrême simplifie considérablement les exigences en matière d'outillage.

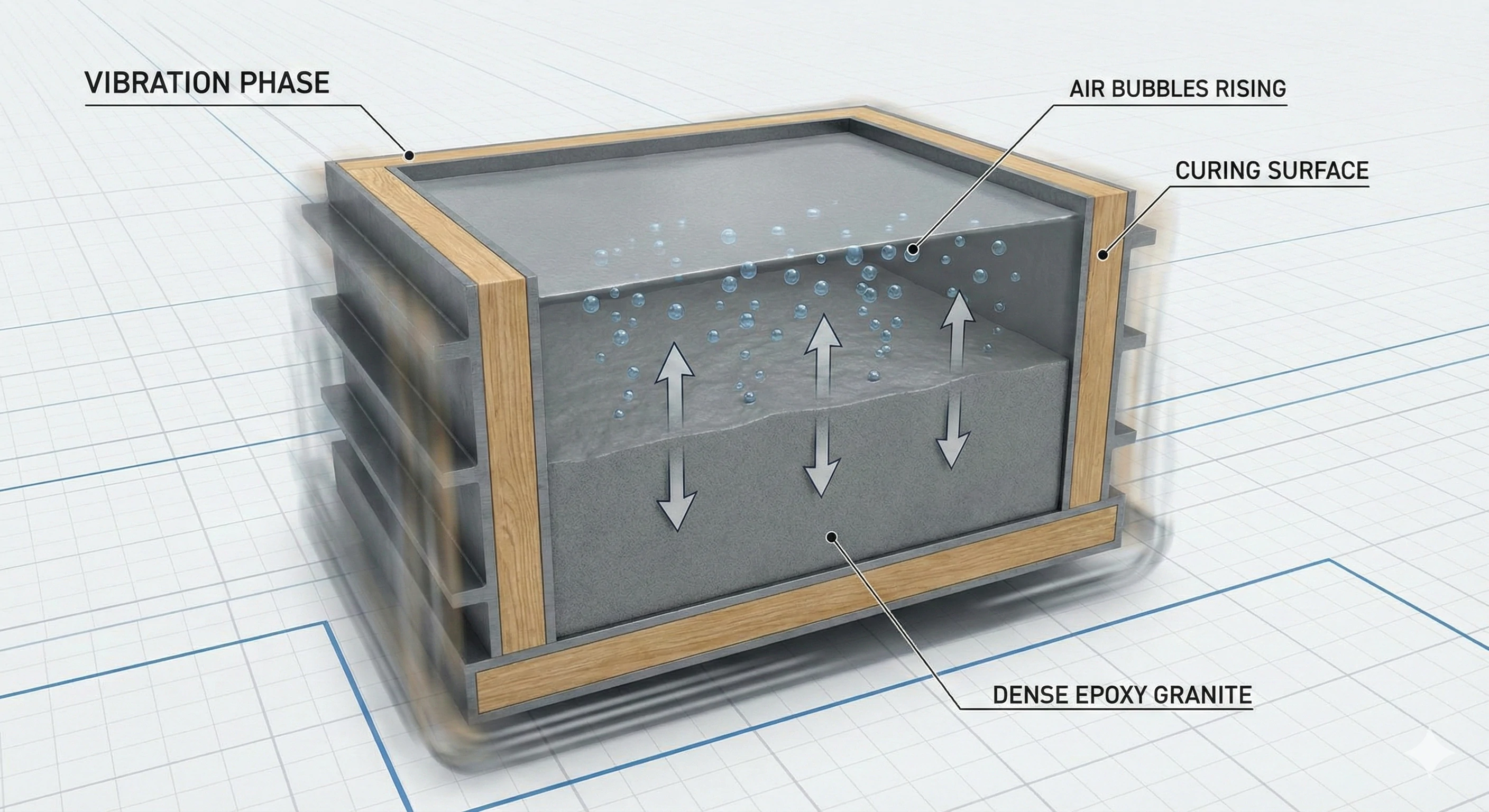

Le processus de moulage chimique consiste à mélanger un liant, généralement de la résine époxy, avec une composition précise de pierres et de sable. Ce mélange est versé dans un moule et soumis à de vigoureuses vibrations afin d'éliminer les bulles d'air. Enfin, le mélange provoque une réaction chimique qui durcit la masse solide en 24 à 48 heures à température ambiante.

Pour bien comprendre ce processus, il faut examiner les ingrédients. Il ne s'agit pas simplement de verser de la colle sur des roches. L'ingénierie réside dans les proportions du mélange.

Les ingrédients : la recette est importante

Le processus commence par le mélange. Les ingénieurs doivent créer une recette spécifique d'agrégats. Celle-ci comprend généralement du gravier, du sable et de la poudre fine. L'objectif est de réduire au minimum les espaces entre les morceaux. Si vous n'utilisiez que de grosses pierres, vous auriez trop de résine, ce qui est coûteux et moins résistant. En mélangeant des particules grosses, moyennes et fines, vous créez une structure dense. Le résine époxy agit comme le liant qui maintient le tout ensemble.

Le Shake : le compactage est essentiel

Une fois que le coulis est versé dans le moule (qui peut être en bois ou en acier puisqu'il n'y a pas de chaleur), le vrai travail commence. Vous ne pouvez pas simplement le laisser reposer. Le moule doit être vibré. D'après notre expérience avec les matériaux, les poches d'air sont l'ennemi de la résistance. Les vibrations compactent les pierres et forcent les bulles d'air à remonter à la surface. Cela garantit un composant solide et sans vide.

Le remède : il faut être patient

Contrairement au métal, qui durcit en refroidissant, ce matériau durcit par réaction chimique. Il faut environ un à deux jours pour qu'il durcisse complètement. Ce durcissement lent à température ambiante signifie que la pièce finale est incroyablement stable dimensionnellement, car elle ne rétrécit pas sous l'effet d'un choc thermique comme le fait le fer en refroidissant.

| Étape | Action | Caractéristique principale | Calendrier |

|---|---|---|---|

| 1. Le mélange | Mélanger la résine époxy + les agrégats | Répartition précise des particules | ~30 minutes |

| 2. Le coulage | Remplir le moule | Température ambiante (20 °C) | Immédiatement |

| 3. Le secouage | Faites vibrer le moule | Élimine l'air, tasse la pierre | ~1 heure |

| 4. Le traitement | Laisser la réaction se produire | Durcissement chimique | 24 à 48 heures |

Application principale : bases de machines-outils ?

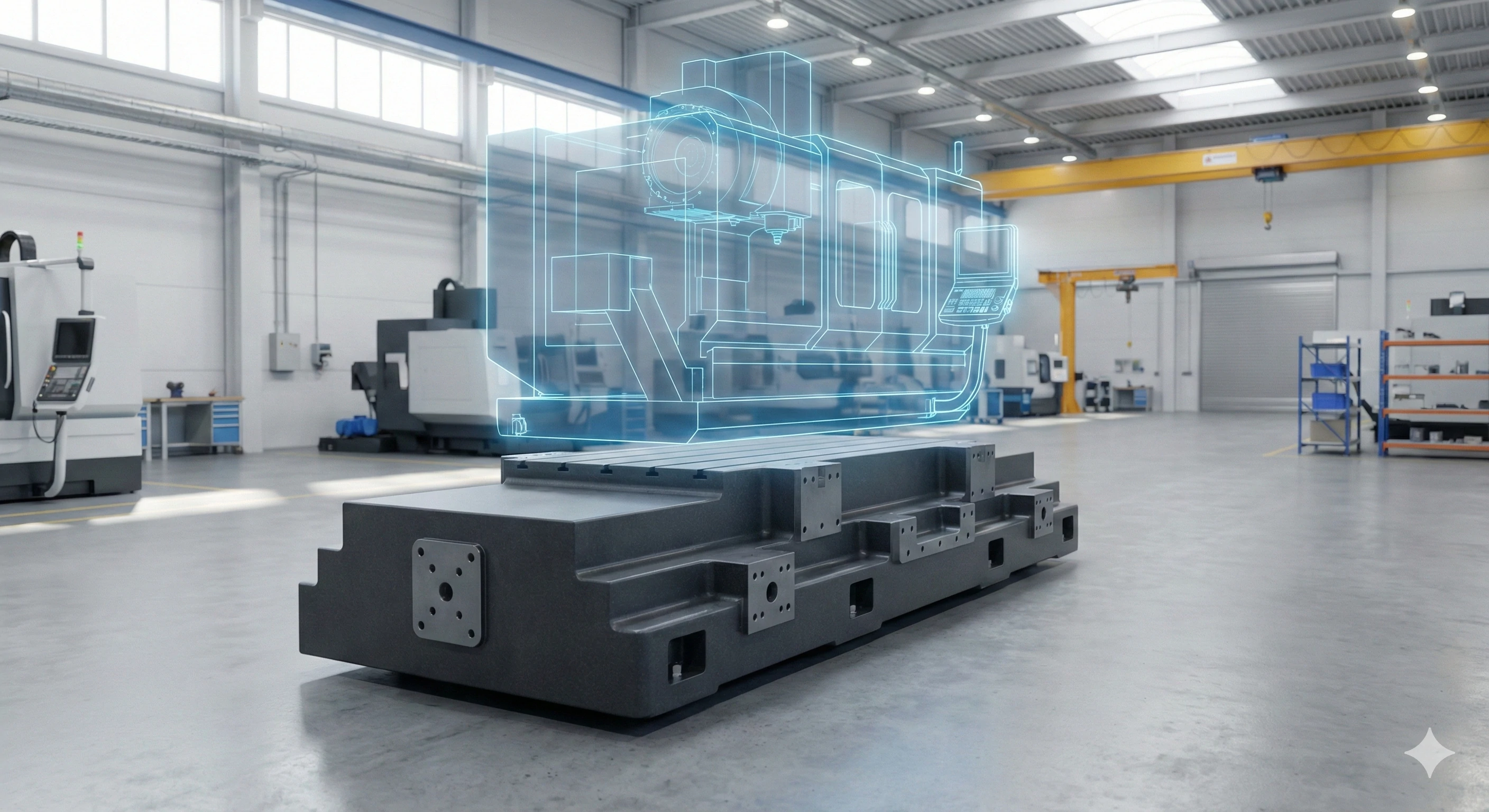

Nous fournissons des composants moulés de précision pour des machines CNC haut de gamme, nous savons donc qu'une machine ne vaut que par sa base. Si la base vibre, la finition de surface de la pièce métallique en pâtit. Alors que la fonte a été la norme pendant des siècles, nous avons assisté à un changement radical vers le moulage minéral pour les pièces statiques les plus lourdes de ces machines.

Les ingénieurs utilisent principalement le moulage chimique pour les bases des machines-outils, car il absorbe les vibrations dix fois mieux que la fonte. Cette capacité d'amortissement supérieure garantit la stabilité des équipements de haute précision, tels que les machines CNC et les MMT, pendant leur fonctionnement. De plus, l'absence de chaleur empêche le gauchissement, ce qui permet d'obtenir une plus grande précision à long terme.

Pourquoi les roches remplacent-elles le fer ? Tout est une question de physique et de besoins spécifiques de la fabrication moderne.

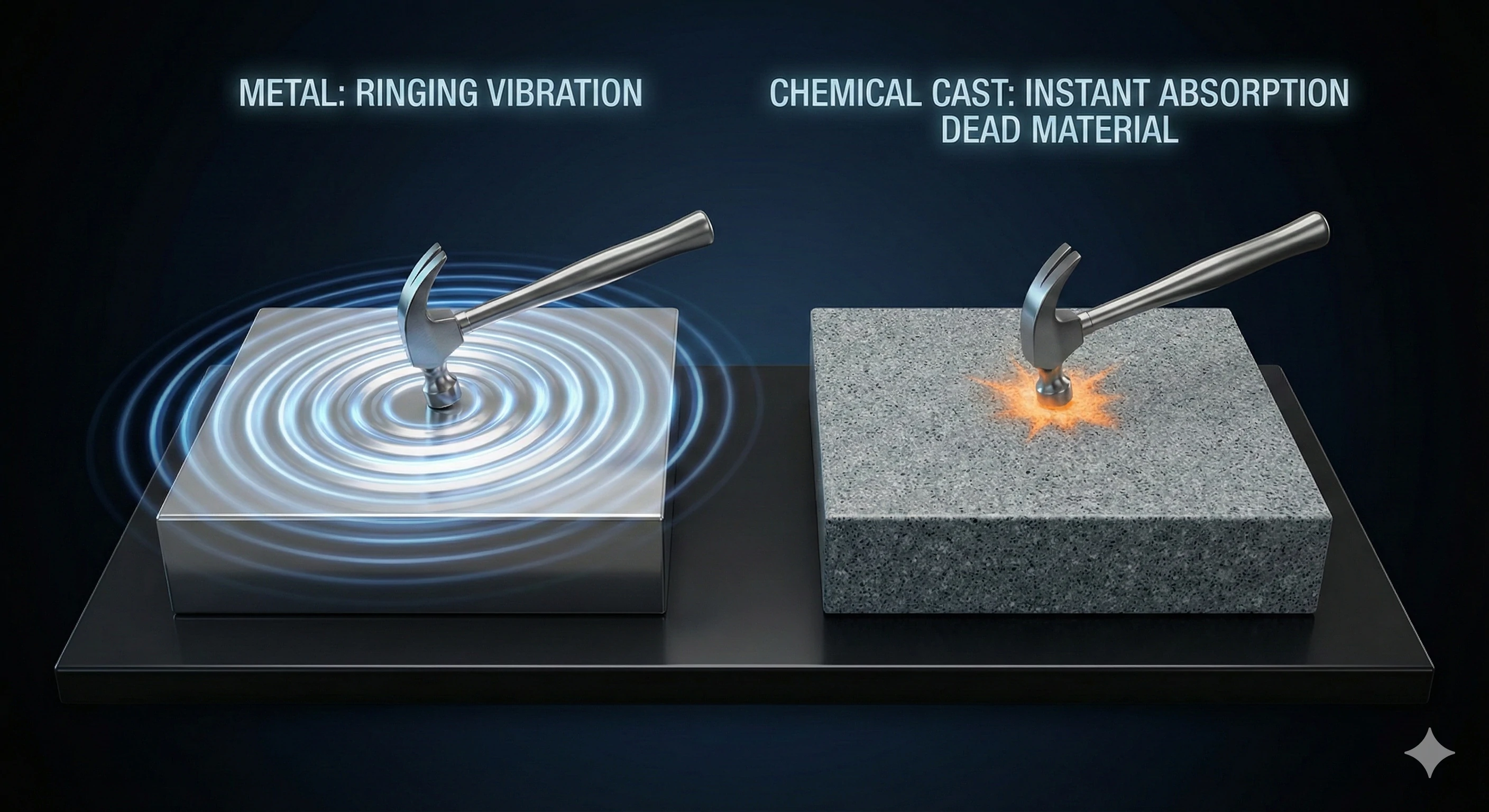

Amortissement des vibrations : le matériau « mort »

Dans le domaine de l'usinage, l'« amortissement » désigne la capacité d'un matériau à cesser de vibrer après un impact. Imaginez que vous frappiez une cloche en acier : elle sonne longtemps. C'est ce qu'on appelle un faible amortissement. Imaginez maintenant que vous frappiez un sac de sable : il produit un bruit sourd et s'arrête. C'est ce qu'on appelle un amortissement élevé. Le moulage chimique se comporte davantage comme le sac de sable. Il présente un amortissement des vibrations facteur 10 fois supérieur à celui de la fonte. Pour une MMT (machine à mesurer tridimensionnelle) ou une machine à semi-conducteurs, cette « inertie » est parfaite. Cela signifie que les vibrations externes ne perturbent pas la mesure.

Stabilité thermique

Dans notre fonderie métallurgique, nous devons constamment tenir compte de la dilatation thermique. Le métal se dilate lorsqu'il est chauffé. Cependant, le granit époxy est un isolant. Il ne conduit pas bien la chaleur. Cela signifie qu'une base de machine fabriquée à partir de ce matériau ne changera pas de forme de manière significative si la température ambiante fluctue. Pour les travaux de haute précision, cela inertie thermique est un avantage considérable.

Coût par rapport aux performances

Il ne s'agit pas seulement de performances, mais aussi d'économie. Bien que ce matériau soit moins cher au kilo que le fer, les économies réelles proviennent de la suppression des processus de détente. Les bases en fonte doivent souvent être vieillies ou traitées thermiquement pour éliminer les contraintes internes. Le moulage chimique sort du moule sans stress .

| Matériau | Amortissement des vibrations | Conductivité thermique | Conductivité électrique |

|---|---|---|---|

| Fonte | Modéré | Élevé (conducteur) | Conducteur |

| Acier | Bas (anneaux) | Haut (conducteur) | Conducteur |

| Moulage chimique | Excellent (10 fois mieux) | Bas (isolant) | Isolateur |

Moulage chimique ou moulage métallique (comparaison) ?

Les clients nous demandent souvent s'ils doivent changer tous leurs leurs pièces en granit époxy. Nous répondons toujours par un « non » catégorique. Nous connaissons les points forts de l'acier et les points faibles des mélanges plastique-pierre. Il est essentiel de comprendre les compromis entre ces deux univers de fabrication pour construire une machine sûre et fonctionnelle.

La principale différence réside dans le processus et les propriétés physiques : le moulage chimique est un processus à froid qui offre une résistance élevée à la compression, mais une faible résistance à la traction. En revanche, le moulage métallique implique une chaleur élevée et produit des pièces présentant une excellente résistance à la traction. Le moulage chimique isole, tandis que le moulage métallique conduit à la fois la chaleur et l'électricité.

Pour visualiser cela, pensez à l'analogie « béton contre acier » utilisée dans la construction de bâtiments.

Le point de vue de la fonderie : chaleur contre chimie

La différence la plus évidente concerne l'énergie. Le moulage métallique nécessite de faire fondre l'acier à des températures avoisinant les 1 600 °C. Cela requiert une énergie considérable, des fours et des coques en céramique. Le moulage chimique est un « processus à froid » généralement réalisé à environ 20 °C. Cela réduit l'empreinte énergétique, mais introduit des exigences en matière de manipulation des produits chimiques.

Profils de force : pousser vs tirer

Il s'agit là de la distinction technique la plus importante.

-

Résistance à la compression (poussée) : Le moulage chimique est fantastique ici. Vous pouvez y poser une énorme machine CNC sans qu'elle ne s'écrase. Il supporte très bien le poids.

-

Résistance à la traction (traction) : C'est là que le moulage chimique échoue. Si vous essayez de l'étirer ou de le plier, il se cassera. L'acier, en revanche, est ductile . Il plie avant de rompre.

Conduction de l'énergie

Dans notre domaine d'activité, nous avons souvent besoin de pièces capables de mettre l'électricité à la terre ou de dissiper la chaleur (comme un dissipateur thermique ). Le métal est le seul choix possible dans ce cas. Le moulage chimique est un isolant électrique et thermique. Si vous devez dissiper la chaleur d'un moteur, le monter directement sur un bloc époxy peut entraîner une surchauffe, à moins d'ajouter des interfaces métalliques.

| Caractéristique | Moulage chimique (granit époxy) | Moulage métallique (à la cire perdue/au sable) |

|---|---|---|

| Température du processus | Froid (~20 °C) | Chaud (>1000 °C) |

| Résistance primaire | Compression (charge) | Tension (flexion/traction) |

| Ductilité | Casse (se brise) | Ductile (se plie) |

| Meilleure utilisation | Bases de machines, charges statiques | Pièces mobiles, composants structurels |

Quand utiliser lequel ?

Lorsque nous examinons les dessins techniques d'un nouveau projet, nous classons les pièces en fonction de leur fonction. Nous conseillons à nos clients de ne pas utiliser un matériau pour un usage pour lequel il n'a pas été conçu. On ne fabriquerait pas un marteau en verre, de même qu'on ne devrait pas fabriquer un bras mobile en granit.

Vous devez utiliser le moulage chimique pour les structures statiques telles que les bases de machines et les plaques de surface qui doivent absorber les vibrations et supporter des charges lourdes. À l'inverse, utilisez le moulage à la cire perdue pour les pièces mobiles dynamiques, telles que les turbines, les charnières et les corps de soupapes, qui doivent résister à des pressions, des températures ou des tensions élevées sans se briser.

Analysons le processus décisionnel pour votre projet.

Quand choisir le moulage chimique

Pensez statique. Si la pièce repose sur le sol et ne bouge jamais, mais doit soutenir le reste de la machine, le moulage chimique est la solution idéale.

-

Bases de machines : partie inférieure lourde d'un tour ou d'une fraiseuse.

-

Plaques de surface : tables planes pour la mesure.

-

Cadres de précision : là où la dilatation thermique compromettrait la précision.

Quand choisir le moulage métallique (notre spécialité)

Pensez dynamique. Si la pièce bouge, tourne ou serre, vous avez besoin de métal.

-

Portiques mobiles : Un bras mobile doit être léger et rigide. La pierre est trop lourde et trop cassante.

-

Quincaillerie pour verre : Prenons l'exemple d'un robinet en verre pour une balustrade. Il est soumis à de fortes charges dues au vent qui poussent contre le verre. Si vous le fabriquiez en granit époxy, l'effet de levier casserait le robinet à la base. Il doit être en acier inoxydable pour supporter cette tension et ce moment de flexion.

-

Chaleur/pression élevées : pièces du moteur, roues , et les corps de soupape supportent des forces qui feraient fondre ou fissurer l'époxy.

Peuvent-ils travailler ensemble ?

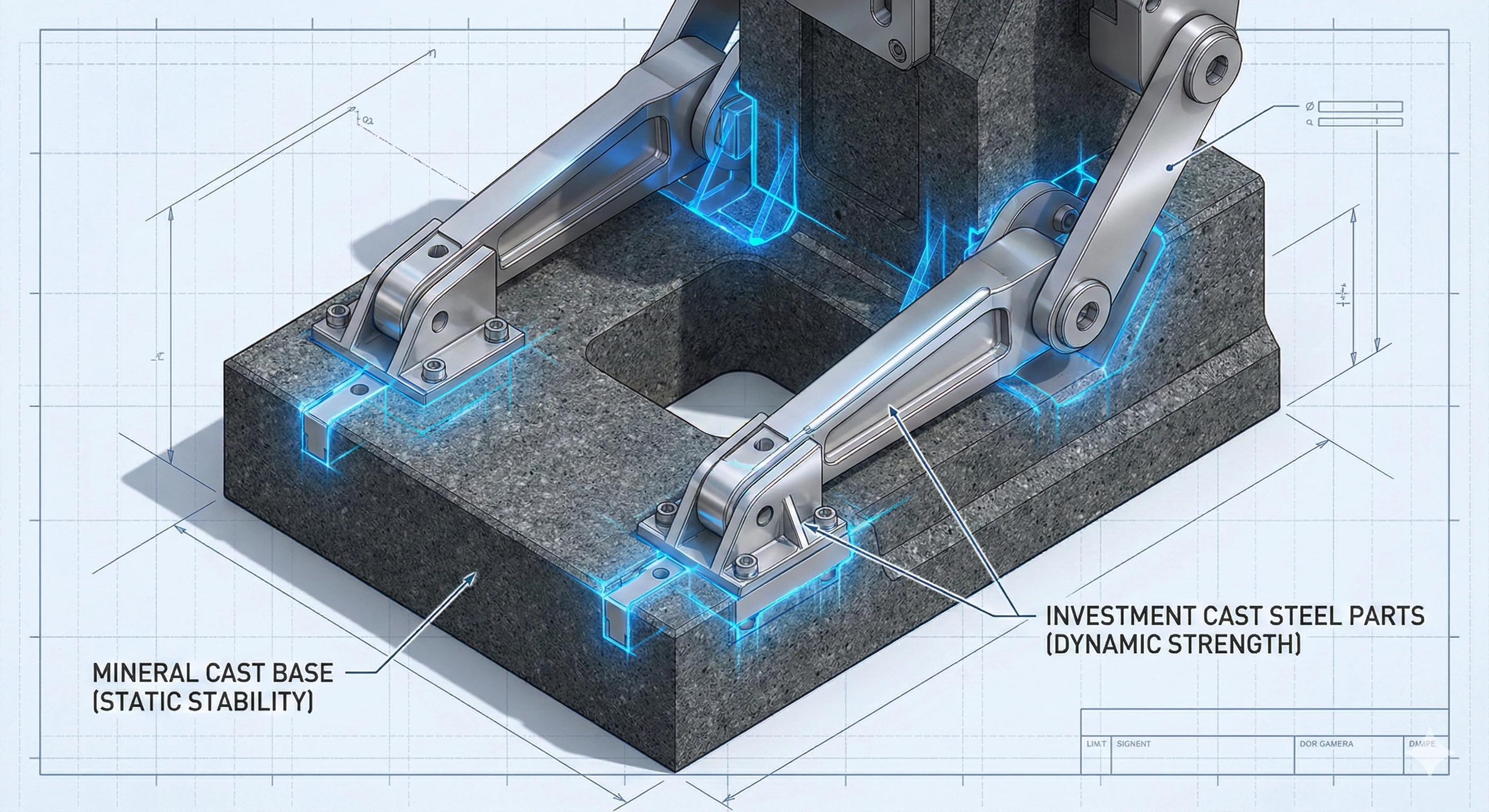

Dans notre usine, nous voyons rarement des machines 100 % métalliques ou 100 % minérales. Les meilleures machines au monde aujourd'hui sont hybrides. Nous fabriquons souvent les composants en acier qui sont insérés ou montés sur les bases minérales produites par nos partenaires.

Oui, ils peuvent fonctionner ensemble et le font souvent dans le cadre d'une approche hybride. Les fabricants coulent fréquemment des inserts filetés en acier directement à l'intérieur du moulage chimique afin d'obtenir des points de boulonnage solides. Une configuration courante dans l'industrie consiste à utiliser une base en moulage minéral pour la stabilité, combinée à des composants en acier ou en aluminium moulés à la cire perdue pour les pièces mobiles.

L'approche hybride

Les conceptions les plus efficaces tirent parti de la « stabilité » du moulage chimique et de la « résistance » du métal.

Par exemple, une machine CNC moderne ressemble souvent à ceci :

-

La base : en fonte minérale. Il repose sur le sol, absorbe les vibrations de l'outil de coupe et garantit que la machine reste à niveau.

-

Le portique mobile : fabriqué en aluminium moulé ou en acier. Il doit pouvoir aller et venir rapidement. Le métal est plus léger et possède la résistance à la traction nécessaire pour supporter une accélération rapide.

-

Les supports : fabriqués en acier moulé de précision. Ils soutiennent les moteurs et les têtes de coupe. Ils doivent être extrêmement résistants et précis.

Inserts et montage

L'un des défis posés par le granit époxy est qu'il est difficile d'y tailler des filets. Si vous essayez de visser un boulon dans la roche, celle-ci s'effritera.

Pour résoudre ce problème, nous fournissons des inserts métalliques.. Il s'agit de blocs ou de rails en acier filetés. Pendant la phase de « coulée » du moulage chimique, ces blocs en acier sont placés dans le moule. La résine durcit autour d'eux, les verrouillant en place. Vous obtenez ainsi une base en pierre avec des points de connexion en acier, le meilleur des deux mondes.

Foire aux questions (FAQ Schema) ?

Nous recevons constamment des questions de la part de responsables des achats qui cherchent à optimiser leur nomenclature. Il existe souvent une confusion entre coût et durabilité lorsqu'on compare ces technologies très différentes. Voici la réalité de la situation.

Les matériaux de moulage chimiques sont généralement moins chers que le fer, mais les moules peuvent être coûteux et le processus est plus lent. Cependant, pour les bases complexes de grande taille, ils sont compétitifs en termes de coût. En ce qui concerne la durée de vie, le granit époxy est imperméable à l'huile et aux liquides de refroidissement, ce qui signifie qu'il ne rouille jamais et qu'il a une durée de vie extrêmement longue.

Le moulage chimique est-il moins cher que la fonte ?

Cela dépend du volume et de la taille. La matière première (roches et résine) est moins chère que les lingots de fer. Vous économisez également de l'énergie, car vous n'avez pas besoin de four. Cependant, les moules pour le moulage chimique peuvent être coûteux à fabriquer, et le temps de cycle (24 à 48 heures pour le durcissement) est beaucoup plus long que pour le refroidissement du métal. En général, pour les bases de machines massives et complexes, les économies réalisées sur l'usinage et la relaxation des contraintes font du moulage chimique l'option la moins coûteuse.

Puis-je utiliser le moulage chimique pour les pièces de moteur ?

Non. Il s'agit d'une idée fausse courante. Le moulage chimique utilise de l'époxy, qui est un polymère plastique. Si vous l'exposez à la chaleur d'un moteur à combustion , il brûlerait, fondrait ou perdrait toute son intégrité structurelle. Les blocs moteurs nécessitent la haute tolérance à la chaleur de la fonte au sable ou de l'aluminium moulé sous pression.

Quelle est sa durée de vie réelle ?

Dans un environnement adapté, il est pratiquement indestructible. Il est idéal pour les environnements humides. Comme il ne contient aucun métal (à moins que vous n'ajoutiez des inserts), il ne peut pas rouiller. Il est imperméable à fluides de coupe , les liquides de refroidissement et les huiles qui corrodent généralement la fonte au fil du temps.

Conclusion

Le moulage chimique est le roi de la « stabilité » pour les bases de machines, tandis que le moulage métallique reste le roi de la « résistance » pour les composants. Il est essentiel de comprendre cette distinction pour tout projet d'ingénierie.

Vous construisez une machine ? Vous aurez peut-être besoin d'une base minérale pour obtenir une fondation solide comme le roc, mais vous aurez certainement besoin Composants métalliques à haute résistance pour les pièces mobiles. Nous sommes spécialisés dans Moulage de précision pour le cœur mécanique de votre équipement.

Voir les services de moulage métallique

Notes de bas de page

1. Définitions et processus pour une fabrication de haute précision.

2. Guide des propriétés et des applications des liants époxy.

3. Explication de la dissipation d'énergie dans les systèmes mécaniques.

4. Impact des variations de température sur l'alignement des machines.

5. Procédé de traitement thermique visant à réduire les contraintes résiduelles internes.

6. Capacité d'un matériau à se déformer sous l'effet d'une contrainte de traction.

7. Échangeur de chaleur passif pour dissiper l'énergie thermique.

8. Composants rotatifs utilisés pour augmenter la pression/le débit du fluide.

9. Principes de base du fonctionnement des moteurs à combustion interne.