Lorsque nous moulons des corps de soupapes ou usinons des engrenages de précision dans notre usine, nous ne nous contentons pas de fabriquer des pièces métalliques. Nous construisons les muscles qui font bouger les machines. Qu'il s'agisse d'une grue industrielle lourde ou d'un loquet de porte en verre délicat, chaque machine repose sur un système de transmission d'énergie. Si vous sélectionnez des composants pour un nouveau projet, il est important de comprendre les différences fondamentales entre méthodes de transmission de puissance est essentiel. Vous pourriez avoir du mal à choisir entre la puissance brute de l'hydraulique et la vitesse propre de la pneumatique. Choisir le mauvais système entraîne souvent des problèmes d'entretien ou de mauvaises performances par la suite.

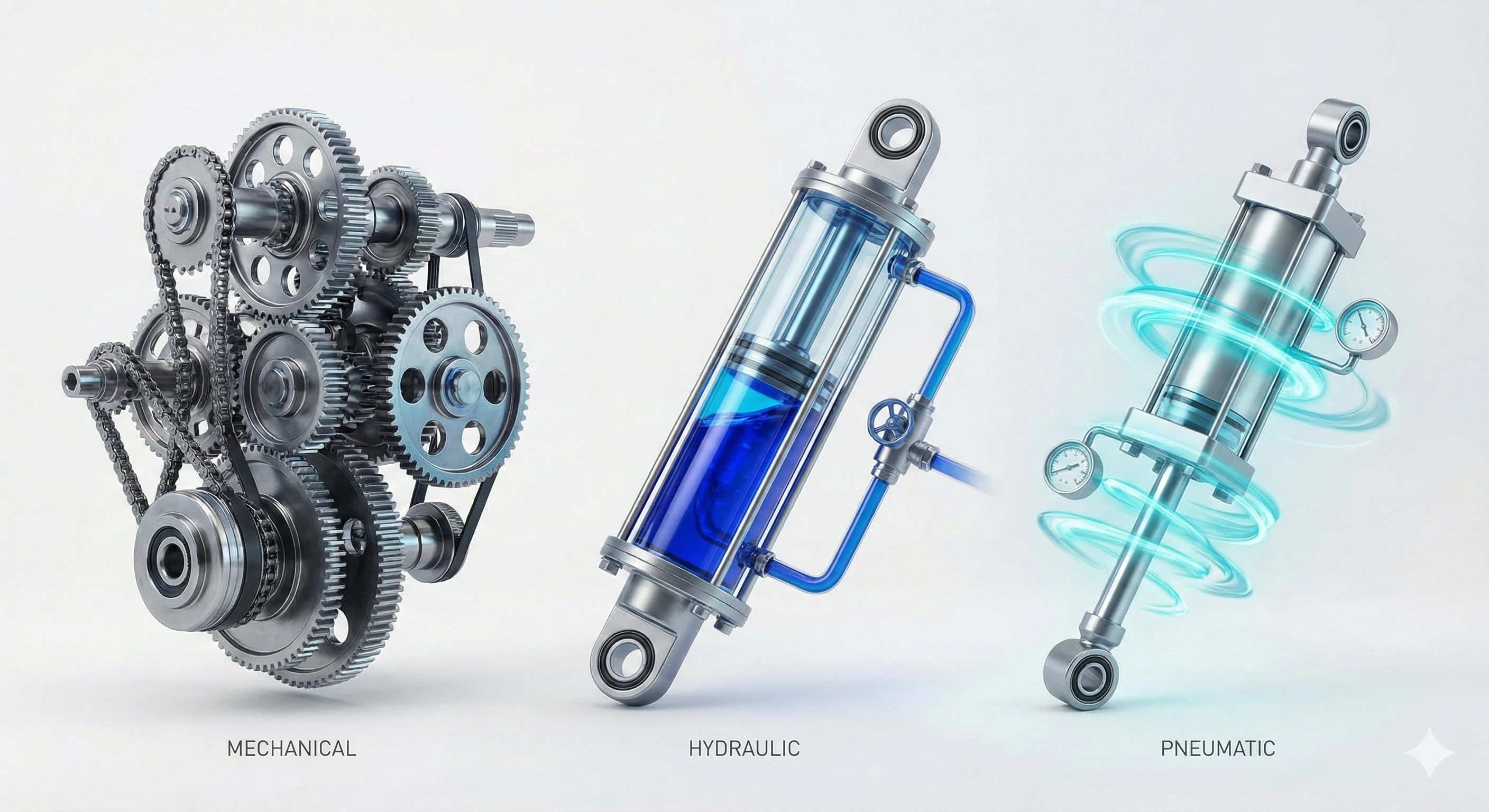

En génie industriel, la transmission de puissance est classée en trois catégories distinctes : les systèmes purement mécaniques utilisant un contact solide-solide, les systèmes hydrauliques utilisant des liquides sous pression pour générer une force importante, et les systèmes pneumatiques utilisant du gaz comprimé pour atteindre une vitesse élevée. Nous expliquons ci-dessous les différences entre ces systèmes afin de vous aider à choisir les composants adaptés aux exigences spécifiques de votre projet.

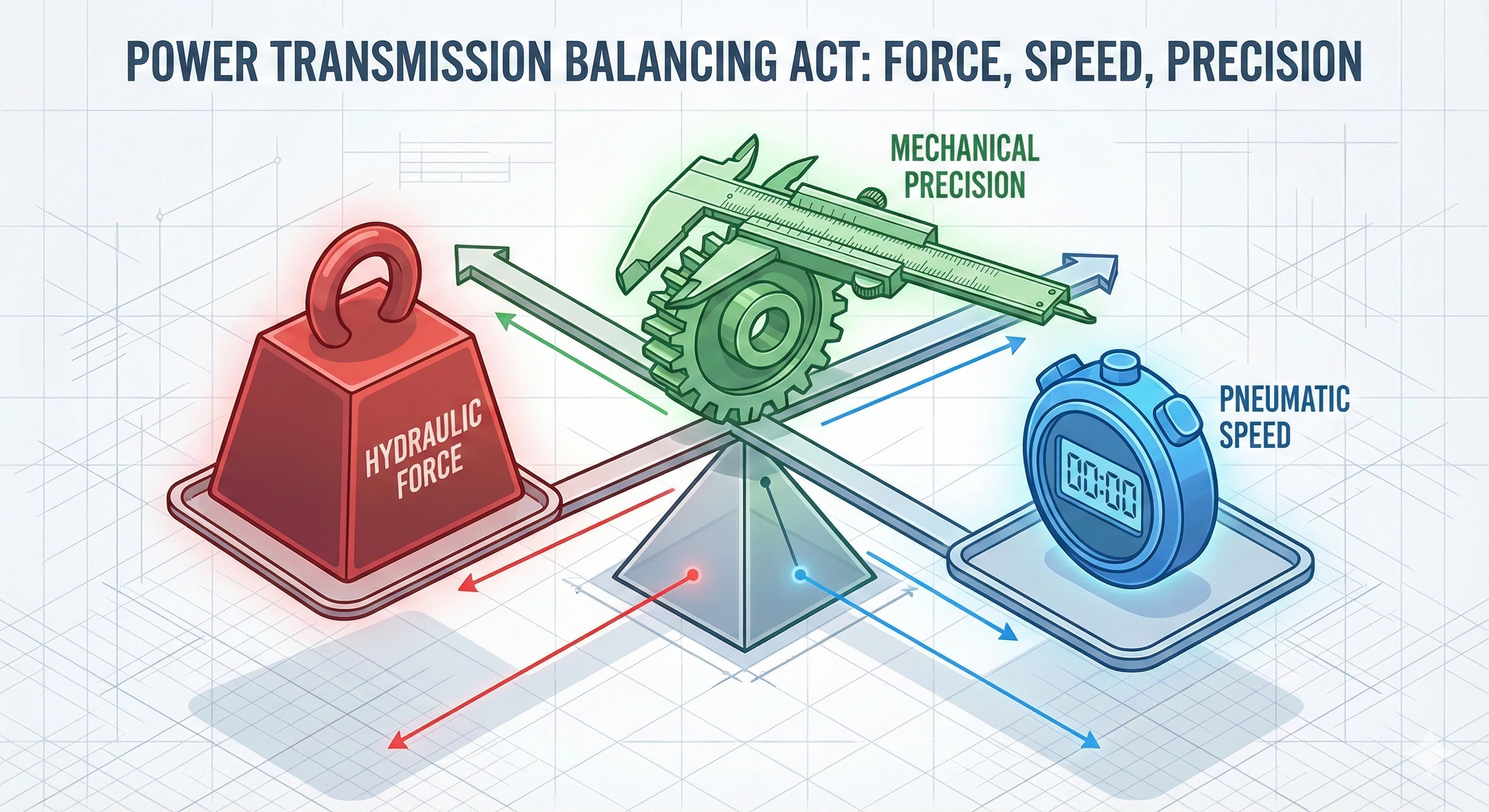

Pour faire le bon choix, vous devez examiner comment chaque système gère la force, la vitesse et la précision.

1. Systèmes purement mécaniques (entraînement direct) ?

Dans notre expérience de conception de loquets en verre et de tenons à friction, nous nous appuyons fortement sur l'action mécanique directe. Il n'y a pas de fluide qui peut fuir ni d'air à comprimer. Lorsque vous tournez une poignée, le loquet bouge. C'est immédiat. Nous recommandons souvent des solutions mécaniques aux clients qui ont besoin d'une fiabilité absolue sans la complexité des tuyaux ou des pompes. Cependant, nous savons également que contact métal sur métal crée des frictions, qui sont l'ennemi de la longévité.

Les systèmes purement mécaniques transmettent la puissance par contact physique direct à l'aide de composants solides tels que des engrenages, des chaînes, des courroies, des arbres et des leviers. Ces systèmes offrent un rendement élevé et une synchronisation précise sans fuite de fluide, ce qui les rend idéaux pour les applications nécessitant un timing précis, bien qu'ils nécessitent souvent une lubrification régulière pour minimiser les frottements et l'usure.

Comprendre la transmission solide-solide

Les systèmes mécaniques constituent la forme la plus ancienne et la plus courante de transmission de puissance. Ils fonctionnent selon un principe simple : un objet solide en pousse un autre. Comme il n'y a pas de fluide à comprimer, l'action est rigide et précise. Si vous faites tourner un engrenage d'entraînement de 10 degrés, l'engrenage entraîné se déplace exactement selon le rapport. Il n'y a pas de décalage.

C'est pour cette raison que nous utilisons des principes mécaniques dans nos loquets en verre et nos tenons à friction.. Ces produits utilisent le couple et la friction pour maintenir solidement en place des panneaux de verre lourds.

Composants clés et usure

Bien que simples, ces systèmes nécessitent des matériaux de haute qualité.

-

Engrenages : doivent être trempés pour résister au déraillement.

-

Courroies et chaînes : susceptibles de s'étirer avec le temps.

-

Roulements : essentiels pour réduire les frottements.

Le plus gros inconvénient que nous constatons dans notre équipement d'atelier est l'entretien. Les systèmes mécaniques génèrent de la chaleur et des particules d'usure. Si vous ne les lubrifiez pas, ils tombent en panne.

Aperçu des systèmes mécaniques

Vous trouverez ci-dessous une liste des domaines dans lesquels les systèmes mécaniques surpassent les systèmes hydrauliques.

| Caractéristique | Performances | Application type |

|---|---|---|

| Précision | Très élevée (sans glissement) | Montres, machines CNC, loquets |

| Maintenance | Modérée (graisse/huile) | Courroies transporteuses, boîtes de vitesses |

| Densité de force | Faible à modérée | Outils à main, vélos |

| Propreté | Modérée (risque de graisse) | Emballage alimentaire (nécessite des précautions) |

2. Systèmes hydrauliques (muscles liquides) ?

Lorsque nous fabriquons des corps de pompe ou des roues à aubes pour usage intensif, nous avons généralement affaire à l'hydraulique. Nos ingénieurs savent que lorsque vous devez soulever quelque chose de vraiment lourd, comme un portail en verre sur mesure ou un bras d'excavatrice, des engrenages solides ne suffisent pas. Vous avez besoin d'une force liquide. Nous appliquons également cette technologie à nos charnières hydrauliques à fermeture douce, où viscosité de l'huile crée un effet d'amortissement régulier qu'un simple ressort ne peut pas produire.

Les systèmes hydrauliques fonctionnent en transmettant la force par le biais de liquides sous pression, généralement de l'huile, afin de générer une puissance considérable dans des espaces compacts. Ils constituent le choix standard pour les applications de levage lourd et de couple élevé, bien qu'ils fonctionnent à des vitesses plus lentes et nécessitent un entretien rigoureux afin d'éviter les fuites et la contamination des fluides.

La puissance des fluides incompressibles

L'hydraulique fonctionne sur loi de Pascal . Comme il est impossible de comprimer l'huile liquide, toute pression exercée à une extrémité est instantanément transmise à l'autre. Cela permet de multiplier facilement la force. Une petite pompe peut actionner un cylindre massif.

Dans nos charnières hydrauliques à fermeture douce, nous utilisons ce principe pour contrôler plutôt que pour soulever. L'huile contenue dans la charnière résiste au mouvement de fermeture. Elle force la lourde porte vitrée à se fermer lentement et doucement, empêchant ainsi qu'elle ne claque. Un ressort mécanique seul refermerait brusquement la porte. C'est un exemple parfait de la façon dont l'hydraulique offre une « fluidité » que les solides ne peuvent pas fournir.

Composants que nous fabriquons

Le matériel utilisé pour ces systèmes doit être extrêmement solide afin de résister à une pression élevée.

-

Corps de pompe : Nous utilisons souvent moulage à la cire perdue pour que ceux-ci garantissent l'absence de porosité.

-

Corps de soupapes : ils dirigent le flux d'huile et doivent être usinés avec précision.

-

Turbines : entraînent le flux de fluide.

Avantages et inconvénients de l'hydraulique

Bien que puissante, l'hydraulique peut être salissante. Un joint qui fuit signifie de l'huile sur votre sol.

| Caractéristique | Description |

|---|---|

| Densité de force | Excellent. Le plus puissant des trois systèmes. |

| Vitesse | Lentement. Il faut du temps pour déplacer un fluide. |

| Environnement | Sale. Les fuites sont un problème courant. |

| Température | Sensible. L'huile devient fluide lorsqu'elle est chaude et épaisse lorsqu'elle est froide. |

3. Systèmes pneumatiques (énergie pneumatique) ?

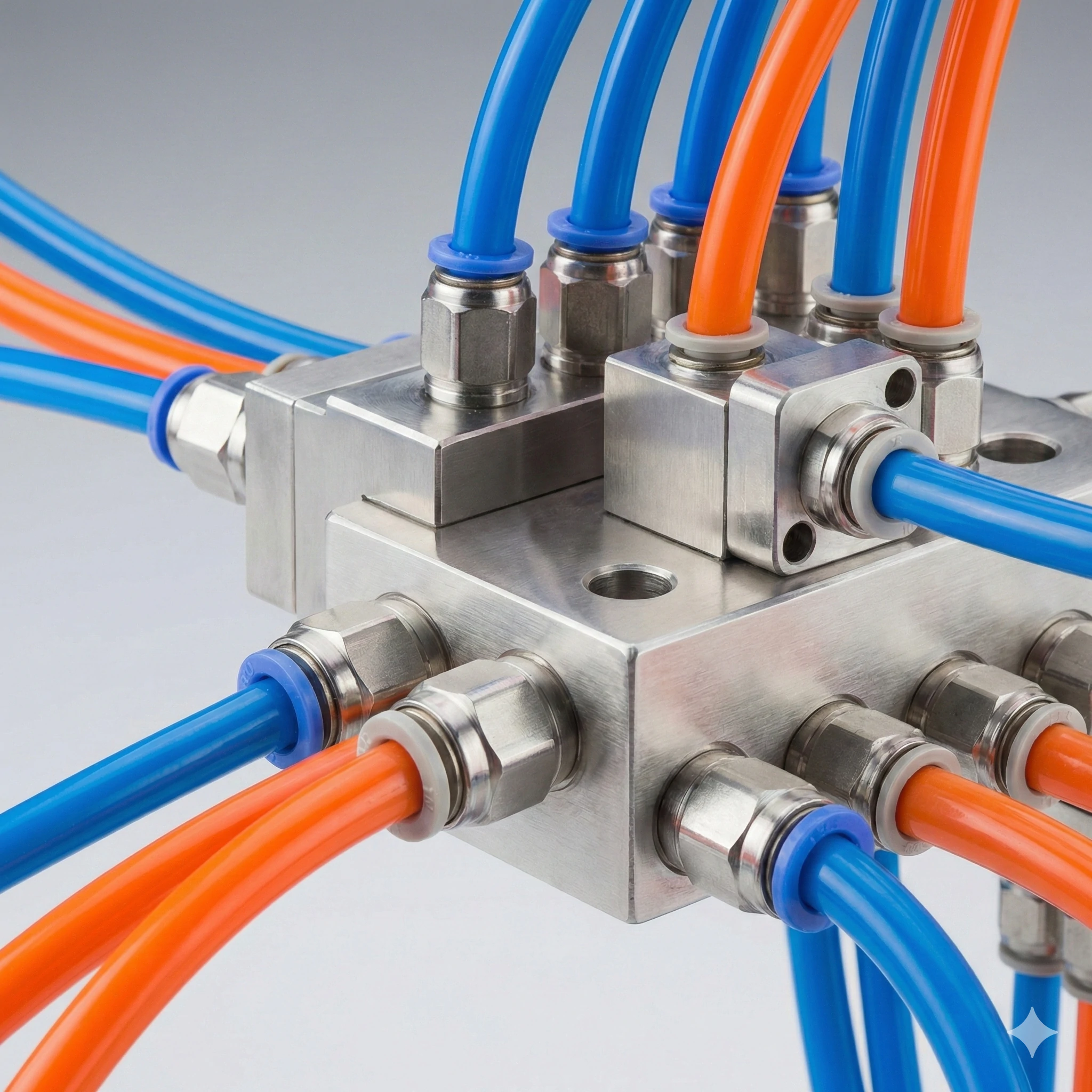

Nous coulons fréquemment des collecteurs en acier inoxydable pour les lignes d'automatisation industrielle. Dans ces environnements, la rapidité est primordiale. Nos clients utilisent des systèmes pneumatiques car ils sont rapides, réactifs et propres. Contrairement à l'huile, si une conduite d'air fuit, vous ne perdez qu'un peu d'air, sans créer de déversement dangereux. Nous recommandons les composants pneumatiques pour les environnements où la propreté est obligatoire, tels que la transformation alimentaire ou la fabrication pharmaceutique.

Les systèmes pneumatiques utilisent du gaz comprimé, généralement de l'air, pour transmettre rapidement la puissance dans des applications à grande vitesse et à faible impact. Ils sont appréciés pour leur propreté, leur absence d'étincelles et leur capacité à effectuer des cycles rapides, bien que la compressibilité de l'air les rende moins précis que les systèmes hydrauliques ou mécaniques pour maintenir des positions spécifiques.

Vitesse contre précision

La caractéristique déterminante de la pneumatique est la « souplesse » de l'air. Étant donné que le gaz peut être comprimé, actionneurs pneumatiques agissent comme des ressorts. Cela les rend incroyablement rapides, ce qui est parfait pour un bras robotisé industriel qui doit « saisir et déposer » des objets trois fois par seconde.

Cependant, cette compressibilité rend la précision difficile. Il n'est pas facile d'arrêter un vérin pneumatique à mi-course avec une précision millimétrique, car l'air continue de se comprimer ou de se dilater.

Pourquoi les matériaux sont importants : le problème de la rouille

Les systèmes à air comprimé ont un ennemi caché : l'eau. Lorsque vous comprimez l'air, l'humidité se condense. Si vos corps de vanne sont en acier au carbone standard, ils rouilleront de l'intérieur.

Nous fabriquons des corps de vannes et des collecteurs en acier inoxydable 304 ou 316.. Ceci résistance à la corrosion garantit que les vannes ne se bloquent pas après quelques mois de fonctionnement. Si vous achetez des pièces pneumatiques, renseignez-vous toujours sur la qualité des matériaux.

Matrice d'applications pneumatiques

Où la puissance aérienne l'emporte-t-elle ?

| Exigence | Verdict | Pourquoi ? |

|---|---|---|

| Haute vitesse | Meilleur | L'air se déplace plus rapidement que l'huile. |

| Sécurité | Optimal | Aucun risque d'étincelles (idéal pour les environnements explosifs). |

| Contrôle | Médiocre | L'air est « instable » et difficile à maintenir immobile. |

| Bruit | Élevé | L'air évacué est bruyant lorsqu'il est libéré. |

Comparaison : quel système choisir ?

Nous voyons de nombreux responsables des achats avoir du mal à finaliser leurs listes de composants, car les frontières entre ces systèmes peuvent être floues. Parfois, une approche hybride est nécessaire. Du point de vue de la fabrication, le choix se résume à trois variables principales : la force, la vitesse et la précision. Nous avons créé un cadre simple pour vous aider à déterminer quel système correspond le mieux aux objectifs de votre projet.

Pour choisir le système d'alimentation approprié, déterminez votre contrainte principale : optez pour le système pneumatique pour l'automatisation à grande vitesse, le système hydraulique pour les forces importantes et le levage de charges lourdes, ou le système mécanique pour une synchronisation de haute précision. Vérifiez le couple spécifique, la propreté de l'environnement et les capacités de maintenance de votre installation avant de finaliser la conception.

La matrice décisionnelle

Utilisez ce tableau pour identifier rapidement le système adapté à votre machine.

| Fonctionnalité | Mécanique | Hydraulique | Pneumatique |

|---|---|---|---|

| Force primaire | Précision (synchronisation) | Force (puissance) | Vitesse (temps de cycle) |

| Moyen | Solides (engrenages/chaînes) | Liquide (huile) | Gaz (air) |

| Type de mouvement | Rotatif/Linéaire | Linéaire/Force élevée | Linéaire/Vitesse élevée |

| Propreté | Modérée | Faible (désordonnée) | Élevée (propre) |

| Coût | Faible à élevé | Élevé | Faible à modéré |

La solution hybride : les ferme-portes

Il est important de noter que vous n'êtes pas obligé de toujours choisir un seul produit. La plupart des produits que nous analysons sont Hybrides.

Prendre une norme ferme-porte à titre d'exemple.

-

Mécanique : il utilise un ressort en acier pour stocker l'énergie lorsque vous ouvrez la porte.

-

Hydraulique : il utilise un cylindre rempli d'huile pour amortir cette énergie afin que la porte ne claque pas.

En combinant le stockage d'énergie d'un ressort solide et le contrôle d'amortissement d'un fluide, vous obtenez le meilleur des deux mondes.

Fabrication de composants pour ces systèmes

Dans notre fonderie, nous ne nous contentons pas de concevoir des systèmes, nous fabriquons également les pièces métalliques essentielles à leur fonctionnement. Que vous optiez pour un système mécanique, hydraulique ou pneumatique, tous ont une exigence commune : ils nécessitent des composants métalliques de haute précision. La fiabilité d'un système dépend de celle de sa vanne ou de son engrenage le plus faible.

La fabrication de composants de transmission de puissance haute performance nécessite des processus spécifiques : usinage CNC durci pour les engrenages mécaniques, moulage à la cire perdue étanche à la pression pour les boîtiers hydrauliques et moulage en acier inoxydable résistant à la corrosion pour les valves pneumatiques. Nous fournissons une solution complète en moulant des formes brutes et en finissant les surfaces critiques selon des tolérances précises.

Notre processus de fabrication

Nous adaptons notre méthode de production au type de système.

1. Pour les pièces mécaniques

-

Exigence : dureté et résistance à l'usure.

-

Notre processus : Nous utilisons souvent Usinage CNC sur pour créer des engrenages et des arbres capables de résister à une friction constante sans s'user.

2. Pour les pièces hydrauliques

-

Exigence : confinement de la pression.

-

Notre processus : Nous utilisons Moulage à la cire perdue (Cire perdue) avec acier inoxydable. Cela crée une structure dense et non poreuse qui peut supporter une pression élevée sans fuite d'huile à travers les parois métalliques.

3. Pour les pièces pneumatiques

-

Exigence : résistance à la corrosion.

-

Notre processus : comme mentionné précédemment, nous les moulons en acier inoxydable 316.. Comme l'air apporte de l'humidité, l'utilisation de métaux moins chers est vouée à l'échec. Nous usinons les surfaces d'étanchéité pour garantir un fonctionnement hermétique.

Pourquoi la précision est importante

Dans une pompe hydraulique, un écart de seulement 0,05 mm peut entraîner une baisse significative de la pression. Dans une vanne pneumatique, les surfaces rugueuses déchirent les joints. Nous utilisons des centres CNC avancés pour finir nos pièces moulées, garantissant ainsi que la « puissance brute » du métal répond à la « précision fine » requise par l'ingénierie moderne.

Conclusion

Comprendre les trois types de systèmes d'alimentation mécanique (mécanique, hydraulique et pneumatique) est la première étape dans la conception de machines fiables. Que vous construisiez une boîte de vitesses, un portail robuste ou une chaîne de montage rapide, la fiabilité de votre système dépend fortement de la qualité de ses composants métalliques.

Si vous concevez un système mécanique, hydraulique ou pneumatique, vous avez besoin de pièces qui répondent à des normes strictes en matière de tolérance et de matériaux. Nous fournissons des pièces de haute précision. Services de moulage à la cire perdue et d'usinage dont vous avez besoin pour construire des machines fiables. Contactez-nous dès aujourd'hui pour obtenir un devis pour vos composants et laissez-nous vous aider à réaliser votre prochain projet.

Notes de bas de page

1. Aperçu du processus de transport de l'énergie depuis sa source jusqu'à son utilisation.

2. Comprendre la force de résistance causée par la mécanique des contacts.

3. Propriétés de résistance aux fluides essentielles pour les effets d'amortissement hydraulique.

4. Le principe physique derrière la multiplication de la force hydraulique et la pression.

5. Procédé de fabrication de composants métalliques de haute précision sans porosité.

6. Dispositifs qui convertissent efficacement l'air comprimé en mouvement mécanique.

7. Processus de dégradation chimique affectant la longévité des métaux dans les environnements humides.

8. Mécanisme combinant des ressorts mécaniques et un amortissement hydraulique pour le contrôle.

9. Alliages traités thermiquement conçus pour une résistance à l'usure et une solidité accrues.