Les pompes sont les deuxièmes machines les plus courantes au monde, mais on constate souvent une certaine confusion quant au type qui convient à une application industrielle spécifique. Dans le cadre de nos activités quotidiennes à la fonderie, nous analysons des centaines de dessins techniques de carters et de roues, ce qui nous permet d'être aux premières loges pour observer l'ingénierie qui se cache derrière ces dispositifs. Nous avons remarqué que le choix d'une catégorie de pompe inadaptée entraîne souvent une défaillance prématurée des composants et des pertes d'efficacité. C'est pourquoi il est si important de comprendre les mécanismes fondamentaux avant de commander des pièces.

Les quatre principaux types de pompes utilisés dans l'industrie sont les pompes centrifuges, à piston, rotatives et submersibles. Alors que les pompes centrifuges dominent les applications générales de débit, les autres répondent à des besoins spécialisés tels que le dosage à haute pression ou le transfert de fluides visqueux. De manière générale, elles se répartissent en deux familles techniques : les pompes dynamiques (cinétiques) et les pompes volumétriques (PD).

Décomposons ces catégories pour vous aider à comprendre la logique technique qui les sous-tend.

1. Pompes centrifuges ?

Lorsque nous coulons des composants pour des stations d'épuration ou des systèmes d'irrigation à grande échelle, les conceptions sont presque exclusivement destinées à systèmes centrifuges . Nos ingénieurs travaillent fréquemment avec les courbes complexes des volutes et des roues, qui sont conçues pour optimiser mécanique des fluides . Si vous devez déplacer rapidement des liquides peu visqueux, c'est le choix standard.

Une pompe centrifuge utilise une turbine rotative pour créer un vide et une force centrifuge, propulsant le fluide vers l'extérieur afin de générer une pression. Elle est particulièrement adaptée aux débits élevés et aux fluides à faible viscosité, tels que l'eau ou les produits chimiques fluides. Sa simplicité et son efficacité en font le type de pompe le plus répandu dans le monde.

Comment fonctionne le « Flow Master » ?

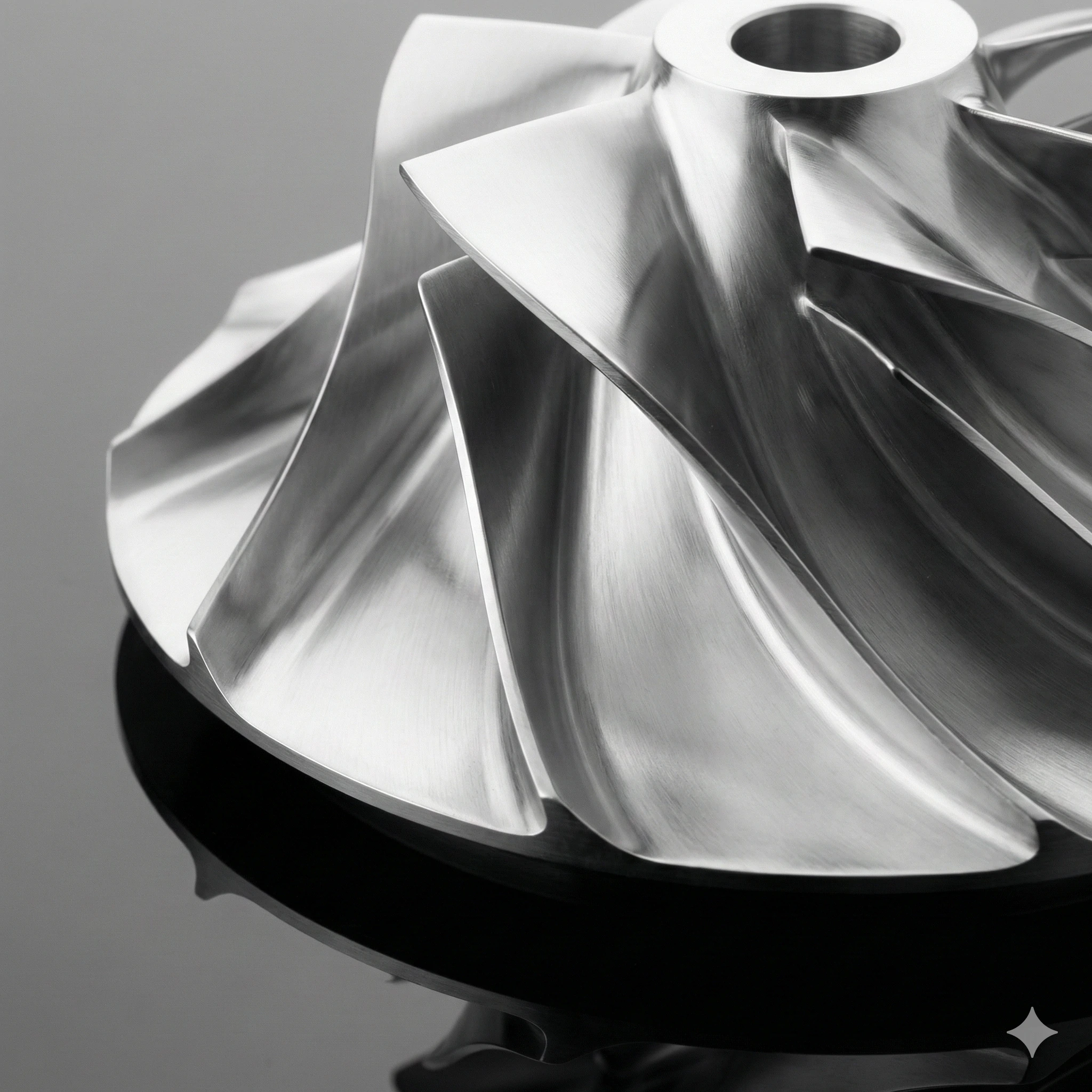

La pompe centrifuge est souvent appelée « Flow Master » (maître du débit) car elle gère mieux le volume que tout autre type de pompe. La magie opère à l'intérieur du boîtier. Un moteur fait tourner un roue—un composant que nous moulons fréquemment en acier inoxydable—à grande vitesse. Cette rotation ajoute de l'énergie cinétique au fluide.

Lorsque le fluide tourne, il est poussé vers l'extérieur par la force centrifuge. Il pénètre dans le volutes (la coque en spirale), où la vitesse ralentit et se transforme en pression. Cette pression pousse le liquide hors du point de décharge.

Composants clés que nous fabriquons

Nous accordons une grande importance à deux éléments essentiels de ces pompes :

-

La turbine : Il s'agit du cœur de la pompe. Nous les moulons dans des configurations ouvertes, semi-ouvertes ou fermées, en fonction de la quantité de solides présents dans l'eau.

-

La volute (boîtier) : Ce boîtier en spirale agit comme un entonnoir. Les canaux internes étant courbés et creux, il est pratiquement impossible de les usiner à partir d'un bloc solide. Le moulage à la cire perdue est le seul moyen de produire les surfaces internes lisses nécessaires à l'efficacité.

Avantages et inconvénients des systèmes centrifuges

Pour vous aider à déterminer si cela convient à votre projet, voici un aperçu des caractéristiques opérationnelles :

| Caractéristique | Avantage | Inconvénient |

|---|---|---|

| Débit | Capacité volumétrique extrêmement élevée. | L'efficacité diminue avec une viscosité élevée. |

| Maintenance | Peu de pièces mobiles, facile à réparer. | Peut être endommagé par la cavitation/les bulles. |

| Coût | Coût initial généralement moins élevé. | La performance est sensible à pression de tête . |

Ce type de pompe traite environ 70 % des tâches industrielles. Cependant, si vous pompez de l'huile épaisse ou avez besoin d'une pression extrême, la conception centrifuge ne conviendra pas. Cela nous amène à la catégorie suivante.

2. Pompes à piston alternatif ?

Nous recevons souvent des demandes pour couler des corps de vannes robustes destinés à des industries telles que le pétrole et le gaz, où la pression est bien plus importante que la vitesse. Dans ces cas-là, notre équipe sait que le client est susceptible de construire un système alternatif . Ces unités sont construites comme des chars d'assaut, car elles doivent résister à d'immenses forces internes sans se fissurer.

Les pompes à piston se distinguent par l'utilisation d'un piston, d'un plongeur ou d'un diaphragme pour pousser physiquement un volume de fluide emprisonné. Elles fonctionnent de manière similaire à une pompe à vélo ou à une seringue, ce qui les rend idéales pour les applications à haute pression, les débits faibles et les exigences de dosage précis.

La mécanique du « roi de la pression »

Si la pompe centrifuge est un ventilateur qui souffle de l'air, la pompe à piston est un moteur à piston. Elle appartient à la Déplacement positif (PD) famille. Cela signifie que pour chaque cycle de la machine, une quantité spécifique de fluide est déplacée, quelle que soit la pression exercée sur celle-ci.

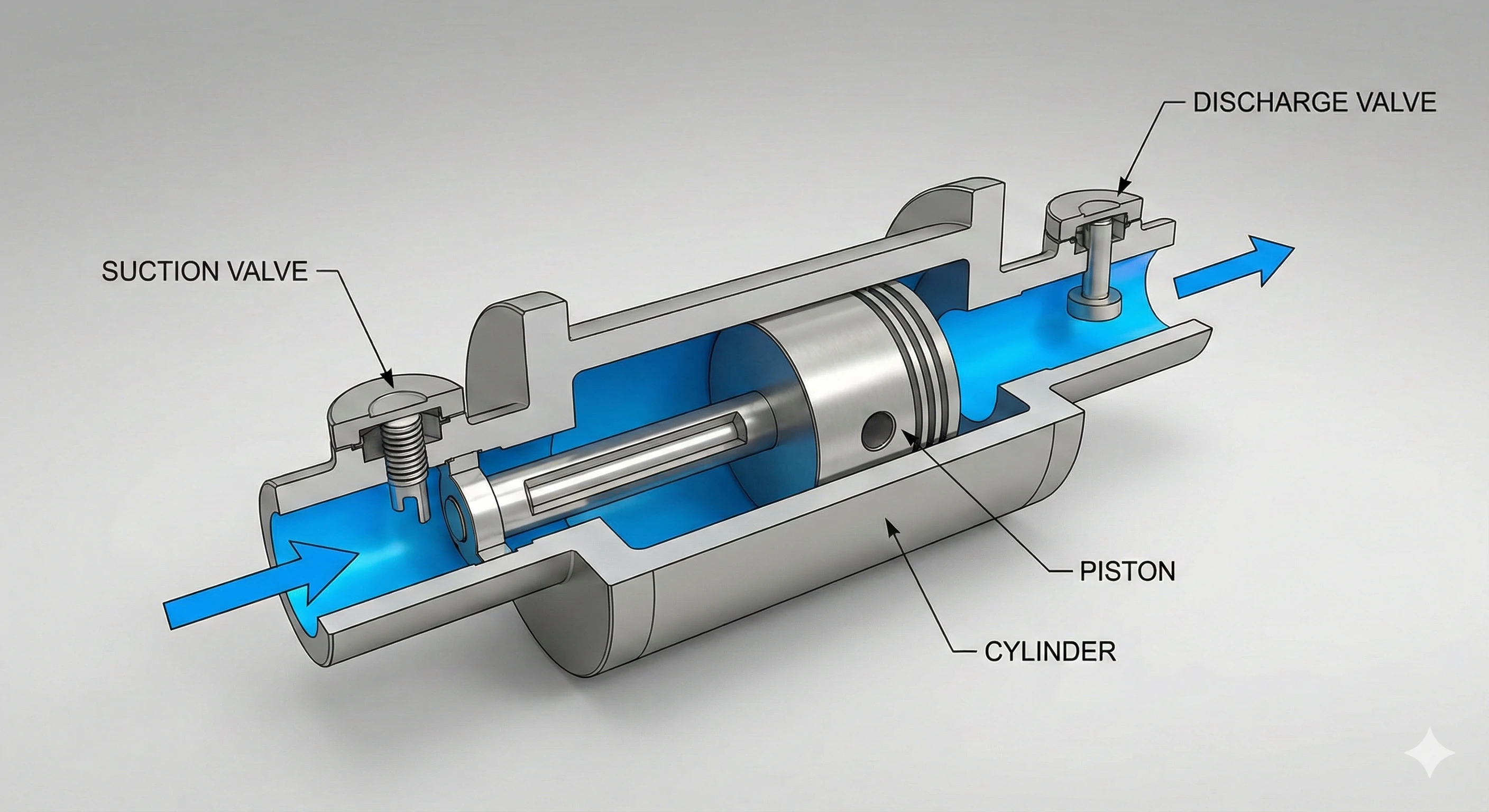

Le mécanisme est cyclique :

-

Course d'aspiration : le piston recule, ouvrant une soupape d'admission et aspirant le fluide dans la chambre.

-

Course de refoulement : le piston avance, fermant l'entrée et forçant le fluide à sortir par la soupape de sortie.

Pièces moulées critiques pour haute pression

La fabrication des pièces de ces pompes nécessite un contrôle qualité rigoureux. La pression interne peut être très élevée.

-

Corps de soupapes : Nous les moulons à partir d'acier inoxydable très résistant ou . S'il y a ne serait-ce qu'un pore microscopique dans la pièce moulée, la haute pression provoquera une fuite ou une rupture.

-

Bielle : Ces pièces structurelles entraînent le piston. Elles doivent être rigides et durables pour supporter les contraintes constantes de poussée-traction.

Quand choisir un mouvement alternatif

Ces pompes ne sont pas conçues pour déplacer rapidement une piscine d'eau. Elles sont conçues pour offrir précision et puissance.

| Application | Pourquoi le mouvement alternatif fonctionne |

|---|---|

| Lavage de voitures | Nécessite une pression élevée pour éliminer la saleté. |

| Dosage chimique | Nécessite des mesures exactes (par exemple, 10 ml par course). |

| Systèmes hydrauliques | Nécessite une force pour soulever des machines lourdes. |

3. Pompes rotatives ?

Lorsque nous collaborons avec des clients dans les secteurs de l'agroalimentaire ou de la pétrochimie, la conversation passe de l'eau à des produits tels que le miel, la pâte ou le pétrole brut. Nous avons constaté que les turbines standard tournent simplement à l'intérieur de ces fluides épais sans les déplacer. C'est là que nous recommandons conceptions rotatives , qui utilisent des engrenages mécaniques pour faire passer le produit à travers.

Les pompes rotatives utilisent des engrenages, des lobes ou des vis rotatifs pour piéger le fluide dans des « poches » et le déplacer de l'entrée vers la sortie. Elles constituent le choix idéal pour les fluides épais et visqueux tels que l'huile, les boues et les pâtes alimentaires, garantissant un débit régulier sans pulsations.

Gérer la viscosité avec précision

Les pompes rotatives sont également des pompes volumétriques, mais au lieu d'un piston qui se déplace d'avant en arrière, elles utilisent la rotation. Imaginez deux engrenages qui s'engrènent. Lorsqu'ils tournent, ils emprisonnent le liquide dans les espaces entre les dents des engrenages et le boîtier extérieur.

Cette action de piégeage crée un joint. Elle force le fluide à se déplacer du côté aspiration vers le côté refoulement. Elle est incroyablement efficace pour matériaux visqueux car le fluide épais aide à combler les espaces entre les pièces mobiles, améliorant ainsi l'efficacité.

Fabrication de géométries complexes

Pour nous, en tant que fonderie, les pompes rotatives présentent un défi unique : les tolérances.

-

Rotors et lobes : La géométrie d'un rotor à lobes est complexe. Il doit être moulé avec précision, puis usiné avec des tolérances très strictes. Si l'écart est trop large, le fluide recule ; s'il est trop étroit, la pompe se grippe.

-

Boîtiers d'engrenages : Le boîtier doit être parfaitement plat et rigide. Nous utilisons des techniques de moulage avancées pour garantir que le métal ne se déforme pas pendant le refroidissement, assurant ainsi un alignement parfait des engrenages internes.

Guide comparatif de viscosité

Pour comprendre pourquoi vous passeriez d'un système centrifuge à un système rotatif, examinez la capacité de viscosité :

| Type de fluide | Viscosité (cPs) | Pompe recommandée |

|---|---|---|

| Eau | 1 | Centrifuge |

| Huile d'olive | 80 | Centrifuge ou rotative |

| Huile moteur | 500 | Rotative (engrenage) |

| Miel/Mélasse | 10 000 | Rotatif (Lobe) |

| Beurre de cacahuète | 250 000 | Rotatif (vis) |

4. Pompes submersibles ?

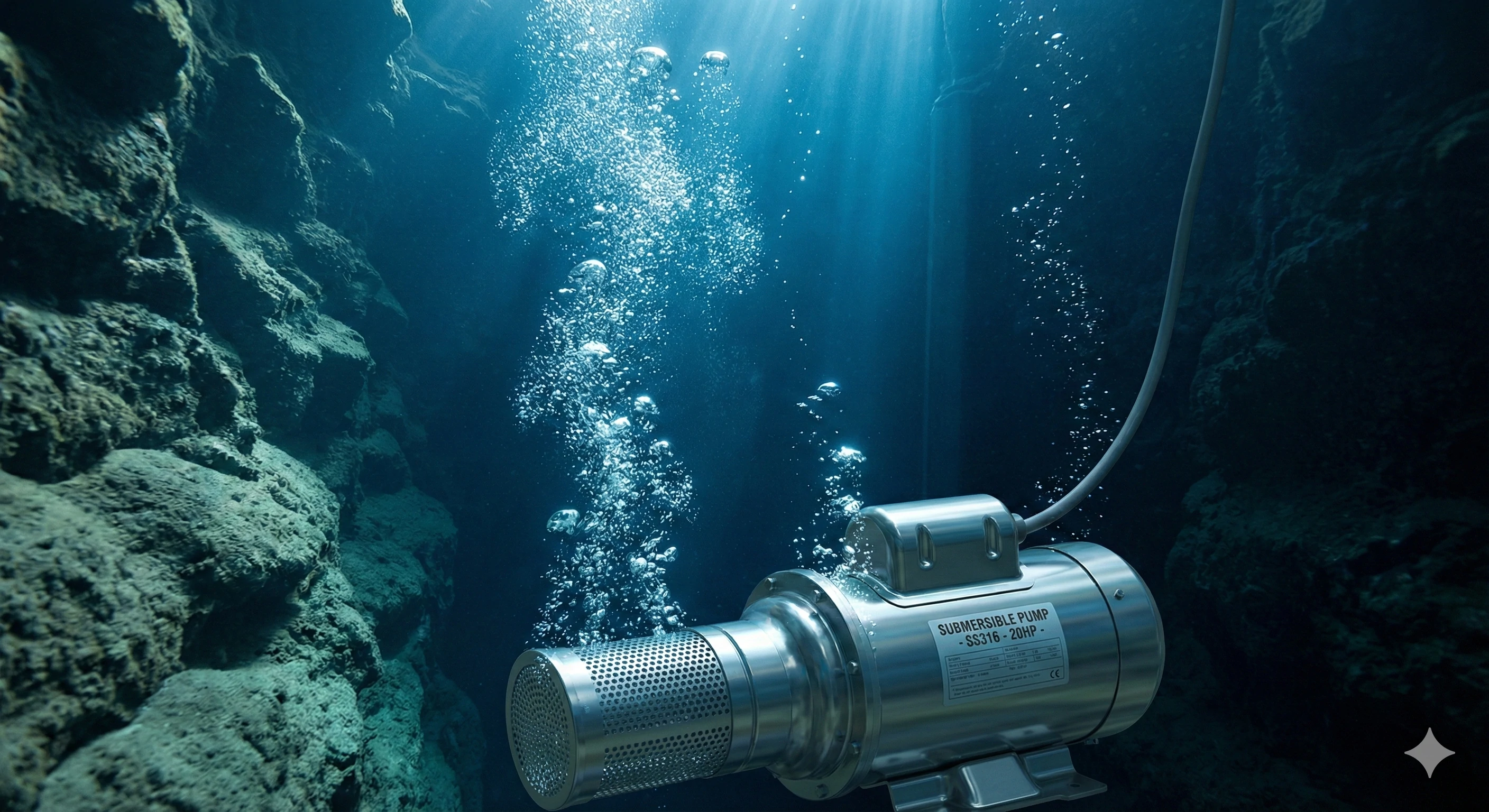

Nous fournissons fréquemment des composants pour des projets municipaux liés à l'eau et forage profond . Dans ces environnements, l'équipement n'est pas installé sur la terre ferme, mais complètement immergé. Notre chaîne de production utilise des alliages résistants à la corrosion pour ces pièces, car nous savons qu'une fois la pompe immergée, son entretien devient difficile et coûteux.

Les pompes submersibles sont généralement des unités centrifuges définies par leur environnement, où le moteur est hermétiquement scellé et couplé étroitement au corps de la pompe. L'ensemble de l'unité fonctionne sous l'eau, ce qui la rend indispensable pour les stations de relevage des eaux usées, les puits profonds et les systèmes de drainage.

Le spécialiste sous-marin

La caractéristique déterminante ici n'est pas le mécanisme de pompage (qui est généralement une turbine centrifuge standard), mais l'emballage.. Le moteur et la pompe forment un seul et même ensemble.

La conception repose sur le fluide environnant pour refroidir le moteur. Ce système est efficace, mais risqué. Si le joint est défectueux, de l'eau pénètre dans le moteur et l'appareil est détruit.

Science des matériaux pour l'immersion

Comme ces pompes sont utilisées dans des environnements difficiles, la fonte standard n'est souvent pas suffisante, en particulier pour l'eau salée ou les eaux usées corrosives.

-

Boîtier du moteur : nous les moulons pour qu'ils soient étanches.

-

Grilles d'admission : elles filtrent les grosses pierres qui pourraient endommager la turbine.

-

Mise à niveau des matériaux : pour de nombreux clients, nous passons de la fonte à l'acier inoxydable 316.. Cela empêche la rouille. Remplacer une pompe rouillée dans un puits profond est un véritable cauchemar, c'est pourquoi investir dès le départ dans un matériau de moulage de meilleure qualité est rentable à long terme.

Choix technique : fonte ou acier inoxydable

Nous guidons souvent nos clients à travers l'argumentaire « Mise à niveau matérielle ».

-

Fonte : Bon marché et efficace pour amortir les vibrations. Il fonctionne bien avec l'huile ou l'eau non corrosive.

-

Acier inoxydable (moulage à la cire perdue) : C'est le choix idéal. Le procédé de moulage à la cire perdue permet d'obtenir une surface plus lisse que celle obtenue avec le moulage au sable. Une surface plus lisse signifie moins de frottements pour l'eau. Moins de frottements signifie que la pompe consomme moins d'électricité pour effectuer le même travail.

Conclusion

Le choix de la pompe appropriée dépend de la compatibilité entre les caractéristiques physiques et l'application. Si vous déplacez de l'eau, le Centrifuge La pompe est votre outil de travail. Si vous avez besoin d'une pression élevée, choisissez Alternatif. Pour les huiles épaisses, optez pour Rotary. Et pour les puits profonds, faites confiance à Unités submersibles.

Cependant, la qualité d'une pompe dépend de celle de ses composants. En tant que fonderie, nous savons que la méthode de fabrication, en particulier moulage à la cire perdue —détermine l'efficacité et la durabilité des roues et des carters. Que vous soyez fabricant de pompes ou responsable de la maintenance, il est essentiel pour votre réussite à long terme de vous assurer que vos composants sont moulés à partir des alliages appropriés, tels que le SS316 ou le Duplex 2205.

Votre projet actuel nécessite-t-il des composants métalliques de haute précision ? Nous sommes spécialisés dans le moulage de géométries complexes pour l'industrie des pompes. Contactez-nous pour discuter de la manière dont nous pouvons fabriquer vos roues et vos carters avec une précision OEM.

Notes de bas de page

1. Présentation générale des composants et du fonctionnement d'une pompe centrifuge.

2. Principes scientifiques du comportement des fluides en mouvement.

3. Comprendre la force verticale et la résistance lors du pompage.

4. Mécanique technique des pompes volumétriques à mouvement alternatif.

5. Propriétés et applications de l'acier inoxydable Duplex 2205.

6. Guide des types de pompes rotatives et du traitement des fluides visqueux.

7. Définition technique de la viscosité des fluides et de la résistance à l'écoulement.

8. Explication de l'USGS sur les puits d'eau souterraine et le pompage.

9. Définition et avantages des alliages résistants à la corrosion.