Dans notre usine de production, nous rencontrons souvent des clients qui se demandent pourquoi nous continuons à verser du métal liquide alors que des techniques avancées machines à commande numérique exister. C'est une question légitime. La technologie moderne est impressionnante, mais elle se heurte souvent à des obstacles lorsqu'elle est confrontée à des géométries internes complexes ou à des alliages spécifiques à haute performance. Nous constatons directement que le recours exclusif à l'usinage peut entraîner un gaspillage excessif de matériaux et des compromis de conception qui limitent les performances des produits.

Les trois principaux avantages du moulage sont une liberté de conception illimitée, une grande polyvalence des matériaux et une efficacité économique supérieure grâce à une production proche de la forme finale. Ce procédé de fabrication permet de réaliser des structures internes complexes impossibles à usiner, prend en charge pratiquement tous les types d'alliages, quelle que soit leur dureté, et réduit considérablement le gaspillage de matières premières, ce qui en fait la colonne vertébrale de la fabrication industrielle moderne.

Pour vous aider à comprendre pourquoi cette technique ancienne mais en constante évolution reste cruciale, nous avons détaillé ses avantages spécifiques ci-dessous.

Comment le moulage permet-il une grande liberté dans la conception de pièces complexes ?

Lorsque nous nous réunissons avec les ingénieurs pour examiner les plans des nouveaux produits, nous identifions souvent des caractéristiques qui sont tout simplement impossibles à réaliser avec un outil. L'usinage standard fonctionne en lignes droites et ne peut pas atteindre les angles pour créer des chambres internes courbes. Cette limitation oblige les concepteurs à simplifier leur vision, sacrifiant souvent l'efficacité ou les performances simplement pour rendre la pièce fabriquable.

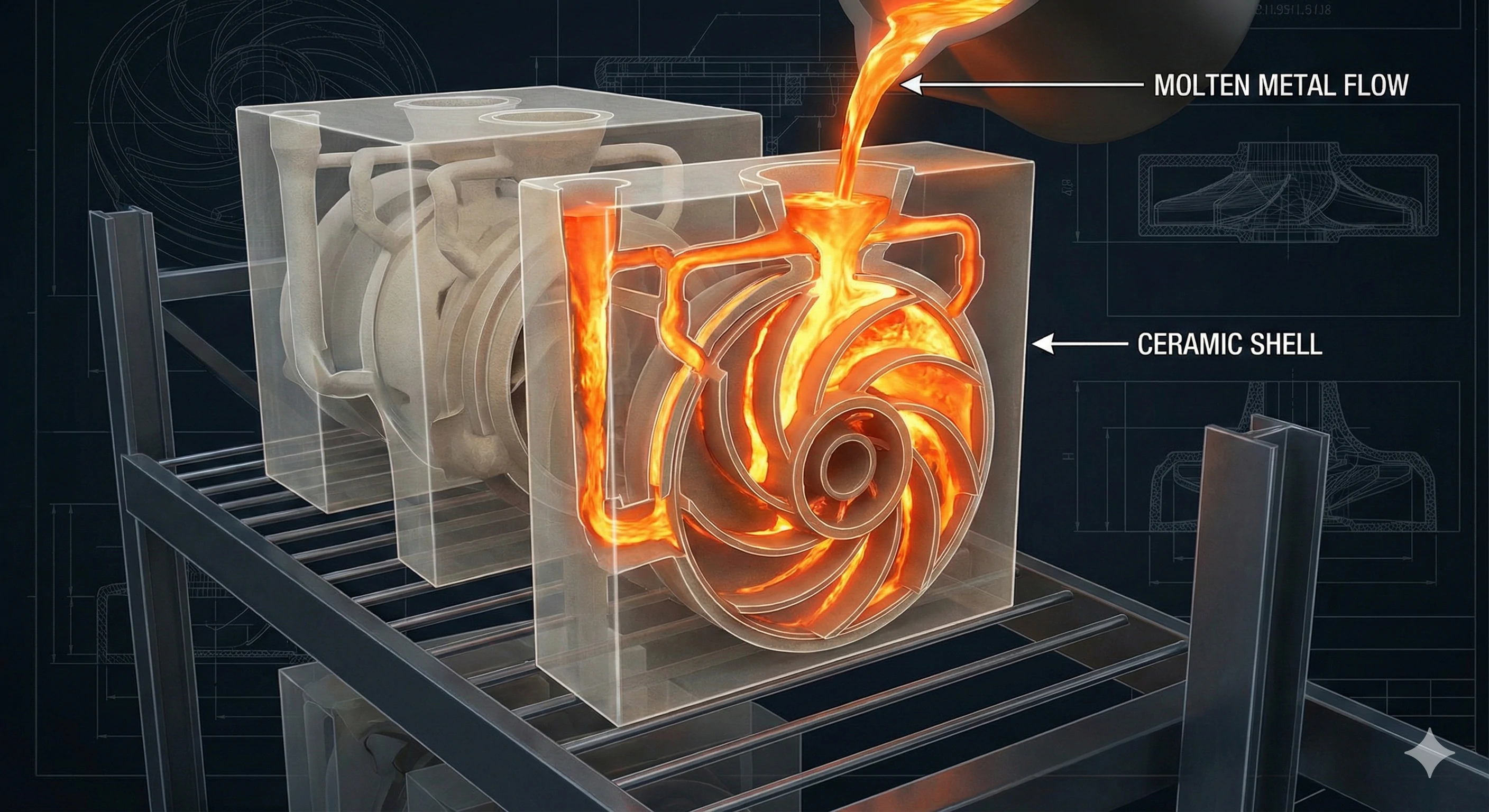

Le moulage élimine les restrictions géométriques en permettant au métal en fusion de prendre n'importe quelle forme définie par un moule, quelle que soit sa complexité. Cette capacité permet de créer des canaux internes complexes, des structures creuses et des courbes organiques que l'on trouve dans des composants tels que les roues de pompe, qui sont physiquement impossibles à fabriquer à l'aide de méthodes de fabrication soustractive ou de forgeage.

La principale raison pour laquelle nous défendons cette méthode est sa capacité à créer « l'impossible ». Dans le monde de fabrication par enlèvement de matière , vous êtes limité par la trajectoire de l'outil de coupe. Si un foret ne peut pas atteindre une zone spécifique, vous ne pouvez pas l'usiner. Cela représente un obstacle important pour les pièces telles que les corps de soupapes ou les roues de pompes, qui nécessitent des ailettes internes lisses et incurvées pour déplacer efficacement les fluides.

Briser la barrière de la ligne de mire

Dans notre fonderie, la gravité accomplit le travail qu'une machine CNC ne peut pas faire. Le métal liquide s'écoule dans chaque interstice de la coque en céramique ou du moule en sable. Cela nous permet de produire des pièces creuses avec des nervures de renfort internes, des caractéristiques qui réduisent le poids sans sacrifier l'intégrité structurelle. Par exemple, lorsque nous concevons des bases pour du matériel lourd, nous pouvons creuser le noyau afin d'économiser du matériau tout en conservant des dimensions externes robustes.

Si vous essayiez d'usiner ces structures creuses et nervurées à partir d'un bloc solide, vous passeriez des heures à découper le matériau sans parvenir à créer les contre-dépouilles. Le tableau ci-dessous met en évidence les avantages du moulage par rapport aux autres méthodes en termes de complexité des formes.

Comparaison des capacités géométriques de fabrication

| Fonctionnalité | Usinage CNC | Forgeage | Casting |

|---|---|---|---|

| Cavités internes | Limité (ligne de visée uniquement) | Impossible | Illimité |

| Sous-coupes | Difficile (nécessite des outils spéciaux) | Impossible | Facile |

| Profilés creux | Coûteux (nécessite un assemblage) | Non | Standard |

| Courbes organiques | Longueur (surfaçage 3D) | Limité | Naturel |

Pourquoi la polyvalence des matériaux est-elle un avantage clé du moulage ?

Dans nos opérations quotidiennes de fusion, nous traitons une vaste gamme d'alliages, de l'acier au carbone standard aux superalliages exotiques. Nous sommes souvent confrontés à des conceptions qui spécifient des matériaux incroyablement difficiles à couper ou à façonner à la force. Lorsqu'un projet exige un métal trop dur pour être usiné ou trop cassant pour être martelé, les fabricants qui s'appuient sur le forgeage ou l'usinage se retrouvent dans une impasse, ce qui les conduit à utiliser des substituts de matériaux sous-optimaux.

La polyvalence des matériaux permet aux ingénieurs de sélectionner l'alliage exact requis pour un environnement spécifique sans se soucier de l'usinabilité ou de la formabilité. Que l'application nécessite des superalliages résistants à la chaleur, de l'acier inoxydable résistant à la corrosion ou de l'aluminium léger, le moulage s'adapte aux métaux qui sont autrement trop durs, cassants ou difficiles à souder, garantissant ainsi que le produit final répond à tous les critères de performance.

Cette flexibilité change la donne pour les industries qui ont besoin de matériaux hautement performants. Dans l'usinage, l'« indice d'usinabilité » d'un métal détermine la vitesse et le coût de production. Les métaux plus durs usent les outils plus rapidement, ce qui fait grimper les prix. Dans notre procédé, cependant, la dureté n'a aucune importance pendant la phase de formage, car le métal est liquide. Si nous pouvons le faire fondre, nous pouvons le couler.

Au-delà des métaux standard

Cette liberté nous permet de travailler avec des matériaux qui seraient un cauchemar pour d'autres procédés. Par exemple, les superalliages à base de nickel comme Inconel sont indispensables dans les environnements à haute température, mais sont réputés difficiles à usiner. De même, fonte est excellent pour amortir les vibrations, mais trop fragile pour être forgé. En utilisant le moulage, nous nous assurons que le choix du matériau est dicté par la fonction de la pièce, telle que la résistance à la corrosion ou à la chaleur, plutôt que par les limites de l'équipement de fabrication.

Nous classons nos capacités matérielles afin d'aider nos clients à comprendre les options qui s'offrent à eux :

Catégories courantes d'alliages de moulage

| Catégorie | Alliages courants | Propriétés clés | Meilleure application |

|---|---|---|---|

| Ferreux | Acier au carbone, acier inoxydable 304/316 | Résistance, résistance à la corrosion | Quincaillerie structurelle, pièces marines |

| Métaux non ferreux | Aluminium, bronze, zinc | Léger, anti-étincelles | Aérospatiale, accessoires décoratifs |

| Superalliages | Inconel, Hastelloy | Résistance extrême à la chaleur | Aubes de turbine, traitement chimique |

Comment la production de pièces préformées favorise-t-elle l'efficacité économique ?

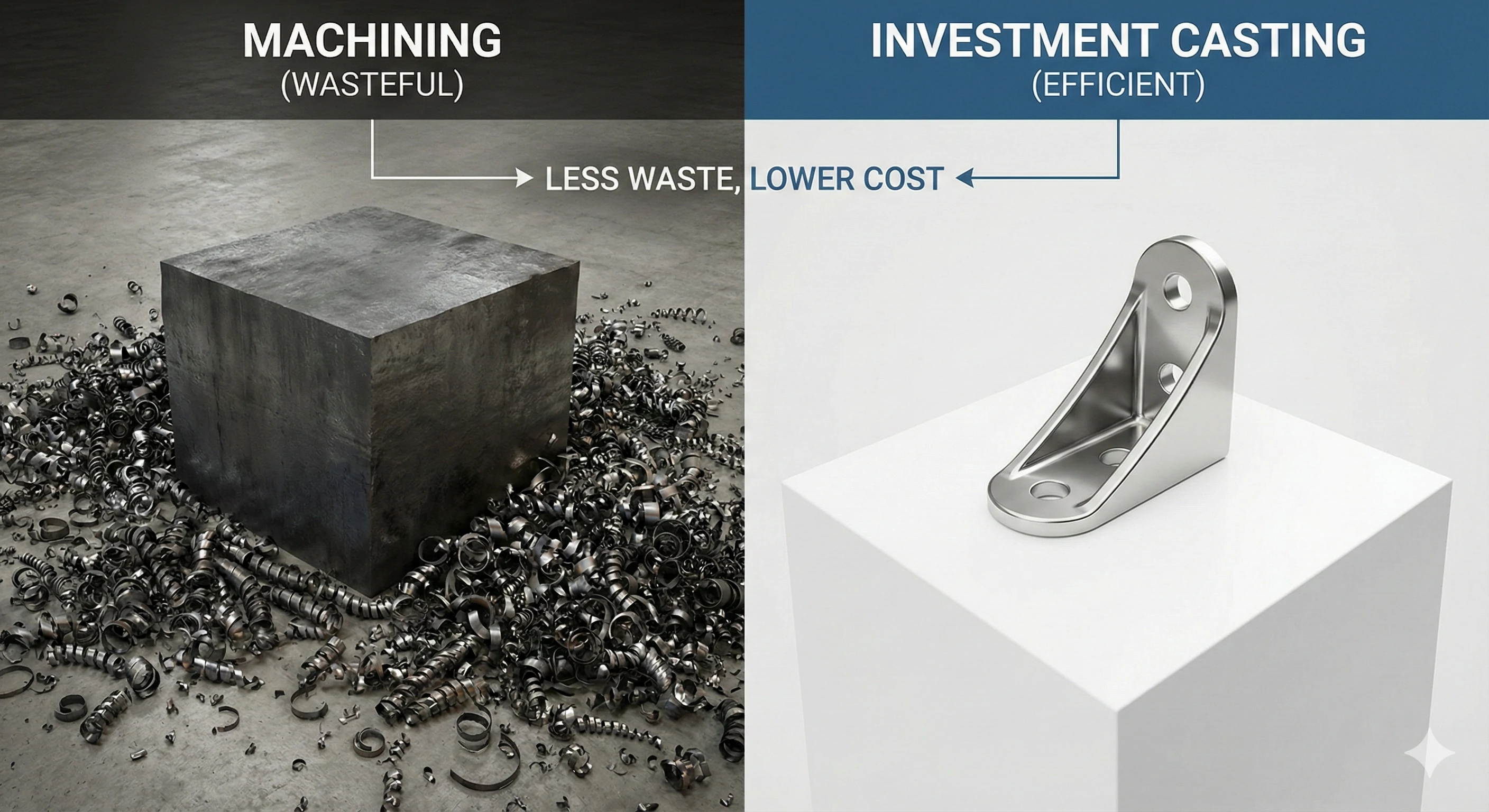

Nous calculons en permanence le coût des matières premières par rapport au poids du produit fini afin de maintenir nos prix compétitifs. Il est douloureux de voir un processus d'usinage transformer un énorme bloc d'acier inoxydable coûteux en un tas de ferraille juste pour révéler une petite pièce à l'intérieur. Cette approche « soustractive » est intrinsèquement source de gaspillage et fait grimper les coûts, en particulier lorsqu'il s'agit d'alliages de grande valeur.

La fabrication proche de la forme finale réduit considérablement les coûts de production en minimisant l'utilisation de matières premières et en éliminant pratiquement tout temps d'usinage. Contrairement aux méthodes soustractives qui peuvent transformer jusqu'à 80 % du matériau stocké en copeaux de rebut, le moulage produit des composants qui sortent du moule avec des dimensions très proches de leurs dimensions finales, ce qui se traduit par un rapport achat/vol beaucoup plus faible.

L'avantage économique ici est motivé par le ratio achat-vol —le poids de la matière première que vous achetez par rapport au poids de la pièce finale qui « vole » (ou est utilisée). Dans l'usinage, ce rapport est souvent médiocre. Vous pouvez acheter un bloc de 10 kg pour fabriquer une pièce de 2 kg, ce qui représente un gaspillage de 8 kg de matière. Dans notre usine, si nous avons besoin d'une pièce de 2 kg, nous coulons environ 2,5 kg de métal. Le gaspillage est minime et la carotte (l'entonnoir par lequel le métal est coulé) peut souvent être refondue et recyclée immédiatement.

Mise à l'échelle pour la production de masse

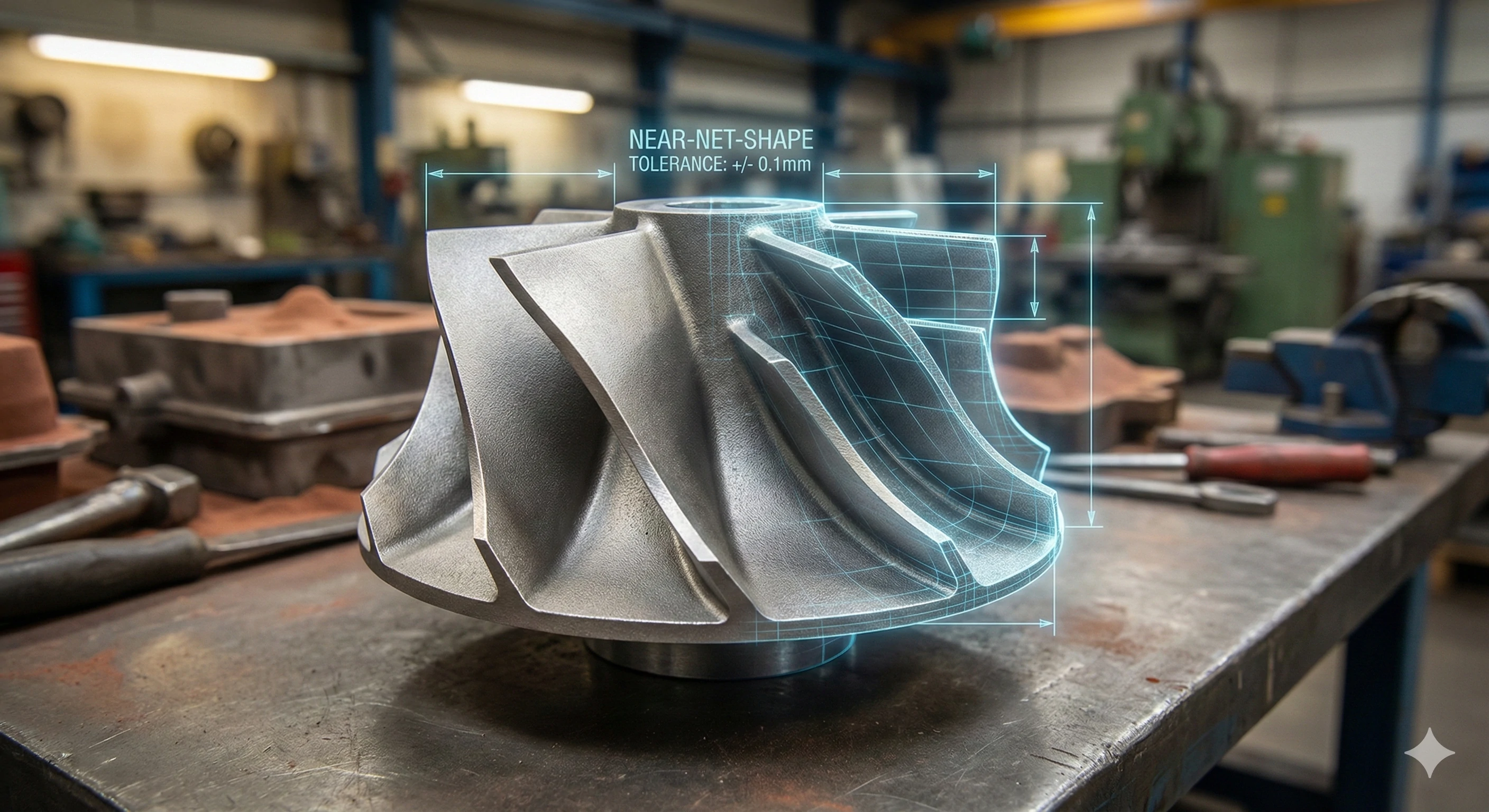

Une fois l'outillage de moulage créé, le coût unitaire diminue considérablement. La fabrication de 10 000 exemplaires d'une forme complexe devient rapide et peu coûteuse. Grâce à des méthodes de précision telles que moulage à la cire perdue Les tolérances sont si serrées (+/- 0,1 mm) que de nombreuses pièces ne nécessitent aucun usinage. Elles sont prêtes à l'emploi dès leur nettoyage. Cela permet d'économiser un nombre considérable d'heures de travail qui auraient autrement été consacrées au dressage, au tournage et au perçage.

Le coût des déchets : usinage vs moulage

| Facteur coût | Usinage CNC à partir de pièces solides | Moulage à la cire perdue |

|---|---|---|

| Utilisation des matériaux | Gaspillage élevé (copeaux/déchets) | Efficace (forme proche de la forme finale) |

| Ratio achat/vol | Souvent 5:1 ou plus | Généralement 1,2:1 |

| Main-d'œuvre d'usinage | Élevée (ébauche + finition) | Faible (finition uniquement) |

| Coût des outils | Faible (outils standard) | Modéré (moule requis) |

Pourquoi la résistance isotrope est-elle essentielle pour la sécurité ?

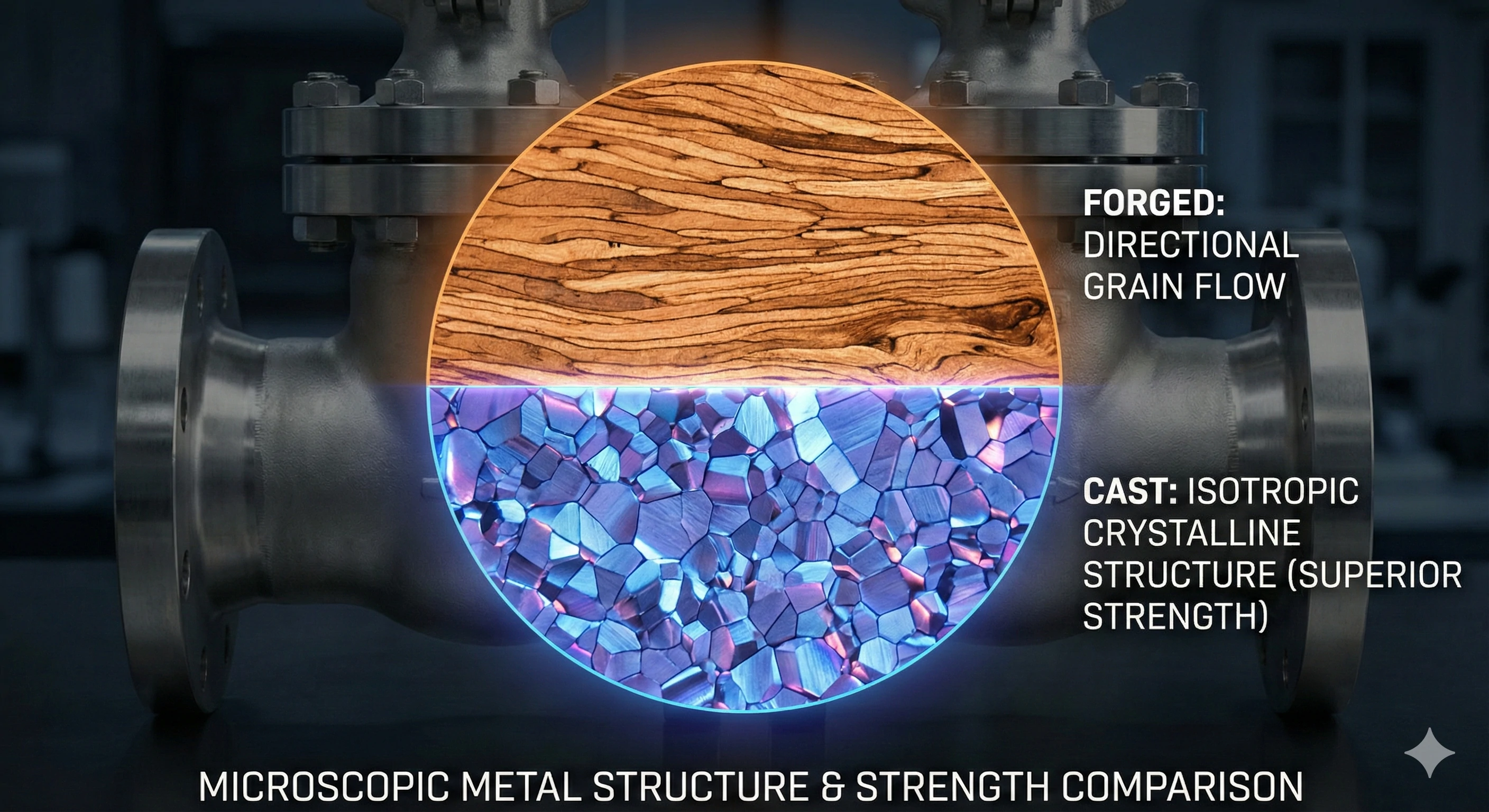

Lors de nos contrôles qualité, nous accordons une attention particulière à la manière dont une pièce résiste aux contraintes exercées dans différentes directions. Nous savons que les pièces forgées ont un « grain », similaire à celui du bois, qui les rend résistantes dans une direction mais potentiellement fragiles dans une autre. Cette directionnalité peut constituer un risque caché dans les composants soumis à des charges sous pression provenant de plusieurs angles, entraînant des défaillances inattendues sur le terrain.

La résistance isotrope garantit qu'un composant métallique possède des propriétés physiques et une durabilité identiques dans toutes les directions, ce qui évite les points faibles associés au flux directionnel des grains. Alors que le forgeage crée une résistance alignée avec la déformation du métal, le moulage offre une structure cristalline uniforme, ce qui en fait le choix le plus sûr et le plus fiable pour les pièces sous pression telles que les corps de soupapes qui subissent des contraintes de tous les côtés.

Il s'agit d'un point technique très apprécié des ingénieurs. Lorsque vous forgez une pièce, vous martelez le métal, ce qui allonge le grain. Si cela rend la pièce très résistante aux chocs dans le sens du coup de marteau, cela la rend également sensible aux contraintes transversales.

Facteurs de sécurité uniformes

Dans notre processus de moulage, le métal se solidifie uniformément en refroidissant. Cela crée une structure isotrope, ce qui signifie que les propriétés mécaniques... résistance à la traction , l'allongement et la dureté sont identiques, quelle que soit la manière dont vous les testez. Pour des composants tels que nos pièces en verre ou nos vannes haute pression, cela est incontournable. Le corps d'une vanne ne subit pas seulement une pression de haut en bas, il se dilate également dans toutes les directions. La résistance isotrope garantit l'absence de « côté faible » susceptible d'éclater sous la pression.

Étude de cas : pourquoi choisir le moulage pour les robinets en verre ?

Notre catalogue, et plus particulièrement nos robinets en verre, illustre parfaitement ces avantages dans un contexte réel. Nos clients exigent un produit capable de maintenir solidement en place de lourds panneaux en verre trempé, résistant aux éléments corrosifs extérieurs et aussi esthétique qu'un bijou. Nous avons très vite compris que les fabriquer à partir de plaques soudées donnerait un produit laid et fragile.

Nous utilisons le moulage à la cire perdue pour nos robinets en verre afin d'obtenir un corps en acier inoxydable sans soudures et résistant à la corrosion. Ce choix de fabrication garantit la haute intégrité structurelle nécessaire pour supporter des garde-corps en verre lourds, tout en offrant l'esthétique lisse et polie miroir requise pour les projets architecturaux haut de gamme.

C'est là que la théorie rencontre la pratique. Un robinet en verre doit être fabriqué en ou en acier inoxydable 316 pour résister aux environnements côtiers. Si nous essayions d'usiner ces raccords à partir d'un bloc d'acier inoxydable massif, le coût serait astronomique en raison du gaspillage de matière et du temps nécessaire pour fraiser la rainure de serrage complexe.

Le problème avec le soudage

Sinon, si nous essayions de souder des morceaux de tôle d'acier ensemble, nous introduirions un Zone affectée par la chaleur (HAZ) au niveau de chaque soudure. Ces soudures sont sujettes à la rouille et sont structurellement plus faibles que le métal de base. En coulant le tenon en une seule pièce monolithique, nous résolvons trois problèmes à la fois :

-

Esthétique : aucune soudure à meuler ou à dissimuler.

-

Durabilité : Aucun point faible affecté par la chaleur.

-

Coût : nous coulons exactement la forme nécessaire, ce qui minimise les déchets coûteux d'acier inoxydable.

Conclusion

Le moulage n'est pas seulement une méthode traditionnelle ; c'est le seul procédé de fabrication qui combine avec succès complexité géométrique, liberté de choix des matériaux et rentabilité. En choisissant cette voie, nous garantissons que nos produits, des plus complexes aux plus simples, sont fabriqués selon les normes de qualité les plus élevées. corps de soupape aux ferrures en verre robustes, sont sûrs, durables et économiques.

Si vous avez un projet qui semble impossible à réaliser ou qui nécessite un alliage spécifique pour obtenir de meilleures performances, ne faites aucun compromis sur votre vision. Tirez parti de la liberté de conception offerte par le moulage à la cire perdue. Envoyez-nous dès aujourd'hui votre dessin pour que nous l'examinions et discutons ensemble de la manière dont nous pouvons donner vie à vos pièces complexes de manière efficace.

Notes de bas de page

1. Définition et histoire de la commande numérique (CNC).

2. Aperçu des procédés et outils de fabrication soustractive.

3. Propriétés techniques et utilisations des alliages Inconel.

4. Entrée de l'Encyclopedia Britannica sur les propriétés de la fonte.

5. Explication du ratio achat-vol dans l'aérospatiale et la fabrication.

6. Guide détaillé du processus de moulage à la cire perdue.

7. Méthodes d'essai pour déterminer la résistance à la traction des matériaux.

8. Analyse des propriétés matérielles de l'acier inoxydable Duplex 2205.

9. Analyse technique de la zone affectée thermiquement (HAZ) dans les matériaux soudés.