Les applications du moulage à la cire perdue dans l'aérospatiale vont des composants critiques de la partie chaude des moteurs, tels que les aubes et les aubes de turbine, aux pièces structurelles du fuselage, telles que les supports de train d'atterrissage. Ce procédé dit « à la cire perdue » est la norme industrielle pour la création de pièces légères, proches de leur forme finale, à partir de superalliages trop durs ou trop complexes à usiner à l'aide des méthodes conventionnelles.

Comment exactement ce procédé ancestral contribue-t-il à l'avenir de l'aviation ? Explorons les domaines spécifiques dans lesquels le moulage à la cire perdue est incontournable.

Quelle est l'importance des composants dans la « partie chaude » d'un moteur à réaction ?

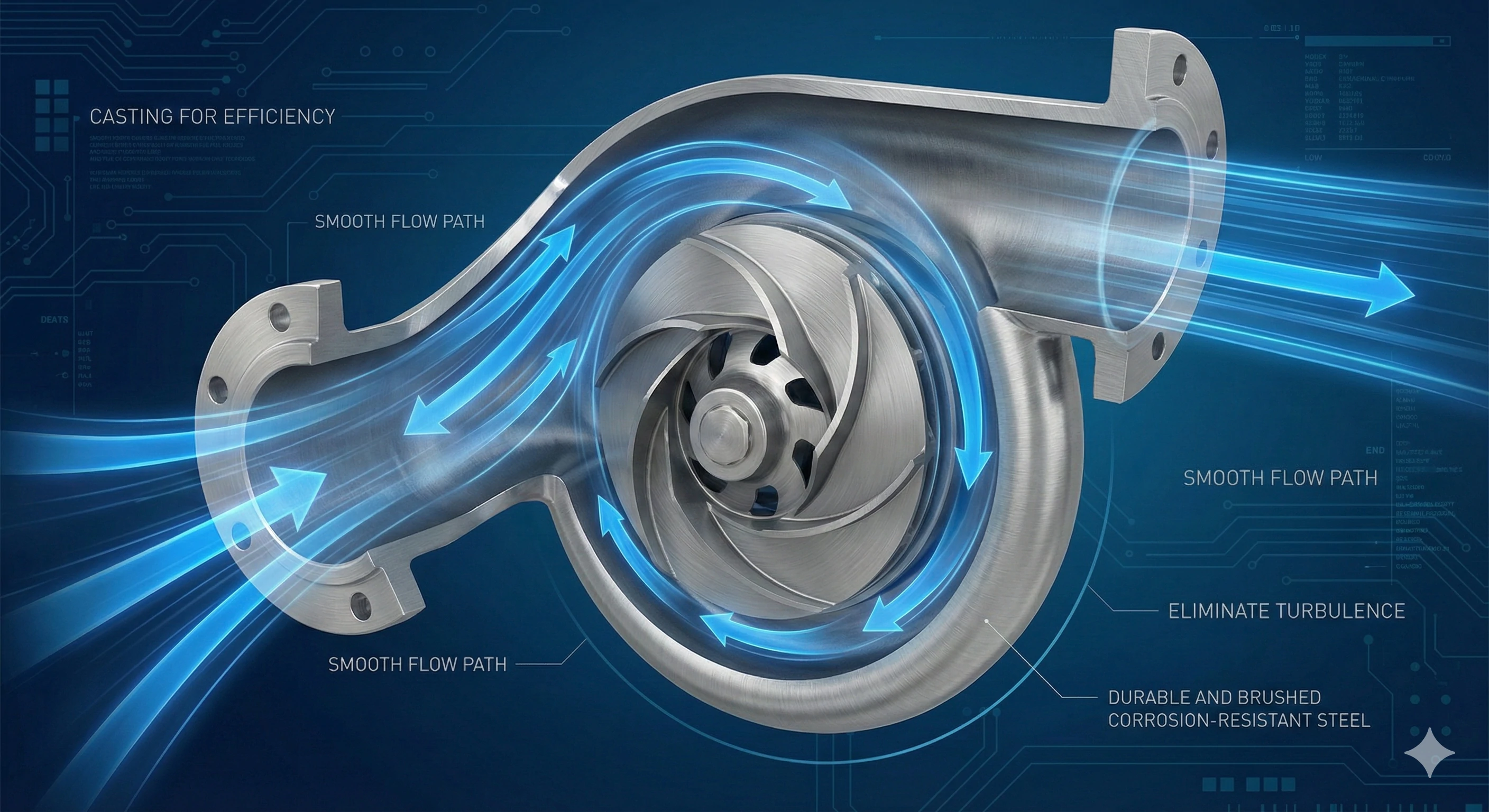

Le cœur de tout avion est son moteur, un endroit où les températures dépassent le point de fusion de la plupart des métaux standard. Grâce à notre expérience dans la production d'alliages haute performance, nous comprenons que la création de pièces pour cet environnement nécessite plus que le simple façonnage du métal ; elle nécessite la maîtrise de la thermodynamique. Si un fabricant ne peut pas contrôler la structure granulaire de l'alliage, le moteur subira une défaillance catastrophique.

La « section chaude » repose entièrement sur le moulage à la cire perdue pour les aubes de turbine, les aubes directrices et les chambres de combustion. Ces composants doivent résister à des températures supérieures à 1 400 °C tout en tournant à 10 000 tr/min. Le moulage permet aux ingénieurs de former des canaux de refroidissement internes dans les superalliages, ce qui est physiquement impossible à réaliser avec des outils de perçage ou d'usinage.

La « partie chaude » d'un moteur à réaction représente le summum de l'ingénierie métallurgique, et c'est la principale raison pour laquelle le moulage à la cire perdue est indispensable dans l'aérospatiale. Lorsque nous regardons une aube de turbine, nous ne regardons pas seulement un morceau de métal ; nous regardons un composant conçu pour résister à un enfer.

Aubes et aubes de turbine

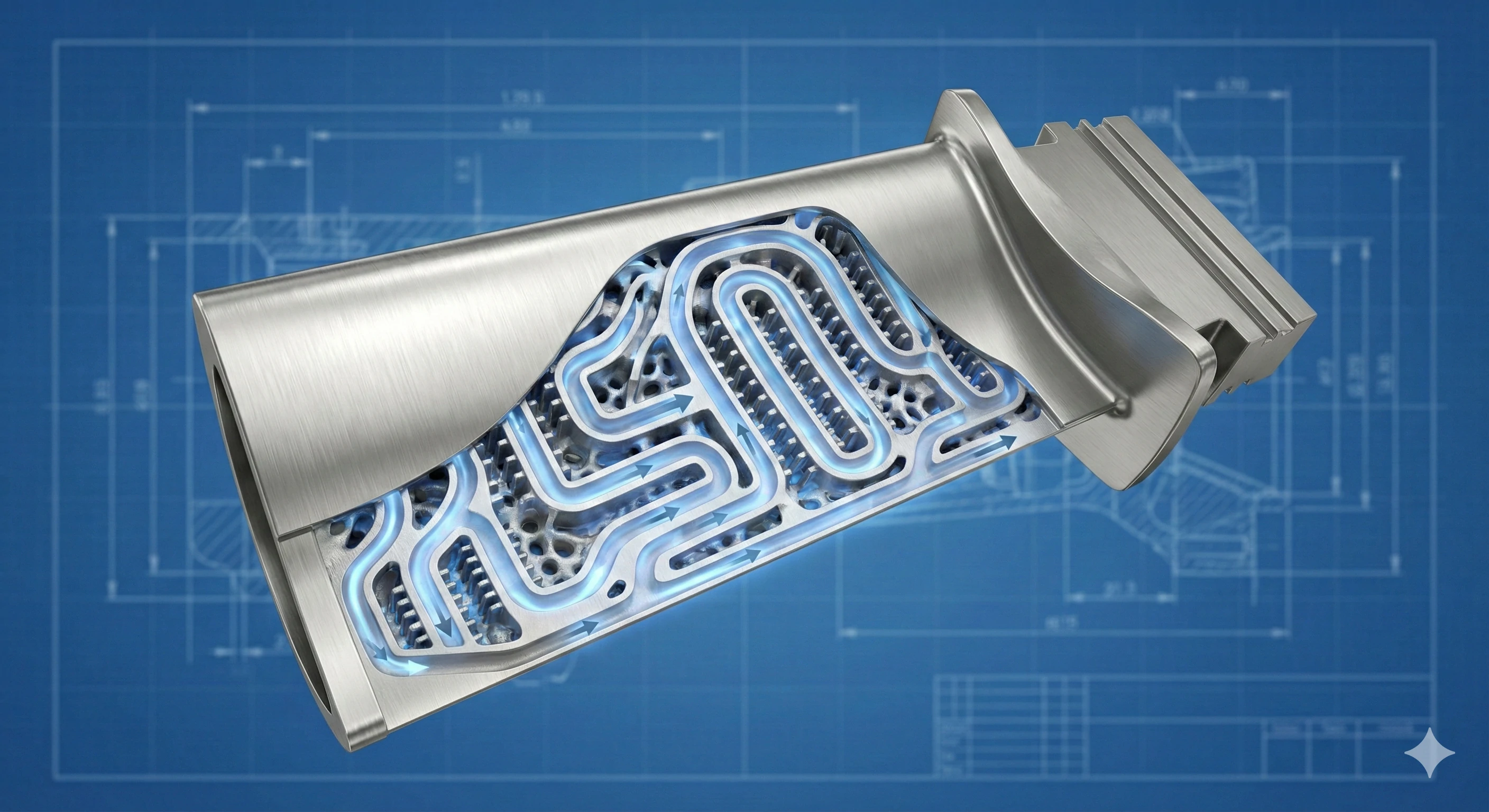

Les aubes de turbine fonctionnent dans un environnement souvent plus chaud que le point de fusion du métal lui-même. Comment est-ce possible ? Le secret réside dans le canaux de refroidissement internes. During the wax pattern injection phase of the investment casting process, noyaux en céramique sont placés à l'intérieur du moule. Une fois le métal coulé et la céramique lessivée, il reste un labyrinthe complexe de passages creux.

L'air froid provenant du compresseur circule à travers ces passages, créant ainsi un film d'air froid à la surface de la lame. Notre analyse technique nous permet de confirmer qu'il est tout simplement impossible d'usiner ces labyrinthes internes courbes. Une mèche de perçage ne peut pas se déplacer dans les angles à l'intérieur d'un bloc de métal solide. Seule la nature fluide du métal en fusion remplissant un vide peut y parvenir.

Combustion Chambers

De plus, la chambre de combustion, c'est-à-dire l'anneau où le carburant est allumé, nécessite des structures à parois minces et à haute résistance. Celles-ci sont généralement moulées à partir de superalliages à base de cobalt ou de nickel. Ces matériaux sont choisis pour leurs propriétés spécifiques :

Propriétés clés des superalliages dans la coulée des moteurs

| Type de matériau | Caractéristique principale | Application typique |

|---|---|---|

| Superalliages à base de nickel 3 | Haute résistance au fluage à des températures extrêmes | Aubes de turbine (haute pression) |

| Superalliages à base de cobalt | Excellente résistance à la corrosion et à la fatigue thermique | Aubes statiques et chambres de combustion |

| Alliages monocristallins | Élimination des joints de grains | Aubes de réacteur haute performance pour avions de chasse |

Grâce au moulage à la cire perdue, les ingénieurs peuvent produire ces composants de combustion sous forme de pièces uniques ou de grands segments, ce qui réduit le besoin de soudure. Les soudures sont souvent des points de tension, et dans la « section chaude », chaque point de tension est une défaillance potentielle. Le moulage offre donc une structure monolithique sans soudure qui garantit une sécurité supérieure.

Quel rôle joue le moulage dans l'intégrité de la cellule et de la structure ?

Alors que le moteur fournit la poussée, la cellule supporte la charge. Dans nos opérations quotidiennes impliquant la manipulation de matériel lourd, nous accordons la priorité à la cohérence structurelle, ce qui correspond exactement aux exigences des ingénieurs aérospatiaux en matière de trains d'atterrissage et d'assemblages d'ailes. Une pièce solide mais trop lourde consomme inutilement du carburant ; une pièce légère mais fragile met en danger les passagers. Trouver le juste équilibre entre ces deux aspects est un combat permanent.

Le moulage à la cire perdue offre une solution pour garantir l'intégrité de la cellule en permettant un « allègement » grâce à une conception bionique. Il permet de produire des supports de train d'atterrissage, des fixations d'ailes et des entretoises robustes à partir de titane et d'aluminium. Ce procédé élimine le poids excédentaire sans compromettre la résistance, ce qui permet d'obtenir des formes organiques qui répartissent efficacement les charges lourdes lors du décollage et de l'atterrissage.

La structure d'un avion est un modèle d'efficacité. Chaque gramme de poids économisé sur un support ou une fixation se traduit par une économie de carburant tout au long de la durée de vie de l'avion. C'est là que la liberté géométrique offerte par le moulage à la cire perdue devient un avantage stratégique par rapport à l'usinage.

Composants du train d'atterrissage

Le train d'atterrissage génère un choc considérable à chaque fois qu'un avion touche le sol. Les supports, les jambes de force et les biellettes de torsion doivent absorber des forces d'impact incroyables sans se fissurer. Nous voyons souvent les fabricants se tourner vers les pièces moulées en titane pour ces applications. Le titane est réputé pour être difficile à usiner (il est collant et détruit les outils), mais il s'écoule parfaitement dans un moule en céramique. En moulant ces grandes pièces structurelles, les fabricants évitent les déchets associés à l'usinage d'énormes blocs de titane coûteux.

Connecteurs d'ailes et rails de volets

Les mécanismes qui actionnent les volets et les ailerons sont essentiels au contrôle du vol. Ces connecteurs sont souvent des pièces complexes, de forme tridimensionnelle, qui doivent s'intégrer dans des espaces restreints à l'intérieur de l'aile. Leur usinage à partir d'un bloc solide nécessiterait plusieurs réglages sur une machine CNC à 5 axes, ce qui augmenterait le temps et le coût.

Le concept d'« allègement »

L'un des avantages les plus importants que nous observons dans le moulage est la possibilité de concevoir des formes « bioniques » ou organiques.

-

Optimisation topologique : Les ingénieurs peuvent utiliser des logiciels pour déterminer exactement où la contrainte s'exerce sur une pièce.

-

Enlèvement de matière : le métal n'est placé qu'aux endroits où existe un chemin de charge.

-

Résultat : la pièce moulée finale ressemble presque à un squelette, évoquant davantage une structure osseuse qu'une pièce usinée massive.

Cette approche maximise le rapport poids/résistance.. Dans le cadre du développement de nos propres produits, nous savons que réduire ne serait-ce que 10 % du coût des matériaux tout en conservant la résistance constitue un avantage considérable. Dans le secteur aérospatial, cet avantage est multiplié par les économies de carburant réalisées sur 20 ans de service.

Comment les systèmes fluidiques et hydrauliques dépendent-ils du moulage à la cire perdue ?

Un avion est un réseau de fluides : carburant, huile hydraulique et systèmes de gestion de l'air. Lorsque nous testons des vannes pour des applications industrielles, nous vérifions l'absence de fuites sous pression, mais l'aérospatiale applique une tolérance zéro en la matière. Une fuite minuscule dans un collecteur hydraulique à 30 000 pieds d'altitude entraîne une perte de contrôle des surfaces. Vous ne pouvez pas vous fier à des assemblages composés de plusieurs pièces boulonnées ensemble ; vous avez besoin d'une construction monobloc.

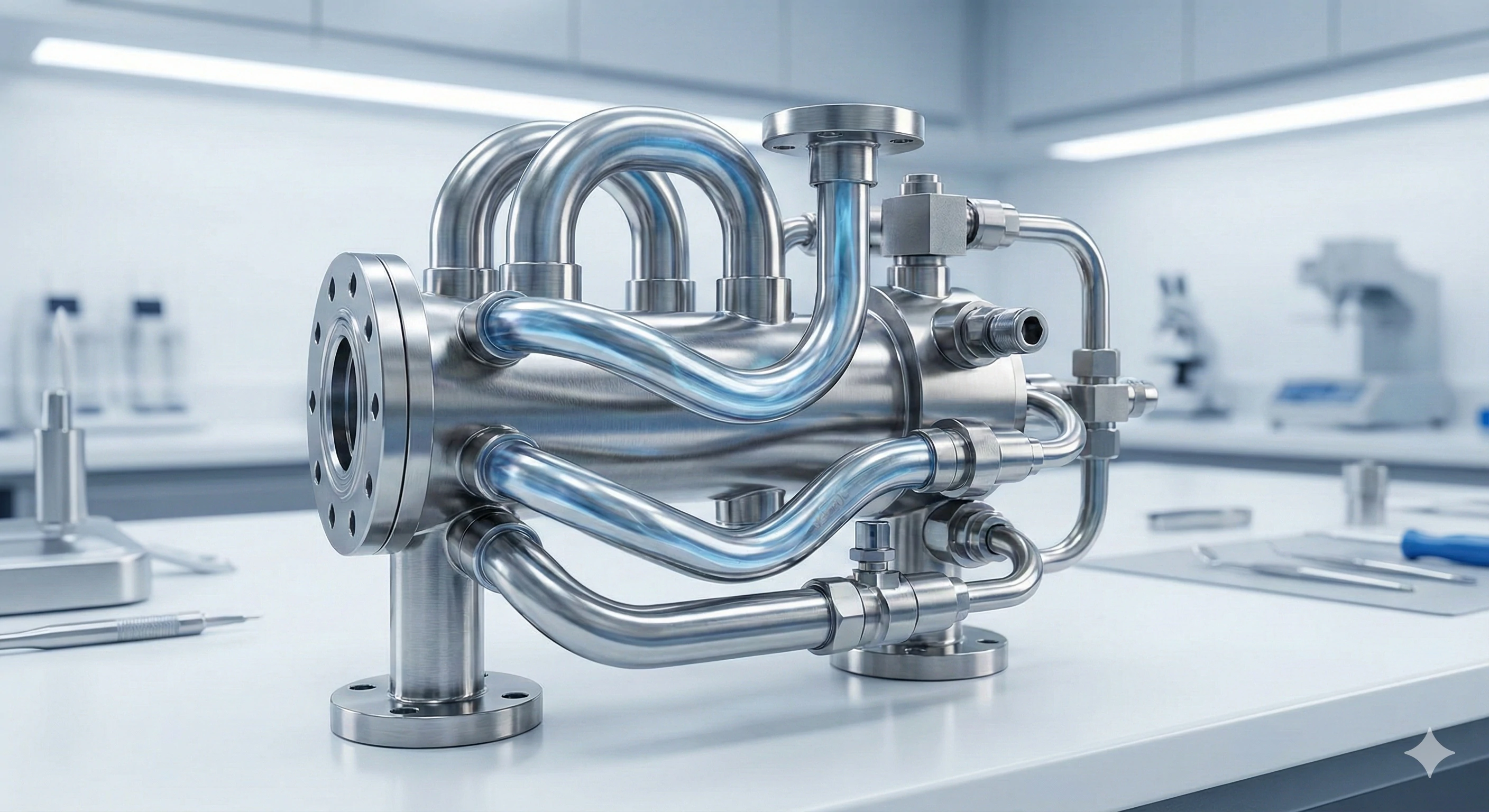

Les systèmes fluidiques s'appuient sur le moulage à la cire perdue pour produire des boîtiers complexes et étanches destinés aux pompes à carburant, aux collecteurs hydrauliques et aux systèmes de filtration. En moulant ces composants en une seule pièce en acier inoxydable ou en aluminium, les ingénieurs éliminent les risques de fuites causés par les joints et les raccords, garantissant ainsi que le « système nerveux » de l'avion reste pressurisé et fonctionnel.

Le « système nerveux » d'un avion fonctionne grâce à un système hydraulique à haute pression. Ces systèmes actionnent le gouvernail, les gouvernes de profondeur et le train d'atterrissage. Les composants qui régissent ce flux, à savoir les collecteurs et les pompes, sont étonnamment complexes.

Collecteurs hydrauliques

A distributeur hydraulique est essentiellement un régulateur de circulation pour les fluides. Il dirige l'huile hydraulique vers différents actionneurs. À l'intérieur, un collecteur peut comporter des dizaines de canaux, d'orifices et de sièges de soupapes qui se croisent.

-

Limites d'usinage : Il est risqué de percer des trous profonds et entrecroisés dans un bloc solide. Si le foret dévie ne serait-ce que légèrement, il pénètre dans un canal voisin, ce qui rend la pièce entière inutilisable.

-

Solution de moulage : Avec le moulage à la cire perdue, les canaux internes sont formés par le modèle en cire. Nous pouvons créer des chemins d'écoulement lisses et courbes qui réduisent les turbulences et les chutes de pression. Le fluide s'écoule mieux autour d'une courbe moulée qu'autour d'un angle vif percé.

Composants du système d'alimentation en carburant

Les pompes à carburant et leurs boîtiers sont confrontés à un autre défi : la corrosion et la résistance chimique. Le carburant pour avions peut être agressif, et l'environnement est soumis à des changements rapides de température.

Sélection des matériaux : acier inoxydable 17-4 PH

Nous rencontrons fréquemment Acier inoxydable 17-4 PH dans ces applications. Il s'agit d'un acier durcissant par précipitation qui offre un excellent équilibre entre haute résistance et bonne résistance à la corrosion.

| Composant | Fonction | Pourquoi Cast ? |

|---|---|---|

| Boîtier de pompe à carburant | Abrite la turbine et dirige le débit de carburant | Les formes volutes complexes améliorent l'efficacité de la pompe. |

| Soupapes de purge d'air | Gèrent l'air chaud provenant du moteur | Doivent supporter des chocs thermiques importants sans se déformer. |

| Têtes de filtre | Permet de monter des filtres à carburant/huile | Regroupe plusieurs points de fixation en une seule pièce. |

En moulant ces composants de gestion des fluides, nous garantissons que les surfaces internes sont lisses et exemptes de bavures (fréquentes lors de l'usinage). Dans un système hydraulique, une bavure métallique peut bloquer une vanne et provoquer une défaillance catastrophique. Le moulage offre intrinsèquement une finition interne plus propre.

Pourquoi les composants intérieurs et de cabine sont-ils fabriqués selon ce procédé ?

Si les passagers voient rarement le cœur du moteur, ils interagissent avec les composants moulés chaque fois qu'ils s'assoient. Dans nos discussions sur la conception, nous insistons sur le fait que l'esthétique et la fonctionnalité ne s'excluent pas mutuellement. L'intérieur d'un avion doit avoir un aspect haut de gamme pour les voyageurs en classe affaires tout en résistant à l'usure de milliers de cycles de vol. Le plastique se casse ; le métal usiné est trop lourd.

Les composants intérieurs et de la cabine sont fabriqués selon un procédé de moulage à la cire perdue afin d'allier esthétique et durabilité dans les mécanismes des sièges, les loquets de chargement et les équipements de cuisine. Cette méthode permet d'obtenir des pièces en aluminium ou en acier à parois minces et résistantes qui réduisent le poids de la cabine, tout en offrant des finitions de surface de haute qualité, telles que le placage à l'or ou le polissage, pour des équipements de classe affaires luxueux.

Le succès commercial d'une compagnie aérienne dépend souvent du confort des passagers et de l'efficacité du fret. Bien que ces éléments ne soient pas « essentiels au vol » au même titre qu'une pale de moteur, ils sont « essentiels à l'activité ». Si un loquet de fret se casse, le fret ne peut pas être chargé. Si le mécanisme d'un siège en première classe se bloque, la compagnie aérienne perd un client qui paie cher.

Mécanismes d'assise et charnières

Les sièges d'avion modernes sont de véritables merveilles d'ingénierie. Ils doivent pouvoir s'incliner, être équipés d'un repose-jambes et supporter des passagers de poids différents, tout en étant incroyablement légers afin d'économiser du carburant.

-

Le problème : une charnière usinée est lourde et encombrante.

-

La solution : Une charnière moulée par coulée de précision peut être conçue avec une armature mince (construction en I). Elle apporte de la résistance uniquement là où cela est nécessaire.

-

Résultat : une rangée de sièges qui permet d'économiser 50 livres de carburant génère d'importantes économies de carburant sur une année.

Systèmes de fret

Sous le pont passagers, la soute utilise des systèmes de verrouillage robustes pour sécuriser les palettes. Ces « loquets de chargement » doivent retenir des milliers de kilos de fret en cas de turbulences. Ils sont souvent fabriqués en acier 17-4 PH ou en alliages d'aluminium à haute résistance. Ils doivent être solides, résistants aux chocs et suffisamment bon marché pour être fabriqués en grande quantité. Le moulage à la cire perdue est le seul procédé qui offre à la fois une résistance élevée et des coûts de production moyens.

Liberté esthétique

Pour les cabines affaires et première classe, l'attrait visuel est primordial. Les designers recherchent des courbes organiques, des poignées ergonomiques et des finitions élégantes. Le moulage à la cire perdue permet d'obtenir une finition de surface (généralement 125 RMS ou mieux) facile à polir.

Nous pouvons prendre un support d'accoudoir en aluminium moulé, le polir et l'anodiser pour lui donner l'apparence d'une œuvre d'art moderne. Cette « sensation haut de gamme » est difficile à obtenir avec de la tôle emboutie ou du plastique.

Choix des matériaux pour les intérieurs

| Application | Matériau | Raison |

|---|---|---|

| Structure du siège | Aluminium 356 | Léger, bon rapport résistance/poids. |

| Verrous pour cargaison | Acier 17-4 PH | Haute résistance aux chocs, durabilité. |

| Loquets de cuisine | Série 300 en acier inoxydable | Résistance à la corrosion (éclaboussures de nourriture/boissons), facile à nettoyer. |

Pourquoi les ingénieurs aérospatiaux préfèrent-ils le moulage à la cire perdue aux autres méthodes ?

Le choix d'un procédé de fabrication est essentiellement une décision de gestion des risques. Notre équipe d'ingénieurs sait que le changement de méthode de production peut introduire des variables, mais le moulage à la cire perdue offre une stabilité que les autres méthodes n'ont pas. Lorsqu'il s'agit de matières premières coûteuses et de certifications de sécurité strictes, le coût d'une erreur est astronomique.

Les ingénieurs aérospatiaux préfèrent le moulage à la cire perdue, car c'est la seule méthode viable pour façonner des superalliages et des métaux réactifs comme le titane en formes complexes proches de la forme finale. Ce procédé réduit considérablement le gaspillage de matière par rapport à l'usinage, garantit des propriétés mécaniques constantes tout au long des cycles de production et répond aux normes de qualité AS9100 rigoureuses requises pour la sécurité des vols.

Pourquoi les ingénieurs reviennent-ils sans cesse à un procédé vieux de plusieurs milliers d'années ? La réponse se trouve à la croisée de la science des matériaux et de l'économie.

1. Compatibilité des superalliages

Comme nous l'avons évoqué précédemment, l'aérospatiale repose sur les superalliages ( , Hastelloy, Waspaloy). Ces matériaux sont spécialement conçus ne se déforme pas et ne se coupe pas facilement.

-

Le cauchemar de l'usinage : Si vous essayez d'usiner l'Inconel à l'aide d'une machine à commande numérique, vous allez rapidement user vos coûteuses fraises en carbure. Ce matériau s'endurcit à l'usinage, ce qui signifie qu'il devient plus dur à mesure que vous le coupez.

-

Facilité de moulage : Dans le moulage à la cire perdue, nous n'avons pas besoin de couper le métal, nous le fondons. Cela permet d'éviter complètement le problème de dureté.

2. Forme proche de la forme finale et ratio « acheter pour voler »

Dans le domaine aérospatial, le ratio « Buy-to-Fly » (achat par rapport au vol) est un indicateur essentiel. Il compare le poids des matières premières achetées au poids de la pièce finale qui vole.

-

Usinage : Vous pourriez acheter un bloc de titane de 10 kg pour usiner un support de 1 kg. Le rapport achat/utilisation est de 10:1. Vous venez de gaspiller 90 % de titane coûteux sous forme de copeaux.

-

Distribution : Vous coulez 1,5 kg de titane pour obtenir un support de 1 kg (en tenant compte de la porte et de la montée). Le rapport est de 1,5:1.

Cette réduction massive des déchets fait du moulage le choix économique le plus avantageux pour les matériaux coûteux. Le ratio achat-vol est un indicateur essentiel.

3. Répétabilité et certification

Une fois qu'un moule est créé et qualifié (un processus appelé « inspection du premier article »), toutes les pièces suivantes sont pratiquement identiques. Dans notre usine, nous savons que la cohérence est essentielle. Avec l'usinage, l'usure des outils modifie les dimensions de la pièce au fil du temps. Avec le moulage, le moule en céramique est détruit, mais le moule d'injection de cire reste constant. Cela garantit que la 1 000e pièce a les mêmes dimensions que la 1re pièce, ce qui est une exigence pour Certification AS9100 .

Comment pouvons-nous apporter la précision aérospatiale aux industries commerciales ?

L'écart entre l'ingénierie aérospatiale et le matériel commercial se réduit. Nous pensons que les normes rigoureuses utilisées pour construire des moteurs à réaction devraient s'appliquer aux produits que les gens utilisent tous les jours, comme les garde-corps en verre et les systèmes de douche. Pourquoi se contenter de « assez bien » alors que la technologie existe pour produire « parfait » ?

Nous apportons la précision aérospatiale aux industries commerciales en adoptant des mesures de contrôle qualité strictes telles que les essais non destructifs (END) et la traçabilité des matériaux pour nos produits de quincaillerie en verre. En appliquant la même logique que celle utilisée pour les aubes de turbine (inspection aux rayons X et certification chimique exacte), nous garantissons à nos clients industriels des pièces moulées durables, sûres et hautement performantes, sans le prix de l'aérospatiale.

Dans notre usine de fabrication, nous avons adopté une philosophie : « La qualité aérospatiale pour les applications commerciales ».

Même si nous fabriquons des robinets en verre ou des charnières hydrauliques plutôt que des aubes de turbine, les principes physiques de la défaillance sont les mêmes. Une bulle (porosité) à l'intérieur d'une pièce moulée crée un point faible. Si ce point faible se trouve dans la balustrade d'un balcon soutenant une vitre au 20e étage, les conséquences peuvent être graves.

Transfert de technologie : CND (contrôle non destructif)

Dans le domaine aérospatial, chaque pièce moulée critique est soumise à une radiographie. Nous appliquons ce même principe à notre matériel commercial robuste.

-

Inspection par rayons X : nous pouvons voir l'intérieur du métal afin de nous assurer qu'il ne présente aucune fissure interne ni aucun rétrécissement.

-

Inspection par ressuage : nous utilisons cette méthode pour détecter les fissures microscopiques à la surface qui ne sont pas visibles à l'œil nu.

La plupart de nos concurrents commerciaux ignorent ces étapes afin de réduire leurs coûts. Nous les incluons car la durabilité est la marque de fabrique de notre entreprise.

Traçabilité des matériaux

Lorsque Boeing achète une pièce, l'entreprise reçoit un « certificat d'usine » attestant précisément des composants chimiques présents dans le métal. Nous offrons la même transparence. Lorsque vous achetez notre acier inoxydable 316 ou matériel, nous pouvons retracer la matière première jusqu'au four.

-

Pourquoi est-ce important ? L'« acier inoxydable » bon marché rouille souvent car il ne contient pas de nickel ni de molybdène.

-

Notre promesse : notre analyse spectrométrique garantit que la composition chimique est conforme à la norme, empêchant ainsi la rouille et la corrosion, même dans les environnements côtiers.

L'avantage Allwin/Aleader

Nous sommes spécialisés dans le comblement de ce fossé. Nous utilisons le Procédé à la cire perdue pour créer des conceptions complexes pour les architectes et les constructeurs, qui offrent l'attrait visuel d'un intérieur de cabine luxueux et la résistance structurelle d'un composant de cellule d'avion. Que vous ayez besoin de capacités OEM personnalisées pour une nouvelle gamme de produits ou d'un stock fiable pour la distribution, nous concevons nos moules avec une précision « Near-Net-Shape », ce qui vous permet d'économiser des coûts d'usinage et de garantir une finition impeccable.

Conclusion

Le moulage à la cire perdue est le héros méconnu du ciel. Du cœur incandescent d'un moteur à réaction au loquet d'une porte cargo, ce procédé permet aux avions de voler plus vite, plus léger et plus sûr. Il surmonte les limites de l'usinage traditionnel, permettant l'utilisation de superalliages et de formes bioniques qui définissent l'aviation moderne.

Dans notre entreprise, nous pensons qu'il n'est pas nécessaire de construire une fusée pour obtenir des pièces de qualité aérospatiale. Nous fournissons des pièces moulées de haute précision pour des applications architecturales et industrielles, apportant à vos projets une sécurité et une finition dignes de l'aéronautique. Si vous êtes prêt à améliorer la qualité de vos produits grâce à une ingénierie qui résiste à l'épreuve du temps, Contactez notre équipe dès aujourd'hui pour obtenir un devis ou une consultation en matière de conception.

Notes de bas de page

1. Définition de l'intégrité structurelle dans le contexte de l'ingénierie.

2. Aperçu des noyaux céramiques utilisés dans le moulage à la cire perdue.

3. Propriétés et applications des superalliages à base de nickel.

4. Explication de l'optimisation topologique pour la conception légère.

5. Fonctionnement et conception des collecteurs hydrauliques.

6. Données techniques pour l'acier inoxydable 17-4 PH à durcissement par précipitation.

7. Guide pour travailler avec l'Inconel et les superalliages.

8. Définition et importance du ratio « buy-to-fly ».

9. Détails sur les normes de gestion de la qualité aérospatiale AS9100.