Lorsque nous analysons la nomenclature d'un véhicule moderne dans notre service d'ingénierie, nous examinons plus de 30 000 pièces individuelles fonctionnant à l'unisson. De notre point de vue, dans l'usine, les composants structurels et résistants à la chaleur les plus critiques ne sont ni estampés ni usinés, mais moulés. Nous guidons fréquemment nos clients dans le choix complexe entre le moulage au sable, le moulage à la cire perdue et le moulage de précision, sachant qu'environ 15 à 20 % du poids total d'un véhicule provient de ces processus de métallurgie des métaux liquides.

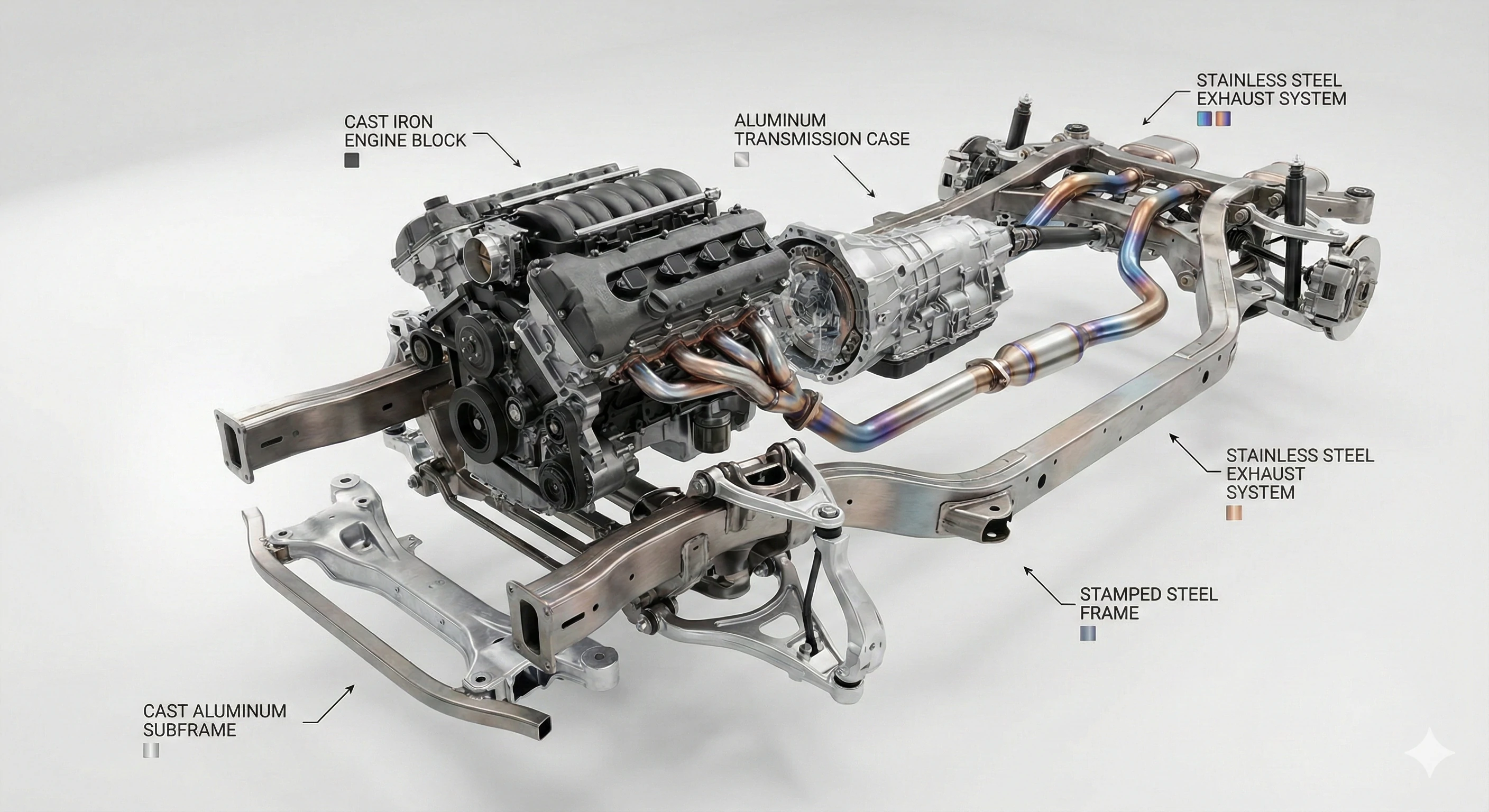

Les pièces automobiles fabriquées par moulage vont des blocs moteurs en fonte massive et des carters de transmission en aluminium aux collecteurs d'échappement de précision en acier inoxydable. Les fabricants utilisent le moulage au sable pour les composants structurels lourds, le moulage sous pression pour les boîtiers légers et le moulage à la cire perdue pour les pièces haute performance et résistantes à la chaleur, telles que les roues de turbocompresseur et les composants du système d'alimentation en carburant.

Décomposons le véhicule par méthode de fabrication afin que vous puissiez comprendre exactement quel processus permet de construire quelle pièce.

1. Les poids lourds : quelles pièces nécessitent un moulage au sable ?

Dans notre fonderie, nous décrivons souvent le moulage au sable à nos partenaires automobiles comme la méthode « lourde ». Il ne s'agit pas d'obtenir la plus grande précision de surface possible, mais plutôt de créer des structures massives et durables capables de résister à l'explosion de la combustion interne. Lorsque nous coulons de la fonte grise ou de l'aluminium dans ces moules en sable, nous visons généralement une production à grand volume où la complexité interne, comme les passages de liquide de refroidissement, est plus importante qu'une finition miroir.

Le moulage au sable est principalement utilisé pour la fabrication de blocs moteurs lourds, de culasses et de disques de frein (rotors). Cette méthode permet aux ingénieurs de créer des cavités internes complexes à l'aide de noyaux en sable, ce qui en fait la norme pour la production de grands composants en fonte ou en aluminium qui servent de base structurelle au véhicule.

Pour comprendre l'application du moulage au sable dans le secteur automobile, il faut se pencher sur le « cœur » de la voiture. Le bloc moteur est le plus grand composant moulé d'un véhicule standard. Nous utilisons Sable vert ou les procédés Lost Foam, car ce sont les moyens les plus rentables pour former les géométries internes complexes requises pour les cylindres et les galeries d'huile. Si nous essayions d'usiner un bloc moteur à partir d'une billette solide, le coût serait astronomique et le gaspillage de matière inacceptable.

Les disques de frein (rotors) en sont un autre exemple classique. D'après notre expérience, Fonte grise est le matériau de choix ici. Il possède une excellente conductivité thermique et une grande capacité d'amortissement. Lorsque vous freinez, l'énergie cinétique se transforme en une chaleur intense. Un rotor en fonte moulée au sable absorbe et dissipe cette chaleur sans se déformer, ce qui est essentiel pour la sécurité. Bien qu'il existe des freins en céramique pour les supercars, le rotor en fonte moulée au sable reste la norme industrielle pour 99 % des véhicules de tourisme.

Vous trouverez ci-dessous une liste des raisons pour lesquelles nous avons choisi le moulage au sable pour ces composants spécifiques :

Caractéristiques principales des pièces moulées au sable pour l'industrie automobile

| Composant | Matériau | Pourquoi le moulage au sable ? |

|---|---|---|

| Bloc moteur | Fonte / Aluminium | Permet aux « noyaux » de créer des chemises de refroidissement internes et des cavités de cylindre. |

| Bloc moteur | Fonte / Aluminium | Permet aux « noyaux » de créer des chemises de refroidissement internes et des cavités de cylindre. |

| Arbres à cames | Fonte trempée | Crée une surface dure et résistante à l'usure sur les lobes de came tout en conservant la résistance du noyau. |

2. Les coques : quels composants dépendent du moulage sous pression ?

Lorsque nous nous concentrons sur la « peau » et les boîtiers des systèmes mécaniques, nous nous tournons vers le moulage sous pression. Dans notre planification de production, nous réservons cette méthode à la fabrication à grande vitesse de métaux non ferreux tels que l'aluminium, le magnésium et le zinc. Les temps de cycle sont ici incroyablement rapides, souvent mesurés en secondes plutôt qu'en minutes. Nous utilisons injection haute pression pour forcer le métal en fusion dans des moules en acier, créant ainsi des pièces aux parois plus fines et aux tolérances plus strictes que celles obtenues par moulage au sable.

Le moulage sous pression est utilisé pour fabriquer des boîtes de vitesses, des jantes en alliage et des tableaux de bord. En injectant de l'aluminium ou du magnésium fondu à haute pression, les fabricants produisent des boîtiers légers à parois minces qui protègent les engrenages internes et les composants électroniques tout en réduisant considérablement le poids total du véhicule.

Le carter de transmission est la pièce moulée sous pression la plus importante dans une voiture moderne. Si vous vous glissez sous un véhicule, vous verrez que ce boîtier complexe de couleur argentée qui contient les engrenages est très certainement moulé sous pression en aluminium. Nous préférons cette méthode, car elle nous permet de mouler des parois très fines (souvent moins de 4 mm), ce qui est un facteur essentiel pour « alléger » les véhicules, le mot à la mode numéro un dans l'ingénierie automobile aujourd'hui. Chaque gramme économisé dans le carter de transmission améliore la consommation de carburant.

Au-delà du groupe motopropulseur, nous voyons le moulage sous pression du zinc ( ) largement utilisé pour les pièces extérieures esthétiques et fonctionnelles. Les poignées de porte, les supports de rétroviseurs latéraux et les mécanismes de verrouillage sont généralement moulés sous pression en zinc avant d'être chromés ou peints. Le zinc offre une finition de surface lisse facile à plaquer, ce qui confère à la voiture un aspect haut de gamme.

Fabrication des roues : moulées ou forgées ?

Une question qui nous est souvent posée concerne les roues. Alors que les roues de course haut de gamme sont forgées, la grande majorité des roues en alliage OEM sont fabriquées via Moulage sous basse pression . Cela permet d'équilibrer le coût et la résistance.

Applications des matériaux moulés sous pression

| Matériau | Pièces automobiles courantes | Avantage |

|---|---|---|

| Aluminium | Boîtes de transmission, supports moteur, carters d'alternateur | Rapport résistance/poids élevé ; bonne résistance à la corrosion. |

| Magnésium | Noyaux de volants, cadres de sièges, tableaux de bord. | 33 % plus léger que l'aluminium ; amortit les vibrations. |

| Zinc (Zamak) | Poignées de porte, porte-clés, supports de miroir | Haute précision ; excellente surface pour le placage/chromage. |

3. Les pièces haute performance : pourquoi utiliser le moulage à la cire perdue ?

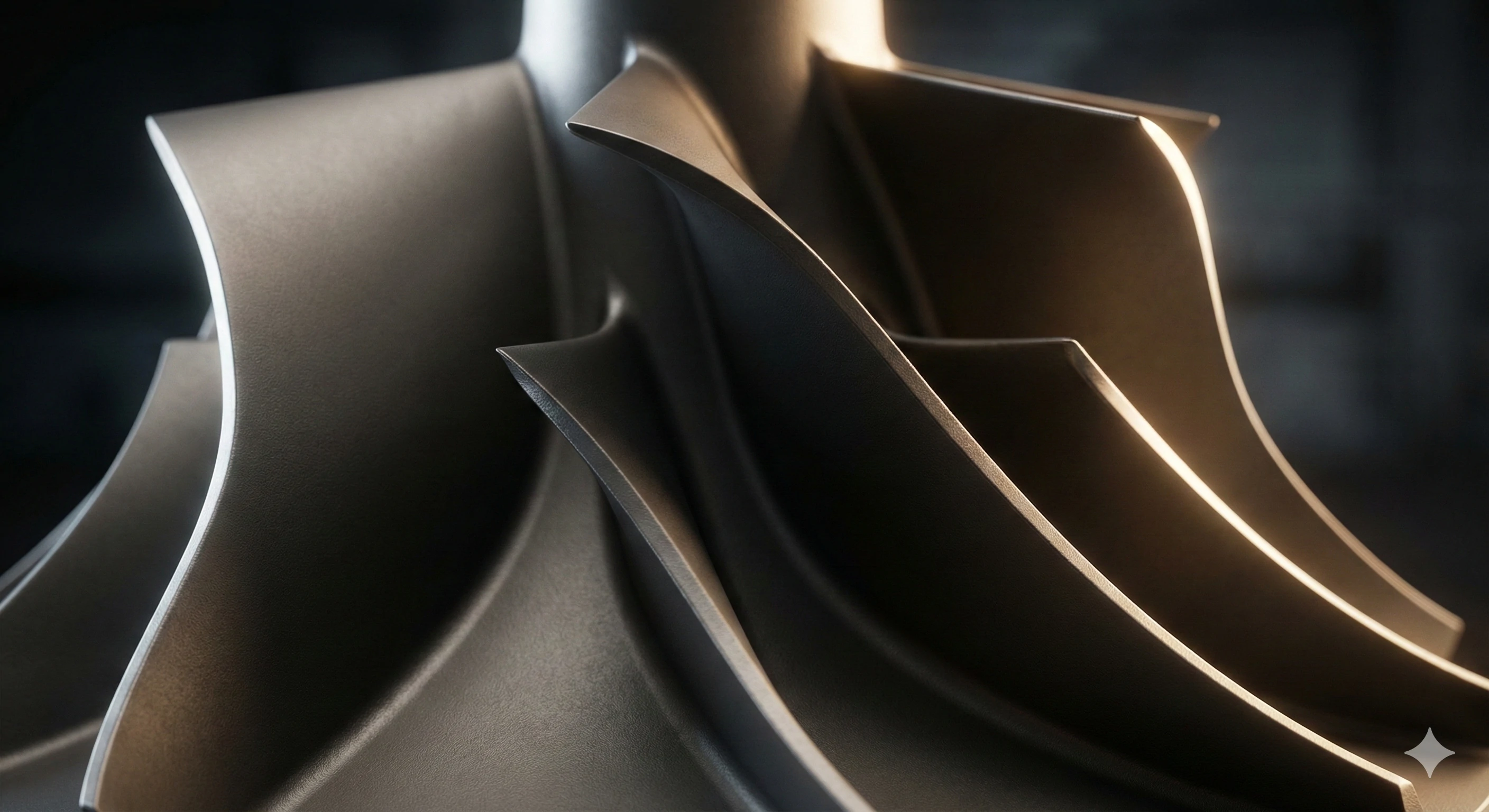

C'est là que notre équipe d'ingénieurs se passionne : le domaine de la haute précision et des superalliages. Nous désignons moulage à la cire perdue (moulage à la cire perdue) pour les pièces qui doivent résister à des environnements extrêmes ou qui nécessitent des formes aérodynamiques complexes. Contrairement au moulage sous pression, qui pose des difficultés avec les métaux à point de fusion élevé comme l'acier, ou au moulage au sable, qui ne permet pas d'obtenir des détails de surface fins, le moulage à la cire perdue nous permet de couler de l'acier inoxydable et des superalliages à base de nickel avec une précision proche de la forme finale.

Le moulage à la cire perdue est essentiel pour la fabrication des roues de turbocompresseurs, des collecteurs d'échappement et des composants des systèmes d'alimentation en carburant. Ce procédé permet de traiter des alliages à point de fusion élevé, tels que l'acier inoxydable et l'Inconel, qui doivent résister à des températures supérieures à 900 °C et à des environnements corrosifs dans les systèmes d'échappement et d'alimentation en carburant.

La roue de turbine du turbocompresseur est peut-être le test ultime de la capacité de moulage. Ces roues tournent à plus de 200 000 tr/min tout en étant exposées à des gaz d'échappement à 900 °C. Nous ne pouvons pas utiliser d'aluminium (il fondrait) ni d'acier standard (il s'affaiblirait). Nous devons recourir au moulage à la cire perdue sous vide avec Superalliages à base de nickel (comme l'Inconel). Les pales sont incurvées et aérodynamiques, une forme presque impossible à usiner. Le moulage à la cire perdue est la seule méthode de fabrication viable pour ce composant essentiel.

Systèmes d'échappement et corps de soupapes

Pour les collecteurs d'échappement haute performance, nous abandonnons la fonte au profit de l'acier inoxydable moulé à la cire perdue. Ce changement permet d'atteindre deux objectifs :

-

Réduction du poids : nous pouvons couler des parois plus fines avec de l'acier inoxydable qu'avec du fer.

-

Efficacité du débit : la finition de surface plus lisse du moulage à la cire perdue réduit la contre-pression, ce qui aide le moteur à mieux respirer.

De plus, dans le système d'alimentation en carburant, la propreté est essentielle. Les carters de pompe à carburant haute pression et les corps de soupape doivent présenter des canaux internes lisses afin d'éviter les turbulences et la contamination du carburant. Le moulage au sable laisse une surface rugueuse susceptible de retenir des débris, tandis que le moulage à la cire perdue offre une finition impeccable, garantissant la longévité des injecteurs de carburant.

Avantages stratégiques du moulage à la cire perdue

-

Liberté de conception : nous pouvons mouler des contre-dépouilles et des passages internes complexes que les outils de moulage sous pression ne peuvent pas réaliser.

-

Polyvalence des matériaux : nous pouvons couler presque tous les alliages, de l'acier au carbone aux superalliages exotiques.

-

Pas d'angles de dépouille : contrairement au moulage au sable, nous pouvons minimiser les angles de dépouille, réduisant ainsi le besoin d'un usinage secondaire.

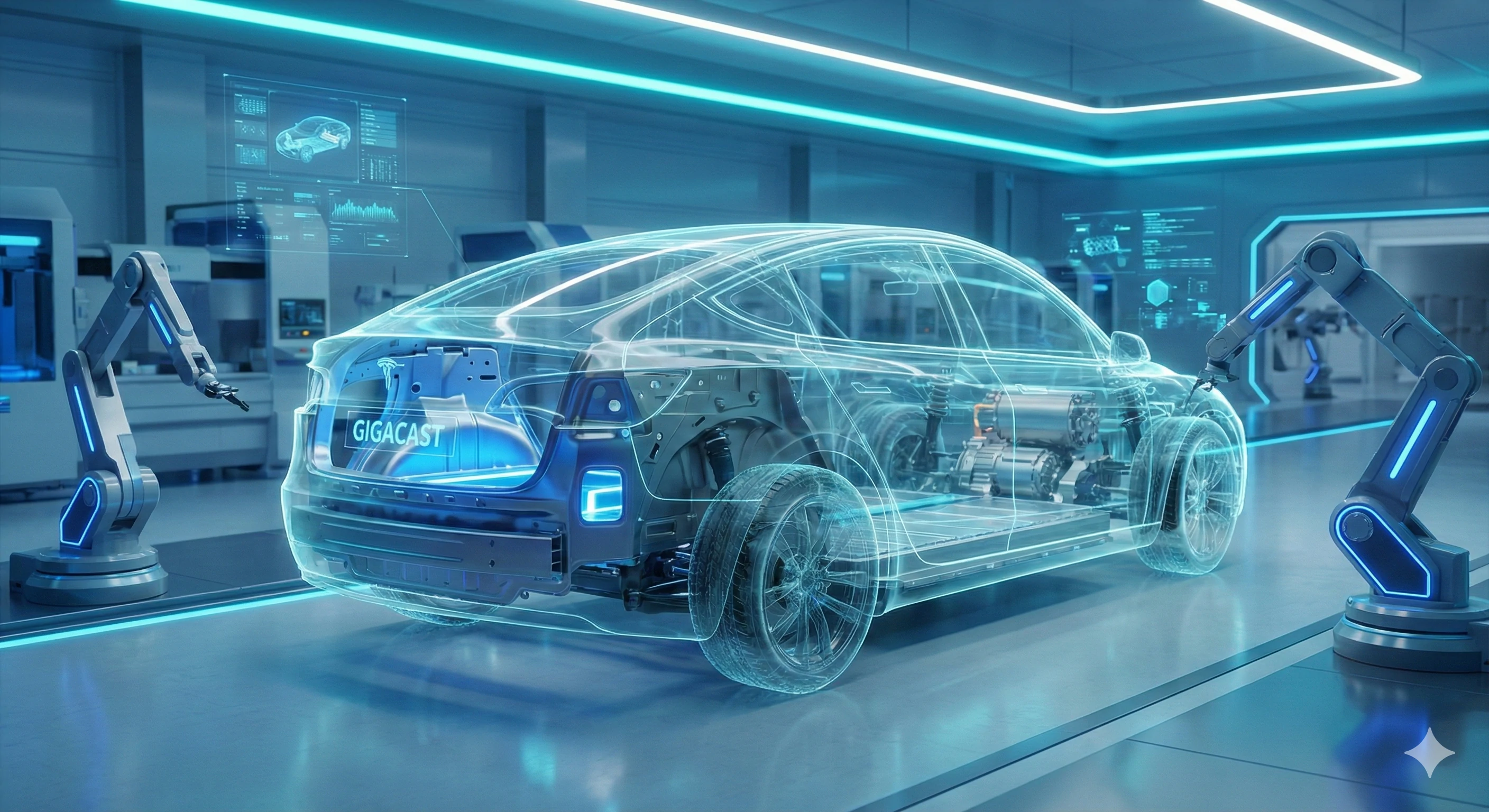

4. L'avenir : comment le moulage évolue-t-il pour les véhicules électriques ?

Alors que nous adaptons nos lignes de production à la révolution des véhicules électriques (VE), les types de pièces que nous coulons changent, mais leur volume ne diminue pas. Le moteur à combustion interne est peut-être en voie de disparition, mais le besoin d'intégrité structurelle demeure. Nous assistons à une transition massive vers les pièces moulées en aluminium structurel et les pièces moulées en cuivre spécialisées pour les composants électriques. Le « bloc moteur » est remplacé par le boîtier du moteur, mais la fonderie reste au cœur de la chaîne d'approvisionnement.

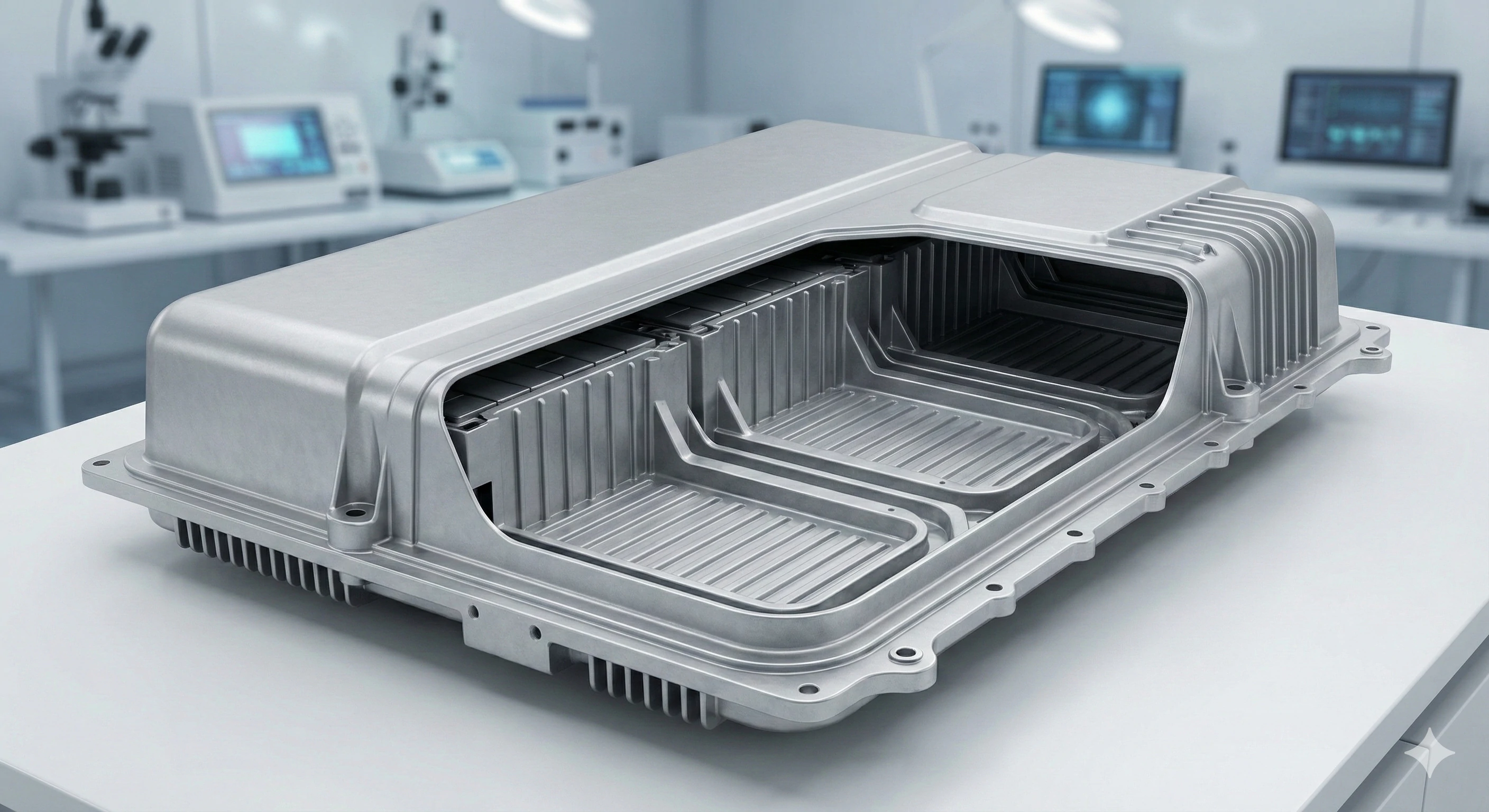

Les véhicules électriques utilisent des pièces moulées à grande échelle pour les bacs de batterie, les boîtiers de moteur électrique et les sous-châssis structurels. L'industrie tend vers le « gigacasting », où des sections massives du châssis sont moulées sous pression en une seule pièce afin de remplacer des dizaines de pièces estampées soudées et d'augmenter l'efficacité de la fabrication.

La tendance la plus significative que nous observons est "" , popularisée par Tesla. Cela consiste à mouler d'un seul coup l'ensemble du châssis arrière ou avant de la voiture à l'aide d'une énorme machine de moulage sous pression. Cela permet de remplacer environ 70 pièces estampées et soudées par une seule pièce moulée. Pour nous, en tant que fabricants, cela exige un contrôle qualité plus strict et des machines plus grandes, mais cela réduit considérablement le temps d'assemblage pour le constructeur automobile.

Cependant, les pièces de précision plus petites restent essentielles. Le support de batterie, par exemple, est souvent une pièce moulée en aluminium complexe conçue pour protéger les modules de batterie des débris routiers et des accidents. Il sert d'élément structurel du châssis de la voiture.

Pièces moulées spécifiques aux véhicules électriques

-

Boîtiers de moteur : Ce sont les nouveaux « blocs moteurs ». Il s'agit généralement de pièces moulées en aluminium refroidies à l'eau qui abritent le stator et le rotor.

-

Onduleurs et convertisseurs : ceux-ci génèrent de la chaleur et nécessitent des dissipateurs thermiques en aluminium, souvent moulés sous pression avec des motifs d'ailettes complexes afin d'optimiser le refroidissement.

Pourquoi les constructeurs automobiles choisissent-ils le moulage à la cire perdue pour les pièces critiques ?

Nous devons souvent expliquer aux responsables des achats pourquoi ils devraient payer un supplément pour le moulage à la cire perdue plutôt que pour d'autres méthodes. La réponse se résume toujours à la « triade de performances » : résistance à la chaleur, liberté de conception et poids. Lorsque nous examinons un dessin pour un nouveau composant d'échappement ou un mécanisme de capote convertible, nous évaluons si la pièce sera soumise à des contraintes élevées ou à des températures élevées. Si la réponse est oui, les méthodes moins coûteuses échouent généralement.

Les constructeurs automobiles choisissent le moulage à la cire perdue pour les composants critiques afin d'obtenir une résistance thermique supérieure, des géométries complexes et une réduction significative du poids. Cette méthode permet d'utiliser des alliages plus résistants comme l'acier inoxydable, ce qui permet d'obtenir des sections de paroi plus fines que les méthodes de moulage plus légères et moins coûteuses ne peuvent supporter sans défaillance structurelle.

Examinons plus en détail le « pourquoi ».

1. Résistance à la chaleur

Il est tout simplement impossible de mouler l'acier sous pression. Le point de fusion de l'acier est trop élevé pour les moules métalliques réutilisables utilisés dans le moulage sous pression : le moule lui-même fondrait ou se dégraderait rapidement. Par conséquent, si une pièce fait partie du circuit d'échappement (collecteurs, carters de turbocompresseur, soupapes EGR), le moulage à la cire perdue est la principale option pour les pièces en acier de grande précision et produites en grande série.

2. Liberté de conception et usinage

Les aubes des turbocompresseurs présentent des courbes 3D complexes. Il est possible de les usiner à partir d'un bloc solide, mais ce procédé est extrêmement lent et coûteux ( Usinage 5 axes ). Le moulage à la cire perdue permet d'obtenir une forme proche de la forme finale en quelques secondes. Nous estimons que l'utilisation du moulage à la cire perdue réduit les besoins d'usinage de 40 à 60 % par rapport au moulage au sable, ce qui compense le coût initial plus élevé de l'outillage.

3. Conformité à la norme IATF 16949

Dans le monde automobile, la qualité n'est pas négociable. Les fournisseurs comme nous doivent respecter normes. Le moulage à la cire perdue offre une grande répétabilité. Une fois que l'outil d'injection du moule en cire est perfectionné, chaque pièce suivante est pratiquement identique. Cette stabilité du processus est cruciale pour atteindre les objectifs « zéro défaut » exigés par les principaux équipementiers.

Matrice décisionnelle pour le choix de la méthode de moulage

| Fonctionnalité | Moulage au sable | Moulage sous pression | Moulage à la cire perdue |

|---|---|---|---|

| Métal primaire | Fer, acier, aluminium | Aluminium, zinc, magnésium | Acier, acier inoxydable, superalliages |

| Précision | Faible | Élevée | Très élevée |

| Finition de surface | Rugueuse (Ra 12,5) | Bonne (Ra 1,6) | Excellente (Ra 3,2 - 6,3) |

| Coût d'outillage | Faible | Très élevé | Modéré |

| Idéal pour | Pièces structurelles massives | Boîtiers à grand volume | Pièces complexes et résistantes à la chaleur |

Conclusion

Une automobile moderne est une symphonie de différentes méthodes de moulage qui fonctionnent ensemble. Nous utilisons le moulage au sable pour les blocs lourds, le moulage sous pression pour les coques légères et le moulage à la cire perdue pour les pièces de précision du turbo et des systèmes d'échappement.

Si vous êtes un fournisseur automobile à la recherche de composants haute performance répondant aux normes rigoureuses de l'industrie, nous sommes spécialisés dans le moulage à la cire perdue en acier inoxydable et en superalliages. Notre usine est équipée pour répondre aux exigences complexes des systèmes d'échappement, d'alimentation en carburant et de turbocompression. Contactez dès aujourd'hui notre équipe d'ingénieurs pour obtenir un devis conforme à la norme TS16949/IATF 16949.

Notes de bas de page

1. Explication du procédé Green Sand et de ses avantages pour l'efficacité des fonderies.

2. Propriétés de la fonte grise en termes de conductivité thermique et d'amortissement.

3. Aperçu du processus de moulage sous pression et d'injection de métal à haute pression.

4. Composition et utilisations des alliages de zinc Zamak dans la fabrication.

5. Comment le moulage sous basse pression est utilisé pour fabriquer des composants de haute qualité.

6. Guide détaillé du processus de moulage par coulée (à la cire perdue).

7. Données techniques sur les superalliages à base de nickel pour les applications à haute température.

8. Informations sur la presse Giga et son impact sur la fabrication des châssis automobiles.

9. Guide des techniques d'usinage 5 axes et leurs avantages par rapport aux méthodes traditionnelles.