Lorsque nous analysons les pannes de pompes dans notre installation ou que nous consultons nos clients à ce sujet dynamique des fluides , la conversation porte presque toujours sur la roue. De nombreuses entreprises sont confrontées à des pompes peu efficaces ou qui s'usent prématurément parce que leurs composants internes ne sont pas adaptés au fluide spécifique qu'elles transportent. Nous avons constaté par nous-mêmes comment une mauvaise compréhension de ce composant unique peut entraîner des temps d'arrêt coûteux et une augmentation de la consommation d'énergie. En comprenant le fonctionnement mécanique spécifique de ce « cœur » de la pompe, vous pouvez prendre des décisions d'achat plus judicieuses pour vos machines.

Une roue à aubes est un composant rotatif équipé d'ailettes ou de pales utilisé pour augmenter la pression et le débit d'un fluide. Véritable cœur d'une pompe centrifuge, elle transfère l'énergie du moteur au liquide, l'accélérant vers l'extérieur afin de déplacer efficacement l'eau, l'huile ou les produits chimiques à travers un système.

Pour comprendre pourquoi ce composant est si important, il faut aller au-delà de sa définition de base. Il s'agit du pont entre l'énergie mécanique et le mouvement des fluides.

Comment fonctionne une turbine (physique) ?

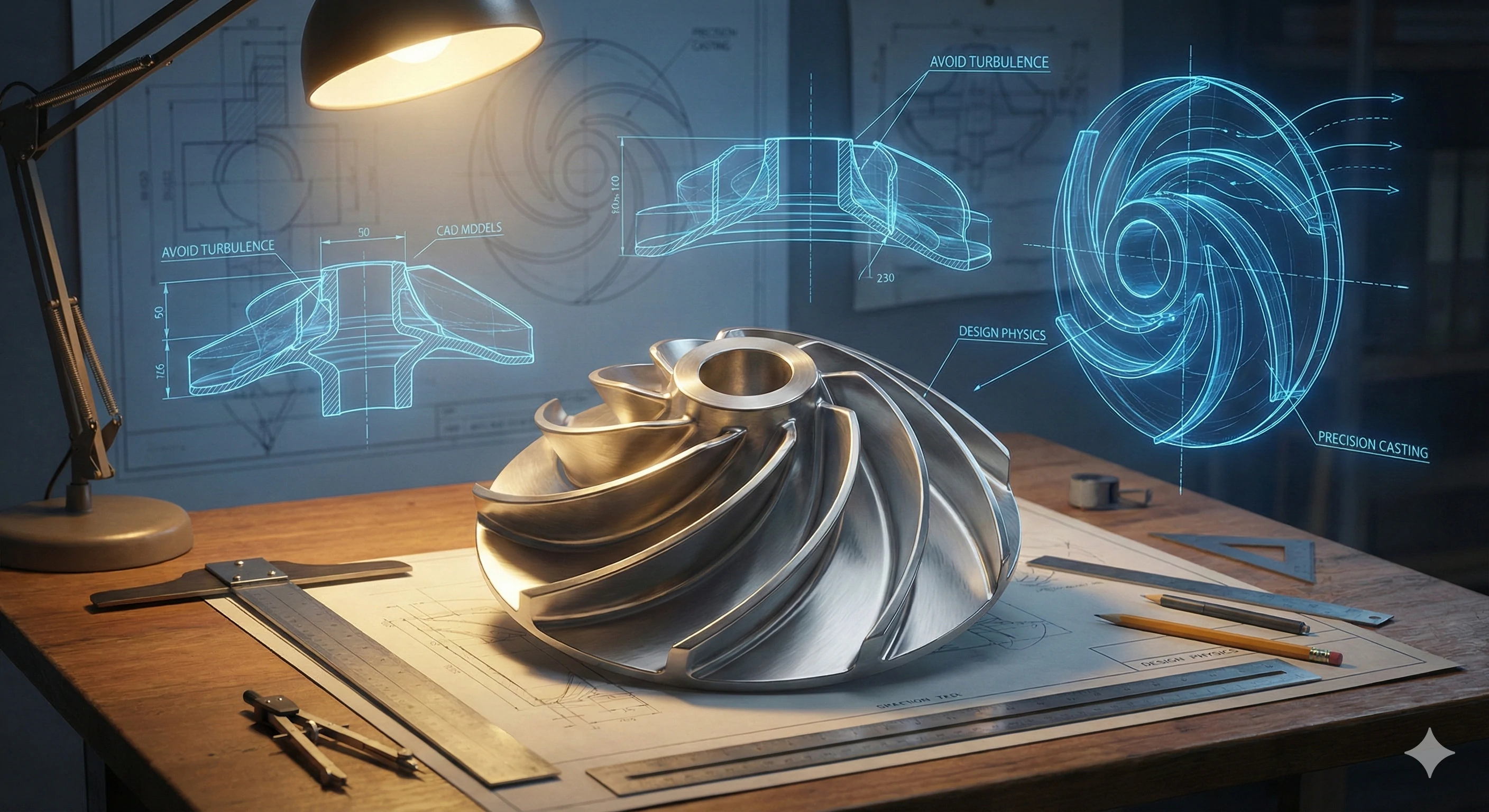

Lorsque notre équipe d'ingénieurs conçoit un nouveau moule de coulée, nous devons tenir compte des propriétés physiques précises de l'interaction entre la pièce finie et les fluides. Nous calculons les forces de rotation et les points de contrainte sur le métal afin de garantir une durabilité à long terme. Si les propriétés physiques ne correspondent pas à la conception, la pompe subira des vibrations et affichera des performances médiocres.

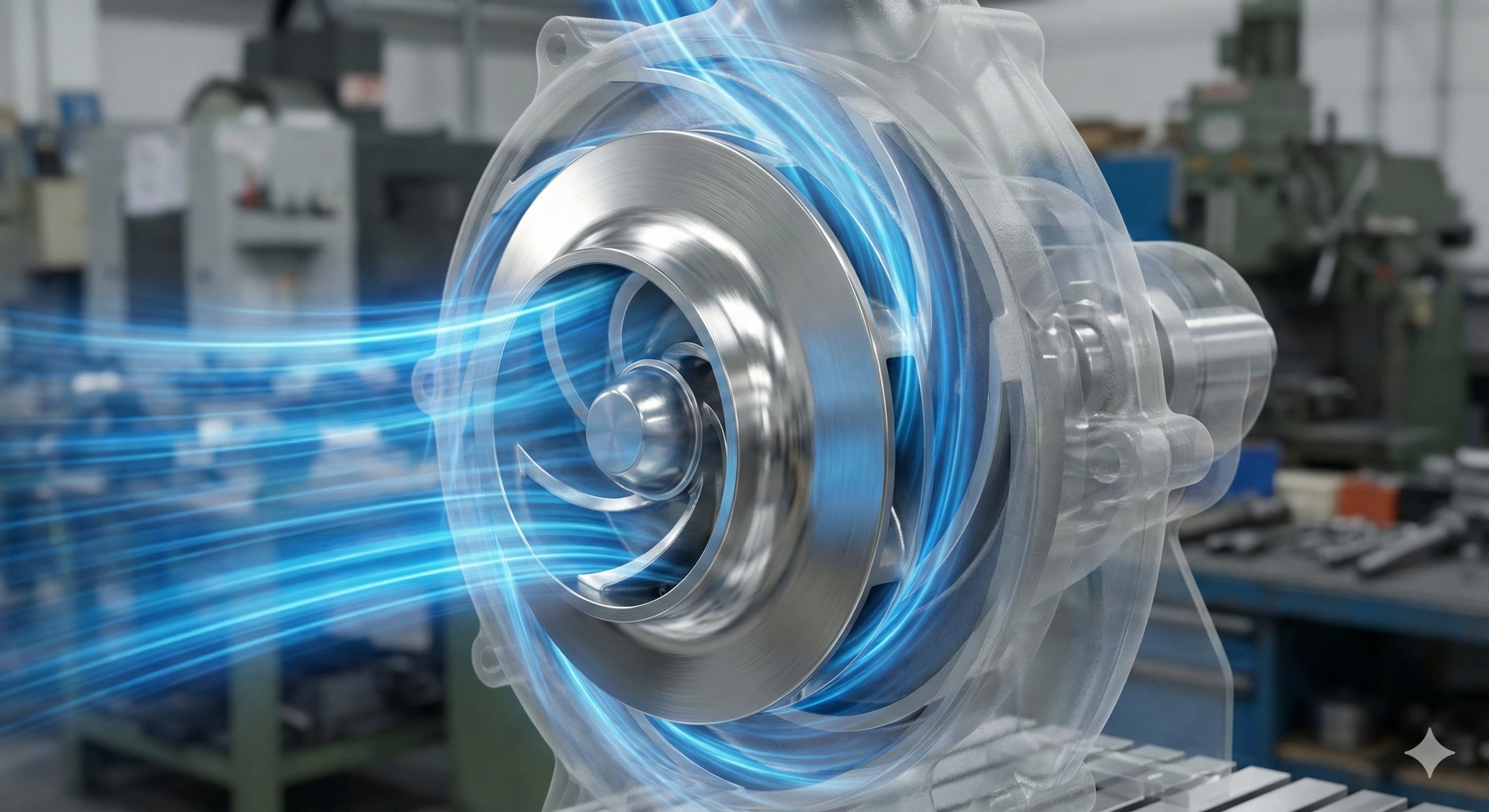

La roue fonctionne en utilisant la force centrifuge pour transférer l'énergie cinétique du moteur au fluide. Lorsque le composant tourne, il repousse le liquide loin du centre de rotation, augmentant ainsi sa vitesse et sa pression, ce qui permet d'évacuer efficacement le fluide par la sortie de la pompe.

La physique qui régit le fonctionnement d'une turbine est une étude fascinante sur la conversion d'énergie. Lorsqu'un moteur entraîne l'arbre, la turbine tourne à grande vitesse. Cette rotation crée une zone de basse pression au centre de la turbine, qui aspire le fluide. Une fois que le fluide pénètre dans les aubes, il est piégé et mis en rotation.

Ici, le principe de force centrifuge prend le relais. Tout comme vous vous sentez tiré vers l'extérieur lorsque vous montez sur un manège qui tourne, le fluide est poussé vers l'extérieur, vers les bords de la roue. Ce mouvement transmet de l'énergie cinétique au fluide. Lorsque le fluide sort des extrémités des aubes, cette énergie cinétique est convertie en énergie de pression par le corps de pompe (volute) .

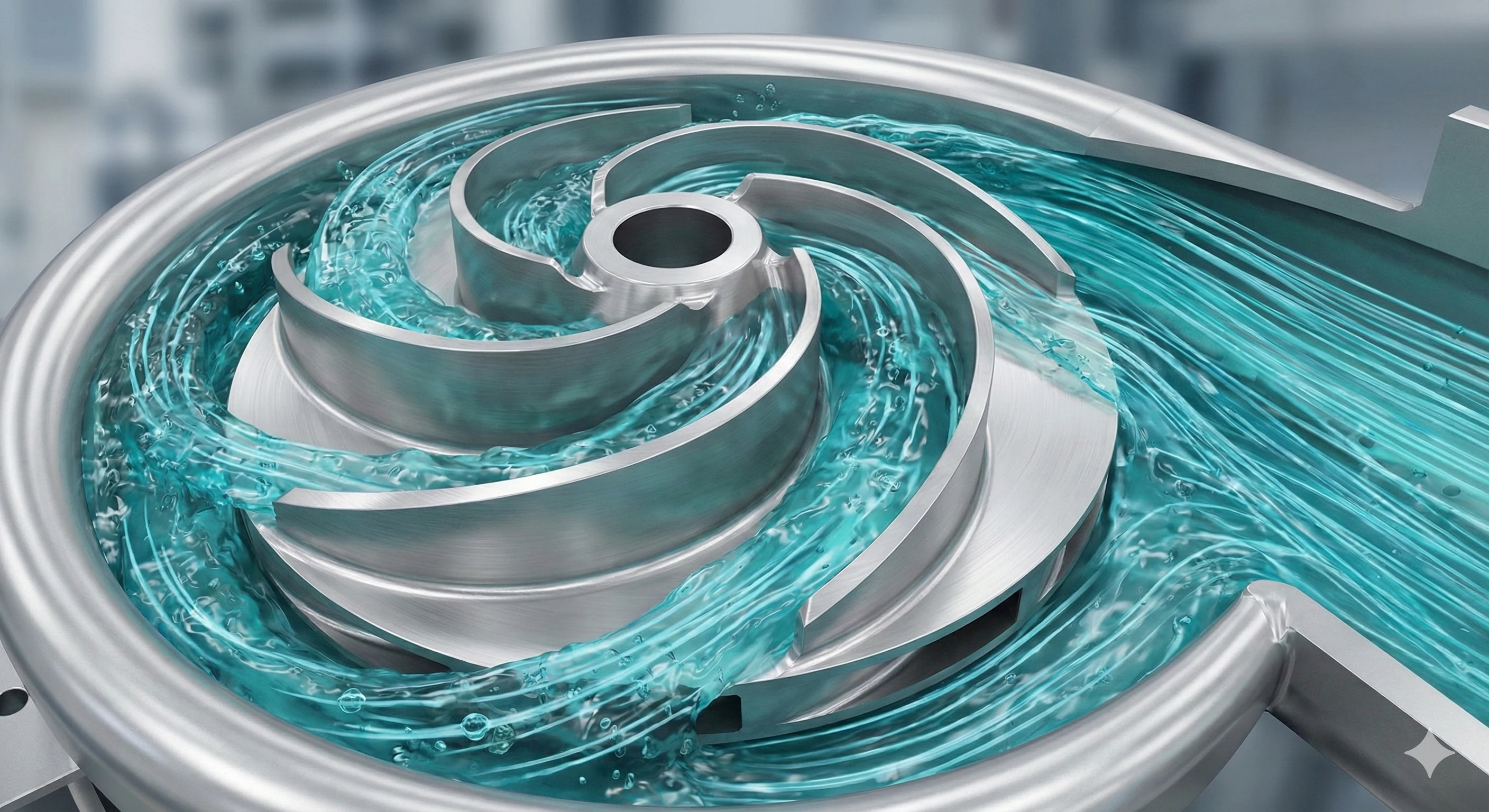

La géométrie est incroyablement complexe. Les pales sont rarement droites ; elles sont courbées vers l'arrière ou vers l'avant dans l'espace 3D afin d'optimiser le trajet du flux et de réduire les turbulences. Dans notre processus de moulage, il est essentiel d'obtenir des courbes parfaites. Si la courbe présente un écart, même infime, de quelques millièmes de millimètre, cela peut entraîner des pertes hydrauliques ou de la cavitation, c'est-à-dire la formation de bulles qui implosent contre le métal. Cette interaction physique explique pourquoi la fabrication de précision est indispensable pour les pompes à haut rendement.

Principales forces physiques en jeu

| Type de force | Fonction | Résultat |

|---|---|---|

| Force centrifuge | Pousse le fluide vers l'extérieur à partir du centre. | Génère de la vitesse et un écoulement. |

| Énergie cinétique | Énergie du mouvement transférée par le moteur. | Augmente la vitesse du fluide. |

| Énergie de pression | Conversion de la vitesse lorsque le fluide heurte le boîtier. | Permet au fluide de circuler dans les tuyaux. |

Impulseur ou hélice : quelle est la différence ?

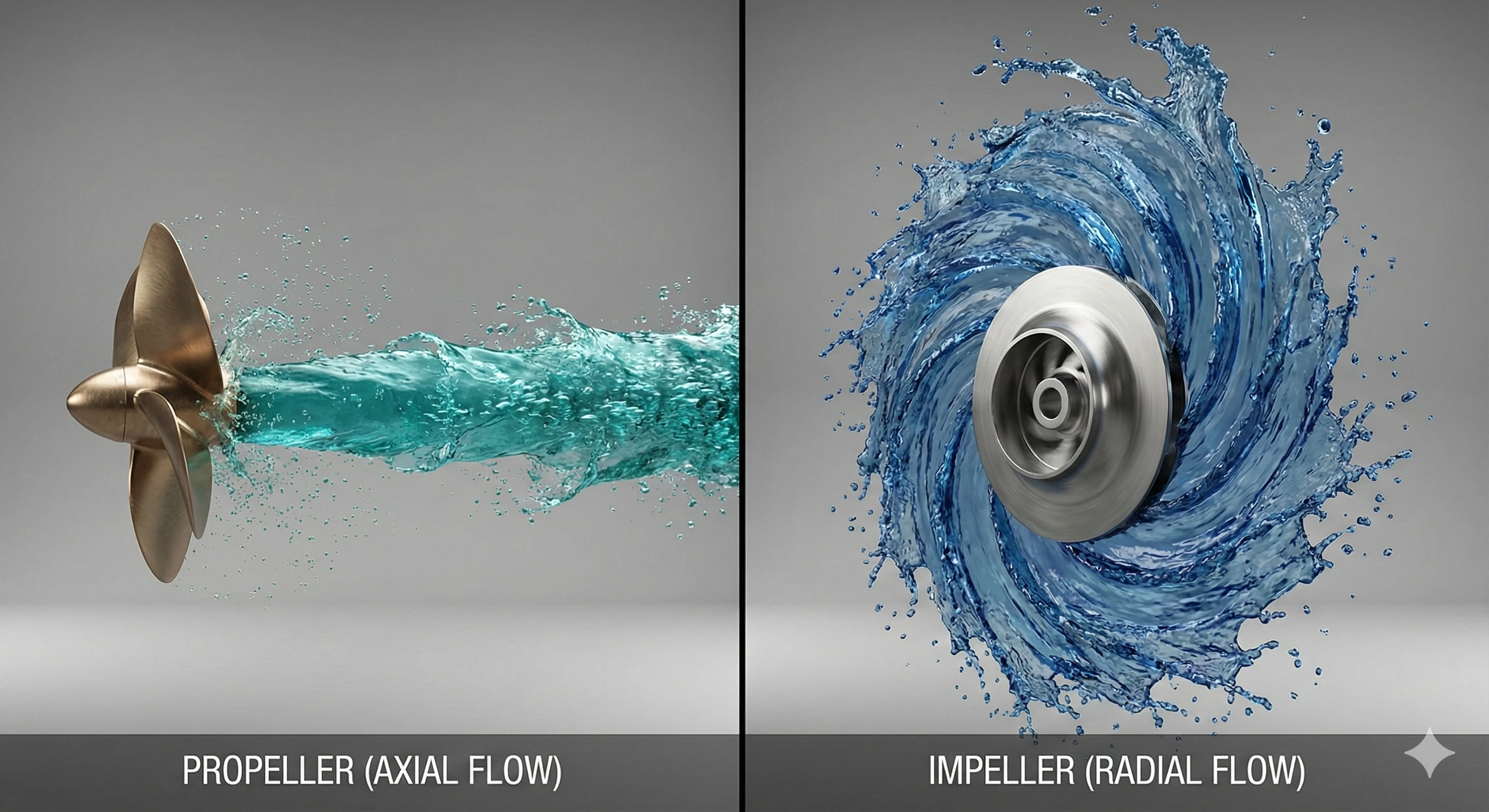

Nous recevons souvent des demandes dans lesquelles les termes « roue à aubes » et « hélice » sont utilisés de manière interchangeable, mais dans le monde de mécanique des fluides , elles remplissent des fonctions opposées. Clarifier cette distinction est l'une des premières choses que nous faisons lors d'une consultation technique afin de nous assurer que nous fabriquons la pièce adaptée à l'application du client.

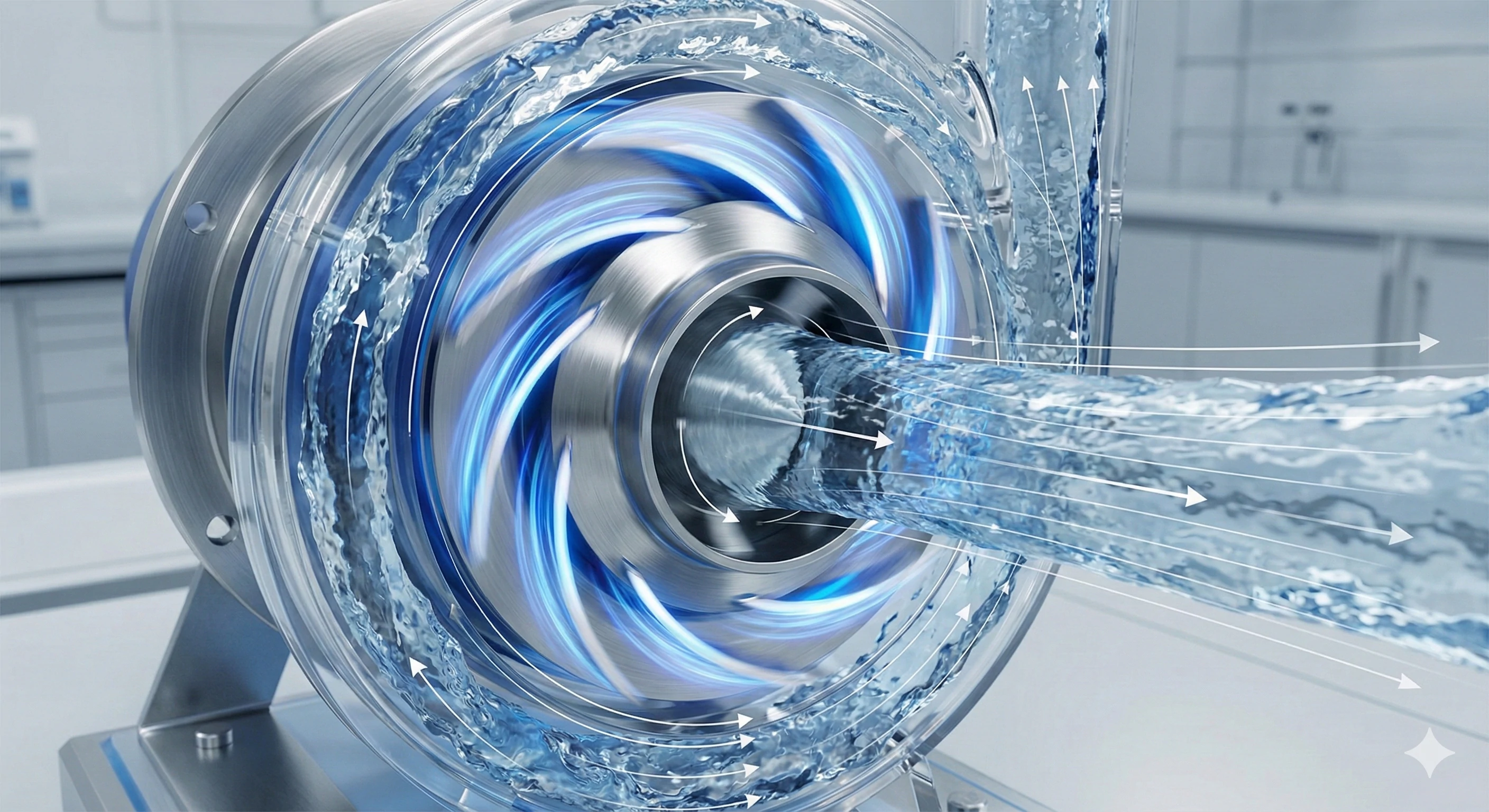

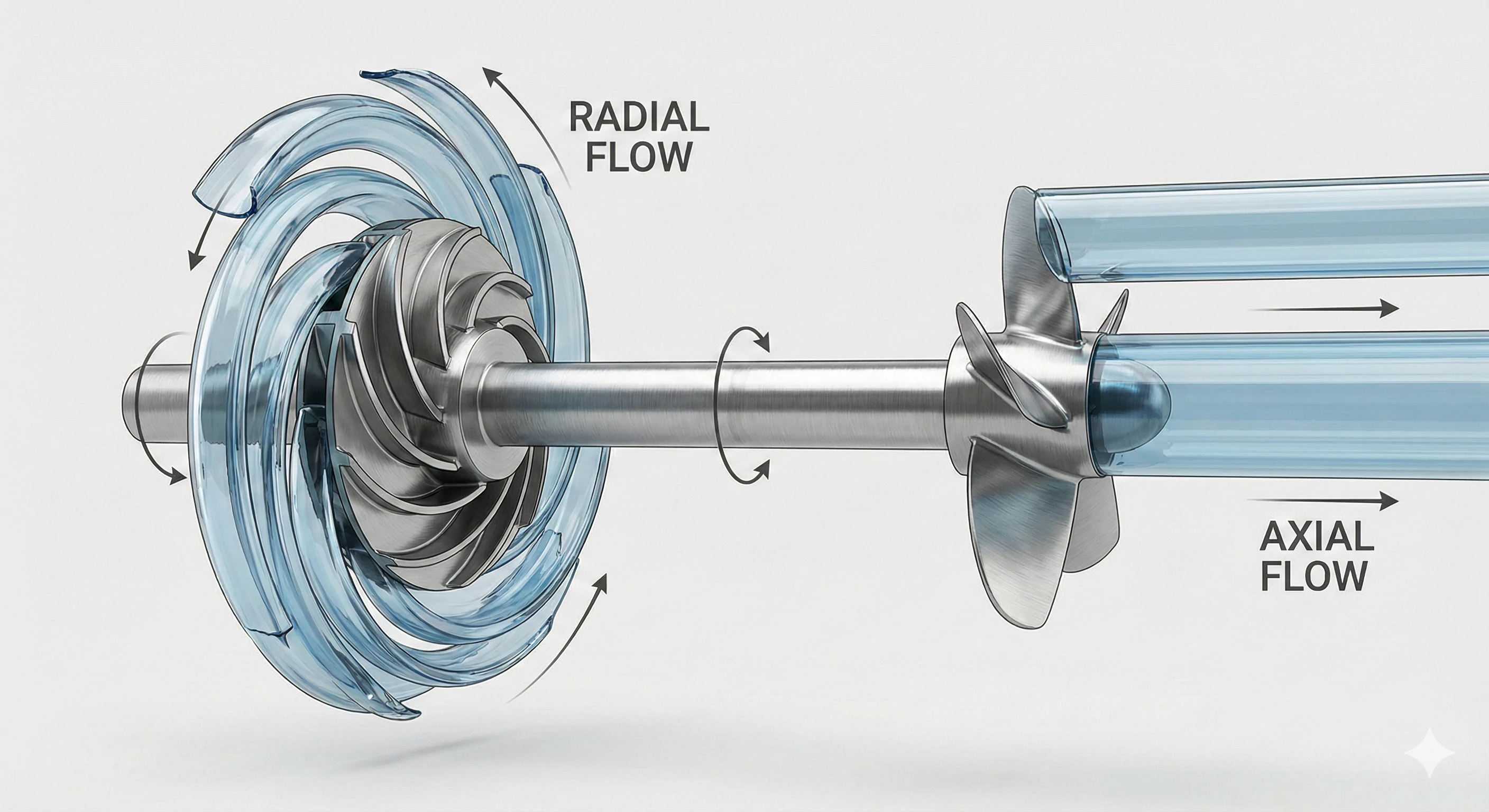

Une hélice pousse le fluide parallèlement à l'arbre pour créer une poussée propulsive, tandis qu'une turbine déplace le fluide perpendiculairement à l'arbre pour créer une pression. Les turbines sont utilisées dans les pompes pour déplacer des liquides, tandis que les hélices sont utilisées sur les bateaux ou les avions pour déplacer le véhicule lui-même.

La confusion vient du fait que les deux composants se ressemblent quelque peu : ils ont tous deux un moyeu central avec des pales rayonnant vers l'extérieur. Cependant, la différence réside dans la direction du flux qu'ils créent. Une hélice crée Écoulement axial. Imaginez un ventilateur domestique ou une hélice de bateau : il pousse l'air ou l'eau directement vers l'avant ou vers l'arrière, parallèlement à l'arbre sur lequel il tourne. L'objectif est généralement propulsion ou ventilation.

En revanche, la grande majorité des roues que nous coulons sont conçues pour un écoulement radial.. Ils aspirent le liquide depuis le centre (aspiration ) et le projeter vers l'extérieur à un angle de 90 degrés par rapport à l'arbre. Ce mouvement radial génère la haute pression nécessaire pour pousser l'eau vers le haut d'un immeuble élevé ou à travers une longue canalisation.

Il existe des modèles hybrides, tels que les turbines à flux mixte, mais la règle générale est simple : si vous devez déplacer un véhicule dans un fluide, vous utilisez une hélice. Si vous devez déplacer un fluide dans un tuyau, vous utilisez une turbine. Comprendre cette distinction aide à choisir la courbe de pompe et la taille de moteur appropriées. Du point de vue de la fabrication, les hélices sont souvent plus simples à mouler car leurs pales sont plus ouvertes, tandis que les turbines nécessitent souvent un noyau interne complexe.

Comparaison des mouvements

| Caractéristique | Roue à aubes | Hélice |

|---|---|---|

| Sens d'écoulement | Perpendiculaire (radial) à l'arbre. | Parallèle (axial) à l'arbre. |

| Objectif principal | Créer une pression pour déplacer un fluide. | Créer une poussée pour déplacer un véhicule. |

| Utilisation typique | Pompes centrifuges. | Bateaux, avions, ventilateurs. |

Les 3 principaux types de roues (conception et application) ?

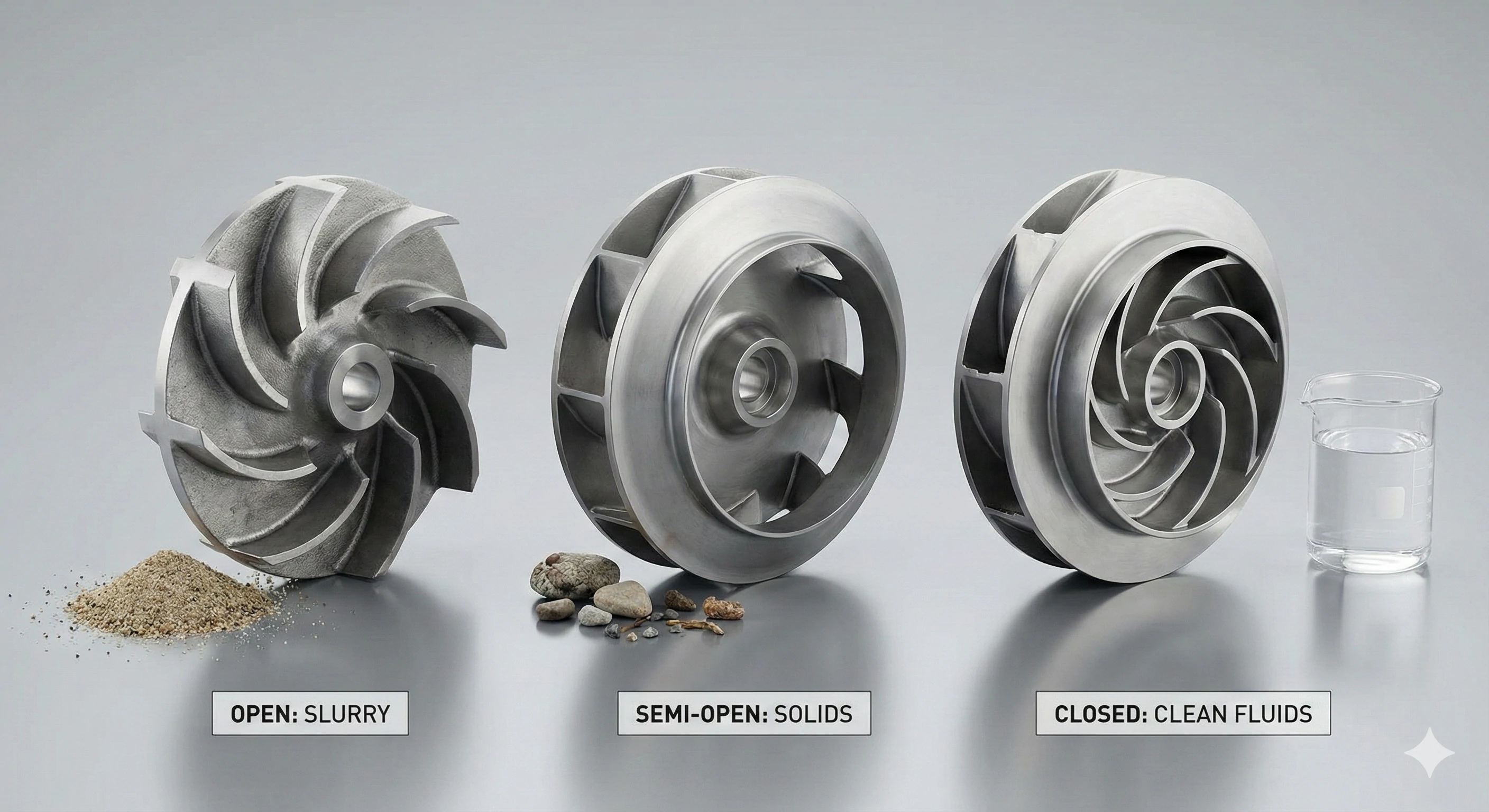

Dans notre fonderie, nous ne croyons pas en une approche unique en matière de moulage. Des fluides différents nécessitent des configurations de lames radicalement différentes. Nous les classons généralement en trois catégories distinctes, chacune servant un objectif spécifique en fonction du degré de propreté ou de saleté du fluide.

Les trois principaux types sont les turbines ouvertes, semi-ouvertes et fermées. Les turbines ouvertes sont les mieux adaptées au traitement des solides et des boues sans obstruction, les turbines semi-ouvertes offrent un bon compromis, tandis que les turbines fermées offrent une efficacité maximale pour l'eau propre, mais sont les plus difficiles à fabriquer.

Le choix du type approprié est un compromis entre efficacité et fiabilité. Voici un aperçu plus détaillé de la manière dont nous les distinguons lors de la phase de planification de la production :

1. Impellers ouverts

Ce sont les plus simples sur le plan structurel. Les aubes sont fixées à un moyeu central, mais il n'y a pas de paroi (enveloppe) à l'avant ni à l'arrière. Comme les aubes sont exposées, elles conviennent parfaitement aux applications « sales ». Si vous pompez des eaux usées, de l'eau sableuse ou bouillie Une roue ouverte est moins susceptible de se boucher. Cependant, elles sont généralement moins efficaces car le fluide peut s'échapper par les bords des aubes.

2. Roues semi-ouvertes

Cette conception comprend une paroi arrière (enveloppe) qui renforce les aubes, mais l'avant reste ouvert. Nous les coulons souvent pour des applications industrielles où le fluide peut contenir une petite quantité de débris, mais où un rendement raisonnable est tout de même requis. Elles reposent sur un jeu réduit entre les aubes et le corps de pompe pour maintenir la pression.

3. Roues fermées

Il s'agit de la référence en matière de pompes à eau propres à haut rendement. Les aubes sont prises en sandwich entre deux disques : un capot avant et un capot arrière. Cela crée des canaux fermés dans lesquels l'eau peut s'écouler. Si cela permet d'optimiser le rendement hydraulique, cela représente toutefois un défi de fabrication considérable. Il est difficile d'usiner une roue fermée à partir d'un bloc solide, car il est impossible d'atteindre les canaux internes. C'est pourquoi Moulage à la cire perdue est la seule méthode viable pour les produire avec précision. Nous créons un modèle en cire des canaux internes, nous l'enrobons de céramique, puis nous faisons fondre la cire pour couler l'acier.

Guide de sélection

| Type | Meilleure application | Efficacité | Résistance au colmatage |

|---|---|---|---|

| Ouvert | Boues, eaux usées, forte teneur en matières solides. | Faible | Élevé |

| Semi-ouvert | Eau de process industrielle, pompes à déchets. | Moyen | Moyen |

| Fermé | Eau propre, CVC, haute pression. | Élevé | Faible |

Choix des matériaux : pourquoi l'acier inoxydable ?

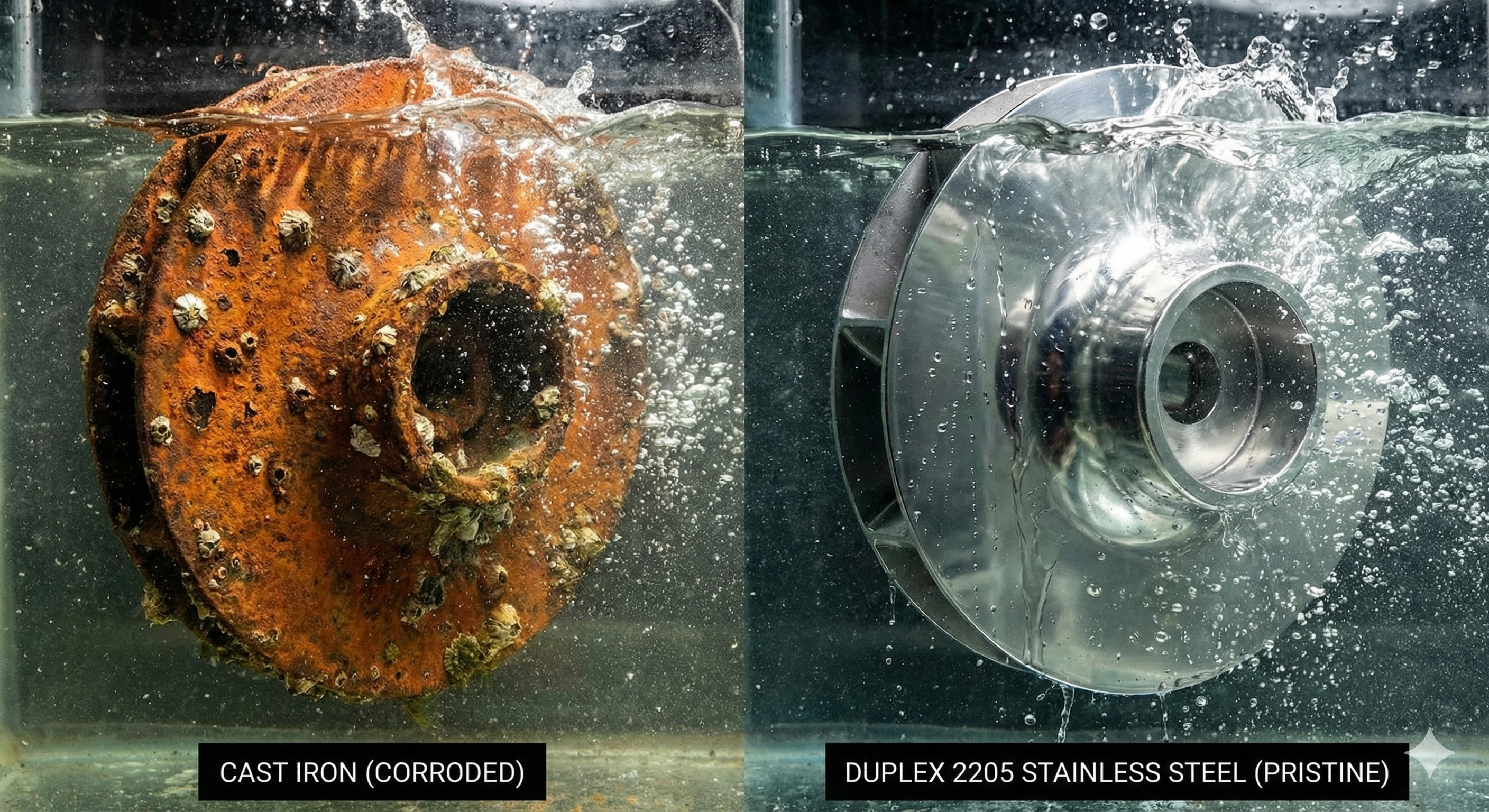

Nous testons en permanence la durabilité des matériaux, car une pompe défectueuse peut entraîner l'arrêt complet d'une chaîne de production. Bien que la fonte soit bon marché, nous la jugeons inadaptée aux environnements modernes et exigeants. Nos données de production montrent que l'acier inoxydable offre la longévité nécessaire pour les applications critiques.

L'acier inoxydable est le matériau privilégié car il offre une résistance supérieure à la corrosion et à la cavitation par rapport à la fonte ou au plastique. Les nuances telles que 304, 316 et Duplex 2205 sont essentielles pour les pompes traitant de l'eau salée, des produits chimiques ou des fluides à grande vitesse qui détruiraient des métaux de moindre qualité.

Lorsqu'une turbine tourne à 3 000 tr/min, elle est soumise à des contraintes physiques et chimiques intenses. Si le fluide est acide ou salin (comme l'eau de mer), la fonte standard rouille et se dégrade rapidement. Une fois les aubes corrodées, la pompe perd son équilibre, ce qui provoque des vibrations qui détruisent les roulements et les joints.

C'est pourquoi nous nous concentrons sur l'acier inoxydable 304 et 316.. Ces alliages contiennent chrome et nickel , créant ainsi une couche passive qui empêche la formation de rouille. Pour les environnements encore plus extrêmes, tels que les usines de dessalement ou les installations de traitement chimique, nous utilisons Duplex 2205.

Acier inoxydable duplex est incroyablement résistant à un phénomène appelé cavitation.. La cavitation se produit lorsque la pression chute rapidement à l'intérieur de la pompe, créant des bulles de vapeur. Lorsque ces bulles se déplacent vers une zone à haute pression, elles implosent avec une force considérable, creusant de petits trous dans la surface métallique. Au fil du temps, cela donne l'impression que le métal a été rongé. Le Duplex 2205 possède une microstructure qui résiste beaucoup mieux à cette corrosion que l'acier standard. En choisissant le bon alliage lors du processus de moulage, nous prolongeons considérablement la durée de vie de la pompe, réduisant ainsi le coût total de possession pour l'utilisateur.

Fabrication : pourquoi le moulage à la cire perdue est-il essentiel pour les roues à aubes ?

Notre expérience dans la satisfaction des commandes pour les équipementiers mondiaux nous a permis de constater que les méthodes d'usinage traditionnelles ne peuvent tout simplement pas rivaliser avec le moulage pour ces composants. Lorsque nous recevons un dessin CAO complexe pour une roue fermée, nous savons immédiatement que le fraisage à partir d'un bloc solide serait un gaspillage et coûterait trop cher.

Le moulage à la cire perdue est essentiel car il permet de produire des géométries courbes 3D complexes et des canaux internes impossibles à usiner. Ce procédé permet d'obtenir une pièce proche de la forme finale avec un équilibre et une finition de surface supérieurs, ce qui réduit considérablement les déchets et les coûts de fabrication.

La géométrie d'une turbine haute performance comporte des courbes composées. Les pales tournent et se tordent d'une manière qu'un outil CNC ne peut pas facilement suivre, en particulier lorsque ces pales sont recouvertes (fermées). Si vous essayiez d'usiner cela à partir d'un bloc solide d'acier inoxydable, vous finiriez par transformer 70 % de ce matériau coûteux en copeaux de ferraille.

Dans notre fonderie, nous utilisons le moulage à la cire perdue (moulage à la cire perdue). processus. Voici pourquoi il est supérieur pour cette application spécifique :

-

Canaux internes : Nous injectons de la cire dans un moule afin de créer la forme exacte des passages d'eau. Nous enduisons ensuite cet arbre de cire de bouillie céramique . Une fois la céramique durcie, nous faisons fondre la cire, laissant ainsi une cavité creuse parfaite. Cela nous permet de créer les vides internes complexes d'une turbine fermée qu'aucun foret ne pourrait jamais atteindre.

-

Finition de surface : L'efficacité d'une pompe repose sur un faible coefficient de frottement. Une surface rugueuse crée une résistance. Le moulage à la cire perdue permet d'obtenir une finition de surface très lisse (généralement 125 RMS ou mieux) dès la sortie du moule. En comparaison, le moulage au sable laisse une texture rugueuse et granuleuse qui crée une résistance hydraulique.

-

Équilibre : Grâce à la précision du moule, la pièce moulée obtenue est naturellement équilibrée. Cela réduit les opérations de rectification et d'équilibrage nécessaires après la production, garantissant ainsi un fonctionnement silencieux et fluide de la pompe.

Conclusion

La roue est bien plus qu'un simple ventilateur rotatif ; c'est une merveille d'ingénierie qui détermine l'efficacité et la fiabilité de l'ensemble de votre système fluidique. De la physique de la force centrifuge à la science des matériaux de l'acier inoxydable Duplex, chaque détail compte. Que vous ayez besoin d'une conception ouverte pour les boues ou d'une roue fermée moulée avec précision pour l'eau à haute pression, la qualité de fabrication est le facteur déterminant en matière de performances.

Si vous recherchez un fournisseur qui comprend les subtilités du moulage de géométries complexes, nous sommes là pour vous aider. Nous sommes spécialisés dans le moulage à la cire perdue OEM et pouvons transformer vos dessins CAO en pièces en acier inoxydable hautement performantes.

Vous avez besoin d'impulseurs en acier inoxydable sur mesure pour votre entreprise spécialisée dans les pompes ou les machines ? Envoyez-nous vos dessins CAO dès aujourd'hui pour obtenir un devis.

Notes de bas de page

1. Aperçu complet des principes et des applications de la dynamique des fluides.

2. Explication physique de la force centrifuge dans les systèmes en rotation.

3. Guide détaillé des types et fonctions des volutes de pompes.

4. Introduction à l'étude des fluides en mouvement.

5. Guide de la NASA sur la manière dont les systèmes de propulsion génèrent une poussée.

6. Principes techniques relatifs à la pression d'aspiration dans les systèmes de pompage.

7. Définition et caractéristiques des mélanges boueux dans l'industrie.

8. Rôle des éléments d'alliage dans la prévention de la corrosion de l'acier.

9. Avantages techniques et applications des aciers inoxydables duplex.