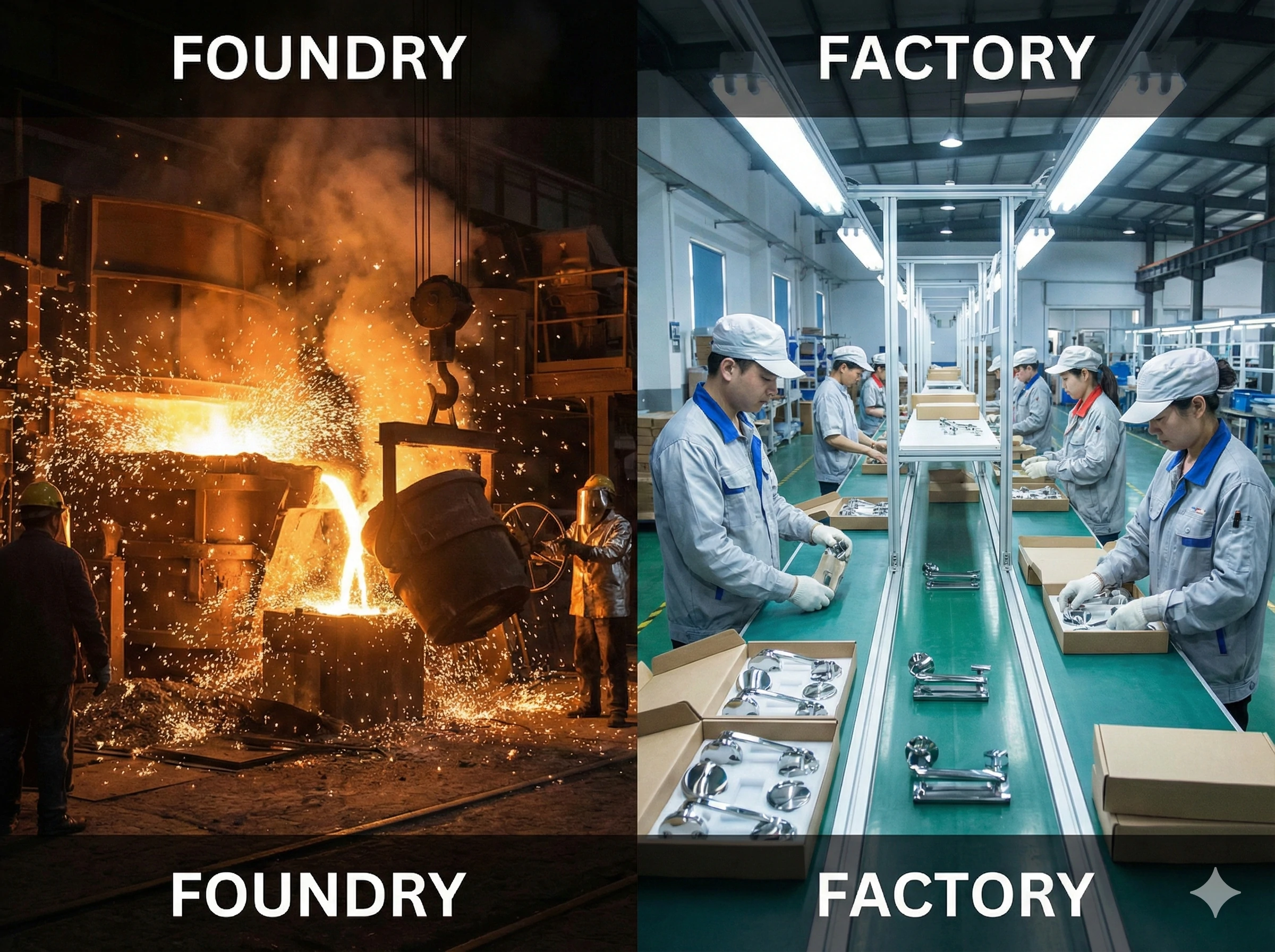

Au cours de nos années d'expérience dans la production de quincaillerie architecturale, nous avons souvent remarqué une confusion particulière chez nos clients. Vous pouvez nous dire que vous prévoyez de visiter « l'usine », mais lorsque vous arrivez, vous êtes surpris de voir du métal en fusion et de lourds fourneaux. Ou bien, vous pouvez vous approvisionner auprès d'une « fonderie » en vous attendant à ce qu'elle dispose de capacités d'emballage avancées, pour finalement découvrir qu'elle se concentre uniquement sur le moulage brut. Cette confusion est courante, car les termes sont souvent utilisés de manière interchangeable dans le chaîne logistique . Cependant, il est essentiel de faire la distinction entre les deux pour comprendre d'où vient votre produit et qui est responsable de sa qualité.

Une usine est un terme général qui désigne tout établissement où des biens sont fabriqués ou assemblés. Une fonderie est un type d'usine spécialisé dans la fusion du métal et son coulage dans des moules afin de créer des pièces moulées. Si toutes les fonderies sont des usines, toutes les usines ne sont pas des fonderies.

Examinons en détail les processus, les équipements et les rendements spécifiques de chaque installation afin que vous puissiez vous approvisionner en toute confiance.

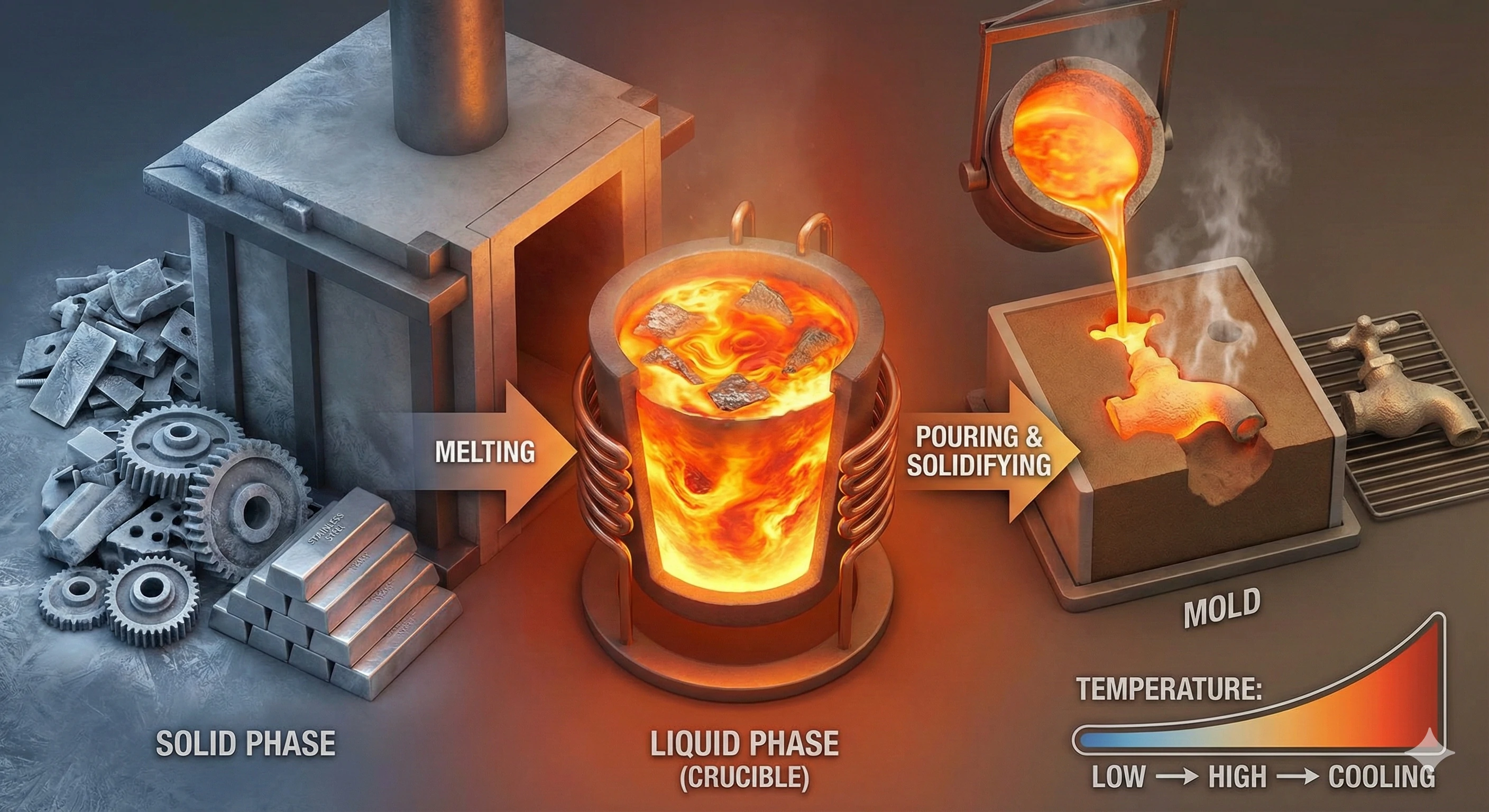

Qu'est-ce qu'une fonderie ? (La phase « liquide ») ?

Lorsque nous traversons notre atelier de moulage, la chaleur est la première chose que nous remarquons. C'est le cœur du processus de transformation du métal, et cela ressemble très peu à une chaîne de montage standard. D'après notre expérience, les clients qui n'ont jamais vu cette étape de la production sont souvent surpris par l'intensité de l'environnement. C'est ici que nous déterminons l'intégrité chimique fondamentale de l'acier avant même qu'il ne ressemble à un produit.

Une fonderie est une installation de fabrication spécialisée qui se consacre à la fusion du métal et à son coulage dans des moules afin de lui donner des formes spécifiques. Le processus principal consiste en un changement de phase de l'état solide à l'état liquide, puis de nouveau à l'état solide, à l'aide de fours et de creusets afin de créer des pièces moulées en métal brut.

Pour bien comprendre le fonctionnement d'une fonderie, il faut réfléchir aux changements de phase. Dans notre usine, nous ne nous contentons pas de découper des matériaux, nous transformons leur état. Nous prenons des déchets métalliques solides ou des lingots, nous les fondons jusqu'à ce qu'ils deviennent liquides, puis nous les versons dans un moule pour leur donner une nouvelle forme. C'est la « phase liquide » de la fabrication.

Les processus et équipements essentiels

L'environnement ici est caractérisé par une chaleur extrême. Nous utilisons fours à induction ou des fours électriques à arc qui atteignent des températures supérieures à 1600 °C pour fondre l'acier inoxydable. Le processus suit un rythme strict :

-

Modélisation : nous créons un modèle en cire ou en sable de l'objet souhaité.

-

Fusion : Le métal brut est transformé en liquide dans le four.

-

Versage : Nous versons délicatement ce liquide dans le moule.

-

Solidification : le métal refroidit et durcit pour prendre la forme du moule.

Nous utilisons souvent l'analogie d'une boulangerie pour expliquer cela à nos clients. Une boulangerie utilise de la pâte (matière première), des fours (chaleur) et des moules (plats). Une fonderie est simplement une boulangerie industrielle. Au lieu de farine, nous utilisons du sable de silice ; au lieu de pâte, nous utilisons du métal en fusion. Acier inoxydable duplex 2205 ; et au lieu de pain, nous produisons des « moulages ».

Idées reçues courantes

Une question qui nous est souvent posée est : « Une aciérie est-elle une fonderie ? » La réponse est non. Une aciérie produit des formes semi-finies telles que des poutres et des tôles à partir de minerai de fer . En tant que fonderie, nous prenons ces matériaux (ou déchets), les refondons et leur donnons une forme spécifique et complexe, comme le corps d'un robinet en verre.

Caractéristiques de production de la fonderie

Le produit d'une fonderie est une « pièce moulée ». Il est important de noter qu'une pièce moulée brute est généralement rugueuse. Elle peut présenter des bavures, des points d'injection (là où le métal est entré) et une finition de surface mate. Elle n'est généralement pas prête à être vendue directement au consommateur final.

Tableau : Équipement typique d'une fonderie

| Équipement | Fonction | Température/État |

|---|---|---|

| Four à induction | Fait fondre le métal solide pour le transformer en liquide | < 0 > |

| Creuset | Contient et transporte le métal en fusion | Chaleur extrême |

| Moule à coquille/sable | Définit la forme du produit final. | Solide |

| Spectromètre | Analyse la composition chimique | Analytique |

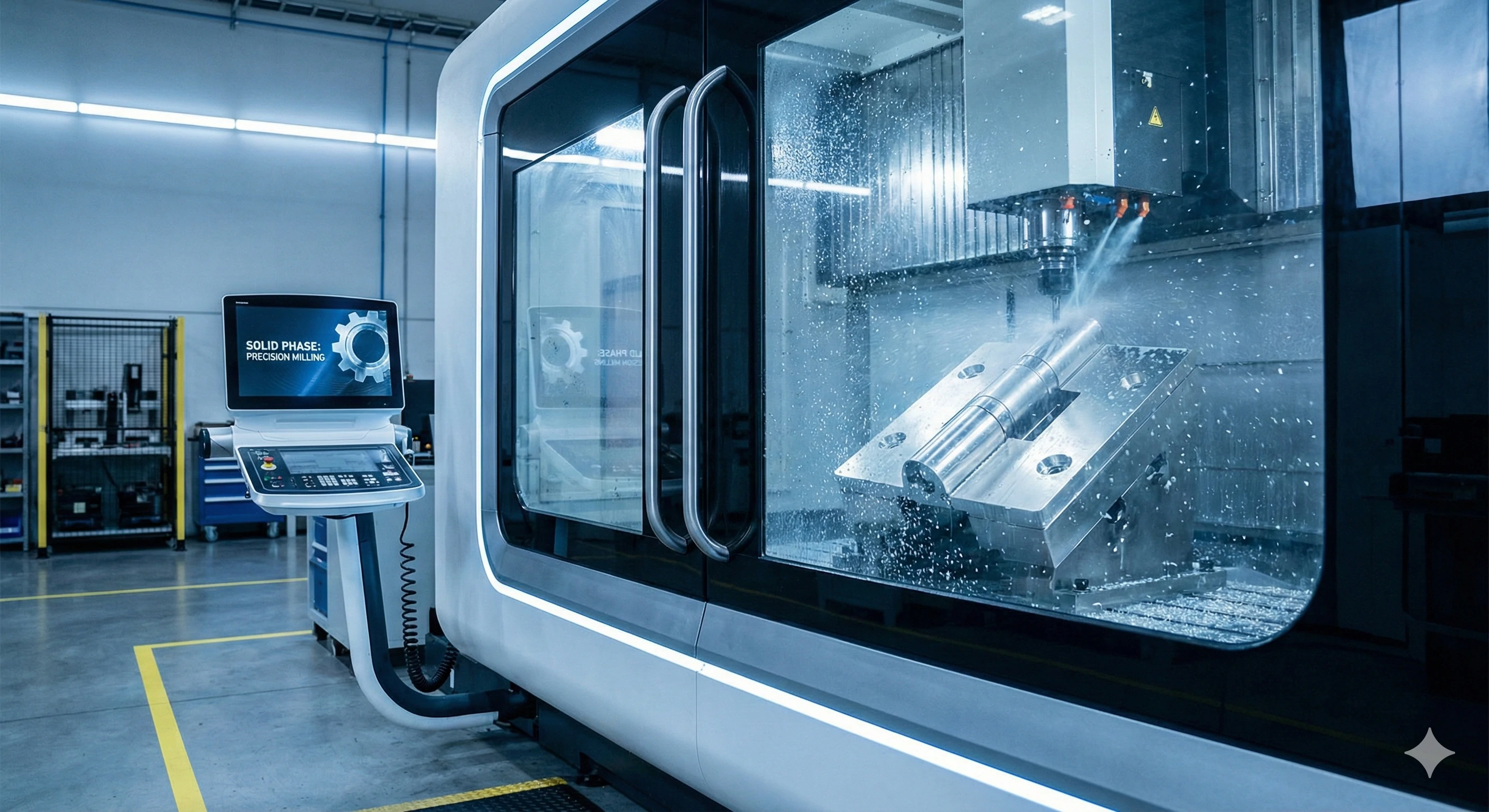

Qu'est-ce qu'une usine ? (La phase « solide ») ?

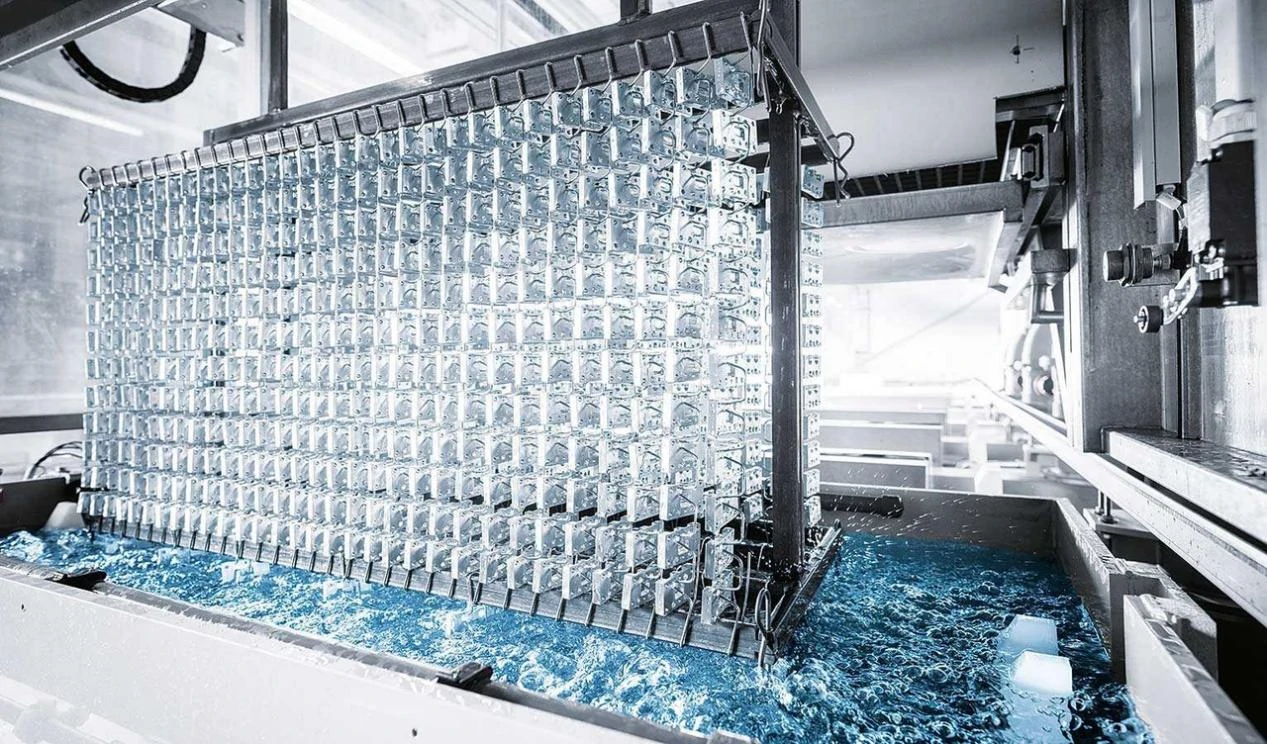

Une fois que le métal a refroidi et que les opérations lourdes de la fonderie sont terminées, la nature du travail change. Lorsque nous transférons les pièces vers nos ateliers de finition, l'environnement devient plus propre, plus calme et mieux contrôlé. C'est là que la plupart des gens se sentent à l'aise, car cela correspond à l'image standard de la « fabrication ». Ici, nous ne traitons plus de chimie et de changements de phase, mais de physique et de mécanique.

Une usine est un terme général désignant un site industriel où des biens sont fabriqués, transformés ou assemblés. Contrairement aux fonderies qui traitent des métaux en fusion, les usines générales se concentrent sur la découpe, l'usinage et l'assemblage de matériaux solides afin de produire des biens de consommation finis prêts à être distribués.

Si la fonderie correspond à la « phase liquide », l'usine fonctionne quant à elle en « phase solide ». À ce stade, le matériau reste solide tout au long du processus. Nous nous contentons de modifier sa forme ou de le combiner avec d'autres pièces. Cette distinction est essentielle, car les risques et les machines requises sont totalement différents.

Fabrication et usinage

Dans l'atelier de fabrication de notre entreprise, les principales opérations sont la découpe, le pliage et le perçage. Nous utilisons :

-

Fabrication : Cela consiste à prendre une tôle et à la plier sur une presse plieuse ou le découper au laser.

-

Usinage : Nous utilisons CNC (commande numérique par ordinateur) machines permettant de percer des trous précis ou de fileter le métal.

-

Finition de surface : Cela comprend le polissage, le brossage ou le revêtement en poudre de la surface afin de lui donner un aspect attrayant.

Le rôle de l'Assemblée

Une usine est également le lieu où les composants sont assemblés. Par exemple, un robinet en verre n'est pas seulement un morceau d'acier. Il nécessite des joints en caoutchouc, une plaque de pression et des vis. C'est dans l'environnement de l'usine que nous assemblons ces différents composants pour former un seul produit commercialisable.

Tableau : Procédés d'usine vs procédés de fonderie

| Caractéristique | Processus de fonderie | Processus d'usine |

|---|---|---|

| État de la matière | De liquide à solide (changement de phase) | Solide (changement de forme) |

| Action principale | Fusion et coulée | Découpe, assemblage, montage |

| Risque principal | Composition chimique, porosité | Tolérance dimensionnelle, erreurs d'assemblage |

| Température | Chaleur extrême | Température ambiante / Contrôlée |

Pourquoi ces définitions sont-elles importantes ?

Si vous dites à un fournisseur que vous avez besoin d'une « usine », vous risquez de vous retrouver avec une entreprise qui ne fait que l'assemblage et sous-traite le moulage. Si vous trouvez une « fonderie », celle-ci pourrait vous fournir une pièce brute et non polie. Comprendre qu'une usine s'occupe généralement du traitement à froid vous aide à définir votre périmètre d'approvisionnement.

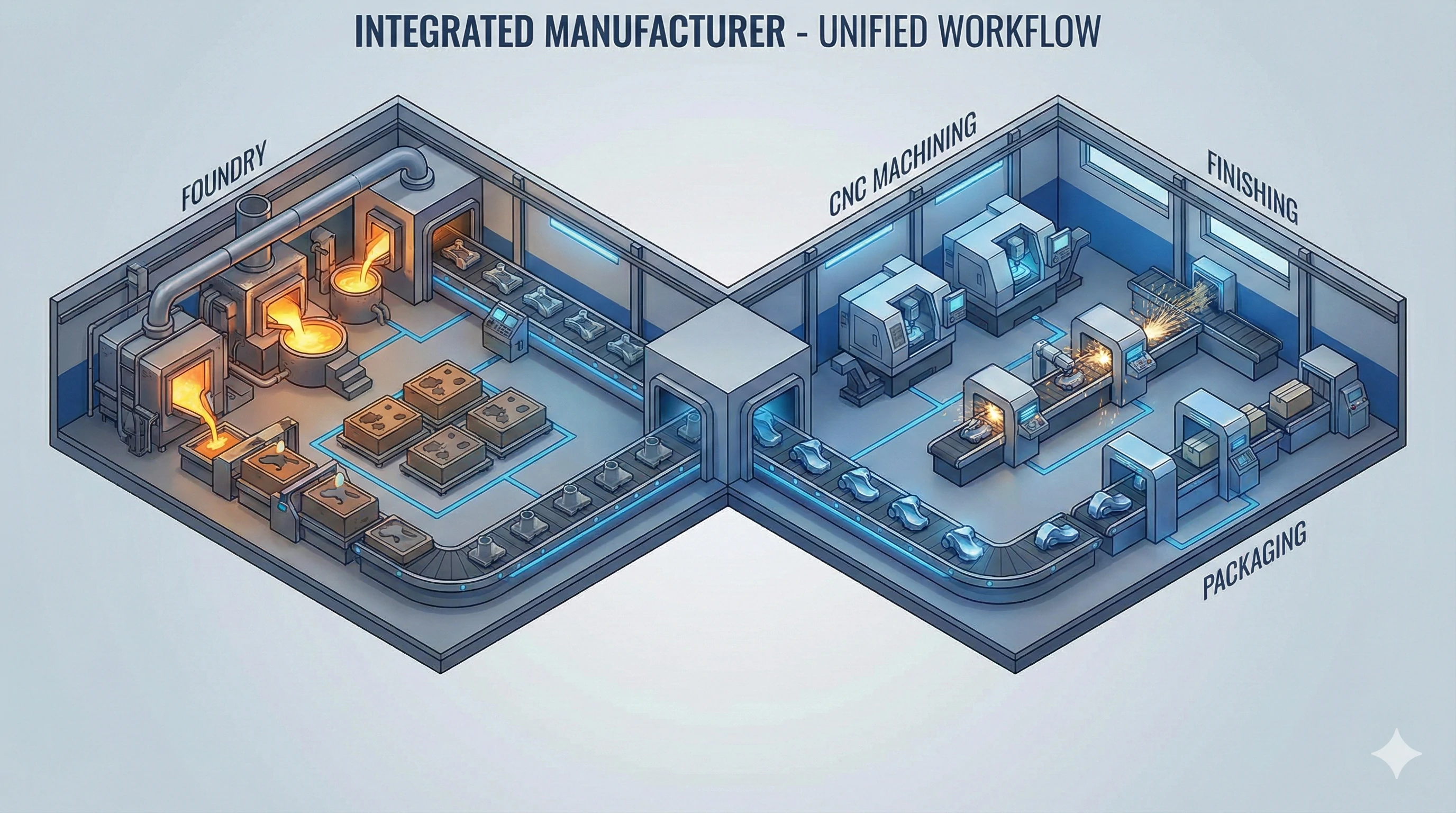

L'intersection : le « fabricant intégré » ?

Beaucoup de nos clients préfèrent ne pas avoir à gérer deux fournisseurs distincts, l'un pour le moulage et l'autre pour la finition. C'est pourquoi nous avons intégré nos opérations. Nous avons très tôt compris que le contrôle de la qualité du métal était tout aussi important que la brillance du produit final. En combinant ces rôles, nous éliminons les accusations mutuelles qui surviennent souvent lorsqu'un produit présente un défaut.

Un fabricant intégré combine les capacités d'une fonderie et d'une usine de finition sous un même toit. Ce modèle permet un contrôle qualité total, depuis le métal brut fondu jusqu'à l'assemblage final, en passant par l'usinage CNC et le polissage, sans externaliser les étapes critiques.

C'est le « point idéal » pour la fabrication moderne, en particulier dans le secteur des ferrures architecturales. En tant que fabricant intégré, nous exploitons deux divisions distinctes qui fonctionnent comme un seul et même organisme.

Le flux de travail intégré

-

Aile de fonderie : Nous commençons par couler les corps bruts en acier inoxydable à l'aide du Procédé à la cire perdue . Nous veillons à ce que la composition chimique (comme la teneur en nickel et en chrome de l'acier inoxydable) soit parfaite.

-

Transition : les pièces moulées brutes sont déplacées en interne, sans retard d'expédition ni intervention d'un tiers.

-

Aile d'usine : Nous prenons ces pièces moulées brutes et les chargeons dans nos centres CNC. Nous perçons les trous, polissons la surface pour obtenir un fini miroir et installons les joints en caoutchouc.

Le risque lié aux fournisseurs non intégrés

Si vous achetez auprès d'une usine qui n'est pas une fonderie, celle-ci agit essentiellement comme un « intermédiaire » pour la matière première. Elle ne peut garantir la composition du métal, car elle ne l'a pas fondu. À l'inverse, si vous achetez auprès d'une fonderie qui n'est pas une usine, vous obtiendrez probablement un produit fonctionnel, mais d'aspect brut.

L'avantage de l'acheteur

Pour un responsable des achats, travailler avec un partenaire intégré réduit les délais et centralise la responsabilité. Si le métal présente une bulle (porosité), nous la détectons avant même qu'elle n'atteigne la meule de polissage. Nous n'avons pas besoin d'attendre qu'un fournisseur nous envoie un produit de remplacement ; nous le fondons simplement et le coulons à nouveau.

Pourquoi cette distinction est-elle importante pour le contrôle qualité ?

Nous conseillons à nos partenaires fournisseurs de poser des questions spécifiques lors des audits. Connaître la différence vous aide à identifier l'origine des défauts et la manière de les corriger. Lorsque nous dépannons un problème lié à un produit, la première question que nous posons est : « S'agit-il d'une erreur de moulage ou d'une erreur d'usinage ? » La réponse nous indique précisément quelle partie de l'installation doit être ajustée.

Cette distinction est cruciale pour le contrôle qualité, car les défauts varient selon le type d'installation. Les défauts de fonderie comprennent la porosité et les incohérences chimiques, qui nécessitent des tests au spectromètre. Les défauts d'usine concernent les erreurs dimensionnelles ou les finitions médiocres, qui nécessitent des calibres et une inspection visuelle. L'identification de la source garantit une correction adéquate.

Comprendre l'origine des défauts est la compétence la plus utile que vous puissiez avoir lorsque vous importez du matériel. Les outils et les méthodes que nous utilisons pour contrôler la qualité dans la fonderie sont complètement différents de ceux que nous utilisons dans l'usine.

Défauts de fonderie : les menaces invisibles

Les défauts provenant de la fonderie sont souvent internes.

-

Porosité : De minuscules bulles d'air emprisonnées à l'intérieur du métal. Vous ne les verrez peut-être pas avant que la pièce ne se brise.

-

Rétrécissement : Lorsque le métal refroidit, il se contracte. Si le calcul n'est pas correct, la pièce sera déformée.

-

Composition chimique : si le mélange dans le four n'était pas correct, l'acier pourrait rouiller, même s'il semble brillant.

Pour les attraper, nous utilisons Spectromètres pour lire la composition chimique et les tests de résistance purement mécaniques.

Défauts de fabrication : les problèmes visibles

Les défauts provenant de l'usine sont généralement externes et dimensionnels.

-

Tolérances : Le trou a été percé 1 mm trop à gauche.

-

Finition de surface : Il y a des rayures provenant de la meule de polissage.

-

Assemblage : La vis est desserrée ou le joint est manquant.

Pour les attraper, nous utilisons des compas, ,et des protocoles d'inspection visuelle stricts.

Tableau : Origines des défauts et solutions

| Type de défaut | Origine | Outil de détection | Solution |

|---|---|---|---|

| Vide interne/porosité | Fonderie (fusion) | Rayons X/essai destructif | Ajuster la température de coulée/ventilation |

| Rouille / Corrosion | Fonderie (chimie) | Spectromètre | Ajuster le mélange d'alliages dans le four |

| Dimensions incorrectes | Usine (usinage) | Pieds à coulisse / MMT | Recalibrer la machine CNC |

| Rayures superficielles | Usine (finition) | Inspection visuelle | Améliorer le processus de polissage |

Tableau comparatif récapitulatif ?

Pour conclure, regardons la situation dans son ensemble. Nous pensons que la transparence est la clé d'une bonne relation avec les fournisseurs. En exposant clairement ces différences, nous espérons vous aider à prendre de meilleures décisions en matière d'approvisionnement. Que vous recherchiez des pièces moulées brutes ou des produits prêts à vendre, connaître la terminologie vous donne un avantage certain. négociations .

Pour résumer les principales différences, les fonderies traitent des matières premières telles que la ferraille en utilisant une chaleur extrême pour créer des formes. Les usines générales traitent des matériaux semi-finis en utilisant la force mécanique pour créer des produits finis. Comprendre cela permet de rationaliser votre chaîne d'approvisionnement et vos attentes en matière de qualité.

Vous trouverez ci-dessous le tableau comparatif principal. Il s'agit d'un guide de référence rapide que vous pouvez utiliser pour évaluer les fournisseurs potentiels en Chine ou ailleurs.

Guide comparatif détaillé

Nous avons constaté que le fait de maintenir clairement cette distinction permet d'éviter les situations où « on veut faire entrer une cheville carrée dans un trou rond ». Vous ne demanderiez pas à une boulangerie d'abattre une vache, et vous ne devriez pas demander à une usine d'assemblage pure de couler du métal.

Tableau : Comparaison générale

| Caractéristique | Fonderie | Usine |

|---|---|---|

| Intrants primaires | Ferraille, lingots, alliages | Matières premières Feuilles, barres, pièces |

| Transformation du noyau | Changement de phase (solide $\rightarrow$ liquide $\rightarrow$ solide) | Changement de forme (découpe, pliage) |

| Équipements clés | Fours, poches de coulée, moules | Machines CNC, lasers, chaînes de montage |

| Environnement de travail | Chaud, industriel, « sale » | Contrôlé, précis, « propre » |

| Production type | Pièces moulées brutes (produits semi-finis) | Produits de consommation finis |

| Priorité à la qualité | Composition chimique et structure interne | Dimensions et esthétique |

| Risques pour la sécurité | Brûlures par métal en fusion, stress thermique | Coupures mécaniques, blessures par écrasement |

Faire le bon choix

Si votre produit nécessite une forme personnalisée fabriquée à partir d'un alliage spécifique (comme un robinet en acier inoxydable ou un robinet pour balustrade en verre), vous avez besoin d'une fonderie.. Cependant, si vous avez besoin que ce produit soit poli, fileté et emballé dans une jolie boîte, vous avez besoin d'un Usine.

Idéalement, vous avez besoin d'un partenaire qui soit les deux.

Conclusion

Dans le monde de la fabrication, les termes ont leur importance. Si toutes les fonderies relèvent de la catégorie des usines, toutes les usines ne disposent pas des capacités spécialisées nécessaires pour fonctionner comme des fonderies. Pour des produits tels que les ferrures architecturales, la qualité commence dans la fonderie avec le métal lui-même et est perfectionnée dans l'usine avec la finition.

Nous espérons que ce guide vous aura permis de mieux comprendre le paysage de notre secteur. Lorsque vous vous approvisionnerez pour votre prochaine série de produits, assurez-vous que votre matériel est fabriqué dans les règles de l'art, de la fonte à la finition miroir. Faites appel à un fournisseur qui maîtrise la science de la fonderie et la précision de l'usine.

Notes de bas de page

1. Définition et composantes détaillées d'un réseau de chaîne d'approvisionnement.

2. Aperçu technique du fonctionnement et des applications des fours à induction.

3. Propriétés matérielles et applications de l'acier inoxydable Duplex 2205.

4. Statistiques et informations de l'USGS sur la production de minerai de fer.

5. Introduction aux presses plieuses pour la fabrication métallique.

6. Guide pour comprendre l'usinage à commande numérique par ordinateur (CNC).

7. Explication historique et technique du procédé de moulage à la cire perdue.

8. Principes de la spectrométrie d'émission optique pour l'analyse chimique.

9. Meilleures pratiques pour l'utilisation des jauges Go/No-Go lors des inspections.