Une comparaison technique et économique pour la fabrication moderne

Dans le domaine de la fabrication de pièces métalliques, les moules d'injection imprimés en 3D et le moulage sous pression sont souvent considérés comme des technologies concurrentes. Cependant, ils ont des objectifs distincts et sont utilisés dans des contextes différents. Cet article examine en détail leurs différences, en mettant particulièrement l'accent sur la façon dont les moules d'injection imprimés en 3D révolutionnent le moulage à la cire perdue au sol de silice, une technique de moulage sous pression de haute précision.

Le fossé fondamental : Comment ils fonctionnent

1. Moulage (approche traditionnelle)

Processus :

Créer un moule physique (métal, bois ou résine).

Injecter de la cire ou verser du métal en fusion dans le moule.

Utiliser le modèle en cire pour construire des coquilles en céramique (pour le moulage à la cire perdue).

Faire fondre la cire, verser le métal en fusion, casser le moule.

Caractéristiques principales :

Coût initial élevé : La fabrication des moules coûte de 5 à 50 000 euros.

Economies d'échelle : Le coût unitaire diminue fortement avec le volume.

Contraintes de conception : Limitées aux géométries moulables (pas de cavités fermées ou de parois ultra-minces).

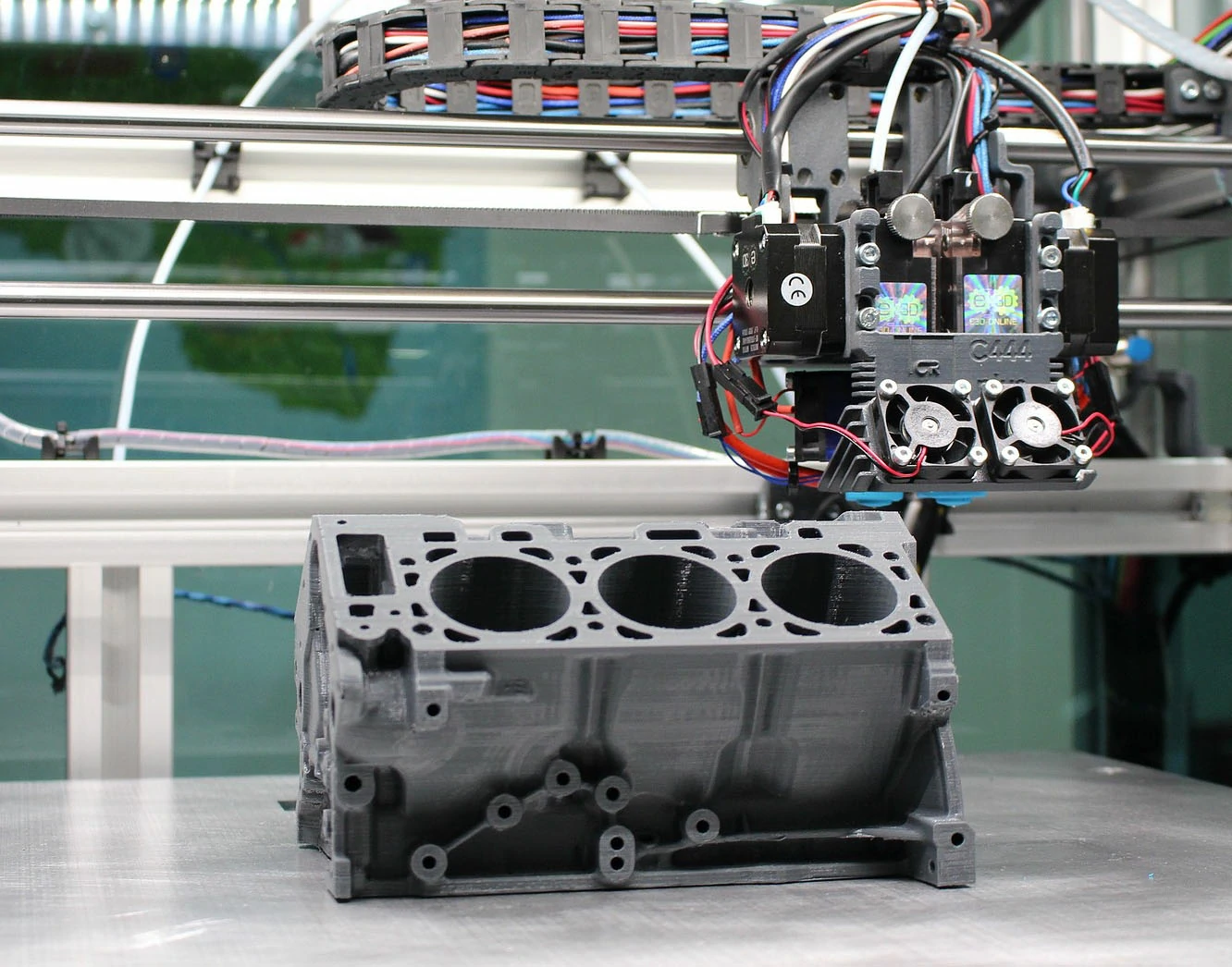

2.Impression 3D (approche numérique)

Processus :

Découper un modèle CAO 3D en couches.

Imprimez directement des motifs en cire ou des coquilles en céramique (pas de moule physique).

Passer aux étapes de coulée (pour les méthodes hybrides).

Ou imprimer carrément des pièces métalliques (DMLS/SLM).

Caractéristiques principales :

Coût du moule nul : idéal pour les prototypes ou les petites séries.

Liberté géométrique : Créez des structures en treillis, des canaux internes et des caractéristiques <0,3 mm.

Rapidité de mise sur le marché : Premier article en quelques jours contre plusieurs mois.

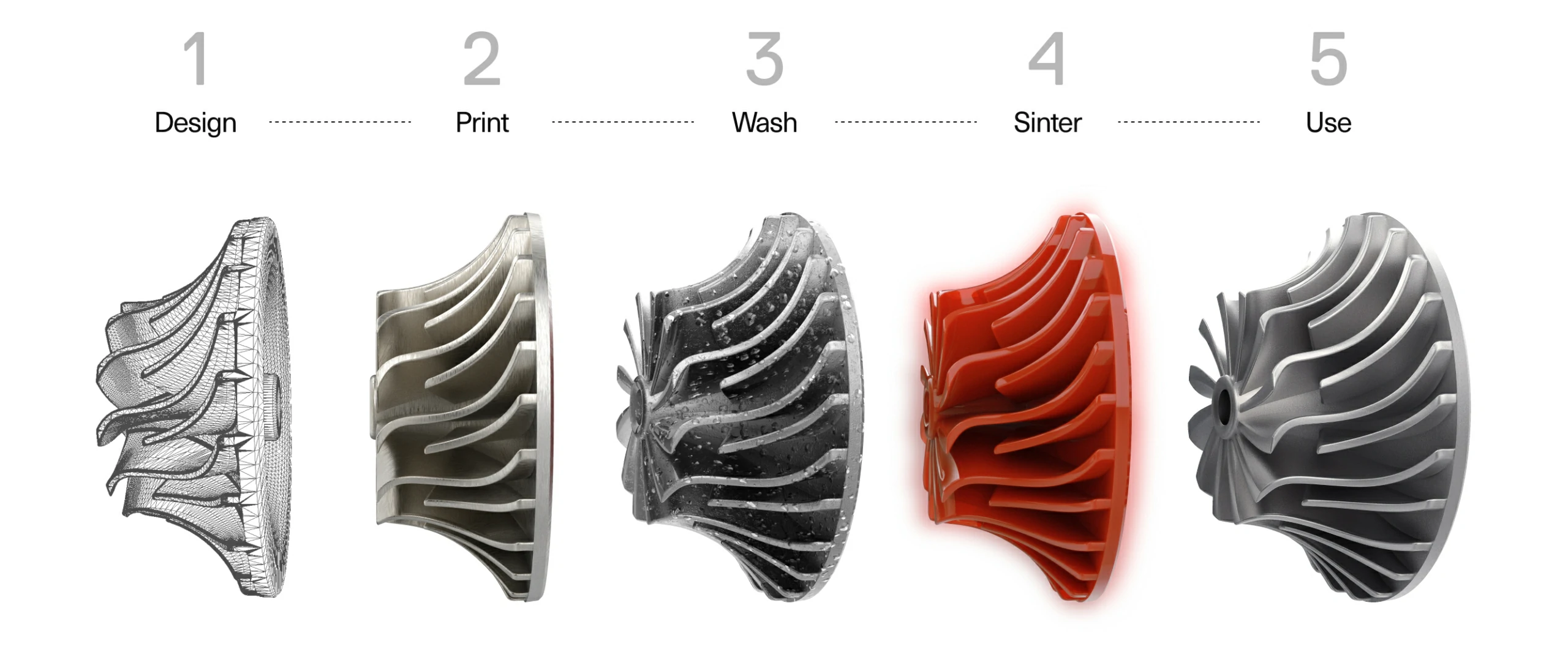

3.Principes techniques fondamentaux de la technologie d'impression 3D de métaux

Fabrication additive : Contrairement à la fabrication soustractive traditionnelle (par exemple, la découpe), l'impression 3D de métaux construit des objets en empilant des matériaux (par exemple, de la poudre de métal, du fil) couche par couche.

Source d'énergie : Les lasers à haute énergie (SLM, DMLS) ou les faisceaux d'électrons (EBM) sont généralement utilisés pour faire fondre les poudres métalliques et obtenir une liaison métallurgique entre les couches.

Étapes clés :

Découpage d'un modèle 3D et planification de la trajectoire → diffusion de poudre métallique ou alimentation en fil →→ fusion sélective par faisceau à haute énergie →→ création répétée de couches jusqu'à l'achèvement du projet

Comparaison tête à tête

|

Paramètres |

Moulage |

Impression 3D |

|

Coût de l'outillage |

5K–50K |

0 $ (outillage numérique) |

|

Délai d'exécution (première partie) |

4-12 semaines |

3-7 jours |

|

Complexité de la conception |

Limité par la séparation des moules |

Pratiquement illimité |

|

Finition de la surface |

Ra 6,3-12,5 μm (après usinage) |

Ra 6.3-25 μm (tel que coulé) |

|

Taille optimale des lots |

>500 pièces |

1-200 pièces |

|

Options de matériaux |

Large (alliages d'aluminium, d'acier et de cuivre) |

Croissance (accent sur les alliages à haute performance) |

Le rôle changeant de l'impression 3D dans la coulée à la cire perdue de silice

Alors que le moulage traditionnel domine toujours la production de masse, l'impression 3D s'attaque à ses points critiques dans le domaine du moulage de précision à faible volume et à mélange élevé :

1. Élimination des moules à injection de cire

Problème : le moule en cire d'une pale de turbine coûte 20 000 dollars et son usinage prend huit semaines.

Solution 3D : Imprimez directement des motifs en résine semblables à de la cire :

Rapidité : impression en 18 heures contre usinage CNC en 8 semaines.

Coût : Coût : 850/partatl0pcsus.20K+$50/part.

Le cas : Rolls-Royce a réduit de 74 % le délai d'exécution des prototypes d'aubes de turbine en utilisant des modèles imprimés en 3D.

2. Défier les limites géométriques

Problème : les modèles de cire traditionnels ne permettent pas d'obtenir une < de 0,5 mm ou des canaux de refroidissement fractals.

Solution 3D :

Imprimez des parois de 0,2 mm et des canaux internes hélicoïdaux.

Atteindre les tolérances CT4 (±0,15mm/100mm).

Cas : Les têtes de brûleur à gaz imprimées en 3D par Siemens Energy ont permis d'améliorer le rendement énergétique de 11 %.

La synergie : l'impression 3D améliore la coulée des moules

1. Outillage rapide pour les moules de coulée

Imprimez des noyaux de sable ou des inserts de moule en 48 heures au lieu de les usiner pendant des semaines.

Exemple : Les noyaux de sable imprimés en 3D par Ford ont permis de réduire de 40 % le temps de développement des culasses.

2. Métaux 3D compatibles avec la coulée

Jet de liant (Ex One) : Imprimer des pièces en acier inoxydable avec une densité >99% pour des prototypes fonctionnels.

Approche hybride : Ajouter des caractéristiques imprimées en 3D à des pièces moulées (par exemple, des revêtements résistants à la chaleur).

Conclusion

L'avenir symbiotique du moulage et de la fabrication additive

Dans l'évolution de la fabrication, la relation entre l'impression 3D et le moulage traditionnel n'est pas une relation de « remplacement » mais de « symbiose ». Tout comme la fusion de la machine à vapeur et de la forge manuelle a donné naissance à la révolution industrielle, la collision entre la technologie numérique et les processus de moulage millénaires est en train d'écrire le prochain chapitre de la fabrication intelligente.