Lorsque nous recevons des demandes de renseignements à notre usine, l'un des points qui suscite le plus souvent la confusion concerne le choix de la méthode de production appropriée. Les clients nous demandent souvent quel est le procédé de moulage « standard » ou le plus populaire, en partant du principe que la méthode la plus courante doit être le meilleur choix pour leur matériel spécifique. Cependant, après avoir analysé des milliers d'exigences de projets, allant des pompes industrielles massives aux délicats raccords de garde-corps en verre que nous fabriquons, nous savons que la « popularité » est un terme relatif dans métallurgie .

En termes de tonnage total de métal coulé dans le monde, le moulage au sable est le leader incontesté, représentant plus de 60 % de toutes les pièces moulées en métal. Cependant, le moulage sous pression est en tête en termes de volume total unitaire pour les biens de consommation, tandis que le moulage à la cire perdue est la norme principale pour les composants en acier inoxydable de haute précision.

Il est essentiel de comprendre cette distinction pour votre chaîne logistique . Analysons les données pour vous aider à identifier la méthode qui domine réellement votre secteur d'activité spécifique.

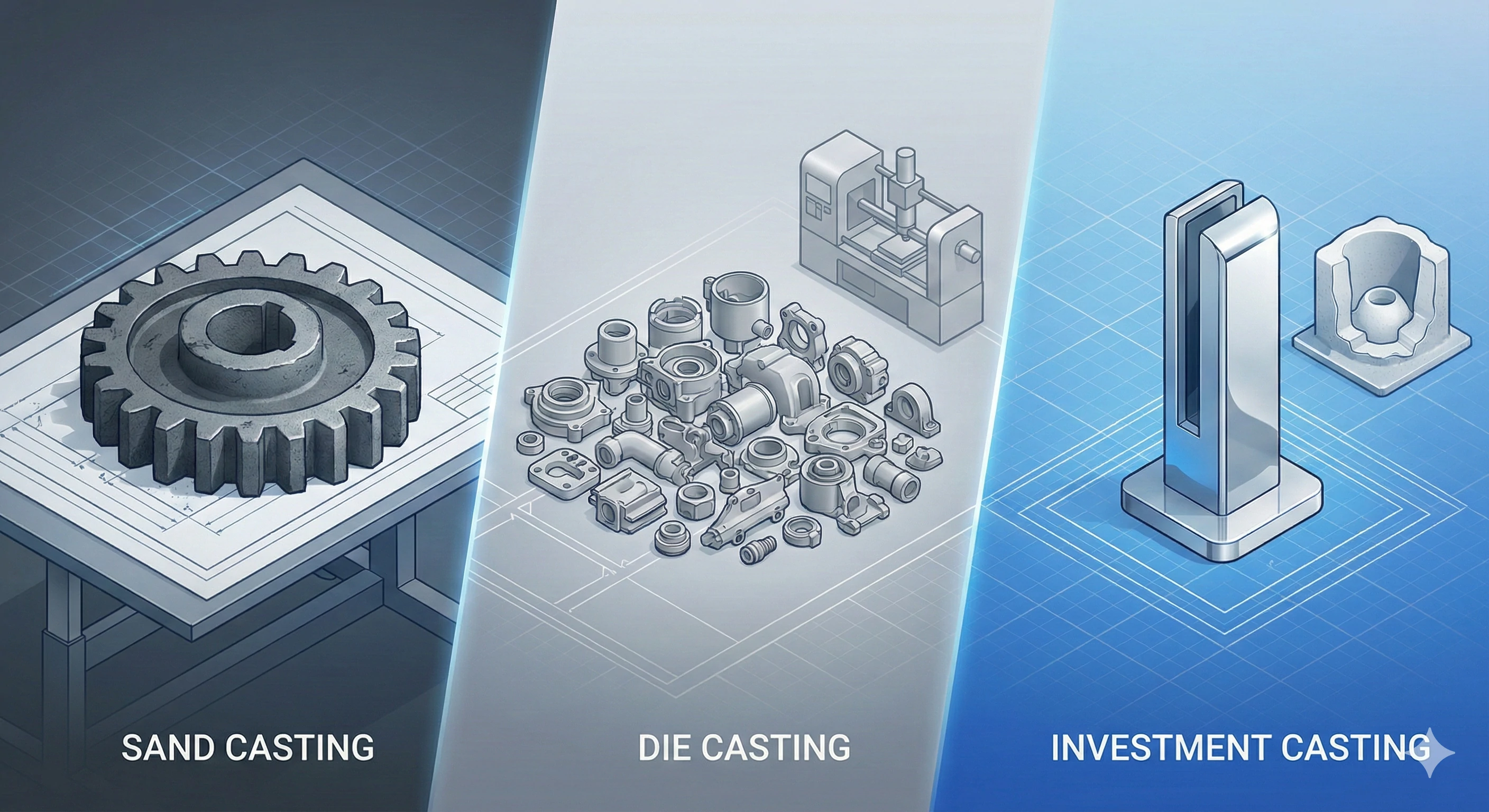

1. Le moulage au sable (le champion poids lourd) ?

Lorsque l'on examine les données brutes relatives à la production mondiale de métaux, les chiffres sont fortement faussés par les composants industriels massifs. Dans le cadre de nos interactions avec les fournisseurs de machines lourdes, nous constatons que les projets nécessitant des dimensions et un poids considérables reposent presque exclusivement sur une méthode ancienne mais efficace.

Le moulage au sable domine le marché mondial en termes de poids, représentant environ 60 à 70 % de la production mondiale totale de métaux. Il s'agit du procédé de choix pour les pièces en fer et en acier de grande taille, telles que les blocs-moteurs et les raccords de tuyauterie lourds, principalement en raison de ses faibles coûts d'outillage et de la polyvalence des matériaux.

Pourquoi le moulage au sable déplace le plus de métal

Bien que nous nous concentrions sur le matériel de précision, nous ne pouvons ignorer l'ampleur considérable du moulage au sable. C'est le « cheval de bataille » de l'industrie. fonderie monde. Le processus consiste à créer un moule à partir d'un mélange de sable, puis à verser du métal en fusion dans la cavité. Une fois le métal refroidi, le sable est retiré.

Extrême polyvalence

La principale raison pour laquelle cette méthode détient le titre de « la plus utilisée en termes de poids » est qu'elle ne présente pratiquement aucune limite de taille. Nous avons vu le moulage au sable utilisé pour de petits supports d'un kilo et d'énormes ancres de navires de 100 tonnes. Si vous fabriquez une base de pompe massive pour une station d'épuration, le moulage au sable est souvent la solution idéale. seule option viable.

Incidences financières

Pour bon nombre de nos pairs dans le secteur de l'industrie lourde, le coût est le facteur déterminant. Le sable est bon marché, et l'outillage nécessaire à la fabrication des moules en sable est nettement moins coûteux que les moules en acier trempé utilisés dans d'autres procédés.

La réalité « brutale »

Cependant, quantité ne rime pas avec précision. Le compromis pour cette polyvalence est finition de surface . En tant qu'ingénieurs, nous savons que les pièces issues d'un moule en sable ont une texture rugueuse (souvent comparée à du papier de verre). Pour obtenir une finition lisse ou des tolérances serrées, la pièce nécessite un usinage secondaire important.

Avantages et inconvénients du moulage au sable

| Caractéristique | Avantage | Inconvénient |

|---|---|---|

| Capacité dimensionnelle | Peut couler des pièces massives (tonnes) | Ne convient pas aux petites pièces à parois minces |

| Matériau | Excellent pour le fer et l'acier | La finition de surface est très rugueuse (Ra 12,5+) |

| Coût | Faibles coûts d'outillage et de démarrage | Coûts d'usinage élevés par unité |

2. Le moulage sous pression (le roi de la production de masse) ?

Si vous regardez autour de vous, au bureau ou à la maison, vous êtes probablement entouré d'objets fabriqués selon cette méthode. De la glissière de votre veste au boîtier de votre ordinateur portable, ces pièces sont produites à des millions d'exemplaires. Lorsque nous recherchons des composants pour des applications non structurelles, nous nous tournons souvent vers cette méthode pour sa rapidité incroyable.

Le moulage sous pression est le procédé le plus largement utilisé pour la production à grande échelle de métaux non ferreux tels que l'aluminium et le zinc. Il domine le marché en termes de quantité unitaire, car il est hautement automatisé et permet de produire des pièces toutes les quelques secondes, ce qui le rend idéal pour les boîtiers d'appareils électroniques grand public et automobiles.

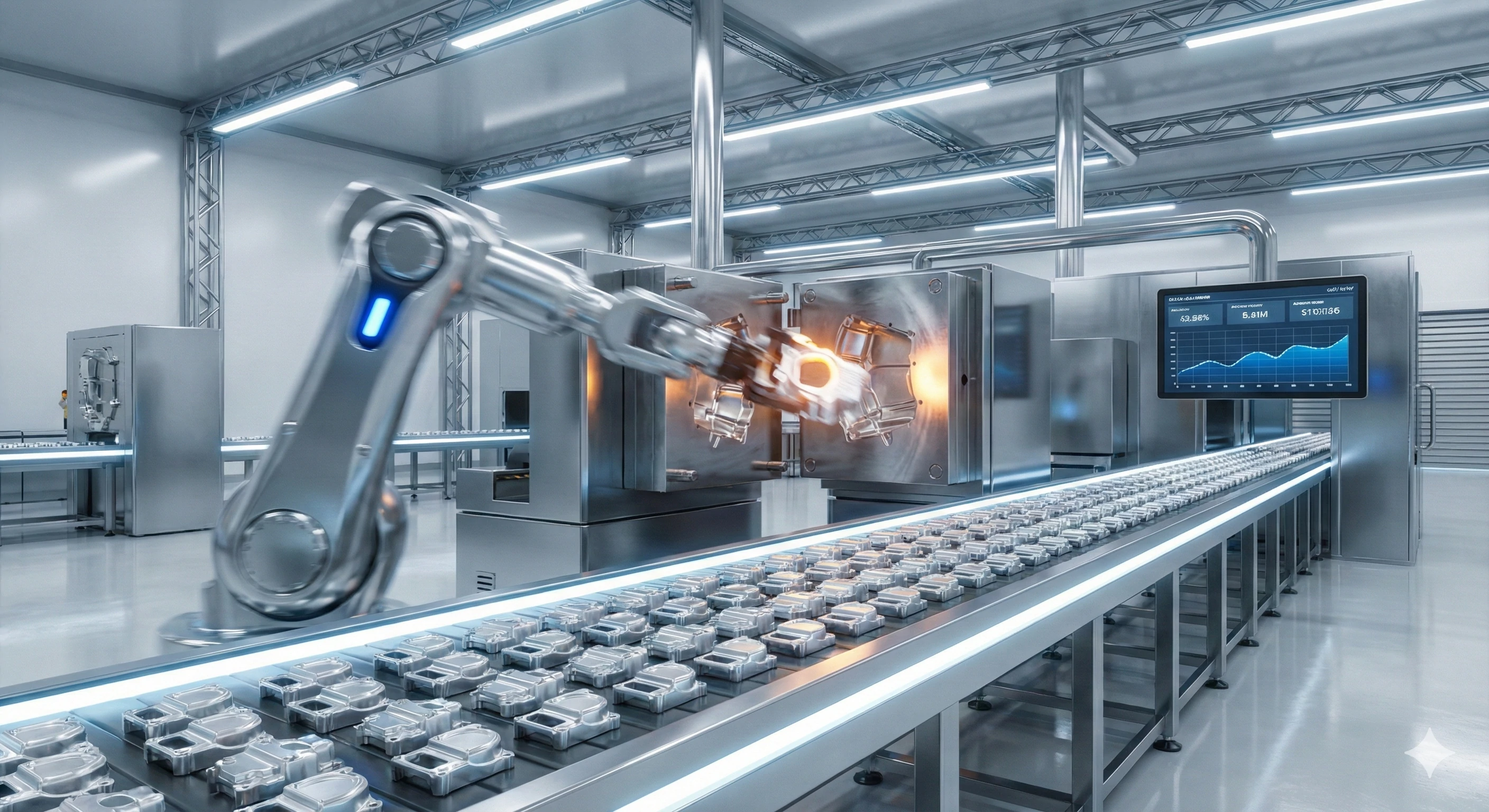

La vitesse de l'injection à haute pression

Contrairement au processus manuel et lent de fabrication des moules en sable, le moulage sous pression est synonyme de rapidité et d'automatisation. Le métal en fusion est injecté sous haute pression dans un moule en acier réutilisable.

Volume unitaire par rapport au tonnage

Si le moulage au sable l'emporte en termes de poids, le moulage sous pression l'emporte en termes de quantité.. Une seule machine de moulage sous pression peut produire une pièce toutes les 30 secondes. C'est pourquoi, si vous fabriquez 500 000 petites voitures ou 100 000 électronique grand public Pour les cadres de fenêtres en aluminium, le moulage sous pression est le choix le plus économique.

La limitation « acier »

Vous vous demandez peut-être pourquoi nous n'utilisons pas cette méthode rapide pour nos accessoires en verre ? La réponse réside dans la physique. Le moulage sous pression ne fonctionne généralement qu'avec des métaux à bas point de fusion :

-

Aluminium

-

Zinc

-

Magnésium

Pourquoi vous ne pouvez pas mouler l'acier inoxydable

Il s'agit là d'une distinction essentielle que nous soulignons auprès de nos clients. L'acier fond à environ 1 370 °C. Les moules utilisés dans le moulage sous pression sont fabriqués en acier à outils , qui fond à une température similaire. Si nous essayions de mouler sous pression l'acier inoxydable, le métal en fusion se souderait au moule ou ferait fondre complètement l'outillage. Par conséquent, malgré sa popularité, le moulage sous pression est physiquement impossible pour les produits en acier inoxydable que nous fabriquons.

Adéquation des matériaux pour le moulage sous pression

| Matériau | Adéquation | Application courante |

|---|---|---|

| Aluminium | Excellent | Pièces automobiles, cadres de fenêtres |

| Zinc | Excellent | Fermetures éclair, petits engrenages, jouets |

| Acier inoxydable | Impossible | Nécessite un moulage à la cire perdue |

3. Moulage à la cire perdue (le spécialiste de la précision) ?

C'est là que réside notre expertise. Lorsque nous développons nos systèmes de garde-corps en verre et nos charnières de douche, nous avons besoin d'une méthode qui permette de traiter des matériaux à point de fusion élevé tels que l'acier inoxydable tout en conservant la beauté architecturale. Il n'y a en réalité qu'un seul candidat capable de répondre à cet ensemble spécifique d'exigences.

Le moulage à la cire perdue est la méthode la plus couramment utilisée pour fabriquer des composants complexes de haute précision en acier inoxydable et en superalliages. Bien qu'il représente un tonnage mondial inférieur à celui du moulage au sable, il s'agit de la norme industrielle pour les applications critiques nécessitant des tolérances serrées, des géométries internes complexes et des finitions de surface polies miroir.

La norme pour les pièces « de grande valeur »

Également connu sous le nom de Cire perdue Le moulage est un processus qui consiste moins à déplacer d'énormes quantités de métal qu'à fabriquer des solutions spécifiques de haute qualité. Nous utilisons cette méthode pour nos robinets en verre, car elle nous permet de mouler l'acier inoxydable avec une précision incroyable.

Gestion des géométries complexes

L'une des raisons pour lesquelles nous avons recours au moulage à la cire perdue est sa capacité à créer des contre-dépouilles et des canaux internes que le moulage au sable ou le moulage sous pression ne permettent tout simplement pas d'obtenir. Nous injectons de la cire dans un moule, enduisons la cire de coque en céramique , puis faites fondre la cire. Cette coque en céramique peut résister à la chaleur extrême de l'acier inoxydable en fusion.

Excellence en matière de finition de surface

En matière de quincaillerie architecturale, l'esthétique est un critère incontournable. Les pièces issues d'un moule de coulée de précision présentent dès le départ une finition lisse (Ra 3,2 - 1,6). Cela nous permet de les polir pour obtenir un fini miroir beaucoup plus rapidement que si nous partions d'une pièce brute moulée au sable.

Comparaison : pourquoi nous choisissons le moulage à la cire perdue

| Caractéristique | Performances de la coulée de précision |

|---|---|

| Précision | Tolérances élevées (±0,1 mm) |

| Finition | Lisse, prêt à être poli |

| Matériau | Parfait pour l'acier inoxydable (304, 316, 2205) |

| Liberté de conception | Élevée (permet des formes complexes) |

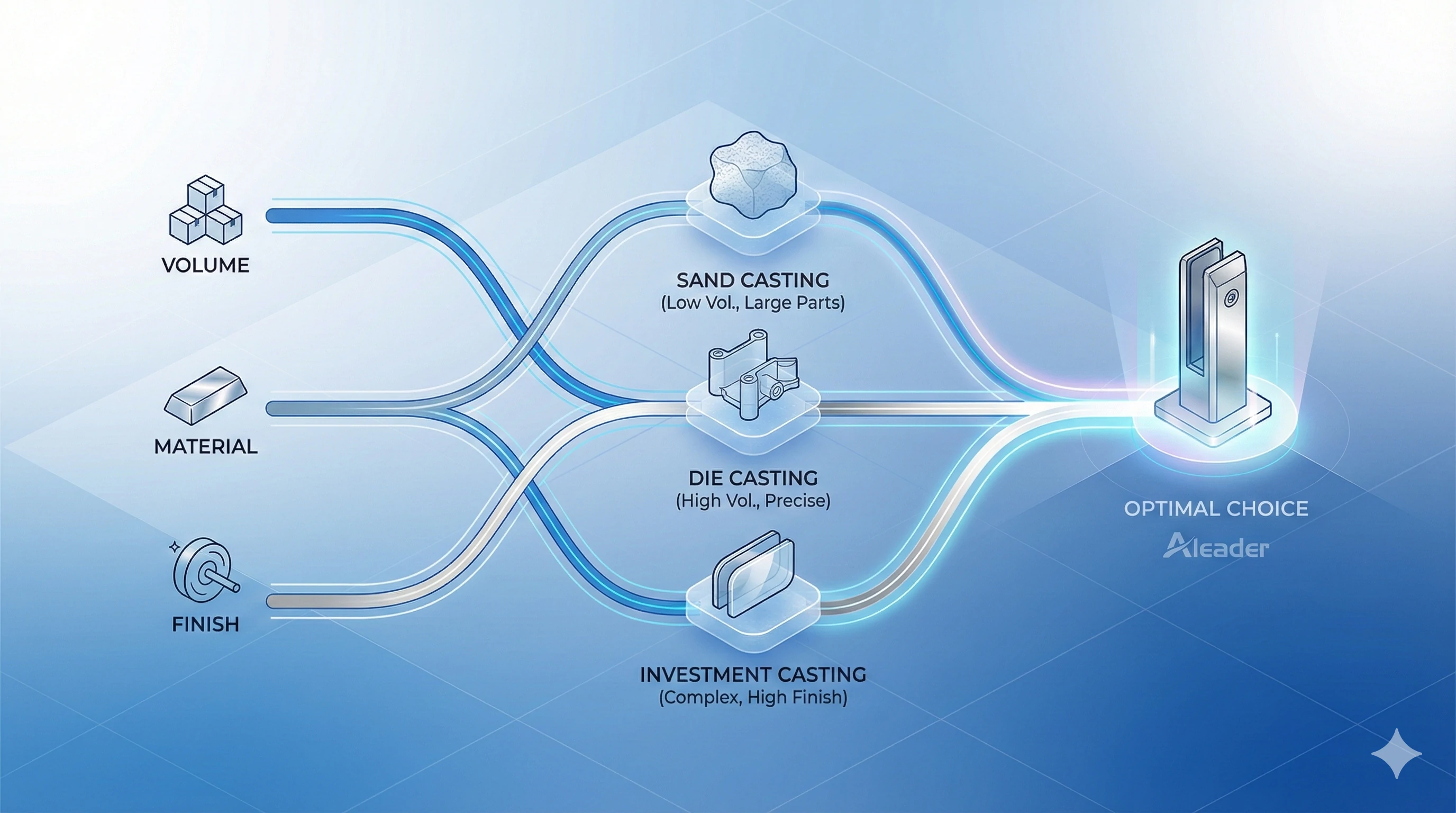

Comment choisir le processus adapté à votre projet ?

Notre équipe d'ingénieurs guide souvent les responsables des achats à travers cette matrice décisionnelle. Nous avons constaté que le « meilleur » processus dépend entièrement de trois variables : le matériau dont vous avez besoin, le volume que vous commandez et la finition de surface que vous attendez.

Pour choisir le bon procédé, vous devez hiérarchiser vos contraintes : utilisez le moulage au sable pour les pièces en fonte lourdes et les coûts d'outillage faibles ; optez pour le moulage sous pression pour les productions en aluminium à grand volume afin de réduire les coûts unitaires ; et choisissez le moulage à la cire perdue pour les pièces en acier inoxydable qui exigent précision, durabilité et une finition esthétique de haute qualité.

La matrice décisionnelle

Nous avons simplifié le processus décisionnel en trois scénarios courants que nous observons dans le secteur.

Scénario A : volume élevé, point de fusion bas

Si un client vient nous voir pour nous demander 10 000 supports et qu'il accepte l'aluminium, nous lui recommandons le moulage sous pression.. Le coût du moule est élevé (plus de 20 000 dollars), mais le coût unitaire sera de quelques centimes seulement.

Scénario B : Industrie lourde, fer

Si un client a besoin de 50 bases de pompe massives en fer, moulage au sable est la réponse. Il est bon marché, supporte le poids et sa finition rugueuse n'a pas d'importance pour une base de pompe enfouie sous terre.

Scénario C : La spécialité « Aleader »

Si un client dit : « J'ai besoin de 500 pinces à verre en acier inoxydable qui doivent être esthétiques et résistantes à la corrosion », la seule réponse possible est le moulage à la cire perdue.

Tableau comparatif des « trois grands »

Vous trouverez ci-dessous un tableau récapitulatif comparant ces trois processus principaux afin de vous aider à déterminer où se situe votre projet.

| Fonctionnalité | Moulage au sable | Moulage sous pression | Moulage à la cire perdue (notre spécialité) |

|---|---|---|---|

| Utilisation mondiale | N° 1 (en poids/tonnage) | N° 1 (en quantité/volume) | N° 1 (en précision/valeur) |

| Finition de surface | Rugueuse (Ra 12,5) | Bonne (Ra 1,6) | Excellente (Ra 3,2 - 1,6) |

| Coût des outils | Faible ($) | Très élevé ($$$$) | Moyen ($$) |

| Matériaux primaires | Fer, acier | Aluminium, zinc | Acier inoxydable, superalliages |

| Vitesse de production | Lente | Très rapide | Moyenne |

Foire aux questions sur le moulage des métaux ?

Nous recevons souvent des courriels demandant des éclaircissements techniques sur les raisons pour lesquelles un certain dessin ne peut pas être produit à l'aide d'une méthode spécifique. Ces questions sont cruciales pour optimiser votre stratégie d'approvisionnement et éviter les erreurs de fabrication coûteuses pendant la phase de conception.

Les questions les plus courantes portent sur les limites du moulage sous pression pour l'acier et les comparaisons de coûts. Le moulage sous pression ne peut pas traiter l'acier en raison des températures de fusion, le moulage au sable est généralement le moins cher pour les faibles volumes, et le moulage à la cire perdue remonte à 5 000 ans, ce qui en fait l'une des méthodes les plus anciennes mais aussi les plus précises.

Pourquoi le moulage sous pression n'est-il pas utilisé pour l'acier ?

C'est la question qui nous est le plus souvent posée. Les clients veulent la rapidité du moulage sous pression et la résistance de l'acier. Cependant, comme mentionné précédemment, cela est physiquement impossible. L'acier fond à environ 1 370 °C. Les moules de moulage sous pression étant également en acier, le métal en fusion détruirait instantanément le moule. C'est pourquoi nous utilisons le moulage à la cire perdue (qui utilise des moules en céramique) pour tous nos produits en acier inoxydable.

Quel procédé de moulage est le moins cher ?

Le prix « le plus bas » dépend de la quantité que vous achetez.

-

Faibles volumes : le moulage au sable est le moins cher car le coût de l'outillage est très faible.

-

Grands volumes (100 000+) : le moulage sous pression devient le procédé le moins cher à l'unité, car la vitesse élevée compense le coût élevé de l'outillage.

-

Valeur : Le moulage à la cire perdue se situe entre les deux. Ce n'est pas le moins cher au kilo, mais il offre le meilleur rapport qualité-prix pour les pièces qui doivent être précises et esthétiques sans nécessiter d'usinage secondaire coûteux.

Quelle est la plus ancienne méthode de moulage ?

Alors que le moulage au sable est une technique ancienne, le moulage à la cire perdue remonte en réalité à plus de 5 000 ans. Il était utilisé dans l'Égypte et la Chine anciennes pour créer des bijoux et des œuvres d'art complexes. Aujourd'hui, nous appliquons ce même savoir-faire ancestral à la fabrication industrielle moderne.

Conclusion

Si le moulage au sable est le procédé qui permet de traiter le plus grand volume de métal au monde en termes de poids et si le moulage sous pression produit le plus grand nombre d'unités, la notion de « largement utilisé » est subjective et dépend de vos besoins en matière de matériaux. Si votre projet exige la durabilité et la résistance à la corrosion de l'acier inoxydable, associées à une précision architecturale, le moulage à la cire perdue est la norme.

Votre projet nécessite-t-il la précision du moulage à la cire perdue ? Nous sommes spécialisés dans les composants en acier inoxydable et en acier duplex 2205 de haute qualité. Contactez-nous pour une consultation en matière de fabrication afin de vous assurer que votre matériel est conçu pour durer.

Notes de bas de page

1. Définition et portée de l'étude des éléments métalliques.

2. Aperçu des réseaux entre entreprises pour la production et la distribution de biens.

3. Explication des installations qui produisent des pièces moulées en métal.

4. Données techniques relatives à la mesure de la texture et de la rugosité de surface (Ra).

5. Définition des appareils électroniques destinés à un usage quotidien.

6. Propriétés des aciers au carbone et alliés adaptés à la fabrication d'outils.

7. Fiche technique sur les propriétés de l'acier inoxydable Duplex 2205.

8. Aperçu historique et technique du procédé de moulage à la cire perdue.

9. Détails sur le processus de fabrication de la coque en céramique dans le moulage à la cire perdue.