Dans nos ateliers d'usinage, nous décrivons souvent le machine à commande numérique comme le « corps » et le contrôle informatique comme le « cerveau ». Cependant, même le corps le plus puissant et le cerveau le plus affûté ont besoin de « mains » efficaces pour effectuer le travail proprement dit. De notre point de vue dans l'usine, une machine à un million de dollars équipée de pinces bon marché ou de supports déséquilibrés est essentiellement inutile, car elle ne peut pas produire de pièces de précision. Nous comptons sur ces composants essentiels pour combler le fossé entre la puissance brute et la qualité finale.

Les accessoires pour machines-outils sont des dispositifs auxiliaires définis comme des composants essentiels utilisés pour maintenir fermement la pièce à usiner, saisir l'outil de coupe ou améliorer considérablement la fonctionnalité globale de la machine. Ces dispositifs déterminent la stabilité, la rigidité et la précision finale de chaque coupe, ce qui en fait les héros méconnus du processus de fabrication.

Pour vous aider à comprendre où investir pour obtenir de meilleurs résultats d'usinage, examinons les quatre principales catégories d'accessoires que nous utilisons quotidiennement.

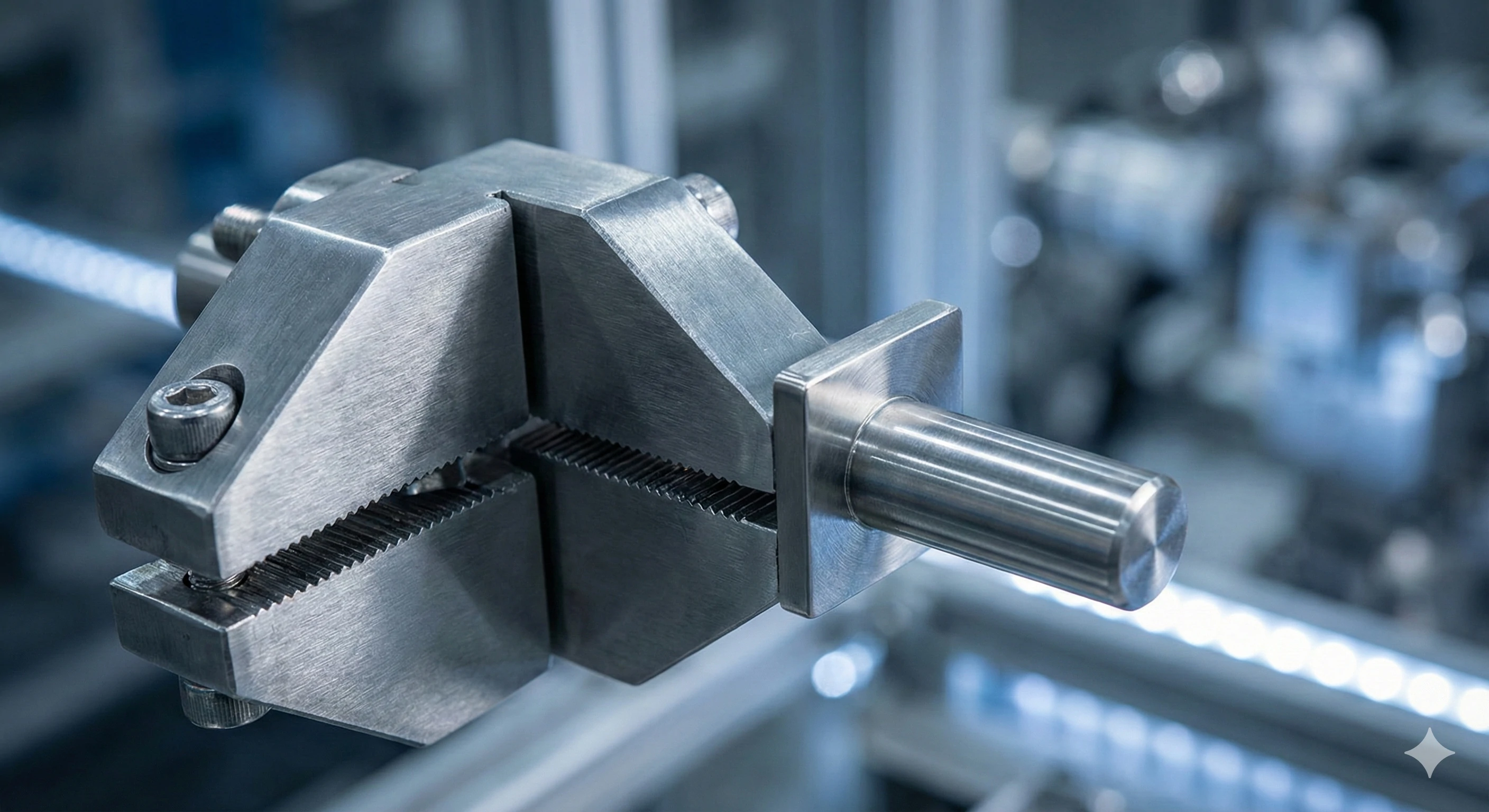

Catégorie 1 : Dispositifs de serrage (maintien de la pièce) ?

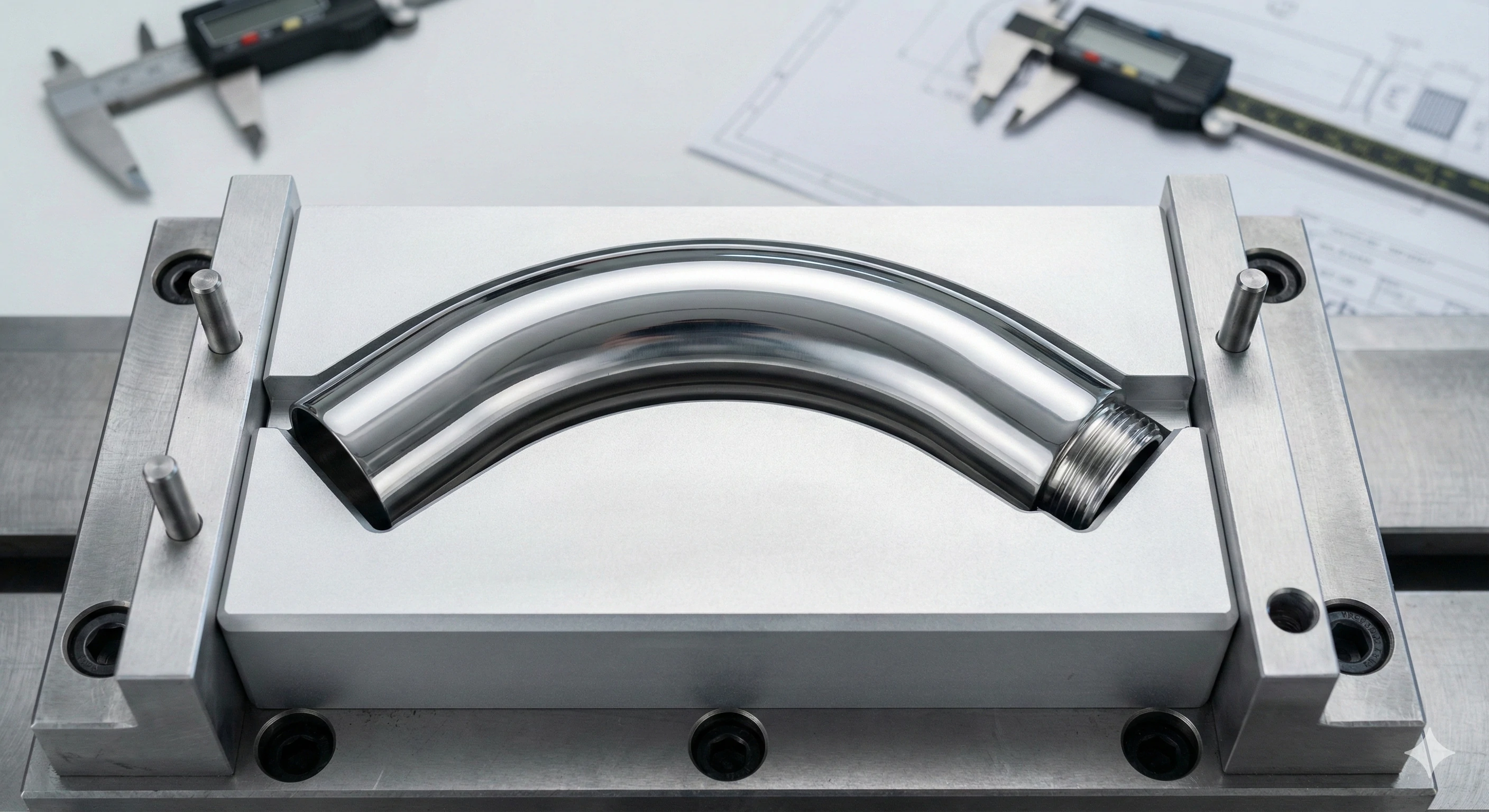

Lorsque nous traitons des pièces moulées brutes telles que des corps de pompe, nous avons rarement affaire à des blocs parfaitement carrés. Nos ingénieurs sont constamment confrontés au défi de maintenir des formes irrégulières sous des forces de coupe considérables. Si la pièce bouge ne serait-ce que d'un millimètre pendant l'opération, tout le lot est gâché. Cette expérience nous a appris que la prise sur le matériau est tout aussi importante que la fraise elle-même.

Les dispositifs de serrage sont des outils spécialisés conçus pour maintenir fermement les matières premières en place, afin qu'elles ne bougent pas et ne vibrent pas sous la pression intense exercée par la coupe à grande vitesse. Ils vont des étaux standard pour les pièces carrées aux dispositifs complexes sur mesure pour maintenir les pièces moulées irrégulières et courbes.

Serrage est la base de l'usinage. Sans une configuration rigide, il est impossible d'obtenir des tolérances serrées. Nous classons les systèmes de serrage en fonction de la forme de la pièce et de la machine utilisée.

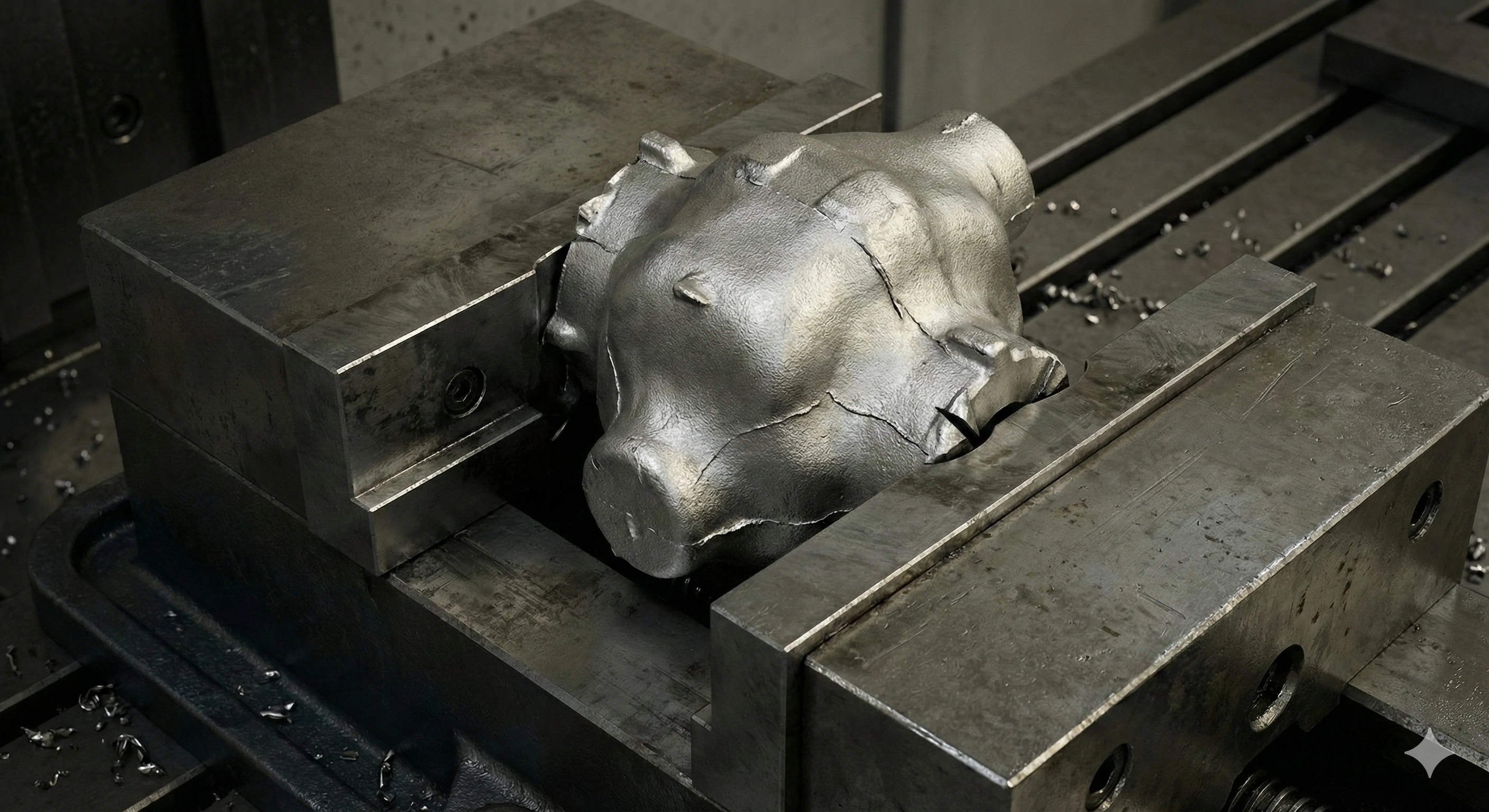

Le défi des formes irrégulières

Les outils standard sont très bien, mais ils ont leurs limites. Sur notre chaîne de production, nous sommes souvent confrontés au « défi du moulage ». Les pièces moulées brutes ont des surfaces courbes et irrégulières qui ne peuvent pas être saisies par un étau plat sans endommager la pièce ou perdre la prise. Pour résoudre ce problème, nous utilisons Mâchoires souples.

Que sont les mâchoires souples ?

Les mâchoires souples sont des pinces usinées sur mesure, généralement en aluminium ou en acier doux. Nous les découpons selon la forme négative exacte de la pièce spécifique que nous usinons. Cela nous permet de saisir fermement une pièce moulée courbée sans marquer la surface, en répartissant la force de serrage de manière uniforme.

Vous trouverez ci-dessous une comparaison des types de serrage courants que nous utilisons :

| Type de serrage | Utilisation optimale | Caractéristique principale |

|---|---|---|

| Étaux mécaniques | Blocs carrés ou rectangulaires | La norme standard pour la plupart des opérations de fraisage. |

| Mandrins (3 mâchoires/4 mâchoires) | Pièces rondes (tours) | Le mandrin à 3 mâchoires est à centrage automatique ; le mandrin à 4 mâchoires permet un serrage excentré. |

| Pinces et écrous en T | Formes volumineuses ou irrégulières | Polyvalent, mais plus long à installer manuellement. |

| Mâchoires souples | Pièces moulées complexes/courbes | Découpées sur mesure pour s'adapter à la géométrie spécifique de la pièce. |

Choisir le bon dispositif permet d'éviter le scénario dangereux et coûteux où une pièce s'échappe de la machine.

Catégorie 2 : Dispositifs de fixation d'outils (fixation de la fraise) ?

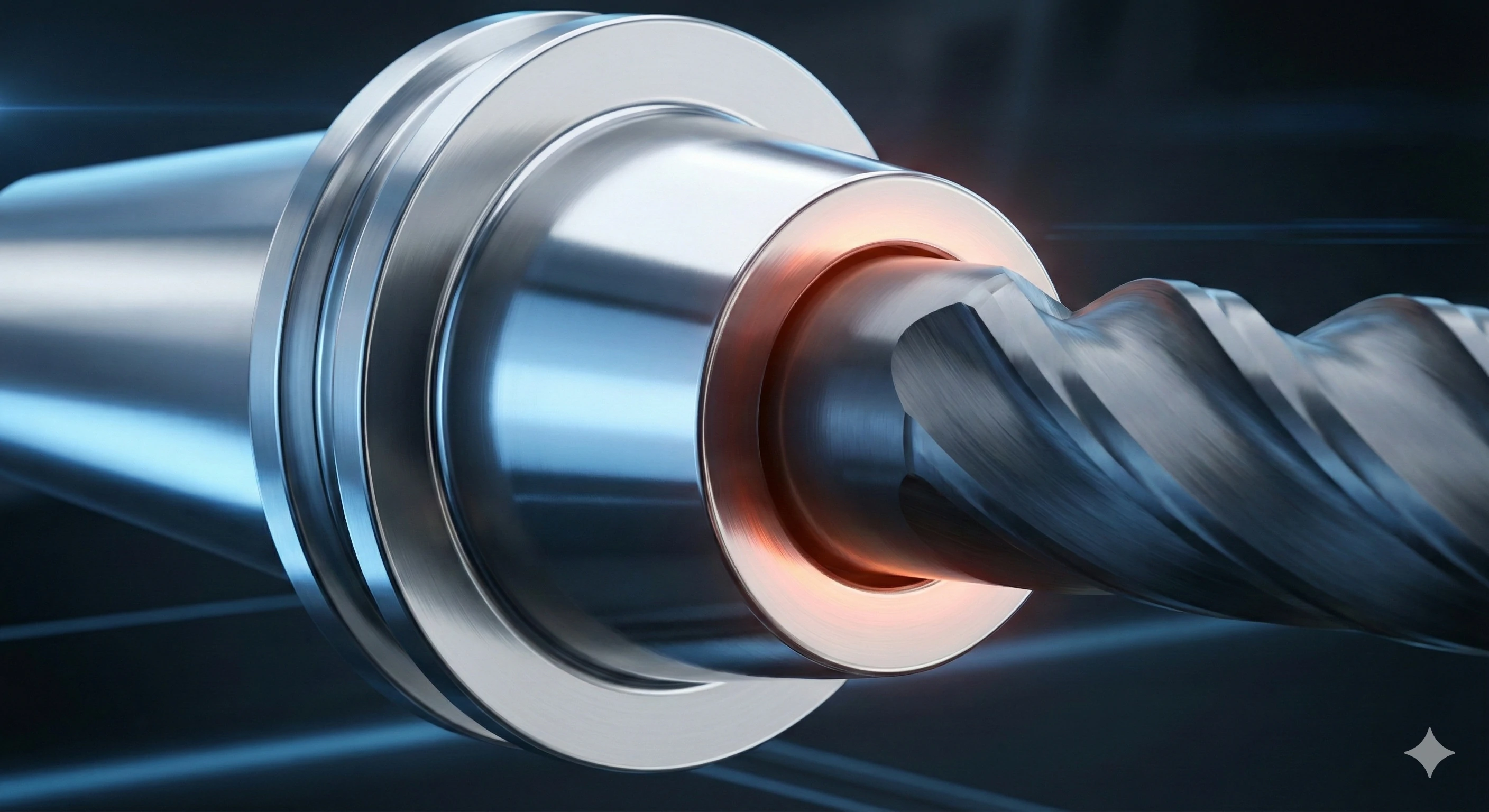

Notre équipe de production sait que le faux-rond, c'est-à-dire le vacillement d'un outil, est l'ennemi de la précision. Lorsque nous sélectionnons porte-outils , nous recherchons l'interface parfaite entre la broche à grande vitesse de la machine et l'outil de coupe. Si la connexion n'est pas parfaitement concentrique, les trous que nous perçons seront ovales au lieu d'être ronds, et la durée de vie de notre outil diminuera considérablement.

Les porte-outils constituent l'interface critique entre la broche de la machine et l'outil de coupe, tel qu'un foret ou une fraise. Les porte-outils de qualité minimisent le faux-rond et les vibrations, garantissant ainsi une rotation parfaite de l'outil sur son axe central pour un usinage précis et à grande vitesse.

Le porte-outil doit serrer la fraise avec une force considérable afin d'empêcher qu'elle ne soit arrachée lors de coupes difficiles. Nous utilisons différents systèmes en fonction de la précision requise et du type de coupe que nous effectuons.

Systèmes courants de fixation d'outils

Le mandrin le plus polyvalent que l'on trouve dans les magasins est le mandrin à pince, plus précisément le Système de collet ER . Il utilise un manchon rainuré pour saisir l'outil. Cependant, pour nos travaux de haute précision, nous avons souvent recours à Supports à ajustement serré. Ceux-ci utilisent la chaleur pour dilater le support métallique ; nous insérons l'outil et, à mesure qu'il refroidit, le métal se rétracte autour de l'outil. Cela garantit une concentricité et un équilibre optimaux.

Le bouton-pression

Souvent négligé, le goujon de traction est le bouton situé en haut du support que la barre de traction de la machine saisit pour tirer l'outil dans la broche. Il s'agit d'une petite pièce, mais si elle tombe en panne, l'outil tombe.

Comparaison des technologies de fixation d'outils

| Caractéristique | Mandrin à pince ER | Support à ajustement par contraction |

|---|---|---|

| Méthode de serrage | Compression mécanique via écrou | Contraction thermique (chauffage/refroidissement) |

| Flexibilité | Élevée (changement de taille de pince) | Faible (ne convient qu'à un seul diamètre de tige) |

| Faux-rond (précision) | Bon | Excellent (très faible oscillation) |

| Temps d'installation | Rapide | Nécessite un appareil de chauffage |

| Coût | Modéré | Élevé |

Les investissements dans des porte-outils à ajustement serré de haute qualité sont rentables, car ils prolongent la durée de vie des fraises en carbure coûteuses.

Catégorie 3 : Accessoires auxiliaires (fonction d'extension) ?

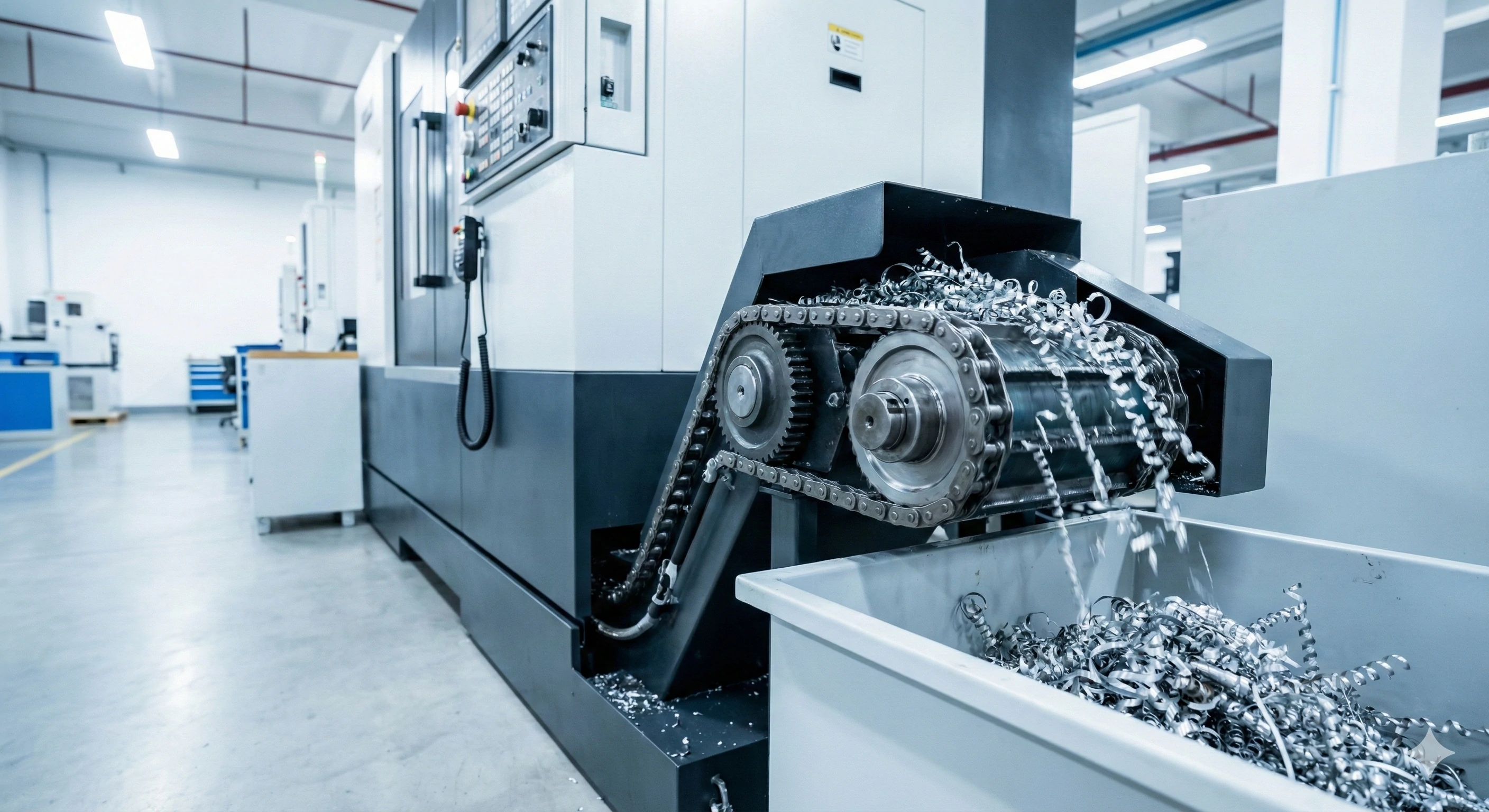

Pour rester compétitifs, nous ne pouvons pas nous permettre d'avoir des machines à l'arrêt pendant que les opérateurs chargent les pièces. Nous équipons nos centres d'usinage avec accessoires auxiliaires qui étendent leurs capacités au-delà de la simple découpe. En ajoutant ces dispositifs, nous transformons une machine standard en une cellule à haut rendement capable de traiter des géométries complexes telles que les pales de roue.

Les accessoires auxiliaires sont des mises à niveau avancées telles que des tables rotatives, des changeurs de palettes et des convoyeurs à copeaux qui élargissent les capacités d'une machine standard. Ils permettent l'usinage multiaxial de courbes complexes, automatisent l'élimination des déchets et permettent une production continue en réduisant les temps d'arrêt.

Ces accessoires sont ce qui distingue un garage amateur d'une usine de fabrication professionnelle. Ils mettent l'accent sur l'efficacité et la géométrie.

Tables rotatives (4e axe)

Une fraiseuse standard se déplace selon trois axes : X, Y et Z. Une table rotative ajoute un 4e axe , faire tourner la pièce pendant que la fraise travaille.

-

Pourquoi nous l'utilisons : cela nous permet d'atteindre les côtés d'une pièce sans avoir à arrêter la machine pour retourner manuellement la pièce.

-

Application : Indispensable pour l'usinage de formes hélicoïdales telles que les pales de roue.

Aides à l'automatisation

-

Changeurs de palettes : Cela permet à nos opérateurs de charger la « partie B » sur un dispositif de fixation à l'extérieur de la machine pendant que la « partie A » est en cours de découpe à l'intérieur. Cela élimine le temps d'arrêt généralement nécessaire pour le chargement.

-

Convoyeurs à puces : L'usinage génère un volume considérable de déchets métalliques. Un convoyeur transporte automatiquement supprime ces puces afin que la machine ne se bloque pas, ce qui nous permet de fonctionner en mode « lights-out manufacturing » (fabrication sans surveillance).

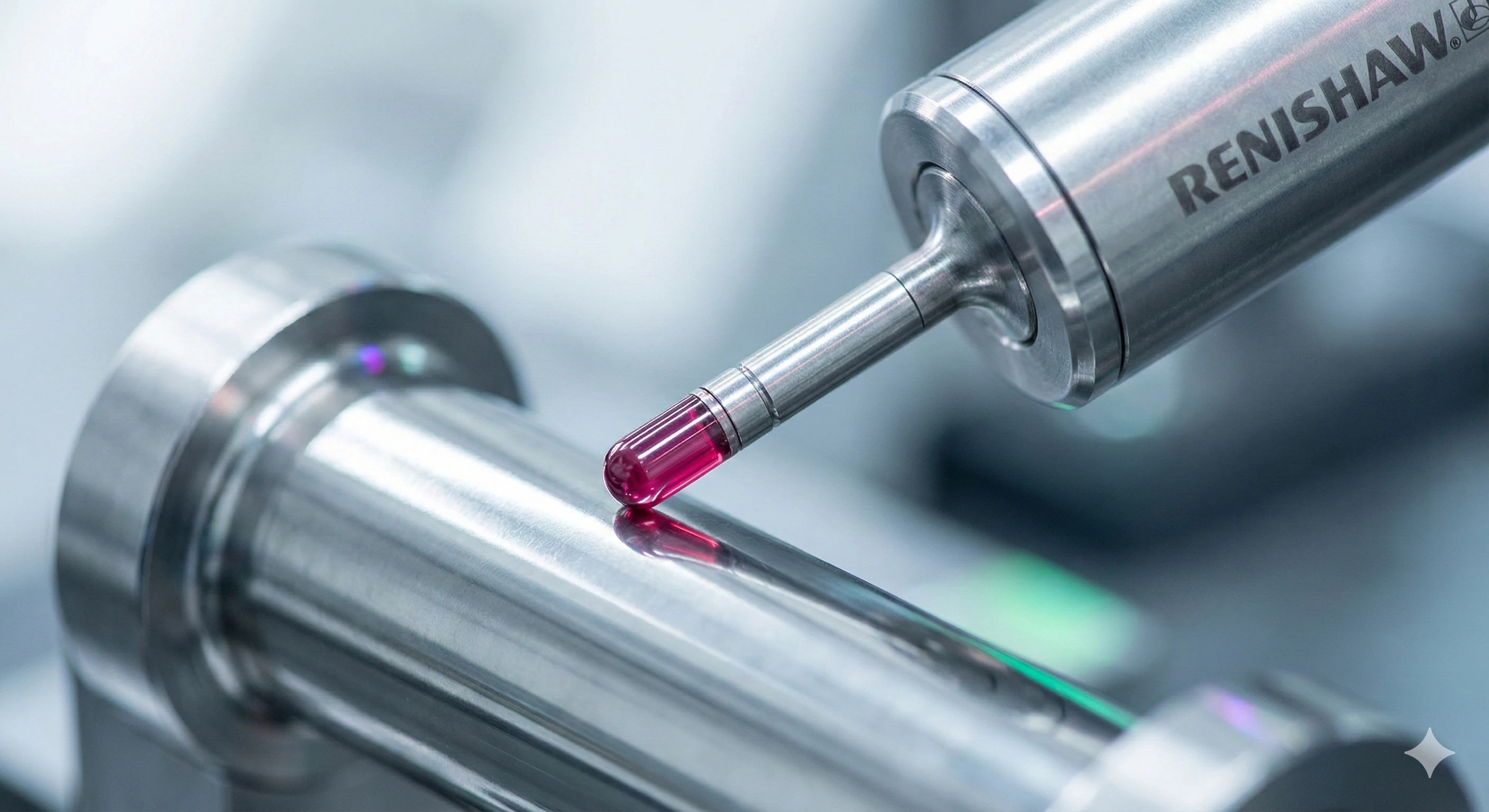

Catégorie 4 : Systèmes de sondage et de rétroaction (les « yeux ») ?

Dans le passé, nos techniciens d'installation utilisaient détecteurs de bords et des cales en papier pour localiser la pièce, ce qui était lent et source d'erreurs humaines. Aujourd'hui, nous utilisons des systèmes de palpage qui font office d'« yeux » de la machine. En touchant automatiquement la pièce, nous éliminons les approximations et nous nous assurons que la machine sait exactement où se trouve le matériau avant d'effectuer la première coupe.

Les systèmes de sondage et de rétroaction sont des capteurs électroniques qui mesurent automatiquement la position de la pièce à usiner et la longueur des outils de coupe. Ils éliminent les erreurs humaines de configuration, réduisent les temps d'arrêt et garantissent que la machine détecte l'emplacement des pièces avec une précision de l'ordre du micron.

Nous utilisons généralement des technologies provenant de marques telles que Renishaw pour rationaliser notre processus d'installation. Nous installons deux types principaux d'« yeux » à l'intérieur de la machine.

Régleurs d'outils vs palpeurs de pièces

-

Régleurs d'outils : Il s'agit de capteurs montés sur la table de la machine. La machine abaisse le foret sur le capteur afin de mesurer automatiquement la longueur et le diamètre de l'outil. Cela permet à la machine de savoir exactement où se trouve la pointe de l'outil.

-

Sondes de pièce : Ils sont montés dans la broche comme un outil. Ils touchent la pièce moulée pour trouver automatiquement le point « zéro ».

L'impact sur la qualité

L'utilisation de sondes modifie complètement le flux de travail. Au lieu de passer 20 minutes à composer manuellement un numéro, la sonde le fait en 30 secondes.

| Méthode de configuration | Précision | Temps requis | Risque d'erreur |

|---|---|---|---|

| Détecteur de bord manuel | Dépend des compétences de l'opérateur | 10 à 20 minutes | Élevé (erreur humaine) |

| Sonde automatisée | Précision au micron près | < minute | Près de zéro |

Pourquoi les « fixations sur mesure » sont-elles l'accessoire le plus important pour les fonderies ?

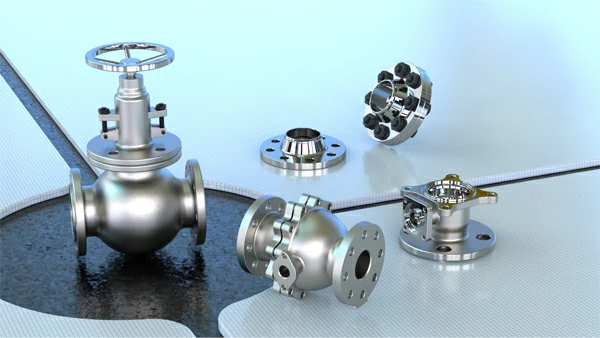

Nous avons constaté qu'une machine CNC standard est principalement conçue pour maintenir des blocs carrés, mais les produits que nous fabriquons, tels que les robinets en verre ou les collecteurs, sont rarement carrés. Cette incompatibilité crée un goulot d'étranglement. Pour résoudre ce problème, notre équipe d'outillage interne fabrique des fixations sur mesure qui nous permettent de produire en série ces formes complexes avec rapidité et précision.

Les dispositifs de fixation personnalisés sont des solutions de serrage spécialisées conçues pour maintenir des pièces spécifiques non carrées, telles que des collecteurs ou des robinets. Contrairement aux étaux standard, ils peuvent maintenir plusieurs pièces simultanément pour un perçage simultané, ce qui réduit considérablement les temps de cycle et les coûts de production.

C'est là que réside la véritable valeur de l'ingénierie. Si vous pouvez acheter un étau dans le commerce, vous ne pouvez pas acheter un dispositif de fixation pour une pièce moulée unique dans le commerce.

Gabarit ou dispositif de fixation : quelle est la différence ?

Une question qui nous est souvent posée est la suivante :

différence entre un gabarit et un dispositif de fixation .

-

Un dispositif de fixation maintient la pièce à usiner en place ; il s'agit strictement d'un dispositif de serrage.

-

Un gabarit maintient la pièce à usiner et guide l'outil (comme un gabarit de perçage).

Dans l'usinage CNC moderne, nous utilisons principalement des fixations, car l'ordinateur guide la trajectoire de l'outil, rendant les guides physiques inutiles.

Notre approche en matière d'outillage sur mesure

We design specific accessories to grip the curved surfaces of castings without crushing them. For example, we recently built a fixture that holds 10 glass spigots at once. This allows the machine to drill all 10 parts in a single run, rather than opening and closing the door 10 times. The result is a drastic reduction in cycle times and lower prices for our clients.

Conclusion

En fin de compte, la machine fournit la puissance, mais ce sont les accessoires qui assurent le contrôle. Qu'il s'agisse de la rigidité du dispositif de serrage ou de l'équilibre du porte-outil, ces composants font la différence entre une pièce rejetée et un composant de précision.

Si vous avez une pièce complexe que d'autres ateliers ont du mal à maintenir, nous pouvons vous aider. Nous concevons et fabriquons Des dispositifs CNC personnalisés fabriqués en interne pour garantir que même les pièces moulées les plus difficiles soient usinées à la perfection. Envoyez-nous votre dessin pour que nous puissions examiner la fabrication.

Notes de bas de page

1. Overview of numerical control history and technology.

2. Comprehensive guide to workholding types and applications.

3. Catalogue et données sur les systèmes de fixation d'outils de précision.

4. Technical explanation of collet mechanics and uses.

5. Insights into accessories that boost machine productivity.

6. Avantages de l'ajout d'axes rotatifs aux fraiseuses standard.

7. Solutions pour la gestion et le retrait automatisés des puces.

8. Comparaison entre les détecteurs de bords manuels et les sondes automatisées.

9. Leading manufacturer of industrial metrology equipment.