Dans l'industrie agroalimentaire, l'hygiène et la sécurité de chaque machine sont directement liées à la santé humaine. Qu'il s'agisse des palettes de mélange du chocolat ou des moules de scellage des boîtes de conserve, ces pièces métalliques doivent non seulement résister à la corrosion et au nettoyage à la vapeur à haute température, mais aussi présenter une surface lisse comme un miroir, afin que les bactéries n'aient aucun endroit où se cacher. La technologie de base permettant d'obtenir cette « qualité alimentaire » est le moulage en silicone.

Pourquoi les machines alimentaires ont-elles besoin d'un « moulage en silicone » ?

Les équipements de transformation alimentaire ont trois exigences strictes pour les pièces métalliques :

Surface ultra-lisse : pour empêcher les micro-organismes d'adhérer (Ra < 1,6μm)

Haute résistance à la corrosion : pour résister à l'érosion des sauces acides et des détergents alcalins

Zéro risque de contamination : pour éviter la précipitation de métaux lourds ou de résidus organiques.

Alors que les procédés de coulée traditionnels sont sujets à la porosité et aux trous de sable, la coulée en sol de silice forme un revêtement céramique uniforme et dense à la surface de la coulée grâce aux propriétés des nanocolloïdes de silice (taille des particules 10-100nm), ce qui correspond parfaitement aux besoins de l'industrie alimentaire.

Silica Sol Casting : La « couche de protection au niveau nanométrique » pour les machines alimentaires

Nano-revêtement : Rendre les bactéries « incapables de s'implanter ».

Utilisées comme liant, les particules colloïdales du sol de silice peuvent pénétrer dans les pores microscopiques du moule et former une couche de dioxyde de silicium d'une épaisseur de quelques micromètres seulement. Selon des mesures réelles, la rugosité de la surface des pièces moulées en silice peut atteindre Ra 0,8 μm (par exemple, les composants en acier inoxydable des machines de remplissage de saucisses), ce qui est plus de trois fois plus lisse que les pièces moulées traditionnelles, réduisant ainsi considérablement le risque de résidus de protéines.

Inertie chimique : Un « bouclier invisible » contre la corrosion

La structure du réseau de silice dans le sol de silice forme un corps de verre amorphe après le frittage à haute température, maintenant la stabilité dans les environnements acides et alcalins avec une gamme de pH de 2 à 12. Par exemple, les moules en acier inoxydable 316L d'une usine allemande de transformation du fromage ont vu leur durée de vie augmenter de 40 % dans un environnement salin après avoir été coulés dans le sol siliceux.

Matériau pur : Élimine la migration des métaux lourds

En utilisant l'eau comme moyen de dispersion (pas de solvants organiques) et en la purifiant par échange d'ions, la teneur en ions sodium peut être réduite à <50 ppm, ce qui est totalement conforme aux normes FDA/EC 1935 relatives aux matériaux entrant en contact avec les denrées alimentaires.

Étude de cas pratique sur le moulage au sol de la silice dans les machines alimentaires : Des défauts de pièces à l'amélioration des performances

Dans l'industrie des machines alimentaires, les procédés de moulage traditionnels entraînent souvent des défaillances des pièces en raison de défauts tels que la porosité, le retrait et la déformation structurelle (par exemple, fractures sous contrainte, fuites de corrosion et zones mortes de nettoyage). Le moulage en sol de silice améliore l'intégrité des pièces dès la source grâce à une précision de l'enveloppe du moule de l'ordre du nanomètre et à des caractéristiques de faible retrait. Voici des solutions pour des scénarios typiques :

Revêtement des cuves de fermentation de bière - La fin de la croissance microbienne au niveau des joints de soudure

Problématique de la pièce : Les liners soudés traditionnels sont sujets à des microfissures (Ra > 3,2 μm) au niveau des cordons de soudure, ce qui crée un terrain propice à la prolifération des bactéries de levure.

Solution Silica Sol :

Processus de moulage en une seule pièce : Les coquilles de moules en silice sol atteignent la précision CT4 (tolérance ±0,15 mm), ce qui permet de couler directement des chemises sans soudure ;

Rugosité de surface Ra 1,2 μm : La nano-silice sol (taille des particules 5-20 nm) remplit les micro-pores de la coquille du moule, éliminant ainsi les défauts de surface ;

Moulage du chocolat - Surmonter l'adhérence du démoulage et les résidus de micropores

Problème de pièce : Les pièces moulées traditionnelles dotées de micropores (>50 μm) permettent au chocolat fondu de s'infiltrer, ce qui entraîne un taux de dommages au démoulage pouvant atteindre 15 %.

Solution à base de sol de silice :

Couper à zéro les canaux d'écoulement complexes : Les moules en cire imprimés en 3D + les coquilles de silice sol permettent d'obtenir des canaux d'écoulement d'une précision de 0,2 mm (précision de ±0,05 mm) ;

Caractéristiques de faible retrait : Le sol de silice modifié à l'aluminium (type FSIII) réduit le coefficient de dilatation thermique de 40 %, empêchant la déformation due au refroidissement ;

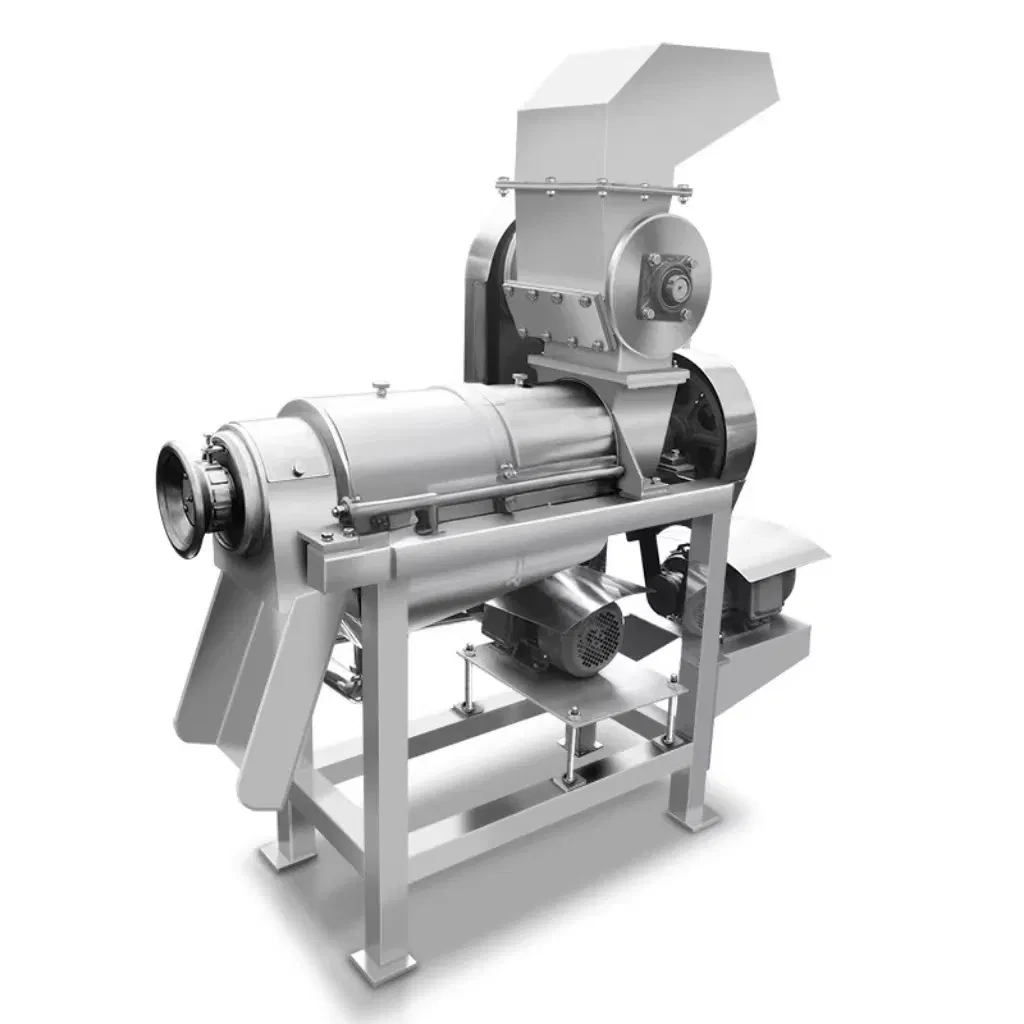

Vis d'extraction de jus - Blocage de la corrosion acide des fruits et de la lixiviation des métaux

Problème des pièces : Les vis traditionnelles en acier chromé libèrent des ions de fer (>0,1 ppm) dans les environnements acides des fruits, ce qui provoque des goûts désagréables dans le jus.

Solution à base de sol de silice :

Substrat en acier inoxydable 316L pur : La teneur en sodium de la coquille du moule en silice est de <50 ppm, ce qui élimine la migration des métaux lourds ;

Conception du renforcement structurel : Angle d'hélice de la vis optimisé (erreur <0,5°), améliorant l'efficacité de l'extraction et réduisant la corrosion sous contrainte.

Technologie de pointe : Solutions de nouvelle génération pour le moulage des machines alimentaires

Sol de silice améliorée hybride :

Ajout de 1 à 3 % en poids de particules de nano-ZrO₂ pour augmenter de 50 % la résistance à haute température ;

Composite PVA améliore la ténacité et double la résistance aux microfissures (convient pour les outils de coupe des aliments surgelés).

Impression 3D + sol de silice : La solution ultime pour les canaux d'écoulement complexes

La résine photodurcissable mélangée à 40 % de silice permet l'impression directe de canaux de l'ordre du micron (précision de ±0,05 mm), tels que les embouts de tuyauterie de crème, avec une liberté de conception accrue de 300 %.

Processus environnemental en boucle fermée :

Le taux de récupération par centrifugation des déchets de sol siliceux atteint 70 %, ce qui contribue à l'objectif de neutralité carbone de l'UE pour 2030.

L'évolution symbiotique de la technologie de coulée et de la sécurité alimentaire

La coulée de silice redéfinit l'« expression génétique » des machines alimentaires. Il ne s'agit pas seulement d'un processus de formage des métaux, mais aussi d'une garantie fondamentale de la sécurité alimentaire. Lorsque la silice à l'échelle nanométrique pénètre chaque interstice cristallin du métal, nous obtenons non seulement une surface semblable à un miroir, mais aussi un avenir pour l'industrie alimentaire caractérisé par le risque zéro, le gaspillage zéro et le compromis zéro.