Le moulage à la cire perdue est coûteux car il s'agit d'un processus laborieux en plusieurs étapes qui nécessite des matériaux céramiques de haute qualité et une consommation d'énergie importante. Contrairement aux méthodes de production de masse, il nécessite un modèle en cire sacrificiel pour chaque unité et un cycle de construction de coque de 7 jours, mais ce coût initial élimine les opérations coûteuses d'usinage et de finition ultérieures.

Pour vous aider à prendre une décision d'achat éclairée, voyons exactement où va cet argent. Nous voulons vous montrer l'ingénierie et la main-d'œuvre « cachées » qui transforment le métal brut en un composant de forme quasi définitive.

Facteur 1 : Le rapport « un pour un » (le modèle en cire) ?

Lorsque nous planifions la production d'une nouvelle commande de robinets en acier inoxydable, notre première étape n'est pas de fondre le métal, mais de créer des répliques en cire. Cette étape surprend souvent les clients habitués à d'autres méthodes de fabrication. Vous vous demandez peut-être pourquoi nous passons autant de temps à manipuler des pièces en cire fragiles avant même de toucher à l'acier. La réponse réside dans la nature « sacrificielle » unique de cette méthode de moulage, qui a un impact direct sur la structure des coûts initiaux.

Le principal facteur de coût ici est que pour chaque pièce métallique que vous commandez, nous devons injecter, assembler et finalement détruire un modèle en cire unique. Contrairement au moulage sous pression, où un moule permanent permet de produire rapidement des milliers de pièces, le moulage à la cire perdue consomme le moule à chaque fois, ce qui nécessite un apport continu de matériaux et de main-d'œuvre.

L'inefficacité de la perfection

Dans notre atelier, nous appelons cela la règle « un pour un ». Si vous commandez 1 000 pinces à verre, nous devons créer physiquement 1 000 modèles en cire individuels. Cela diffère fondamentalement des processus à grande vitesse tels que moulage sous pression . Dans le moulage sous pression, vous fixez un moule en acier à une machine, qui produit des pièces toutes les quelques secondes. Le moule reste en place, intact, et est réutilisé.

Dans le moulage à la cire perdue, le « moule » est le modèle en cire lui-même. Pour obtenir votre pièce finale en acier, nous devons faire fondre cette cire, ce qui la détruit complètement. Cela signifie que nous fabriquons un outil et le détruisons pour chaque unité que nous vous vendons. Cela consomme d'importantes quantités de cire, qui n'est pas bon marché et nécessite une manipulation délicate.

L'Assemblée du travail

Il ne s'agit pas seulement du matériau, mais aussi du travail manuel. Après avoir injecté la cire, nos techniciens doivent assembler manuellement ces modèles sur un « arbre » ou une carotte. Ce n'est pas un travail pour des robots. Il faut un œil humain pour s'assurer que l'espacement est correct afin que la coque en céramique puisse recouvrir chaque crevasse. Si nous précipitons cette étape, le moulage échoue. Cet assemblage manuel ajoute un coût supplémentaire que les processus automatisés n'ont tout simplement pas.

Comparaison de l'utilisation des moules

Pour comprendre pourquoi cela fait augmenter le prix, observez comment l'utilisation des outils diffère selon les méthodes :

| Caractéristique | Moulage à la cire perdue | Moulage sous pression |

|---|---|---|

| Durée de vie des moules | 1 cycle (détruit à chaque fois) | Plus de 100 000 cycles (permanents) |

| Matériau du modèle | Cire (consommée en continu) | Aucun (injection directe de métal) |

| Intensité du travail | Élevée (assemblage manuel des arbres) | Faible (éjection automatisée) |

| Idéal pour | Complexe, volume faible à moyen | Simple, volume élevé |

Facteur 2 : Le processus de construction de la coque (temps et main-d'œuvre) ?

En traversant notre salle de séchage, vous remarquerez des rangées d'arbres à cire recouverts de céramique, placés dans un silence à température contrôlée. Il semble que rien ne se passe, ce qui peut être frustrant lorsque vous êtes pressé par les délais de livraison. Cependant, cette période d'attente silencieuse est le goulot d'étranglement le plus critique de tout le processus. Vous vous demandez peut-être : « Pourquoi ne pouvez-vous pas simplement accélérer le séchage pour réduire les coûts ? »

La fabrication de la coque en céramique est un processus lent et répétitif qui ne peut être précipité sans risquer d'endommager le moulage. Nous devons tremper l'arbre de cire dans une boue et le poncer 5 à 8 fois, en laissant chaque couche sécher parfaitement pendant plusieurs jours, ce qui mobilise un espace précieux dans l'usine et de la main-d'œuvre.

L'art du trempage et du ponçage

Nous ne pouvons pas simplement tremper une fois l'arbre de cire et y verser de l'acier en fusion. La coque doit être suffisamment solide pour contenir du métal liquide à 1 600 °C sans se fissurer. Pour y parvenir, nos ouvriers trempent l'arbre de cire dans un boue céramique , puis recouvrez-le de sable. Il ne s'agit que de la première couche. Nous devons répéter ce processus. 5 à 8 fois selon la taille et la complexité de la pièce.

Le coût du temps

C'est là que réside le coût caché : le séchage. Entre chaque trempage, la coque doit sécher complètement. Si nous trempons une coque humide, l'humidité reste emprisonnée. Lorsque le métal en fusion entre en contact avec cette humidité, elle se transforme en vapeur et fait exploser la coque, endommageant la pièce et mettant en danger nos employés.

Par conséquent, une seule coquille prend entre 3 et 7 jours. juste pour nous préparer. Pendant ce temps, votre produit occupe un espace climatisé. Nous devons payer l'énergie nécessaire pour maintenir l'humidité et la température constantes. Nous ne pouvons pas utiliser cet espace à d'autres fins. Ce temps de travail en cours (WIP) prolongé signifie que notre rotation des stocks est plus lente que celle d'une usine d'estampage, et que ce coût de stockage se répercute sur le prix final.

Décomposition couche par couche

Pour comprendre le travail que cela implique, considérez les étapes spécifiques pour une seule coque :

-

Couche d'apprêt : sable de zircon très fin pour les détails de surface (essentiel pour obtenir une finition lisse).

-

Couches intermédiaires : sable légèrement plus grossier pour plus de résistance.

-

Manteaux de secours : matériau rugueux pour augmenter l'épaisseur.

-

Couche d'étanchéité : la couche finale qui permet de tout sceller.

Chacune de ces étapes implique une manipulation et une inspection humaines. Nous construisons essentiellement à la main, couche par couche, un récipient à pression de haute technologie autour de votre pièce.

Facteur 3 : consommables coûteux (zircone et céramiques) ?

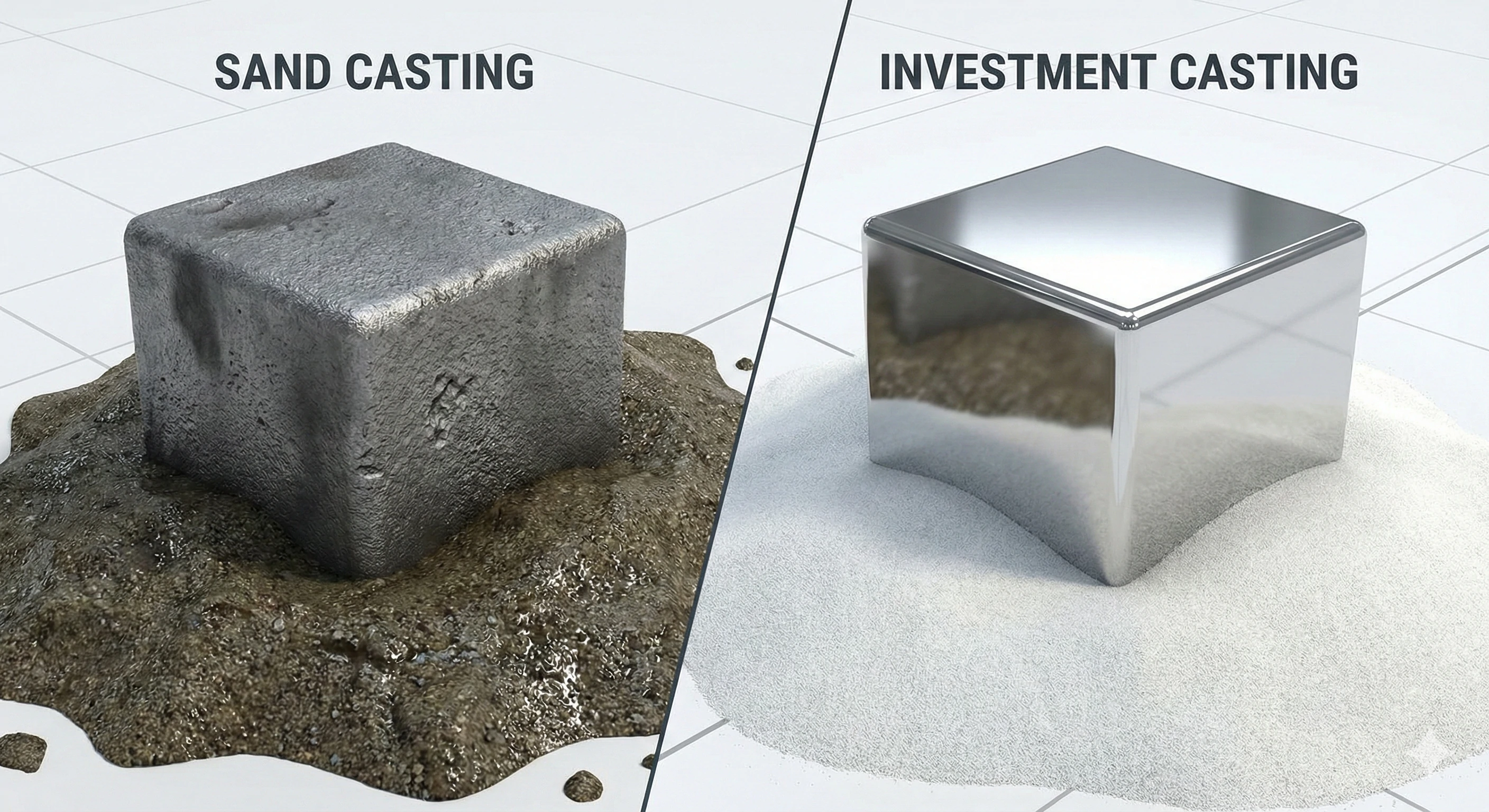

Nous nous approvisionnons en matériaux spécifiques auprès de fournisseurs spécialisés, et les factures pour ces matières premières sont nettement plus élevées que celles des fournitures standard pour la fonderie. Les clients pensent souvent que « le sable est du sable », confondant notre processus avec le moulage traditionnel au sable qui utilise du sable de rivière bon marché. Pourquoi insistons-nous pour utiliser des minéraux coûteux comme le zircon plutôt que des alternatives moins chères afin de réduire les prix ?

Nous utilisons du sable de zirconium de première qualité et des liants à base de silice haut de gamme à la place du sable de rivière bon marché afin de garantir que la coque puisse résister à des températures extrêmes. Ces matériaux coûteux empêchent l'acier en fusion de réagir avec le moule, garantissant ainsi la finition lisse qui caractérise la qualité du moulage à la cire perdue.

Pourquoi nous n'utilisons pas de sable de rivière

Dans le moulage traditionnel « au sable vert », les fonderies utilisent du sable siliceux basique mélangé à de l'argile et de l'eau. Ce matériau est bon marché et abondant. Cependant, il a un point de fusion bas et une texture rugueuse. Si nous l'utilisions pour vos raccords en acier inoxydable, le résultat serait désastreux. La surface serait rugueuse comme du papier de verre et le métal pourrait « brûler » sur le moule, fusionnant avec le sable.

La différence Zircon

Nous utilisons Sable de zircon pour la couche de surface, celle qui est en contact direct avec votre pièce. Le zircon est extrêmement stable à haute température et chimiquement inerte. Il ne réagit pas avec l'acier inoxydable fondu. C'est le secret qui explique pourquoi les pièces moulées à la cire perdue sortent du moule avec un aspect si lisse.

Les implications financières

Le zircon est une ressource limitée et son prix sur le marché est élevé par rapport à celui de la silice standard. De plus, une fois la coque brisée pour révéler la partie métallique, ce matériau céramique est en grande partie un déchet. Nous ne pouvons pas simplement le ramasser et le réutiliser comme fonderies à sable vert Nous achetons constamment de nouveaux liants et farines céramiques de haute qualité.

Hiérarchie des coûts des matériaux

Pour vous donner une idée des intrants en matières premières :

| Type de matériau | Utilisé dans | Coût relatif | Résultat de surface |

|---|---|---|---|

| Sable de zircon | Moulage à la cire perdue | $$$$ (élevé) | Lisse, détaillé |

| Silice colloïdale | Moulage à la cire perdue | $$$ (élevé) | Coquille solide |

| Sable vert | Moulage au sable | $ (Faible) | Rugueux, piqué |

| Sable résineux | Moulage au sable | $$ (moyen) | Modéré |

Facteur 4 : Consommation d'énergie ?

Nos factures d'électricité représentent une part importante de nos dépenses opérationnelles mensuelles, bien plus élevées que celles des usines qui ne font que de l'assemblage. Le moulage des métaux est une activité naturellement gourmande en énergie, mais le moulage à la cire perdue est particulièrement énergivore. Pourquoi cette méthode spécifique nécessite-t-elle autant plus d'électricité et de gaz que les autres procédés de travail des métaux ?

Le moulage à la cire perdue est un processus très énergivore, car il nécessite trois étapes distinctes de chauffage à haute température. Nous devons chauffer l'autoclave pour faire fondre la cire, chauffer le four à 1 000 °C pour fritter les coques en céramique, puis enfin alimenter les fours à induction pour faire fondre l'acier à 1 600 °C.

Le cycle à triple chauffage

La plupart des procédés de fabrication chauffent le matériau une seule fois. Nous devons chauffer différents éléments à trois reprises avant d'obtenir une pièce finie.

-

Déparaffinage (autoclave) : tout d'abord, nous devons faire fondre la cire. de la coquille. Nous utilisons de la vapeur autoclave industriel qui consomme beaucoup d'énergie pour produire de la vapeur à haute pression. Nous ne pouvons pas simplement brûler la cire, car l'expansion fissurerait la coque.

-

Frittage (le four) : Une fois la cire éliminée, la coque en céramique reste fragile. Nous devons la cuire dans un grand four à environ 1000 °C. Cela permet de fritter la céramique, la transformant en un matériau dur, semblable à de la roche. Ce four fonctionne pendant des heures afin de garantir que les coquilles soient entièrement durcies et préchauffées.

-

Fusion (le fourneau) : Enfin, nous mettons sous tension le pour faire fondre l'alliage d'acier inoxydable, atteignant des températures supérieures à 1600°C.

Efficacité de l'induction par rapport au coût

Nous utilisons des fours à induction car ils nous permettent de contrôler avec précision la composition chimique de l'alliage. Ils sont plus propres et plus précis que les creusets à gaz, mais ils consomment énormément d'électricité. Lorsque vous achetez une pièce moulée par coulée de précision, vous payez en partie le réseau énergétique massif nécessaire pour faire fonctionner ces trois cycles thermiques simultanément.

Contrôles environnementaux

Au-delà du simple chauffage, nous consommons également de l'énergie pour les systèmes environnementaux. Le traitement du métal en fusion et de la poussière de céramique nécessite des systèmes de ventilation et de filtration puissants afin d'assurer la sécurité de nos employés et de respecter les réglementations environnementales. Ces ventilateurs et filtres fonctionnent 24 heures sur 24, 7 jours sur 7, ce qui augmente la charge énergétique globale de l'installation.

Le pivot : pourquoi il vous permet réellement d'économiser de l'argent (coût total de possession) ?

Nos clients nous demandent souvent s'il existe un moyen de passer à un procédé moins coûteux, mais ils reviennent généralement vers nous après avoir pris conscience des coûts alternatifs. Si le prix « à l'unité » du moulage à la cire perdue est plus élevé, le prix « du produit fini » est souvent moins élevé. Comment le fait de payer plus cher pour le moulage brut peut-il vous permettre de réaliser des économies sur le budget final du projet ?

Le moulage à la cire perdue permet de réaliser des économies à long terme en fournissant des pièces « Near-Net-Shape » qui ne nécessitent pratiquement aucun usinage. Bien que le moulage lui-même coûte plus cher, vous évitez les dépenses importantes liées à l'usinage du métal excédentaire et au polissage des surfaces rugueuses, ce qui se traduit par un coût total de possession inférieur.

L'analogie de l'iceberg

Considérez le prix comme un iceberg. Le prix de moulage n'est que la partie visible au-dessus de l'eau. Les coûts cachés (usinage, finition, déchets et assemblage) constituent la partie immergée de l'iceberg.

-

Moulage au sable : La pointe (prix de moulage) est petite. Mais le fond (usinage) est énorme. Vous devrez peut-être usiner 3 mm de métal supplémentaire de chaque côté.

-

Moulage à la cire perdue : La pointe est plus large. Mais la base est presque inexistante. Nous coulons avec une précision de +/- 0,1 mm.

Réduction drastique de l'usinage

L'usinage est l'un des processus les plus coûteux dans la fabrication. Il nécessite du temps, des machines CNC onéreuses et des opérateurs qualifiés. Si nous pouvons mouler un trou ou une fente directement dans la pièce, vous n'avez pas besoin de la percer ou de la fraiser par la suite.

Par exemple, si vous fabriquez une charnière de porte complexe :

-

Option A (usinage à partir d'un bloc) : Vous achetez un bloc d'acier de 1 kg et vous en retirez 70 % pour obtenir une pièce de 300 g. Vous avez payé pour 700 g de copeaux de ferraille.

-

Option B (moulage à la cire perdue) : Nous avons coulé une pièce de 310 g. Vous n'usinez qu'une infime partie de la surface critique. Vous payez moins de matière et beaucoup moins de temps machine.

Finition de surface et polissage

Pour les pièces métalliques telles que les robinets en verre, l'esthétique est primordiale. Si vous avez besoin d'une finition miroir, commencer par un moulage au sable brut est un cauchemar. Il faut des heures de meulage pour lisser les piqûres. Le moulage à la cire perdue offre une Proche de la forme finale surface dès la sortie du moule. Le polissage pour obtenir un brillant miroir est rapide et peu coûteux.

Exemple d'analyse du coût total

Examinons les calculs pour un support hypothétique en acier inoxydable :

| Composante coût | Moulage au sable | Moulage à la cire perdue |

|---|---|---|

| Prix de la fonte brute | 5,00 | 12,00 |

| Coût d'usinage | 15,00 $ (enlèvement important) | 2,00 $ (perçage d'un trou) |

| Coût du polissage | 8,00 $ (ponçage intensif) | 3,00 $ (polissage léger) |

| Coût total par pièce | 28,00 | 17,00 |

Comme vous pouvez le constater, le moulage « coûteux » revient finalement 11,00 $ moins cher, ce qui représente une réduction significative Coût total de possession .

Conclusion

Lorsque vous examinez le prix du moulage à la cire perdue, n'oubliez pas que vous ne payez pas seulement pour le métal. Vous payez pour un travail artisanal de haute précision, qui s'étend sur sept jours et qui consiste à détruire un modèle en cire sur mesure, à fabriquer à la main une coque en céramique et à utiliser des matériaux et de l'énergie de haute qualité.

Cependant, cette dépense est un investissement dans l'efficacité. En payant d'avance pour la précision, vous éliminez les maux de tête et les coûts élevés liés à l'usinage et à la finition ultérieurs. Vous obtenez une pièce plus légère, plus résistante et plus esthétique, souvent pour un coût total inférieur.

Si vous cherchez à réduire vos coûts d'usinage et à améliorer la qualité de vos produits, il est temps de regarder au-delà du prix affiché. Passez au moulage de précision. Laissez-nous vous faire un devis pour votre projet afin de vous montrer les économies totales réalisées.

Notes de bas de page

1. Présentation générale du processus de fabrication par moulage à la cire perdue sur Wikipédia.

2. Description détaillée des étapes du processus de moulage au sable.

3. Explication industrielle des technologies de moulage sous pression.

4. Données techniques sur les liants utilisés dans les boues de coulée.

5. Prohttps://www.google.com/search?q=%23perties of Zircon sand for high-heat applications.

6. Entrée d'encyclopédie décrivant les caractéristiques du moule en sable vert.

7. Utilisations des autoclaves industriels dans la fabrication et le déparaffinage.

8. Informations du fabricant sur les systèmes de fusion par induction à haut rendement.

9. Explication des avantages de la fabrication « Near-Net-Shape ».