Dans le domaine du traitement des pièces moulées, les exigences fondamentales, depuis la matière première jusqu'au produit fini, comprennent « l'élimination des excès de matière », « la correction des écarts dimensionnels » et « l'optimisation de la morphologie de surface ». Les méthodes traditionnelles telles que le nettoyage des points d'injection et des masselottes, la découpe des surplus et l'usinage des structures irrégulières reposent souvent sur l'utilisation de meules, de découpe au chalumeau ou de fraisage mécanique. Cependant, ces approches manquent de précision ou risquent de provoquer une déformation des pièces moulées, ce qui ne répond pas aux exigences de la fabrication de précision. La découpe au laser, avec ses caractéristiques de « traitement sans contact », de « positionnement de haute précision » et de « petites zones affectées par la chaleur », est progressivement devenue une solution privilégiée pour le traitement des pièces moulées. Aujourd'hui, nous allons explorer comment la découpe laser s'adapte aux besoins du traitement des pièces moulées et répond aux difficultés des techniques traditionnelles à travers trois dimensions : le prétraitement des pièces moulées, la correction des dimensions critiques et l'usinage de structures complexes.

Prétraitement des pièces moulées : la découpe au laser résout efficacement le problème du « nettoyage des ébauches ».

Lorsque les pièces moulées sont produites pour la première fois, leur surface présente souvent des « excès » tels que des masselottes, des bavures et des rebords. L'élimination de ces excès constitue la première étape du traitement des pièces moulées et un facteur critique qui influe sur l'efficacité de la production ultérieure. Les méthodes traditionnelles reposent sur la découpe à la flamme oxygène pour les masselottes (ce qui peut entraîner une surchauffe et une déformation localisées) et le meulage manuel des bavures et des rebords à l'aide de meules à sable (ce qui se traduit par une faible efficacité et une précision médiocre). La découpe au laser résout efficacement ces problèmes grâce à des solutions ciblées.

1. Découpe des becs de coulée : contrôle précis de la température pour éviter la fissuration des pièces moulées

Le riser est un « canal de refroidissement » utilisé pendant le moulage. Il est généralement solidement relié au corps principal de la pièce moulée et fabriqué dans le même matériau (tel que la fonte grise, la fonte ductile ou les alliages d'aluminium). Le découpage à la flamme traditionnel fait fondre le métal par combustion à haute température, avec des températures de découpe dépassant 1 500 °C. Ce processus provoque souvent des fissures dues à la contrainte thermique au niveau des joints de moulage (en particulier dans les matériaux fragiles comme la fonte ductile), ce qui nécessite ensuite des essais non destructifs supplémentaires, une étape supplémentaire coûteuse qui augmente les coûts de production.

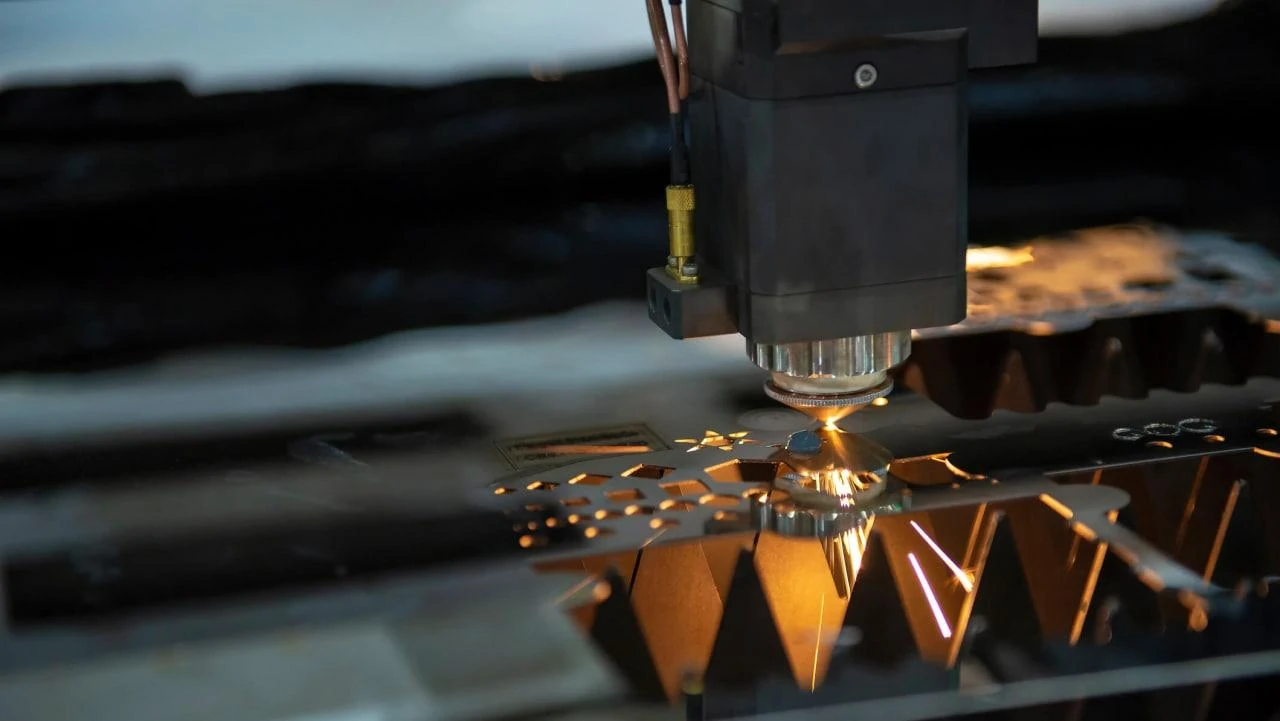

La découpe au laser utilise une méthode de « fusion localisée à haute température combinée à un rinçage au gaz à haute pression », qui concentre la température de coupe dans la zone focale du laser (d'un diamètre de seulement 0,1 à 0,3 mm). La largeur de la zone affectée par la chaleur peut être contrôlée entre 0,2 et 0,5 mm dans une plage minimale, ce qui est nettement inférieur à la largeur de 5 à 10 mm de la découpe à la flamme. Si l'on prend l'exemple de la découpe d'une porte et d'une masselotte de composants en fonte grise (50 mm d'épaisseur), la découpe au laser atteint une vitesse de 0,3 mètre par minute. L'erreur de planéité de la surface après découpe reste inférieure ou égale à 0,5 mm, sans fissures ni couches d'oxyde, ce qui permet de passer directement aux processus suivants sans nécessiter de meulage supplémentaire.

Plus important encore, la découpe au laser permet un placement précis des masselottes et des canaux de coulée grâce à la programmation. Même lorsqu'il s'agit de formes irrégulières (telles que des formes circulaires, carrées ou irrégulières), le système peut générer automatiquement des trajectoires de découpe en important des dessins CAO. Cela élimine le problème de « déviation de découpe » causé par le positionnement manuel, ce qui le rend particulièrement adapté au traitement par lots de pièces moulées telles que les blocs moteurs automobiles et les carters de transmission.

2. Élimination des bavures et des arêtes : précision au micron près pour améliorer la qualité de surface

Les pièces moulées présentent souvent des bavures au niveau des points de fermeture du moule (généralement d'une épaisseur de 0,5 à 2 mm), tandis que des bavures peuvent s'accumuler sur les parois internes ou dans les cavités. Si elles ne sont pas traitées, ces imperfections peuvent compromettre la précision de l'assemblage. Par exemple, les bavures au niveau des positions des roulements peuvent entraîner des blocages lors de l'installation. Les méthodes traditionnelles de polissage manuel s'avèrent inefficaces (nécessitant 5 à 10 minutes par pièce) et sujettes à deux problèmes : le surpolissage (entraînant des pièces moulées surdimensionnées) ou le sous-polissage (laissant des micro-bavures résiduelles).

L'avantage de la « découpe de précision » offerte par la découpe laser est particulièrement évident dans ce contexte : pour les bavures plates, le mode « découpe superficielle » peut être utilisé (le faisceau laser est concentré au sommet de la bavure, la profondeur de découpe étant limitée à l'épaisseur de la bavure), ce qui permet d'éliminer la bavure en une seule opération sans endommager le corps principal de la pièce moulée. Pour les positions des trous ou les bavures des parois internes (telles que les trous de moulage de 10 mm de diamètre), une petite tête de découpe laser (diamètre ≤ 5 mm) peut être utilisée pour pénétrer dans le trou et découper le long des bords des bavures. Cette méthode permet d'obtenir une précision d'élimination des bavures de 0,05 mm et une rugosité de surface Ra ≤ 3,2 μm, ce qui répond pleinement aux exigences de surface pour un assemblage de précision.

Par exemple, les pièces moulées de blocs de vannes hydrauliques (en alliage d'aluminium) traitées par un fabricant de machines de construction sont sujettes à des bavures dans les trous du circuit d'huile interne (diamètre 8 mm). Le meulage traditionnel ne permet pas d'atteindre le fond du trou. Cependant, après élimination des bavures par découpe laser, le rendement du flux des trous du circuit d'huile est augmenté de 15 % et le risque de blocage du circuit d'huile causé par la projection de bavures est évité.

Correction des dimensions clés des pièces moulées : la découpe laser compense les « erreurs grossières » et améliore le taux de réussite.

Au cours du processus de moulage, des facteurs tels que la déformation du moule et le retrait au refroidissement peuvent entraîner des écarts dimensionnels dans les pièces moulées (par exemple, écart de longueur ±2 mm ou écart de diamètre de trou ±1 mm). Lorsque ces écarts dépassent les limites de tolérance, les méthodes traditionnelles consistent à mettre au rebut la pièce moulée, ce qui entraîne un gaspillage de matière. La découpe au laser, en revanche, permet d'éliminer avec précision l'excès de matière afin de corriger les dimensions critiques, transformant ainsi les ébauches défectueuses en composants conformes, ce qui améliore considérablement les taux de rendement du moulage.

1. Correction de la taille du plan : « rogner » avec précision et restaurer la taille de conception

Pour les composants moulés plats (par exemple, les moulages de tables de travail d'outils-machines, les moulages de bases d'équipements), lorsque les dimensions d'origine de la pièce brute dépassent les spécifications standard (par exemple, taille nominale 1000 mm × 500 mm contre dimensions réelles 1002 mm × 501 mm), les processus de fraisage traditionnels nécessitent plusieurs réglages et calibrages. Ces opérations sont sujettes à des écarts dimensionnels causés par les contraintes mécaniques pendant l'usinage. En revanche, la découpe au laser permet un positionnement direct de la surface pour les trajectoires de découpe, éliminant ainsi les tolérances de matière en un seul passage (tolérance de 2 mm en longueur et de 1 mm en largeur). Cette méthode de précision contrôle les tolérances dimensionnelles à ±0,1 mm tout en évitant complètement les risques de déformation induits par le serrage.

Prenons l'exemple d'une usine de machines-outils produisant des composants de tables de travail en fonte (dimensions : 2000 mm × 1000 mm, épaisseur 30 mm). La pièce moulée d'origine présentait un écart de longueur de 1,8 mm dû à un retrait de refroidissement irrégulier. Après découpe au laser, les dimensions ont été restaurées avec précision à 2000 mm avec une erreur de planéité de surface ≤ 0,3 mm/m², répondant ainsi pleinement aux exigences d'assemblage des machines-outils de haute précision. Ce processus a permis d'éviter la mise au rebut de plus de 20 pièces moulées défectueuses (coûtant chacune plus de 5000 yuans), évitant ainsi des pertes de production importantes.

2. Correction de la position des trous et des fentes : élargissement précis des trous/fentes pour répondre aux exigences d'assemblage.

Les trous d'installation et les rainures de positionnement des pièces moulées sont des composants d'assemblage essentiels. Lorsque des écarts apparaissent dans les positions des trous prévus dans la conception (par exemple, un entraxe de 100 mm avec un décalage réel de 0,8 mm) ou lorsque le diamètre des trous est trop petit (par exemple, un diamètre prévu de 20 mm avec un diamètre réel de 19,5 mm), les procédés de fabrication traditionnels nécessitent une correction par alésage ou fraisage. Cependant, l'alésage peut compromettre la précision des parois de la pièce moulée, tandis que le fraisage peut potentiellement endommager l'intégrité structurelle d'origine du composant.

La découpe au laser peut être corrigée avec précision grâce à deux méthodes : Premièrement, la « correction par élargissement du trou » : pour les trous de petit diamètre, le laser découpe le long du bord extérieur de la paroi du trou d'origine afin de l'élargir à la taille prévue (par exemple, 19,5 mm à 20 mm), garantissant ainsi une erreur de circularité de la paroi du trou inférieure ou égale à 0,05 mm après élargissement. Deuxièmement, la « correction du décalage de la position du trou » : si la position du trou est décentrée, le laser enlève d'abord l'excès de métal de la position d'origine du trou, puis découpe un nouveau trou selon les coordonnées prévues, garantissant ainsi une erreur de distance centrale ≤ 0,1 mm.

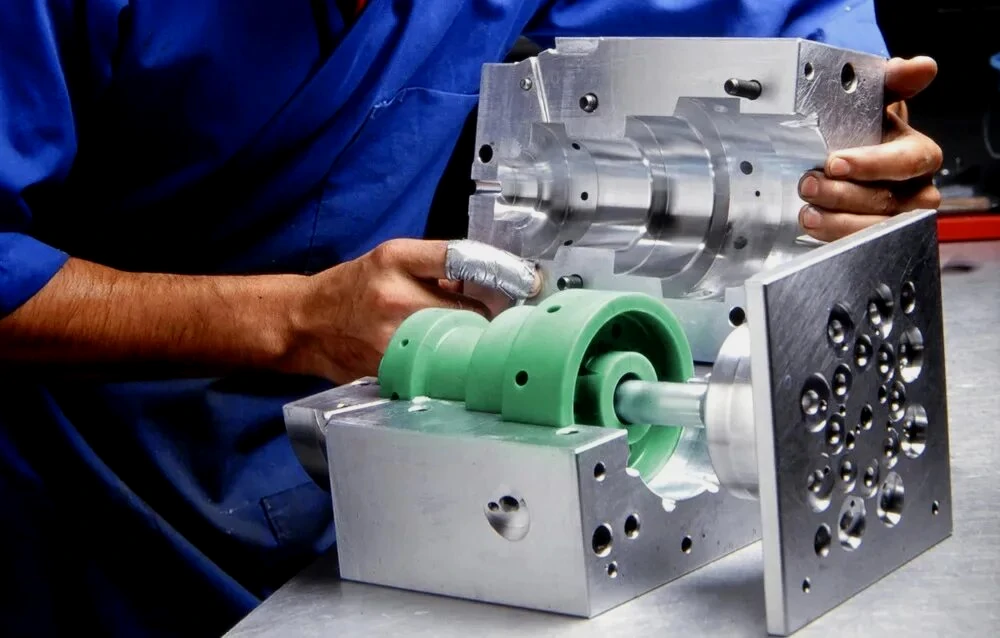

Par exemple, un boîtier de boîte de vitesses moulé (en fonte ductile) produit par un fabricant de pièces automobiles a rencontré un problème de conception : l'alésage de l'arbre d'entrée (initialement conçu avec un diamètre de 50 mm) présentait un écart de position de 0,6 mm en raison d'un mauvais alignement du moule. Grâce à la découpe laser pour l'agrandissement du trou et la correction de position, le diamètre de l'alésage a été précisément atteint à 50 mm tout en maintenant l'écart de position dans une limite de 0,08 mm. Cette transformation réussie a permis de convertir 30 carters défectueux en produits conformes, récupérant ainsi plus de 100 000 yuans de pertes.

Traitement de structures moulées complexes : la découpe laser dépasse les « limites des procédés traditionnels » pour permettre une fabrication flexible.

Les structures complexes des pièces moulées (telles que les cavités irrégulières, les gradins à plusieurs niveaux et les surfaces inclinées) posent des défis importants aux méthodes d'usinage traditionnelles. Alors que le fraisage conventionnel peine à creuser des cavités profondes et que l'estampage nécessite des moules sur mesure (coûteux et chronophages), la « flexibilité » de la découpe laser permet de traiter directement les structures complexes des pièces moulées sans outillage supplémentaire. Cette avancée révolutionnaire élargit considérablement les possibilités de conception et le champ d'application des pièces moulées.

1. Creusage anisotrope : pas besoin d'ouvrir le moule, restauration de conceptions complexes

Certaines pièces moulées (telles que les pièces décoratives en fonte et les pièces moulées en alliage d'aluminium pour la dissipation thermique) doivent être conçues avec des structures creuses irrégulières (telles que des motifs, des grilles et des trous irréguliers). Dans les procédés traditionnels, ces structures doivent être sculptées sur le moule. Si la conception est modifiée, le moule doit être refait, ce qui est coûteux et prend du temps (le cycle de fabrication du moule est généralement de 15 à 30 jours).

La découpe au laser permet la fabrication directe de motifs creux irréguliers sur des ébauches moulées : en important le motif creux conçu dans un logiciel de CAO pour générer des trajectoires de découpe, le laser peut suivre ces trajectoires avec précision. Même les creux courbes complexes (tels que des arcs de 5 mm de rayon et des fentes de 0,5 mm de large) peuvent être usinés avec précision. Prenons l'exemple d'une pièce moulée en alliage d'aluminium pour la dissipation thermique (300 mm × 200 mm, 10 mm d'épaisseur) : la découpe au laser permet de créer des trous de dissipation thermique denses (3 mm de diamètre, 5 mm d'espacement) à la surface de la pièce moulée. Avec une vitesse de découpe de 0,5 m/min, la pièce moulée creusée permet une réduction de poids de 20 % et une amélioration de 25 % de l'efficacité de la dissipation thermique.

Plus important encore, la fonction « sans moule » de la découpe au laser permet des itérations rapides de conception. Si les clients ont besoin d'ajuster le motif creux, il leur suffit de modifier le dessin CAO, et le programme peut être reprogrammé et le traitement lancé en moins d'une heure, sans attendre la production du moule. Cela convient particulièrement au traitement de moulage personnalisé (comme les moulages spéciaux pour les équipements de niche et le prototypage rapide de pièces échantillons).

2. Étapes multi-étapes et traitement des surfaces inclinées : contrôle précis de la profondeur, jeu d'assemblage approprié

Certaines pièces moulées (par exemple, les cylindres hydrauliques et les corps de soupapes de précision) nécessitent un usinage en plusieurs étapes (surfaces cylindriques de diamètres variables) ou des surfaces inclinées (telles que des surfaces d'étanchéité avec des angles de 15° et 30°). Les procédés de tournage traditionnels pour les étapes nécessitent souvent de multiples réglages de la hauteur de l'outil, ce qui entraîne des faces d'extrémité inégales. L'usinage de surfaces inclinées nécessite des outils angulaires spécialisés, ce qui augmente considérablement les coûts de production.

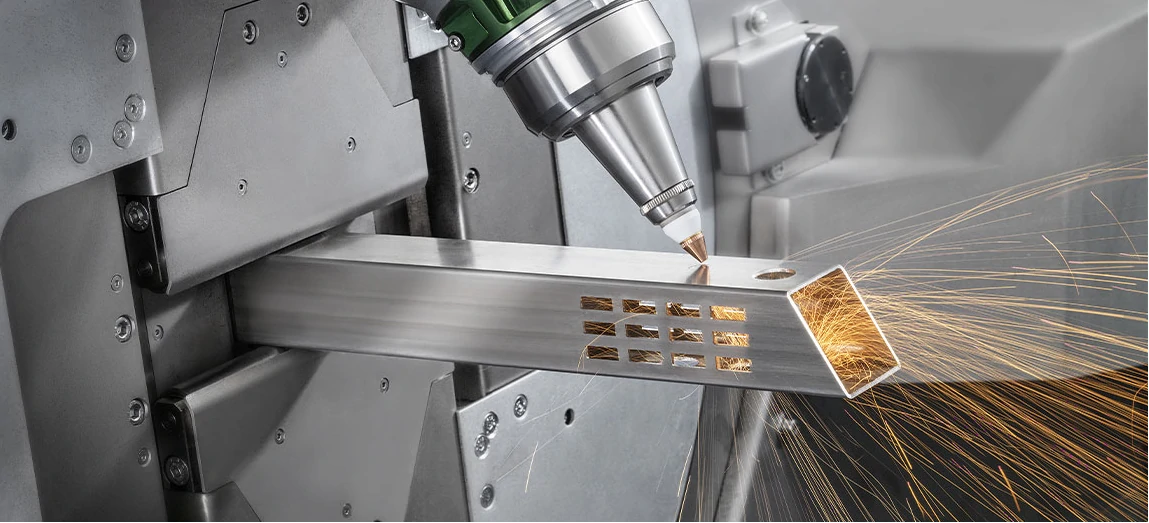

La découpe laser utilise la technologie de « focalisation dynamique » pour contrôler avec précision la profondeur et les angles de coupe, ce qui permet le traitement d'étapes à plusieurs niveaux et de surfaces inclinées. Lors de la création d'étapes, le laser suit des trajectoires coordonnées avec des diamètres variables, obtenant une erreur de profondeur ≤ 0,05 mm par segment et une erreur de verticalité ≤ 0,1° sur les bords des étapes. Pour les surfaces inclinées, la tête de découpe laser s'incline selon des angles prédéfinis (réglables de 0° à 90°), produisant directement des surfaces avec une rugosité Ra ≤ 1,6 μm qui répondent aux exigences d'étanchéité sans nécessiter de polissage supplémentaire.

Par exemple, un fabricant d'équipements hydrauliques traite des pièces moulées de cylindre (en acier 20# avec un diamètre intérieur de 100 mm) qui nécessitent trois sections étagées sur la paroi intérieure (diamètre 95 mm, 90 mm, 85 mm respectivement, chacune d'une longueur de 50 mm). Après la découpe au laser, l'erreur de diamètre de chaque section en gradins doit être ≤ 0,08 mm, et l'erreur de perpendicularité entre la face d'extrémité du gradin et l'axe du cylindre doit être ≤ 0,05°, afin de respecter pleinement les exigences de jeu d'assemblage pour l'étanchéité du piston (0,1-0,2 mm).

Précautions d'adaptation pour le moulage et la découpe laser : correspondance entre le matériau, l'épaisseur et le procédé

Bien que la découpe au laser présente des avantages significatifs dans le traitement des pièces moulées, toutes les pièces moulées ne se prêtent pas à la découpe au laser. Il est nécessaire de sélectionner le type de laser et les paramètres de traitement appropriés en fonction du matériau et de l'épaisseur des pièces moulées afin d'éviter des problèmes tels qu'une « faible efficacité de découpe » et une « mauvaise qualité de surface ».

1. Adaptation des matériaux : différents types de lasers sont sélectionnés pour différents matériaux de moulage.

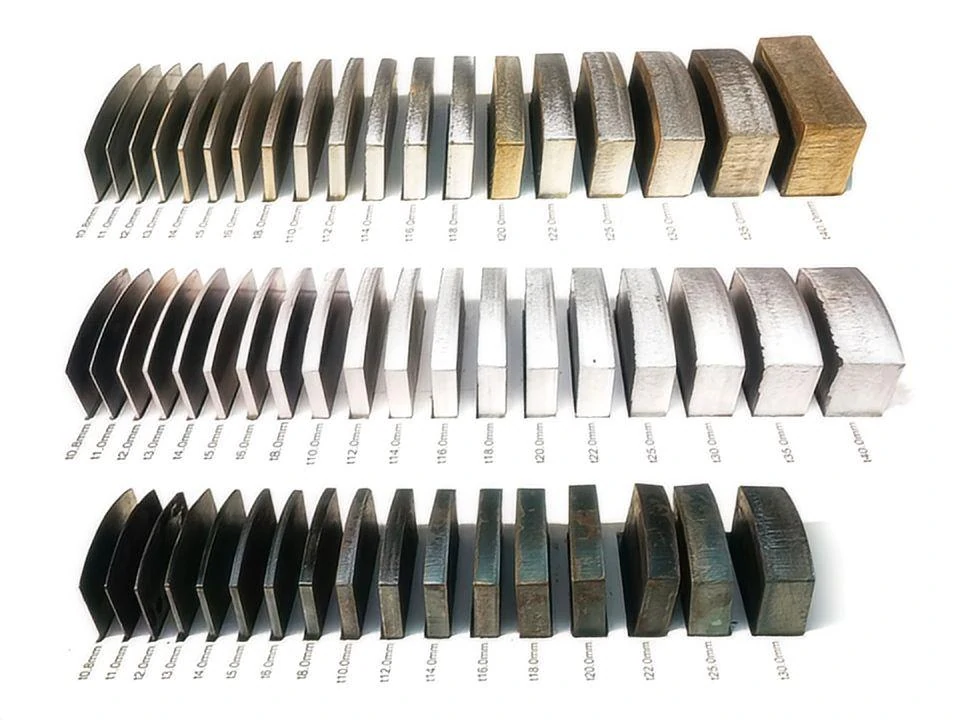

- Pièces moulées en fonte (fonte grise, fonte ductile) : ce type de matériau présente une dureté élevée (HB180-250), mais il est cassant. Il est recommandé d'utiliser une découpe laser à fibre optique (puissance 6000 W-12000 W) et de combiner celle-ci avec de l'azote à haute pression (pour éviter l'oxydation de la surface de coupe) pendant la découpe. La limite supérieure de l'épaisseur de découpe peut atteindre 80 mm.

- Moulage en alliage d'aluminium : l'alliage d'aluminium a une réflectivité élevée (environ 90 %), ce qui facilite la réflexion de l'énergie laser. Il est recommandé d'utiliser la « découpe laser verte » (longueur d'onde de 532 nm, taux d'absorption 3 fois supérieur à celui du laser à fibre) ou d'ajouter un « revêtement absorbant » (pulvérisation absorbante noire) lors de la découpe au laser à fibre, et la limite supérieure de l'épaisseur de découpe peut atteindre 50 mm ;

- Moulage en acier inoxydable : l'acier inoxydable présente une résistance élevée aux températures élevées et une faible conductivité thermique. Il est recommandé d'utiliser une découpe au laser à fibre optique (puissance 3000 W-6000 W) et de l'oxygène à haute pression (pour faciliter la combustion et améliorer la vitesse de découpe). L'épaisseur maximale de découpe peut atteindre 60 mm.

2. Adaptation de l'épaisseur : différentes épaisseurs nécessitent un ajustement des paramètres du processus.

- Pièces moulées minces (épaisseur ≤ 10 mm) : adaptées à une découpe à grande vitesse et faible puissance (par exemple, laser à fibre 3000 W, vitesse de découpe 1-2 m/min), afin d'éviter une puissance excessive pouvant entraîner une déformation par fusion de la pièce moulée.

- Pièces moulées moyennes et épaisses (épaisseur 10-50 mm) : il est nécessaire d'équilibrer la vitesse et la puissance (par exemple, laser à fibre 6000 W, vitesse de coupe 0,3-0,8 m/min) et d'augmenter la pression du gaz auxiliaire (0,8-1,2 MPa) pour garantir que les scories soient entièrement éliminées.

- Pièces moulées épaisses (épaisseur > 50 mm) : il convient d'utiliser un laser haute puissance (supérieure à 10 000 W), une vitesse de coupe faible (0,1 à 0,3 m/min) et le mode « coupe par couches » (couper d'abord la surface, puis progressivement en profondeur) afin d'éviter que l'énergie laser soit insuffisante pour réaliser la coupe.

épilogue

L'intégration de la découpe laser aux processus de moulage permet non seulement de relever les défis de longue date posés par les méthodes traditionnelles, tels que la faible précision, les déformations importantes et le manque d'efficacité, mais aussi d'élargir les limites de conception et d'application des pièces moulées. Du prétraitement des lots de moulage à la correction dimensionnelle des ébauches défectueuses, en passant par l'usinage flexible de structures complexes, la découpe laser offre des solutions précises et efficaces. Pour les professionnels de la fabrication et du traitement des pièces moulées, la compréhension des scénarios d'application appropriés et de la logique des processus de découpe laser permet de mieux choisir les méthodes de traitement, améliorant ainsi à la fois la qualité des produits et l'efficacité de la production.

Si vous avez des questions concernant les « paramètres de découpe laser pour les pièces moulées composées de différents matériaux » et les « solutions de traitement laser pour les pièces moulées complexes », veuillez laisser un commentaire dans la section prévue à cet effet. Nous continuerons à partager davantage de connaissances scientifiques populaires liées aux pièces moulées et à la découpe laser !