Dans la fabrication par

moulage de précision,

le « moulage à la cire perdue » est un processus préparatoire essentiel pour obtenir des structures complexes et des composants de haute précision. En moulant de la cire fondue pour obtenir des modèles en cire correspondant au moulage final, les ingénieurs peuvent créer des moules de précision et, au final, produire des pièces moulées de précision. Des aubes de turbine aérospatiales complexes aux composants de dispositifs médicaux, la capacité de « reproduction précise » du moulage à la cire perdue est indispensable. Cependant, les professionnels du secteur se posent souvent les questions suivantes : « En quoi le moulage à la cire diffère-t-il du moulage conventionnel ? » « Qu'est-ce qui garantit la précision dimensionnelle des modèles en cire ? » « Existe-t-il des variations dans les techniques de moulage à la cire selon les types de matériaux ? » Aujourd'hui, nous allons explorer les aspects techniques essentiels du moulage à la cire à travers quatre dimensions : les principes du processus, les procédures de base, le contrôle qualité et les scénarios d'application, tout en élucidant sa valeur fondamentale dans le moulage de précision.

La logique fondamentale du moulage à la cire perdue consiste à reproduire la précision à l'aide d'un « modèle en cire » et à obtenir un « formage proche de la forme finale » des pièces moulées.

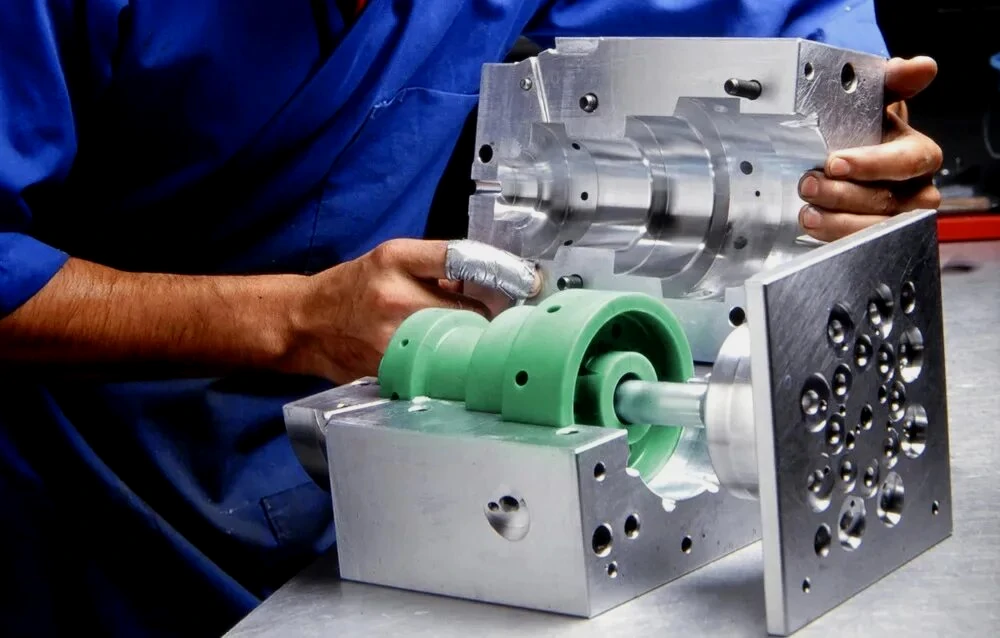

Le moulage par compression à la cire perdue (également appelé « moulage à la cire perdue ») est la première étape cruciale du moulage de précision (tel que le moulage à la cire perdue), qui repose essentiellement sur une technique de reproduction « cire pour acier ». Le processus consiste à mouler la cire pour obtenir un modèle en cire qui correspond parfaitement au moulage final grâce à l'opération de moulage. Les procédures suivantes, notamment le revêtement de la coque, le décapage, la cuisson et la coulée, permettent au métal en fusion de remplir avec précision la cavité laissée par le modèle en cire, produisant ainsi des pièces moulées avec une grande précision dimensionnelle et une qualité de surface supérieure. Le principal avantage de cette technique réside dans sa capacité de « formage proche de la forme finale » : elle ne nécessite qu'un usinage minimal après le moulage, seules quelques retouches mineures étant nécessaires pour répondre aux spécifications, ce qui réduit considérablement le gaspillage de matériaux et les coûts de traitement.

Par rapport au moulage au sable traditionnel, la différence fondamentale du moulage à la cire perdue réside dans le « moule et le milieu » :

- Le moule traditionnel en sable est utilisé comme cavité, avec une faible précision (tolérance dimensionnelle IT12-IT14) et une surface rugueuse (Ra50-12,5 μm) ;

- Le moule à cire utilise des moules métalliques pour presser les modèles en cire, dont la précision atteint les grades IT8-IT10 et une rugosité de surface Ra1,6-3,2 μm. Sur cette base, les pièces moulées produites peuvent maintenir une précision stable de niveau IT9-IT11 et une rugosité de surface Ra3,2-6,3 μm, ce qui les rend particulièrement adaptées à la fabrication de structures complexes (telles que des trous à cavités multiples, des parois minces et des surfaces courbes irrégulières).

Le processus central du moulage sous pression : de la préparation de la cire à la formation du moule en cire, chaque étape influe sur la qualité du moulage.

Le moulage à la cire perdue semble simple, mais il comprend en réalité plusieurs étapes clés, telles que « la formulation du matériau de cire, le préchauffage du moule, le contrôle des paramètres de pressage et le détourage du modèle en cire ». Les détails opérationnels de chaque étape déterminent directement la qualité du modèle en cire, puis influent sur la précision et le taux de conformité du moulage final.

1. Préparation de la cire : le choix du bon matériau de cire est la base de la qualité du moule en cire.

Les performances du matériau à base de cire (telles que le point de fusion, la dureté, le taux de retrait) constituent le facteur essentiel qui influe sur le moulage sous pression des pièces en cire. La formule appropriée du matériau à base de cire doit être choisie en fonction du matériau et des exigences de précision des pièces moulées. À l'heure actuelle, deux types principaux de matériaux à base de cire sont utilisés dans l'industrie :

- Cire à base de cire : mélangée à de la paraffine (représentant 60 à 80 %) et à de l'acide stéarique (20 à 40 %), avec un point de fusion bas (50 à 60 °C), une bonne fluidité, facile à presser dans des moules complexes, peu coûteuse, adaptée aux alliages d'aluminium, aux alliages de cuivre et autres pièces moulées à température moyenne-basse.

- Matériau à base de colophane : mélange de colophane (30 % à 50 % en poids), de cire de paraffine et de cire minérale à point de fusion élevé (70 à 85 °C), haute dureté (dureté Shore ≥ 25) et faible taux de retrait (retrait linéaire de 0,8 % à 1,2 %). Il convient au moulage de composants à haute température tels que l'acier inoxydable et les alliages à haute température, empêchant efficacement la déformation du moule lors des processus ultérieurs tels que le revêtement de la coque et la cuisson.

Lors de la préparation des matériaux à base de cire, il est essentiel de contrôler rigoureusement la température et la vitesse d'agitation : chauffez le matériau à base de cire jusqu'à ce qu'il soit fondu (température supérieure de 10 à 15 °C au point de fusion, par exemple, cire à base de paraffine chauffée à 60-75 °C), en maintenant une vitesse d'agitation de 30 à 50 tr/min afin d'assurer une répartition uniforme des composants et d'éliminer les bulles d'air. —— Si des bulles d'air sont introduites dans le matériau à base de cire, les pièces moulées en cire développeront des pores, ce qui peut entraîner des trous de sable dans les coulées ultérieures.

2. Préchauffage du moule et pulvérisation d'un agent de démoulage : assurez le démoulage en douceur du moule en cire et évitez d'endommager la surface.

Le moule de moulage sous pression à cire est principalement composé de métal (tel que l'acier 45#, Cr12MoV). Deux préparatifs essentiels sont nécessaires avant le pressage :

- Préchauffage du moule : chauffez le moule à une température proche du point de fusion du matériau à base de cire (par exemple, 45-55 °C pour les matériaux à base de paraffine, 55-65 °C pour les matériaux à base de colophane). Si la température du moule est trop basse, le matériau à base de cire se solidifiera rapidement au contact, ce qui réduira sa fluidité et l'empêchera de remplir les détails complexes de la cavité du moule. À l'inverse, des températures excessives peuvent faire adhérer la cire à la surface du moule, ce qui entraîne des rayures à la surface lors du démoulage.

- Agent de démoulage en spray : appliquez une fine couche d'agent de démoulage (par exemple, à base de silicone ou de savon) de manière uniforme sur toute la surface de la cavité du moule afin de créer une couche lubrifiante qui garantit un démoulage en douceur du modèle en cire. Contrôlez rigoureusement la quantité d'agent de démoulage utilisée : une application insuffisante peut entraîner l'adhérence du modèle en cire au moule, tandis qu'une application excessive laisse des résidus d'agent de démoulage à la surface. Ces résidus affaiblissent l'adhérence entre le revêtement et le modèle en cire lors de l'application ultérieure de la coque, ce qui entraîne l'apparition de piqûres à la surface des pièces moulées.

3. Pressage du modèle en cire : contrôle de la « pression, de la température et du temps » pour reproduire fidèlement la cavité.

Le moulage à la cire est le processus central. La cire fondue est pressée dans la cavité du moule à l'aide d'une machine de moulage sous pression. Les paramètres clés doivent être ajustés en fonction du type de cire et de la structure des pièces moulées :

- La pression du moule doit généralement être maintenue entre 0,5 et 5 MPa. Pour les modèles en cire simples (par exemple, les plaques plates), la pression peut être réglée entre 0,5 et 1,5 MPa. Cependant, pour les structures complexes telles que les moules à cavités multiples ou les composants à parois minces, la pression doit être augmentée à 2-5 MPa afin de garantir le remplissage complet de chaque détail de la cavité. Une pression excessive peut entraîner une déformation du moule, tandis qu'une pression insuffisante se traduit par une densité de cire inadéquate, ce qui entraîne des problèmes de porosité.

- Pressure holding time: that is, the time to maintain pressure after the wax material fills the cavity, usually 5-20 seconds. If the pressure holding time is insufficient, the pressure will be released before the wax material is completely solidified, which is easy to shrink and deform the wax mold; if the time is too long, it will increase the production cycle and reduce the efficiency.

- Temps de démoulage : durée nécessaire pour ouvrir le moule et retirer le modèle en cire après la fin de la rétention de pression. Le processus de démoulage doit être effectué lorsque le matériau en cire est complètement solidifié tout en conservant une flexibilité suffisante (généralement 3 à 10 secondes après la rétention de pression). Un démoulage prématuré peut entraîner une résistance insuffisante et une fragilité du modèle en cire, tandis qu'un démoulage tardif peut entraîner un retrait excessif dû au refroidissement et une augmentation des écarts dimensionnels.

4. Ébavurage du modèle en cire : éliminer les défauts et s'assurer que la précision répond à la norme.

Le moule en cire pressée doit être découpé manuellement ou mécaniquement afin d'éliminer deux types de défauts :

- Tolérance de processus : comme la carotte du moule en cire, les bavures, les rebords, ce sont les excès inévitables dans le processus de moulage sous pression,

qui doivent être éliminés à l'aide d'outils spéciaux (comme un couteau artisanal, du papier de verre) pour garantir que la forme du moule en cire corresponde à la conception de la pièce moulée. - Défauts de surface : inspectez la surface du modèle en cire afin de détecter d'éventuels défauts tels que des bulles, des défauts de matière ou des rayures. Pour les bulles mineures (≤ 0,5 mm de diamètre), effectuez une réparation en soudant la cire et en la polissant jusqu'à obtenir une surface lisse. Pour les défauts importants tels que les défauts de matière ou les rayures, évaluez leur réparabilité. Les modèles en cire défectueux doivent être mis au rebut et refaits afin d'éviter tout problème de qualité lors des processus de coulée ultérieurs.

Contrôle qualité du moulage sous pression des pièces en cire : de la taille à la surface, protéger la « première ligne de défense » du moulage de précision

La qualité du moule en cire détermine directement la qualité du moulage. Il est donc nécessaire de mettre en place un système de contrôle qualité couvrant l'ensemble du processus, axé sur trois indicateurs clés : la précision dimensionnelle, la qualité de surface et l'uniformité de la densité.

1. Contrôle de la précision dimensionnelle : du moule au processus, garanties multiples

La précision dimensionnelle des moules en cire est à la base de la précision dimensionnelle des pièces moulées, qui doit être contrôlée à l'aide de trois mesures :

- Calibrage de la précision du moule : la précision de la taille de la cavité (tolérance ±0,02-0,05 mm) doit être garantie pendant le traitement du moule, et la taille du moule doit être calibrée régulièrement (toutes les 1 000 pièces de modèle en cire produites) à l'aide d'un instrument de mesure à trois coordonnées afin d'éviter tout écart de taille du modèle en cire causé par l'usure du moule.

- Compensation du retrait de la cire : la cire se contracte après refroidissement, ce qui nécessite une compensation dimensionnelle lors de la conception du moule en fonction du taux de retrait de la cire (par exemple, 1,0 % à 1,5 % pour la cire à base de paraffine). Par exemple, si la taille de conception du moulage est de 100 mm, la cavité du moule doit être réglée sur 101-101,5 mm afin de garantir que le modèle en cire respecte les dimensions requises après refroidissement et rétrécissement.

- Échantillonnage par lots : 5 à 10 % de chaque lot de modèles en cire sont sélectionnés au hasard pour des tests de taille, en se concentrant sur les dimensions clés (telles que le diamètre du trou de positionnement, la distance entre les surfaces de référence). Si l'écart de taille dépasse la tolérance (généralement ± 0,1 mm), les paramètres tels que la pression de pressage et le temps de maintien doivent être ajustés afin de garantir la stabilité de la précision des modèles en cire suivants.

2. Contrôle de la qualité de la surface : éliminer les défauts et garantir l'efficacité du revêtement de la coque.

La qualité de surface du moule en cire influe directement sur la qualité de surface des pièces moulées, qui doit être vérifiée et contrôlée :

- Rugosité de surface : mesurer la surface du moule en cire à l'aide d'un rugosimètre afin de s'assurer que la valeur Ra est inférieure ou égale à 3,2 μm. Si la surface présente des rainures ou des rayures visibles, il convient de la polir et de la réparer afin d'éviter l'apparition de défauts correspondants sur la surface des pièces moulées à un stade ultérieur.

- Bulles et manque de matière : lors de l'inspection visuelle ou à la loupe de la surface du moule en cire, aucune bulle d'un diamètre inférieur > 0,5 mm ni aucun manque de matière d'une superficie inférieure > 5 mm² ne sont autorisés. Ces défauts entraîneraient l'apparition de trous de sable et un manque de matière dans la pièce moulée, ce qui affecterait ses performances d'utilisation.

- Déformation : pour les modèles en cire minces et à parois fines (par exemple, longueur > 200 mm, épaisseur < 2 mm), la rectitude et la planéité doivent être mesurées à l'aide d'un calibre ou d'une plate-forme. La déformation doit être contrôlée à moins de 0,1 mm/m afin d'éviter toute déformation du moulage pouvant entraîner une flexion des pièces moulées à un stade ultérieur.

3. Contrôle de l'uniformité de la densité : éviter le retrait et le rétrécissement des pièces moulées

La densité inégale du moule en cire entraînera une épaisseur de paroi inégale de la cavité après le moulage et la cuisson ultérieurs, et des retours d'ébauche et des trous de retrait sont susceptibles de se former lors du coulage du métal liquide. La clé pour contrôler l'uniformité de la densité est la suivante :

- Dégazage pendant la fusion de la cire : lors du processus de chauffage et de fusion de la cire, un dégazage sous vide ou par agitation est utilisé pour éliminer les bulles dans la cire et garantir une densité uniforme de celle-ci (la densité du moule en cire est généralement contrôlée entre 0,9 et 1,1 g/cm³).

- Évacuation pendant le pressage : définissez une rainure d'évacuation (largeur 0,1-0,2 mm, profondeur 0,05-0,1 mm) au point le plus haut de la cavité du moule afin de permettre à l'air présent dans la cavité du moule d'être évacué en douceur pendant le pressage, afin d'éviter que l'air piégé dans le moule en cire ne forme des bulles et n'affecte l'uniformité de la densité.

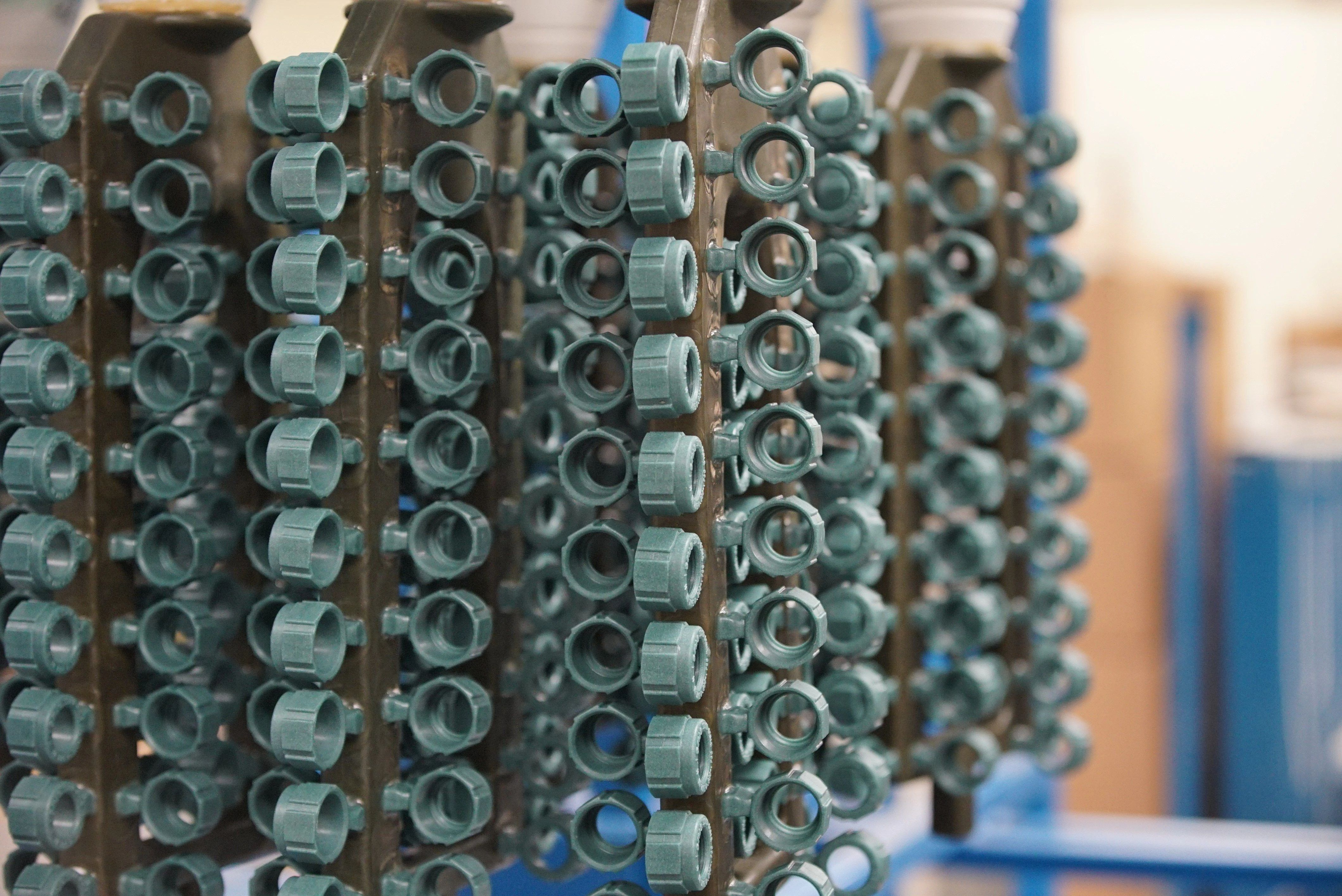

Scénarios d'application typiques du moulage à la cire perdue : Quelles pièces moulées ne peuvent pas être séparées de ce processus ?

Le moulage à la cire perdue est indispensable dans la fabrication de pièces moulées de précision dans de nombreuses industries en raison de ses avantages « haute précision et adaptation à des structures complexes ». Voici trois scénarios d'application typiques :

1.

Aérospatiale

: pièces moulées complexes en alliages résistants aux hautes températures

Dans l'industrie aérospatiale, les pièces moulées telles que les aubes de turbine et les chambres de combustion des moteurs présentent généralement des surfaces irrégulières complexes et des structures de refroidissement à cavités multiples, souvent fabriquées à partir d'alliages résistants aux hautes températures comme le GH4169. Ces composants exigent une précision dimensionnelle exceptionnelle (tolérance ±0,05 mm) et une qualité de surface supérieure. La technologie de moulage par coulée reproduit avec précision ces géométries complexes. Les modèles en cire créés à partir de matériaux à base de colophane conservent leur intégrité structurelle lors de la cuisson à haute température, garantissant ainsi que les pièces moulées répondent aux normes strictes en matière de performances aérodynamiques et de résistance.

2.

Dispositifs médicaux

: accessoires de précision en acier inoxydable

Les composants moulés utilisés dans les dispositifs médicaux (tels que les articulations chirurgicales et les accessoires implantables) exigent non seulement une précision dimensionnelle de classe IT9, mais également des finitions de surface impeccables afin d'empêcher la prolifération bactérienne. Le processus de moulage sous pression utilise des matériaux à base de cire de paraffine, produisant des pièces moulées avec une rugosité de surface de Ra ≤1,6 μm. Le moulage à la cire perdue des composants en acier inoxydable permet d'obtenir des caractéristiques de surface de qualité médicale sans usinage intensif.

3.

Pièces automobiles

: pièces moulées légères en alliage d'aluminium

Dans le cadre de la tendance à l'allègement des véhicules automobiles, un nombre croissant de pièces moulées complexes en alliage d'aluminium (telles que les corps de soupapes de transmission et les culasses de moteur) adoptent la technologie de moulage par injection de cire. Les matériaux à base de cire de paraffine, peu coûteux et dotés d'une excellente fluidité, permettent de produire rapidement des modèles en cire comportant des trous de passage d'huile densément regroupés. Après le moulage, ces composants présentent une grande précision au niveau des trous de passage d'huile (tolérance ±0,1 mm), ce qui réduit les processus d'usinage ultérieurs et les coûts de production tout en permettant d'obtenir des pièces moulées légères.

Conclusion

En tant que « première étape » du moulage de précision, le moulage sous pression à la cire détermine directement la précision et les performances des pièces moulées finales. Chaque étape, depuis le choix des formulations des matériaux de cire jusqu'au contrôle des paramètres de pressage et à l'inspection de la qualité des moules, nécessite une exécution et un contrôle minutieux. Pour les professionnels de la fabrication par moulage de précision, la compréhension de la logique du processus et des principes essentiels du contrôle qualité du moulage sous pression à la cire permet de mieux optimiser les flux de production, d'améliorer les taux de rendement du moulage et de renforcer la compétitivité des produits.

Si vous avez des questions concernant « le choix du matériau de cire pour les moulages avec différents matériaux » et « le schéma de pressage pour les modèles en cire avec des structures complexes », veuillez laisser un message dans la section commentaires. Nous continuerons à partager davantage de connaissances scientifiques populaires liées au moulage sous pression !