CNC (commande numérique par ordinateur) Les machines sont les « cerveaux de précision » de la fabrication moderne. Elles automatisent le contrôle des outils via la programmation afin d'obtenir un usinage de précision au micron près. Dans notre usine, une pièce moulée brute, telle qu'une base de robinet en verre, doit subir un perçage CNC, un fraisage et d'autres processus pour devenir un composant matériel fini qui répond aux exigences d'installation. Ce blog présente les 7 composants essentiels des machines CNC, révélant comment le « cerveau » dirige les « muscles » pour obtenir une fabrication de précision avec une tolérance de 0,01 mm.

Dispositif d'entrée : le « transmetteur de commandes » de la machine

Le dispositif d'entrée sert de pont de communication entre l'homme et la machine, sa fonction principale étant de transmettre les instructions d'usinage au système CNC.

• Types courants : clés USB, câbles Ethernet ou intégration directe avec les ordinateurs.

• Données principales : Chargements code G (langage de programmation pour machines CNC) généré par un logiciel de CAO/FAO. Ce code contient toutes les informations d'usinage, y compris les trajectoires d'outils, les vitesses de coupe et la sélection des outils.

• Application pratique : lors de l'usinage des trous de base des raccords en verre, nous importons un code G personnalisé dans la machine via une clé USB afin de garantir que la position et le diamètre des trous répondent parfaitement aux spécifications de conception.

Unité de commande de la machine (MCU) : le « cerveau » de la machine

Le Unité de commande de machine (MCU) est le cœur de tout le système CNC, agissant comme le « centre de commande » qui interprète les instructions et émet les commandes opérationnelles..

Composants principaux

• Unité de traitement des données (DPU) : décode les informations d'usinage en code G, convertissant les dessins de conception complexes en signaux numériques reconnaissables par la machine.

• Unité de boucle de contrôle (CLU) : envoie des instructions de contrôle précises (par exemple, vitesse, position) au système d'entraînement sur la base des informations décodées.

Valeur clé: Un microcontrôleur doté d'une vitesse de calcul élevée peut traiter avec précision l'usinage de surfaces complexes. Par exemple, lors de la production de pièces d'hélice, leurs structures spiralées complexes reposent sur le calcul efficace du microcontrôleur pour garantir la douceur de la surface et la précision dimensionnelle.

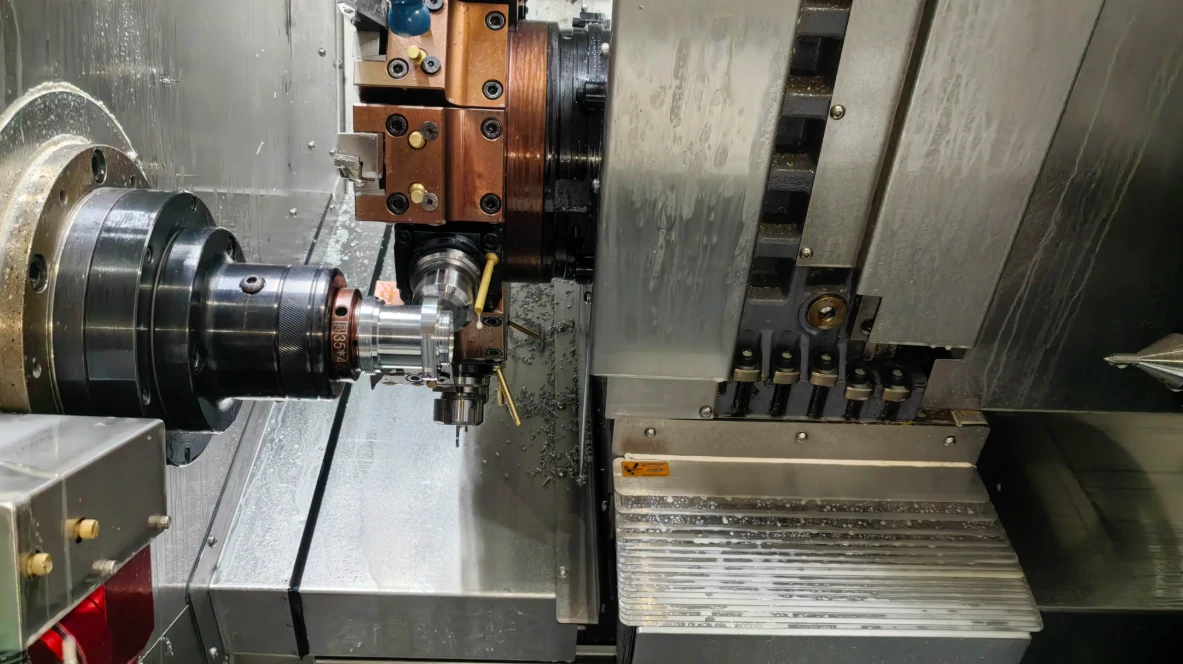

Broche de machine/magasin d'outils : les « mains exécutives » de la machine

Ce sont les composants essentiels qui effectuent directement les opérations de coupe, équivalents aux « mains » de la machine, chargés d'entrer en contact avec les pièces à usiner et de les usiner.

• Fonction de la broche : entraîne les outils de coupe (forets, fraises, etc.) à tourner à des vitesses extrêmement élevées (par exemple, 10 000 tours par minute) pour réaliser des opérations de perçage, de fraisage, de découpe et d'autres opérations d'usinage.

• Changeur automatique d'outils (ATC): Une configuration de base des machines CNC modernes. Elle permet de passer automatiquement d'un outil à l'autre, réalisant ainsi plusieurs processus (perçage, taraudage, usinage frontal) sans intervention manuelle, ce qui améliore considérablement efficacité d'usinage .

• Application pratique : lors de l'usinage de raccords en verre fabriqués de acier inoxydable 2205 , La broche entraîne une fraise à bout plat spéciale pour aplanir la surface, puis passe automatiquement à un foret pour l'usinage des trous, le tout en une seule opération fluide.

Système d'entraînement : les « muscles puissants » de la machine

Le système d'entraînement est la source d'alimentation de la machine, chargé de déplacer la table de travail et la broche le long des axes X, Y et Z afin d'obtenir un mouvement positionnel précis.

Composants principaux

• Moteur : Divisé en servomoteurs (préféré pour une haute précision) et les moteurs pas à pas. Les servomoteurs sont dotés de fonctions de rétroaction pour une plus grande précision de positionnement.

• Vis à billes: Convertit le mouvement rotatif du moteur en mouvement linéaire. Sa précision d'usinage détermine directement la précision de positionnement de la machine, ce qui en fait un composant essentiel pour garantir les tolérances d'usinage.

Norme d'usine: Nous utilisons des servomoteurs à couple élevé. Même lors de l'usinage d'aciers inoxydables à haute résistance tels que l'acier duplex 2205, ils fournissent une puissance stable afin d'éviter les écarts de précision causés par une puissance insuffisante pendant la coupe.

Système de rétroaction : les « nerfs sensoriels » de la machine

Le système de rétroaction agit comme les « terminaisons nerveuses » de la machine, chargé de surveiller en temps réel l'état de l'usinage et de renvoyer les données au MCU afin d'assurer un contrôle en boucle fermée.

• Principe de fonctionnement : utilise des composants tels que échelles linéaires ou des encodeurs pour collecter des données en temps réel sur la position et la vitesse réelles de l'outil, avec une précision pouvant atteindre 0,001 mm.

• Fonction principale : si la position de l'outil s'écarte légèrement, le système de rétroaction envoie immédiatement un signal au microcontrôleur, qui ajuste rapidement le système d'entraînement afin de corriger l'écart.

• Valeur clé: C'est là le cœur de la capacité d'« auto-étalonnage » des machines CNC et la raison pour laquelle leur précision d'usinage est bien supérieure à celle des machines conventionnelles. Par exemple, lors de l'usinage de pièces avec une tolérance de diamètre de trou de ±0,01 mm, le système de rétroaction surveille le processus tout au long de l'opération afin de garantir la précision de chaque trou.

Unité d'affichage/panneau de commande : l'« interface » de la machine

Il s'agit de la plateforme d'interaction directe entre les opérateurs et la machine, équivalente au « visage » de la machine, responsable du contrôle du fonctionnement et de la surveillance de l'état.

• Fonctions principales: Affichage en temps réel des coordonnées d'usinage actuelles, de la vitesse de rotation de la broche, du numéro d'outil, de la progression de l'usinage et d'autres informations via l'écran. Il dispose également d'un clavier de commande permettant aux opérateurs de saisir des instructions et de régler les paramètres.

• Conception pratique: Équipé d'une fonction d'alarme en cas de défaillance. En cas de problèmes tels que usure des outils ou si des erreurs de programme surviennent pendant l'usinage, des messages d'erreur s'affichent immédiatement, ce qui permet aux opérateurs de traiter rapidement les problèmes et d'éviter le rejet de lots.

Lit/Cadre : le « squelette de soutien » de la machine

Le banc et le châssis constituent la structure de support de base de la machine CNC, équivalente au « squelette », qui supporte tous les composants essentiels. Leur stabilité influe directement sur la précision d'usinage.

• Caractéristiques du matériau : généralement fabriqué en métal lourd fonte , offrant un poids et une rigidité élevés.

• Avantage principal: Le banc lourd absorbe efficacement les vibrations générées pendant l'usinage, lesquelles sont les « ennemies naturelles » de l'usinage de précision. Lors de l'usinage de métaux durs, les vibrations peuvent provoquer des « marques de broutage » à la surface de la pièce, ce qui nuit à la finition.

• Impact pratique : lors de l'usinage de pièces en acier inoxydable, notre banc robuste garantit un fonctionnement stable de la machine, permettant ainsi d'obtenir une précision de surface miroir pour les pièces.

Pourquoi les acheteurs de pièces moulées devraient-ils s'intéresser aux capacités d'usinage CNC internes ?

Pour les acheteurs de pièces moulées, les capacités d'usinage CNC constituent un critère essentiel pour évaluer la force d'un fournisseur, et c'est là notre principal avantage :

• Statut quo de l'industrie: De nombreuses fonderies ne fournissent que des pièces moulées brutes. Les acheteurs doivent trouver des usines de transformation distinctes pour la finition (perçage, fraisage, etc.), ce qui non seulement augmente les coûts de communication, mais risque également d'entraîner la disqualification des produits en raison de normes de qualité incohérentes entre les différents fabricants.

• Notre avantageEn tant qu'usine intégrée, nous proposons des services « moulage + finition CNC » à guichet unique. Après le moulage, les pièces sont directement transférées vers notre atelier CNC interne pour être usinées.

• Valeur d'achatLa coordination avec un seul fournisseur garantit des normes de qualité uniformes, éliminant ainsi les problèmes de coordination entre les processus de moulage et d'usinage. Elle réduit également les maillons intermédiaires, ce qui diminue les coûts d'approvisionnement et les délais de livraison.

Foire aux questions (FAQ)

1. Quelle est la différence entre le tournage CNC et le fraisage CNC ?

Le fraisage CNC implique la rotation des outils et des pièces fixes, ce qui convient à l'usinage de pièces carrées et irrégulières (par exemple, les bases de robinets en verre). Le tournage CNC implique la rotation des pièces et des outils fixes, ce qui convient à l'usinage de pièces cylindriques (par exemple, les arbres de pompe, les composants métalliques cylindriques).

2. Pourquoi choisir des servomoteurs plutôt que des moteurs pas à pas ?

Les servomoteurs sont équipés de boucles de rétroaction qui permettent de détecter en temps réel leur position et leur vitesse afin de répondre avec précision aux instructions de commande. Les moteurs pas à pas ne disposent pas de rétroaction, ils se déplacent uniquement par pas fixes et sont sujets à des écarts de perte de pas. Pour l'usinage industriel de précision, les servomoteurs constituent une configuration essentielle pour garantir la précision.

3. Qu'est-ce que le code G ?

Le code G est le langage de programmation standard pour les machines CNC. Grâce à une série d'instructions codées, il indique à la machine « où aller, à quelle vitesse se déplacer, à quelle profondeur couper et quel outil utiliser », servant ainsi de pont essentiel entre les dessins de conception et l'usinage réel.

Conclusion

Usinage de précision avec les machines CNC est une « symphonie » de travail coordonné entre 7 composants principaux : de la transmission des instructions via le dispositif d'entrée, à la commande précise du microcontrôleur, en passant par l'exécution efficace du système d'entraînement et de la broche. Chaque maillon est indispensable. Ce n'est que lorsque tous les composants fonctionnent parfaitement ensemble qu'il est possible d'obtenir un contrôle de tolérance de l'ordre de 0,01 mm, permettant de produire des pièces de précision qui répondent aux exigences du matériel haut de gamme.

Si vous avez besoin de matériel de précision avec des services « moulage + finition » tout-en-un, inutile de coordonner plusieurs fournisseurs. Notre équipe OEM peut vous fournir des solutions clés en main « prêtes à installer ».

Notes de bas de page

1. Aperçu complet de l'histoire et du fonctionnement des machines à commande numérique.

2. Explication détaillée des commandes de programmation G-code.

3. Définition technique des unités de commande des machines.

4. Stratégies pour optimiser la vitesse et la qualité de la production.

5. Propriétés matérielles et applications du Duplex 2205.

6. Principes techniques régissant le fonctionnement des servomoteurs.

7. Comment les codeurs linéaires garantissent la précision de positionnement.

8. Causes et effets de la dégradation des outils dans l'usinage.

9. Propriétés rendant la fonte idéale pour les bâtis de machines.