L'impression 3D fonctionne selon le principe du dépôt couche par couche, mais il est impossible de « construire dans les airs » : toute structure en surplomb nécessite un support, sinon la gravité entraînera des échecs d'impression. Cela donne lieu à la règle fondamentale de la conception en impression 3D : la règle des 45 degrés. En termes simples, si votre conception comprend des surplombs (parties saillantes), l'angle entre le surplomb et la verticale ne doit pas dépasser 45 degrés, sinon structures de soutien sont indispensables. Ce blog explique les principes physiques qui sous-tendent cette règle, complète les connaissances scientifiques générales sur l'impression 3D et le moulage, vous apprend à réaliser des impressions autoportantes grâce à une conception optimisée et dévoile des techniques de transition fluide entre la validation du prototype et la production en série métallique, ce qui permet de gagner du temps et de réduire les coûts matériels.

La physique : une bataille entre la gravité et l'adhérence des couches (avec la science fondamentale de l'impression 3D)

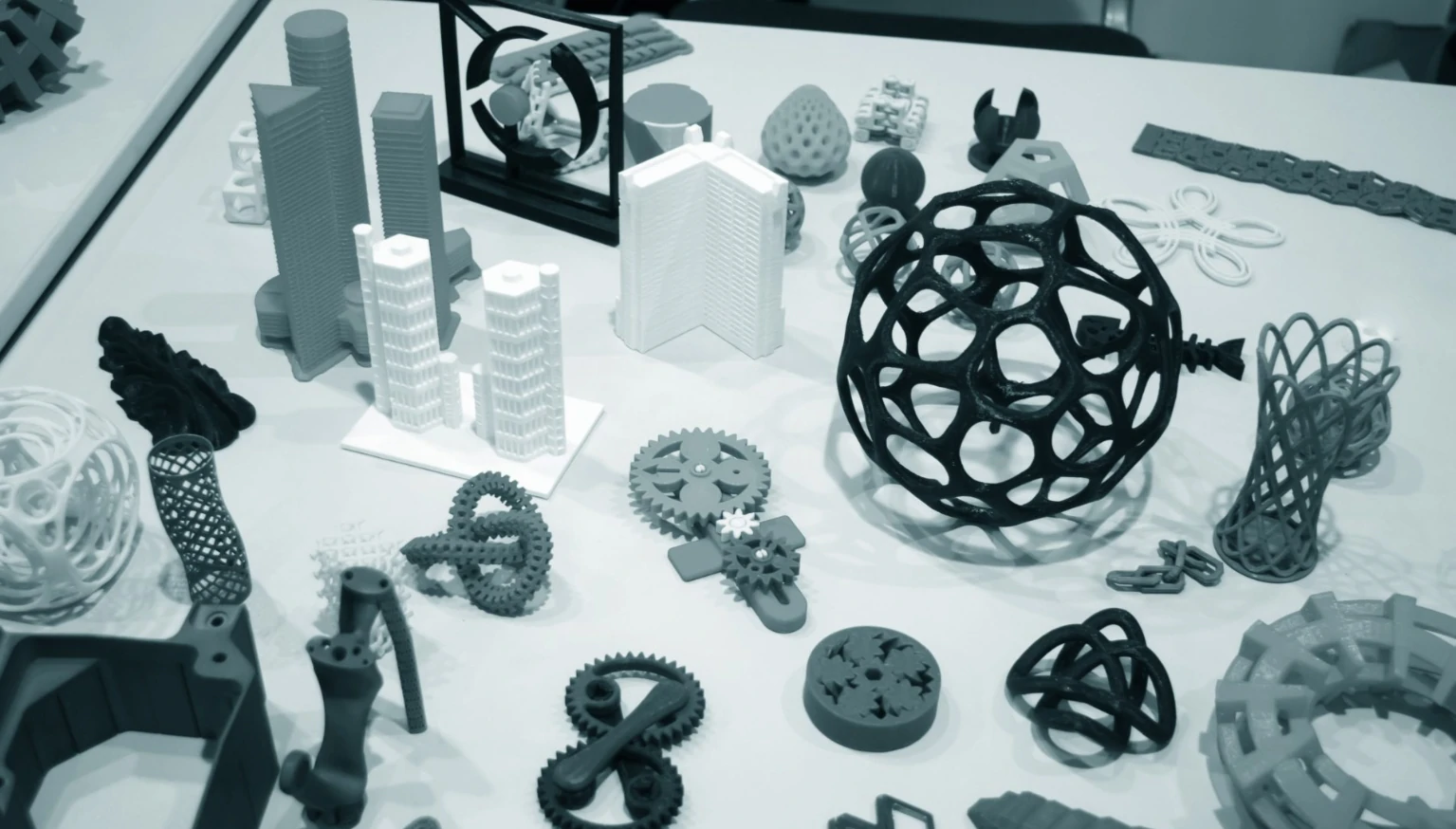

Tout d'abord, clarifions un concept de base : l'impression 3D, également connue sous le nom de Fabrication additive (AM), est fondamentalement différente de la « fabrication soustractive » traditionnelle (telle que le fraisage CNC ou le tournage, qui façonnent les pièces en retirant de la matière). Elle construit des objets « couche par couche, à partir de zéro », avec l'avantage clé de produire rapidement des prototypes de structures complexes sans avoir besoin de moules complexes. Tant la technologie FDM (Fused Deposition Modeling), la plus couramment utilisée, que la technologie SLA (Stéréolithographie) de haute précision de qualité industrielle, Stéréolithographie ) reposent sur une liaison stable entre les couches. La règle des 45 degrés équilibre essentiellement la gravité et l'adhérence entre les couches.

1. Logique sous-jacente des deux principales technologies d'impression 3D (extension scientifique)

Parmi les technologies d'impression 3D courantes, les technologies FDM et SLA sont les plus largement utilisées. Leurs principes de moulage diffèrent considérablement, mais toutes deux répondent à l'exigence fondamentale du « support couche par couche » :

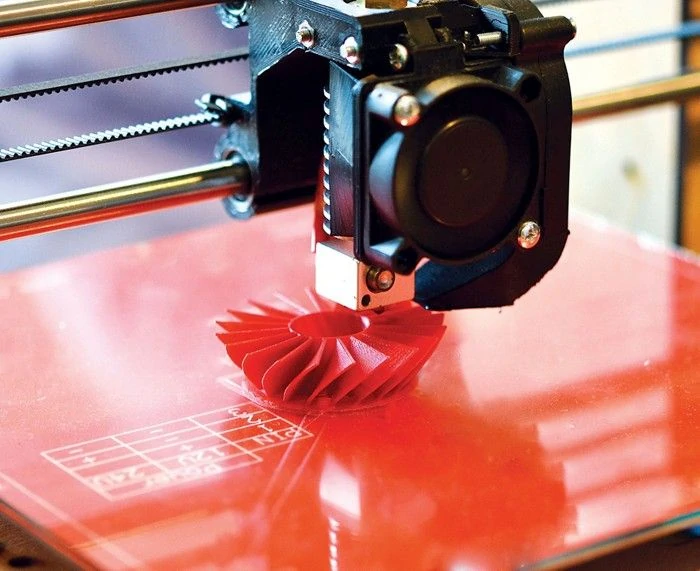

• FDM (modélisation par dépôt fondu): La technologie la plus courante pour les consommateurs et les utilisations industrielles d'entrée de gamme, qui fonctionne de manière similaire au « pressage du dentifrice ». L'imprimante chauffe une buse pour faire fondre matières thermoplastiques comme le PLA ou l'ABS dans un état semi-fondu, puis les extrude et les refroidit couche par couche selon le chemin de conception pour former la pièce finale. La liaison entre les couches dans cette technologie repose sur la viscosité du matériau refroidi, ce qui rend les exigences en matière de support très strictes et la règle des 45 degrés particulièrement applicable.

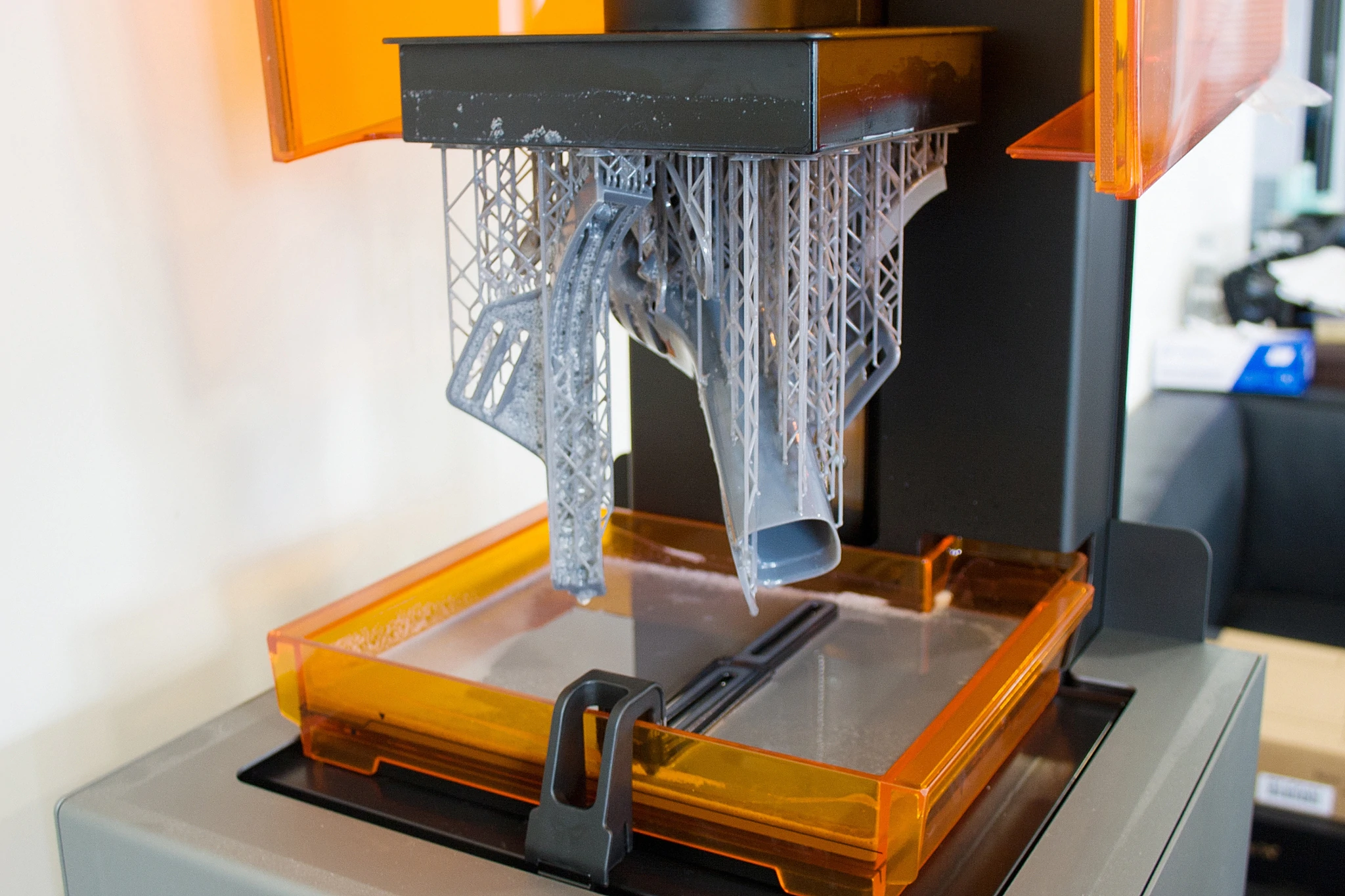

• SLA (stéréolithographie): Une technologie industrielle de haute précision principalement utilisée pour le prototypage de précision. Elle utilise une lumière laser d'une longueur d'onde spécifique pour irradier une résine liquide photosensible, qui se solidifie instantanément. Grâce à un durcissement rapide et à une forte adhérence, elle offre une plus grande tolérance aux supports, mais ne peut toutefois pas échapper à l'influence de la gravité : les surplombs de grande surface doivent toujours respecter la règle des 45 degrés.

2. Le concept fondamental du « chevauchement de 50 % » (clé de la règle des 45 degrés)

C'est la base pour comprendre la règle des 45 degrés et la clé pour obtenir des impressions 3D autonomes : lorsqu'un surplomb forme un angle de 45 degrés avec la verticale, chaque nouvelle couche imprimée recouvre au moins 50 % de la couche précédente. Ce recouvrement assure une adhérence intercouche suffisante pour contrebalancer la force gravitationnelle exercée sur la nouvelle couche, ce qui permet de maintenir la structure stable et sans déformation. À l'inverse, si l'angle dépasse 45 degrés (plus proche de l'horizontale), le chevauchement tombe en dessous de 50 % et la force gravitationnelle exercée sur la nouvelle couche dépasse l'adhérence entre les couches. À ce stade, le plastique semi-fondu (FDM) ou la résine non durcie (SLA) s'affaissera, se recourbera ou même s'effondrera complètement, entraînant l'échec de l'impression.

Une analogie tirée de la vie réelle peut aider à comprendre : un escalier avec une inclinaison de 45 degrés est stable, car chaque marche offre un soutien adéquat à celle qui se trouve au-dessus. En revanche, une « échelle » presque horizontale n'offre pas de soutien efficace à chaque barreau et ne peut supporter de poids, exactement comme les surplombs dans l'impression 3D.

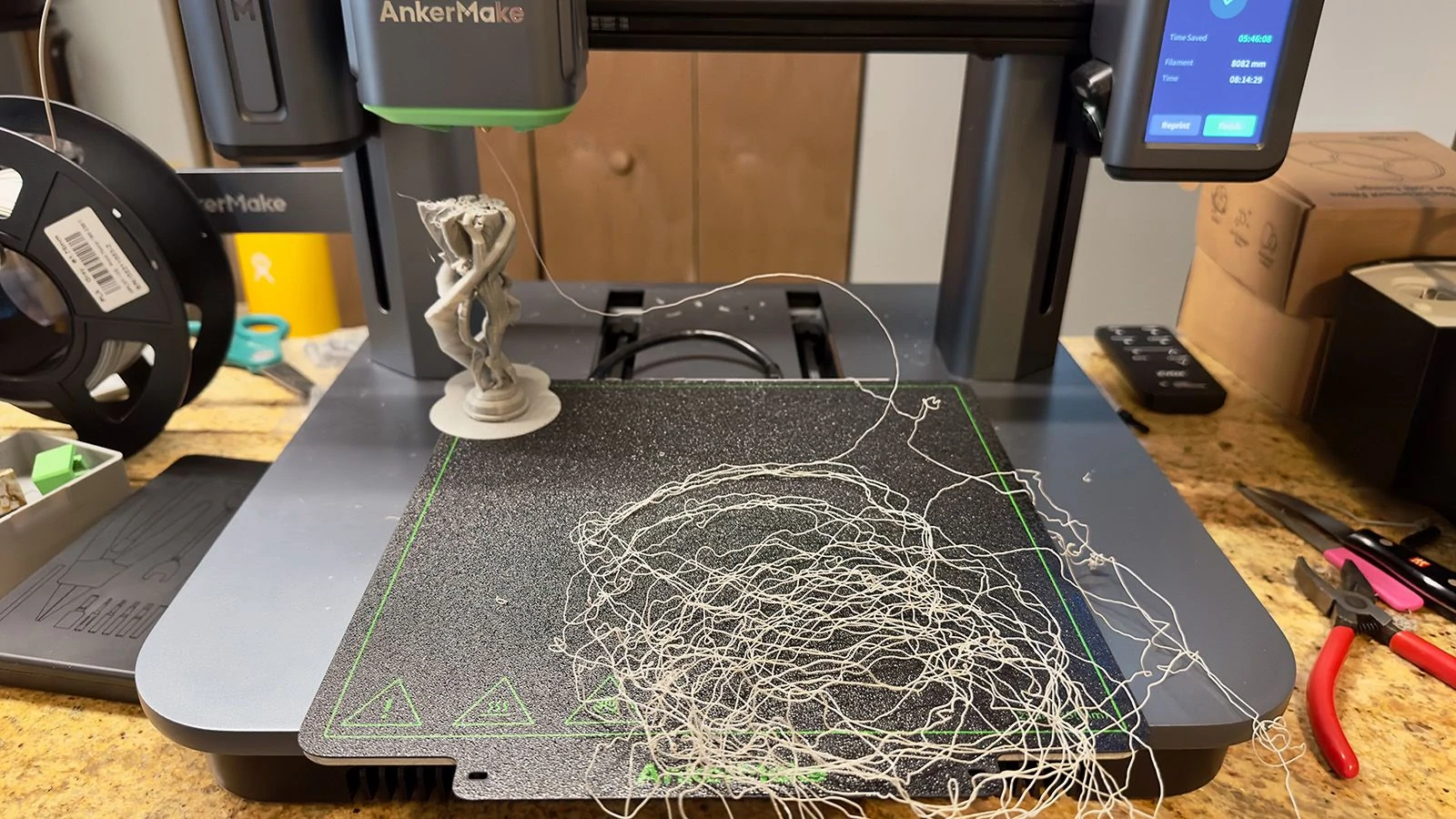

Conséquences du non-respect de la règle : les structures de support, ennemies de l'impression

Si l'angle d'un surplomb dépasse 45 degrés, le logiciel de découpage pour l'impression 3D (qui convertit les modèles 3D en instructions lisibles par l'imprimante) vous obligera à ajouter des structures de support. Voici une remarque scientifique importante : les supports sont des structures auxiliaires temporaires imprimées pour sécuriser les surplombs et les porte-à-faux. Ils n'ont aucune fonction utilitaire et doivent être retirés manuellement après l'impression, un processus qui pose des problèmes inévitables :

1. Gaspillage de matériaux et coûts

Les supports sont fabriqués à partir de matériaux d'impression purs, qu'il s'agisse du plastique PLA/ABS du FDM ou de la résine photosensible du SLA. Ces matériaux sont à « usage unique » : une fois retirés, ils ne peuvent être jetés et ne peuvent pas être réutilisés. Pour les pièces volumineuses ou complexes, le matériau de support peut représenter plus de 30 % du matériau total utilisé, ce qui augmente considérablement les coûts d'impression.

2. Temps d'impression prolongé

L'impression des supports ajoute une charge de travail supplémentaire pour l'imprimante, augmentant généralement le temps d'impression total de 20 à 50 %. Pour les pièces complexes comportant plusieurs surplombs ou contre-dépouilles, le temps d'impression des supports peut même dépasser celui de la pièce elle-même, ce qui retarde considérablement les progrès en matière de R&D ou la production en petites séries. C'est l'une des principales raisons pour lesquelles l'impression 3D excelle dans le prototypage, mais pas dans la production de masse.

3. Qualité de surface compromise

Les supports adhèrent fermement à la pièce et leur retrait laisse inévitablement des « cicatrices » inesthétiques, des bavures ou des zones rugueuses à la surface. Ces imperfections nécessitent un ponçage et un polissage manuels supplémentaires, ce qui augmente les coûts de main-d'œuvre et risque d'entraîner des écarts dimensionnels dus à un ponçage excessif. En particulier pour les prototypes de précision, ces dommages peuvent les rendre inutilisables pour la validation.

Solution de conception : chanfreins ou congés

Pour éviter les supports causés par la violation de la règle des 45 degrés, vous n'avez pas besoin de modifier la fonctionnalité principale de la pièce. Une simple optimisation de la conception, consistant à privilégier les chanfreins plutôt que les congés, élimine complètement le besoin de supports, ce qui en fait une technique clé dans la conception d'imprimantes 3D.

1. Inconvénients des congés (bords arrondis)

Les congés sont des transitions courbes courantes dans la conception des pièces, utilisées pour éviter les arêtes vives et améliorer l'ergonomie. Cependant, dans l'impression 3D, les congés deviennent des « fauteurs de troubles ». Comme les congés sont courbes, leur sommet se rapproche progressivement de l'horizontale (approchant un angle de 90 degrés avec la verticale), violant inévitablement la règle des 45 degrés. Par exemple, une transition en congé entre la base et le côté d'une pièce formera un surplomb distinct lorsqu'elle sera imprimée au sommet de la courbe. Le slicer imposera l'ajout de supports, et le retrait de ces supports laissera des traces sur la surface du congé.

2. Avantages des chanfreins (bords inclinés)

Les chanfreins sont des transitions droites à 45 degrés. Par rapport aux congés, leur principal avantage est leur conformité totale avec la règle des 45 degrés, ce qui permet une impression autonome sans aucun support. Sur le plan structurel, chaque couche du chanfrein bénéficie d'un chevauchement de plus de 50 % par rapport à la couche précédente, ce qui garantit une liaison intercouche stable et l'absence d'affaissement ou de déformation pendant l'impression. Sur le plan esthétique et fonctionnel, les chanfreins imprimés présentent une surface lisse et propre qui ne nécessite aucun ponçage ou polissage après traitement, répondant ainsi directement aux besoins de validation des prototypes ou d'utilisation de base.

Conseil de conception : pour les applications d'impression 3D, privilégiez les chanfreins à 45 degrés pour les bords sujets aux surplombs, tels que les bases des pièces, les transitions en surplomb et les périmètres des trous. Cela permet d'éviter les problèmes liés aux supports tout en conservant l'intégrité structurelle, ce qui permet d'atteindre deux objectifs à la fois.

Exception : technologie de pontage (explication d'une technique spéciale d'impression 3D)

Toutes les structures horizontales à près de 90 degrés ne nécessitent pas de supports. Technologie de transition Il s'agit d'une exception importante à la règle des 45 degrés et d'une technique de moulage spéciale couramment utilisée dans l'impression 3D. Clarifions la définition fondamentale : le pontage désigne l'impression de structures horizontales entre deux ancrages fixes (similaires à un pont), telles que des trous creux dans des pièces ou des connexions horizontales entre deux colonnes.

1. Conditions applicables au pontage

Le bridging n'est pas universel ; il présente des limites strictes, la portée étant la plus critique. Il ne fonctionne que pour des portées courtes, généralement de 5 à 10 mm (la limite supérieure exacte dépend du matériau d'impression et de la précision de l'imprimante). Le principe de moulage est simple : l'imprimante étire le matériau de manière uniforme entre deux ancrages fixes, comme si elle « tirait une corde raide ». Dans le FDM, le matériau refroidit et se solidifie rapidement ; dans le SLA, la résine est instantanément durcie par le laser, formant une structure de pont stable.

Si la portée dépasse 10 mm, le matériau s'affaissera considérablement sous son propre poids, provoquant une déformation ou un effondrement du pont, ce qui nécessitera tout de même des structures de soutien. De plus, la qualité de surface des ponts est généralement légèrement inférieure à celle des autres pièces ; si une grande douceur de surface est requise, un léger ponçage après l'impression est nécessaire.

Du prototype à la production en série : intégration transparente de l'impression 3D et du moulage (science des applications industrielles)

La contrainte de la règle des 45 degrés s'applique principalement au prototypage. Lors du passage des prototypes aux pièces métalliques produites en série, cette limitation peut être facilement surmontée grâce à la technologie de moulage, le processus industriel courant de « validation du prototype + production en série ». Nous expliquons ci-dessous les connaissances clés associées et nos services spécialisés pour nos clients.

1. Flux de travail industriel courant : prototype imprimé en 3D → production en série par moulage

De nombreux clients créent d'abord des prototypes via l'impression 3D pendant la phase de R&D du produit. D'une part, l'impression 3D transforme rapidement les fichiers de conception 3D en prototypes physiques à faible coût et dans des délais courts, facilitant ainsi la validation des dimensions, de la précision de l'assemblage et de la facilité d'utilisation. D'autre part, si le prototype présente des défauts de conception, le fichier 3D peut être rapidement modifié et réimprimé, ce qui réduit considérablement les cycles de R&D. Une fois le prototype validé, les clients nous envoient leurs fichiers de conception 3D pour la production en série de pièces métalliques via Moulage à la cire perdue — un processus qui combine parfaitement la « rapidité et la flexibilité » de l'impression 3D avec « l'efficacité de la production de masse » du moulage.

2. Comparaison technologique : limites de l'impression 3D et avantages du moulage

Les principales différences entre l'impression 3D et le moulage à la cire perdue résident dans la gestion des surplombs, les matériaux, l'efficacité de la production en série et la complexité structurelle. Comprendre ces différences vous aide à choisir la méthode de production la mieux adaptée :

• Surplombs: L'impression 3D est soumise à la règle des 45 degrés, qui impose l'utilisation de supports pour les angles plus prononcés. Le moulage à la cire perdue ne présente aucune limitation en termes d'angles et permet de réaliser facilement des structures complexes en porte-à-faux, des contre-dépouilles et des structures creuses sans problème de support.

• MatériauxL'impression 3D utilise principalement des plastiques et des résines ; l'impression 3D métallique existe, mais elle est extrêmement coûteuse et inefficace. Le moulage à la cire perdue permet de produire des pièces en acier inoxydable. , alliages d'aluminium, alliages de cuivre et autres métaux, répondant aux exigences de résistance industrielle.

• Production de masse: Le processus de fabrication couche par couche de l'impression 3D la rend inefficace et coûteuse pour la production en série, et ne convient qu'au prototypage en petites séries. Le moulage à la cire perdue permet une production en série à l'aide de moules, avec une efficacité accrue et des coûts décroissants à mesure que le volume de production augmente, ce qui est idéal pour la fabrication à grande échelle.

• Complexité structurelle: L'impression 3D est limitée par les supports et les angles, et ne permet pas d'obtenir des structures internes trop complexes. Le moulage à la cire perdue permet de reproduire avec précision des conceptions complexes à l'aide de modèles en cire, même les cavités internes et les courbes complexes que l'impression 3D a du mal à réaliser.

3. Notre service spécialisé : impression de modèles en cire SLA (technologie de base reliant l'impression 3D et le moulage)

Présentons une application SLA spécialisée : l'impression de modèles en cire SLA, la technologie de base que nous utilisons pour faire le lien entre les prototypes imprimés en 3D et le moulage à la cire perdue. La fonte de précision traditionnelle nécessite des moules métalliques pour produire des modèles en cire. En revanche, notre impression de modèles en cire SLA convertit directement les fichiers de conception 3D des clients en modèles en cire prêts à être coulés, éliminant ainsi le besoin de moules métalliques. L'avantage principal : même si des supports sont nécessaires pour l'impression de modèles en cire, le modèle en cire et les supports fondent complètement pendant le processus de coulée qui suit (appelé « coulée à la cire perdue" ), sans laisser de résidus sur la pièce métallique finale. Cela signifie que les clients n'ont pas besoin de modifier des conceptions 3D complexes, même celles comportant de nombreux surplombs ou contre-dépouilles qui enfreignent la règle des 45 degrés. Nous transformons de manière transparente les fichiers numériques en produits finis métalliques, faisant le lien entre la validation des prototypes et la production en série, tout en raccourcissant considérablement les cycles de R&D et de production et en réduisant les coûts.

Foire aux questions (FAQ)

1. La règle des 45 degrés s'applique-t-elle à l'impression 3D SLA ?

Oui, mais le SLA est plus tolérant. Grâce au durcissement instantané de la résine par laser, les imprimantes SLA peuvent généralement gérer des surplombs à 30-40 degrés par rapport à l'horizontale (50-60 degrés par rapport à la verticale). Cependant, les surplombs de grande taille et de grande surface nécessitent toujours des supports en raison de la « force de pelage » (la force nécessaire pour séparer la résine durcie des supports), qui peut provoquer un délaminage ou un détachement.

2. Comment mesurer les angles de débord dans un logiciel de CAO ?

Dans les logiciels de CAO courants tels que SolidWorks ou Fusion 360, les angles de surplomb sont mesurés par rapport à l'axe vertical (axe Z, direction du dépôt des couches d'impression 3D) : 0 degré correspond à une paroi verticale (sans surplomb), 90 degrés correspond à une surface horizontale (surplomb complet) et 45 degrés ou moins correspond à la « zone de sécurité » ne nécessitant aucun support. Les angles supérieurs à 45 degrés nécessitent une conception minutieuse ou une optimisation des supports.

3. Puis-je imprimer des surplombs à 90 degrés sans supports ?

Uniquement si la structure est un « pont » (ancré aux deux extrémités) avec une portée ≤ 5-10 mm. Les structures en porte-à-faux (ancrées à une seule extrémité) s'effondreront immédiatement sans supports, quelle que soit leur portée.

4. Pourquoi les modèles en cire pour moulage à la cire perdue peuvent-ils ignorer la règle des 45 degrés ?

Parce que les modèles en cire utilisent des principes de moulage différents de ceux de l'impression 3D. Les modèles en cire sont généralement produits par moulage par injection ou impression SLA et fondent complètement lors du moulage ultérieur, de sorte que l'adhérence entre les couches n'a pas d'importance. Le moulage repose sur le « remplissage des moules avec du métal liquide » : tant que le moule peut reproduire des structures complexes, le métal liquide les remplira, éliminant ainsi la nécessité de la règle des 45 degrés.

Conclusion

La règle des 45 degrés est la « loi de la gravité » pour la conception d'imprimantes 3D. La respecter permet d'éviter le gaspillage de matériaux, les pertes de temps et les défauts de surface causés par les supports, ce qui permet une production efficace de prototypes, une compétence essentielle pour tout concepteur d'imprimantes 3D et développeur de produits. Cependant, lors du passage des prototypes aux produits métalliques ou de la conception de pièces présentant des surplombs/contre-dépouilles complexes, il n'est pas nécessaire de faire de compromis : le moulage à la cire perdue permet de surmonter facilement les limites de l'impression 3D pour la production en série. Notre service d'impression de modèles en cire SLA relie directement les fichiers de conception 3D au moulage, éliminant ainsi les étapes intermédiaires.

Si vous avez terminé la validation du prototype imprimé en 3D et que vous êtes prêt à passer à la production de masse en métal, envoyez-nous vos fichiers de conception STL/STEP. Nous vous fournirons des devis de moulage précis et des conseils professionnels pour optimiser votre conception !

Notes de bas de page

1. Le rôle des structures de soutien dans le maintien de la stabilité pendant l'impression.

2. Aperçu des technologies de fabrication additive et de leurs applications industrielles.

3. Comment la stéréolithographie utilise la lumière pour durcir la résine liquide.

4. Propriétés des matériaux thermoplastiques utilisés dans l'impression FDM.

5. Définition technique des chanfreins et leur utilité dans la conception.

6. Techniques d'impression de portées horizontales sans structures de soutien.

7. Guide des procédés industriels pour le moulage de précision.

8. Caractéristiques et applications de l'acier inoxydable Duplex 2205.

9. Aperçu historique et technique de la méthode de moulage à la cire perdue.