Le moulage au sol de silice est une méthode couramment utilisée pour fabriquer des pièces métalliques de haute précision, telles que des composants de navires ou des équipements pour usines chimiques. Cependant, à mesure que les environnements industriels deviennent plus difficiles (pression en eaux profondes, chaleur au niveau des moteurs, produits chimiques corrosifs), le moulage au sol de silice standard peine à suivre le rythme. C'est là que la nanotechnologie entre en jeu, améliorant le processus pour qu'il puisse fonctionner dans ces conditions extrêmes.

Une introduction rapide : la nanotechnologie rencontre le moulage au sol de silice

Le sol de silice lui-même est constitué de particules de silice de taille nanométrique en suspension dans l'eau, il possède donc déjà une « base nanométrique ». La synthèse des nanoparticules de silice implique généralement l'hydrolyse et la condensation de précurseurs d'alkoxyde de silicium dans un environnement contrôlé, ce qui permet d'obtenir des particules présentant une excellente stabilité thermique et une faible porosité.

Les dernières avancées utilisent une nanotechnologie de pointe pour renforcer cette base, rendant les moules et les pièces plus durables et plus précis. À mesure que ces nanocomposites à base de silice sont développés, leurs propriétés telles que la conductivité thermique, la résistance mécanique et la durabilité sont considérablement améliorées.

Comment la nanotechnologie améliore le moulage au sol de silice

1. « Renforts » nano-céramiques pour moules résistants à la chaleur

Les moules traditionnels en sol de silice peuvent se fissurer sous l'effet d'une chaleur extrême, ce qui pose problème lors du moulage d'alliages à haute température destinés aux moteurs à réaction. L'ajout de particules céramiques nanométriques (comme l'alumine ou la zircone) au sol de silice permet à ces « renforts » de combler les minuscules interstices de la structure du moule, le rendant ainsi suffisamment solide pour résister à des températures supérieures à 1 600 °C. L'incorporation de nanocomposites de SiO2 améliore également la stabilité thermique et l'intégrité structurelle du moule final.

Cette technique est particulièrement adaptée aux matériaux réfractaires, qui exigent une grande résistance à la chaleur et aux attaques chimiques.

2. Nano-revêtements : un « bouclier » contre la corrosion

Les pièces utilisées dans des environnements humides ou fortement exposés à des produits chimiques (machines côtières, équipements de transformation alimentaire) sont souvent sujettes à la corrosion. La nanotechnologie résout ce problème grâce à des revêtements protecteurs ultra-minces (de l'ordre du nanomètre) tels que le nitrure de chrome ou le nitrure de titane, qui adhèrent fortement aux surfaces métalliques et bloquent l'eau de mer, les acides et autres substances corrosives.

Ces revêtements offrent également une résistance à l'adsorption des substances tensioactives, ce qui contribue à prévenir la dégradation de la surface au fil du temps et à renforcer la durabilité du produit final.

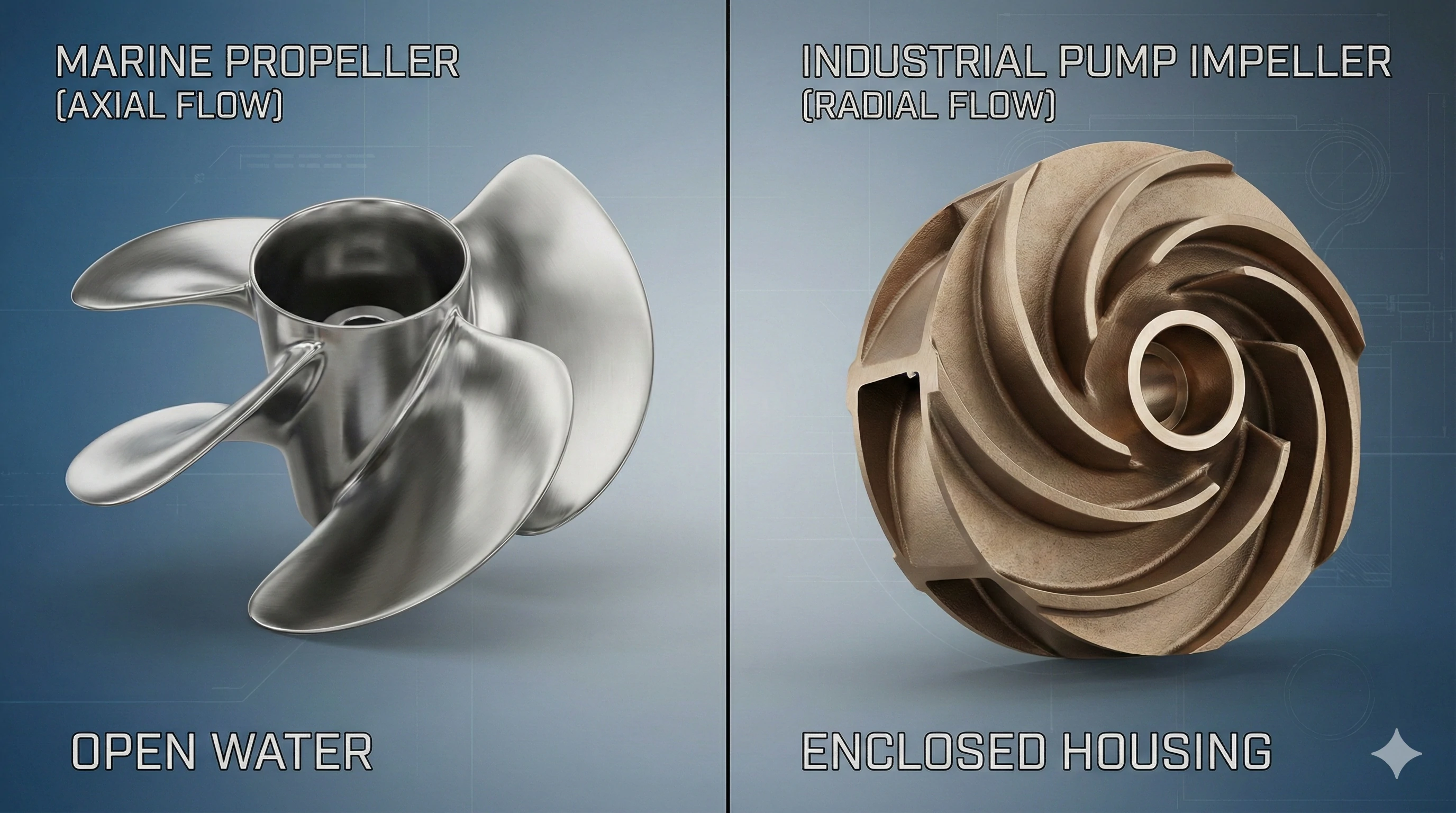

3. Nano-liants pour des pièces plus nettes et plus complexes

Les composants complexes, tels que les minuscules canaux des soupapes ou les dents des engrenages, exigent une précision extrême. L'ajout de nano-liants au sol de silice agit comme un « lubrifiant », aidant le sol à s'écouler dans chaque petite crevasse du moule. Cela permet de capturer les détails les plus fins, éliminant ainsi le besoin de polissage après le moulage.

Il en résulte une porosité réduite dans la pièce moulée et une meilleure reproduction des formes complexes. Cette technique s'est avérée particulièrement utile dans le secteur du moulage à la cire perdue, où la fidélité des détails est primordiale.

4. Nano-polissage pour des surfaces ultra-lisses

Certaines pièces doivent être lisses comme un miroir, comme les instruments chirurgicaux, par exemple, dont les surfaces rugueuses retiennent les bactéries. L'utilisation d'abrasifs à base de nano-silice (comme des nanoparticules de diamant ou de carbure de silicium) permet de polir les surfaces jusqu'à obtenir une rugosité inférieure à 1 nanomètre, bien plus lisse qu'avec les méthodes traditionnelles.

Cette finition de surface améliore non seulement les performances des systèmes mécaniques, mais renforce également la résistance à l'adsorption dans les environnements chimiques et biologiques.

Propriétés supplémentaires rendues possibles par l'intégration des nanotechnologies

Taille des particules et propriétés mécaniques

Le contrôle de la distribution granulométrique des nanoparticules de silice influence directement les propriétés mécaniques du produit moulé. Des particules plus petites et plus uniformes permettent une densité de compactage plus élevée, réduisant ainsi les micro-défauts et augmentant la stabilité structurelle.

Séchage et contrôle de la conductivité thermique

Au cours de la phase de séchage de la production de moules, les sols nano-améliorés présentent une meilleure résistance à la fissuration grâce à un retrait uniforme à l'échelle microscopique. De plus, l'introduction de nanocomposites thermoconducteurs aide à disperser la chaleur pendant le moulage, ce qui évite les défaillances dues à des points chauds.

Applications industrielles : quand la nanotechnologie rencontre la performance

Automobile : pistons de moteur

La réduction du frottement superficiel obtenue grâce au nano-polissage présente des avantages tangibles pour les performances du moteur. Lorsque le piston monte et descend dans le cylindre, la surface ultra-lisse minimise la « traînée » causée par le frottement, ce qui réduit la quantité d'énergie perdue sous forme de chaleur.

De plus, moins de frottements signifie moins d'usure des segments de piston et des parois du cylindre. Sur les véhicules utilitaires qui parcourent des centaines de milliers de kilomètres, cela peut prolonger la durée de vie du moteur de 20 % ou plus.

Remarque : Des applications émergentes explorent même l'utilisation d'aérogels enrichis en nanosilice comme barrières thermiques dans les composants de moteurs afin de réguler les températures de combustion.

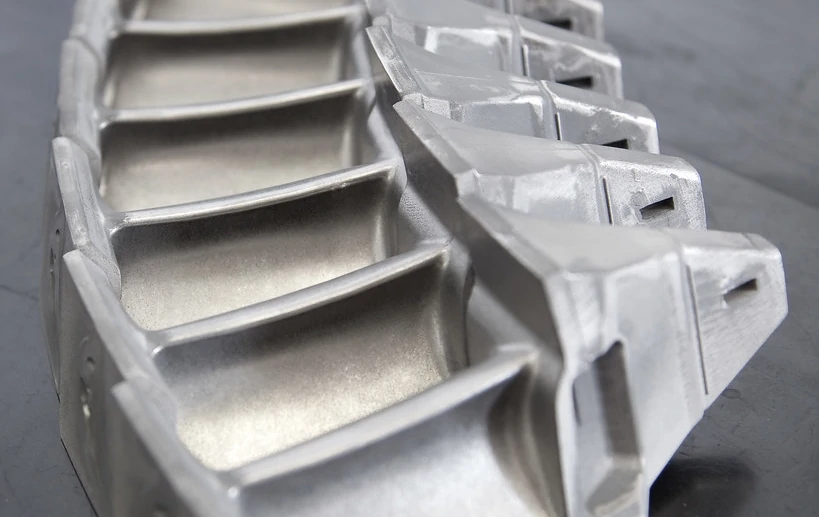

Aérospatiale : aubes de turbine et alliages extrêmes

Les moules nano-renforcés peuvent résister à l'impact à haute température de l'alliage fondu, maintenir avec précision la structure complexe de la lame (telle que les canaux de refroidissement et la forme aérodynamique), réduire les défauts et prolonger la durée de vie de la lame à 8 000-10 000 heures.

Certaines recherches ont commencé à explorer les nanocomposites dérivés du silicium et du sol de silice pour les aubes de turbine dans les petits véhicules aériens alimentés par batterie, offrant à la fois des avantages en termes de légèreté et de stabilité thermique.

Aubes de turbine dans le domaine aérospatial

Les aubes de turbine des moteurs à réaction fonctionnent dans un environnement extrêmement hostile, où les températures dépassent souvent 1 500 °C, ce qui suffit à faire fondre de nombreux métaux conventionnels. Ce type d'aube est généralement fabriqué à partir de superalliages tels que les alliages à base de nickel. Bien qu'il présente une excellente résistance aux températures élevées, le moulage de précision est extrêmement difficile.

Le moule nano-renforcé peut résister à l'impact à haute température de l'alliage fondu, maintenir avec précision la structure complexe de la lame (telle que les canaux de refroidissement et la forme aérodynamique), réduire les défauts, prolonger la durée de vie de la lame à 8 000-10 000 heures, réduire les coûts et améliorer la sécurité.

Transformation alimentaire : Lames de mélangeur

Dans les installations de transformation alimentaire, les lames de mélangeurs sont des outils indispensables qui servent à tout, du mélange de sauces et de purées de fruits au pétrissage de la pâte. Leur fonction les expose à un double défi : d'une part, la nature acide ou alcaline de nombreux ingrédients alimentaires (comme les jus d'agrumes, les sauces à base de vinaigre ou les produits fermentés), qui peut progressivement attaquer les surfaces métalliques ;

Deuxièmement, les protocoles de nettoyage agressifs exigés par les réglementations en matière de sécurité alimentaire. Après chaque quart de travail, les lames sont soumises à des lavages à haute pression avec des détergents acides (contenant souvent de l'acide phosphorique ou nitrique) afin d'éliminer les résidus alimentaires et les bactéries, substances qui, avec le temps, corroderaient rapidement le métal non protégé.

Génie chimique : vannes de précision

Les vannes de précision sont les « contrôleurs de trafic » des systèmes fluidiques, et leurs performances dépendent de microcanaux de 0,5 à 2 millimètres. Le moindre défaut peut entraîner une perte d'efficacité, une contamination ou des risques pour la sécurité. Le sol de silice coulé traditionnel, en raison de l'absence de nano-liants, présente une fluidité médiocre, ce qui entraîne des problèmes tels que des canaux rugueux et des diamètres irréguliers, provoquant des erreurs de débit pouvant atteindre 5 à 10 %.

La nanotechnologie résout ce problème en ajoutant des nano-adhésifs de 10 à 30 nanomètres, améliorant ainsi la fluidité du sol de silice et lui permettant de remplir le moule avec précision. Après durcissement, il forme des canaux lisses avec une rugosité de surface inférieure à 0,1 micron (contre 0,5 à 1 micron pour les canaux traditionnels), et la précision du contrôle du débit atteint ±0,1 %. Il renforce également la structure étanche sans nécessiter de traitement supplémentaire. Réduisez les coûts et raccourcissez les délais de livraison de 40 %.

Nanotechnologie et moulage au sol de silice : une synergie qui façonne l'avenir de la fabrication

Des canaux microscopiques des valves chimiques aux chambres à haute température des moteurs à réaction, la fusion de la nanotechnologie et du moulage au sol de silice est plus qu'une avancée technique : c'est un catalyseur qui réinvente les possibilités industrielles. Ce partenariat ne se contente pas de résoudre les défis existants, il ouvre de nouvelles frontières : pensez aux composants ultra-miniaturisés pour les appareils médicaux de nouvelle génération, aux pièces résistantes à la corrosion pour l'exploration en eaux profondes ou aux composants écoénergétiques pour les technologies vertes. À mesure que la recherche affine la précision de la dispersion des nanoparticules et augmente la production, nous nous dirigeons vers un avenir où les « performances extrêmes » deviendront la norme et non plus l'exception. Pour les fabricants, les ingénieurs et les innovateurs, cela signifie non seulement répondre aux exigences de l'industrie, mais aussi les dépasser, grâce à des moulages améliorés à l'échelle nanométrique.