En tant que composants fondamentaux dans la fabrication, les pièces moulées sont largement utilisées dans les industries automobile, mécanique et aérospatiale. Leur production constitue un processus d'ingénierie système complet impliquant la conception, la sélection des matériaux, le moulage, le contrôle qualité, la protection de l'environnement et la maintenance. Chaque étape a un impact direct sur la qualité, les performances et la rentabilité du moulage. De nombreux fabricants sont fréquemment confrontés à des défis tels que « les défauts de conception entraînant des défauts », « le mauvais choix des matériaux augmentant les coûts » et « une mauvaise maintenance réduisant la durée de vie ». Cet article examine six aspects essentiels de la fabrication des pièces moulées dans une perspective de cycle de vie complet : conception structurelle, sélection des matériaux, prévention des défauts, essais non destructifs, production respectueuse de l'environnement et maintenance post-production. En explorant ces éléments fondamentaux, nous souhaitons aider les fabricants à comprendre pleinement les principes fondamentaux de la production de pièces moulées, afin d'améliorer l'efficacité opérationnelle et la compétitivité des produits.

Conception de la structure de fonderie : garantir la « fabricabilité » et la « fiabilité » dès le départ

La conception structurelle des pièces moulées constitue le « premier point de contrôle » dans le processus de fabrication. Une conception médiocre augmente non seulement la difficulté de moulage et les taux de défauts, mais affecte également le traitement et l'utilisation ultérieurs. Les principes fondamentaux de la conception sont « facilité de moulage, répartition raisonnable des contraintes et conservation des matériaux », avec une attention particulière portée à quatre éléments clés : l'épaisseur des parois, le rayon de congé, l'angle de dépouille et les nervures de renfort.

Conception de l'épaisseur des parois : rejetez le mythe selon lequel « plus épais signifie plus résistant ».

La résistance des pièces moulées n'est pas directement proportionnelle à l'épaisseur de leurs parois. Des parois trop épaisses provoquent un refroidissement inégal du métal en fusion, ce qui entraîne des défauts tels que des cavités de retrait et de la porosité, qui finissent par dégrader les propriétés mécaniques. Par exemple, un composant en fonte de 100 mm d'épaisseur présente une résistance à la traction inférieure de 20 % au centre par rapport à une pièce moulée de 20 mm d'épaisseur. La conception doit donc respecter le principe de « l'épaisseur uniforme des parois ».

- L'écart d'épaisseur de la paroi doit être contrôlé dans une limite de 20 %, en évitant les changements brusques d'épaisseur (par exemple, de 5 mm à 20 mm de manière abrupte).

- Une zone de transition doit être établie au niveau de la section épaissie, en utilisant une approche « d'épaisseur de paroi progressive » (par exemple, 5-10-15-20 mm).

- Déterminez la plage d'épaisseur de paroi raisonnable en fonction du matériau (8 à 50 mm pour la fonte grise, 3 à 20 mm pour l'alliage d'aluminium).

Après qu'un fabricant de carters de moteur en alliage d'aluminium ait optimisé la conception de l'épaisseur de paroi, passant de « 8 mm à 20 mm » à une épaisseur de paroi progressive, le taux de qualification des pièces moulées est passé de 60 % à 92 % et le taux de rebut a été considérablement réduit.

Chanfrein et angle de dépouille : résoudre les problèmes liés à « la difficulté à retirer le moule et aux fissures ».

Les angles et les joints des pièces moulées sont les zones les plus touchées par la concentration des contraintes. La conception d'angles droits peut facilement entraîner des fissures pendant le refroidissement, tandis qu'une pente de démoulage insuffisante peut faire adhérer la pièce moulée au moule et rayer la surface lors du démoulage. Exigences spécifiques de conception :

- Coins arrondis : tous les coins doivent être arrondis avec un rayon ≥ 1/3 de l'épaisseur de la paroi (par exemple, R3-R5 pour une épaisseur de paroi de 10 mm), ce qui peut réduire le taux de fissuration des supports en fonte de 30 % à 2 %.

- Pente de démoulage : la surface en contact avec le moule doit être réglée avec une pente de démoulage de 1° à 3°, dans le sens du démoulage. Le taux de rayures de traction d'un couvercle en alliage d'aluminium sans pente est de 80 %, et le taux de rayures de traction est de 0 après avoir ajouté une pente de 2°.

Nervures de renfort et trous d'allègement : équilibre entre résistance et légèreté

Les pièces moulées à parois minces (≤ 5 mm) sont sujettes à la déformation et nécessitent des renforts pour améliorer leur rigidité. Les pièces moulées de grande taille n'ont pas besoin d'être pleines ; des trous d'allègement peuvent être placés stratégiquement pour obtenir une conception légère. Considérations relatives à la conception :

- Renfort : la largeur des nervures doit être comprise entre 0,6 et 1 fois l'épaisseur de la paroi, et leur hauteur doit être inférieure ou égale à 5 fois l'épaisseur de la paroi. La résistance à la flexion du châssis en alliage d'aluminium de 2 mm d'épaisseur du drone est augmentée de 40 % après renfort, et le poids n'augmente que de 5 %.

- Trou d'allègement : le diamètre du trou est plus de deux fois supérieur à l'épaisseur de la paroi, et l'espacement entre les trous est plus de 1,5 fois supérieur au diamètre du trou. Après avoir ajouté le trou d'allègement à la base de la grande machine-outil, le poids peut être réduit de 10 % à 20 %, ce qui favorise le refroidissement interne.

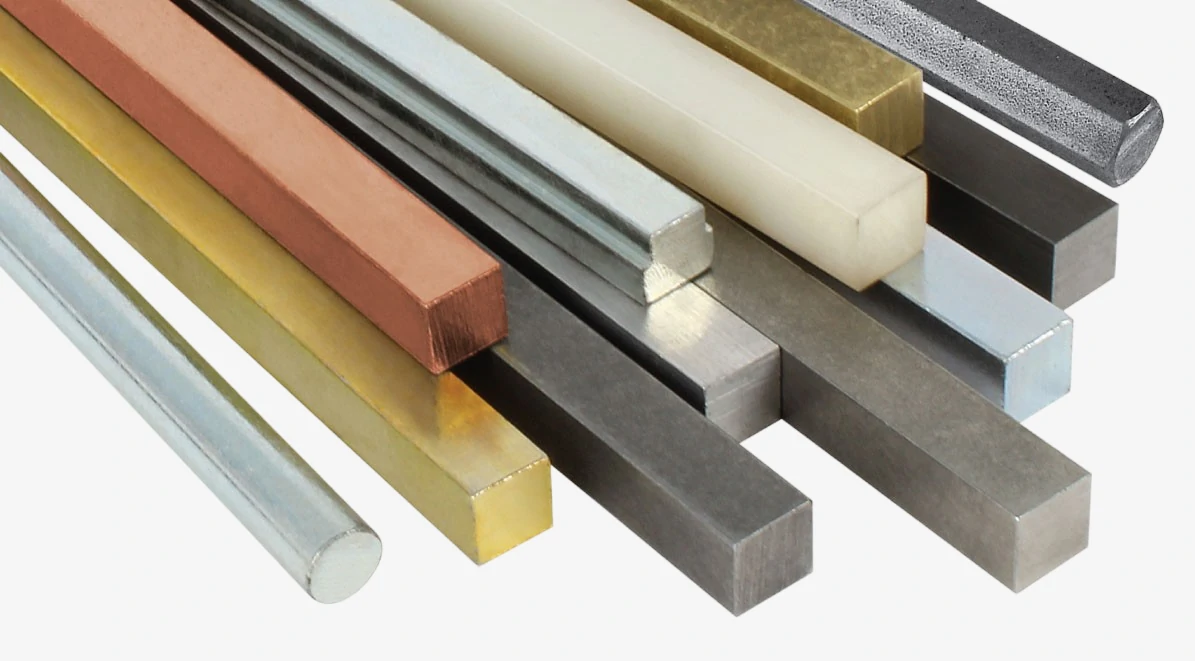

Choix du matériau de moulage : le scénario d'appariement est plus important que le coût élevé.

Le choix des matériaux de moulage détermine directement leurs performances et leur coût. Les propriétés mécaniques, la résistance à la corrosion et la résistance aux températures élevées des différents matériaux varient considérablement, ils doivent donc être sélectionnés avec précision en fonction du scénario d'application (charge, environnement et coût). Les matériaux de moulage courants peuvent être divisés en trois catégories : la fonte, les alliages de moulage et l'acier de moulage.

Fonte : un choix économique pour les applications à faible coût et haute rigidité

La fonte est peu coûteuse et facile à travailler. C'est le matériau de moulage le plus utilisé, notamment dans les domaines suivants :

- Fonte grise (HT200/HT300) : vendue environ 5 yuans/kg, elle offre une excellente rigidité et un bon amortissement des vibrations, mais elle est cassante. Elle est idéale pour les châssis de machines agricoles, les bases d'outils-machines (qui nécessitent un amortissement des vibrations) et les boîtiers de soupapes (où les chocs sont négligeables).

- Fonte nodulaire (QT450/QT600) : avec une résistance trois fois supérieure à celle de la fonte grise et une solidité comparable à celle de l'acier, elle excelle dans les situations d'impact telles que les vilebrequins automobiles (couple répété) et les bielles de machines de construction (charges d'impact).

- Fonte malléable (KT300-06) : fragile et légèrement pliable, convient aux petites pièces telles que les raccords de tuyaux et les clés, mais le cycle de production est long (recuit de 72 heures) et le coût est 20 % plus élevé que celui de la fonte grise.

Alliages de moulage : adaptés aux applications légères, résistantes aux températures élevées et à la corrosion

L'alliage moulé présente une faible densité et des propriétés spéciales, ce qui le rend adapté aux exigences environnementales haut de gamme ou particulières :

- Alliage d'aluminium (A356/ZL101) : avec une densité de seulement 2,7 g/cm³ (un tiers de celle de l'acier), c'est le matériau léger privilégié pour les roues automobiles et les boîtiers électroniques. Cependant, sa faible résistance à la traction (≤300 MPa) le rend inadapté aux applications lourdes.

- Les alliages de cuivre (bronze à l'étain ZCuSn10Pb1 et laiton ZCuZn38) présentent une forte résistance à la corrosion et une excellente conductivité thermique. Le bronze à l'étain est résistant à l'usure pour les manchons de roulement, tandis que le laiton est facile à usiner pour les raccords de tuyaux. Cependant, leur coût de production est relativement élevé, environ 60 yuans par kilogramme.

- Alliage haute température (GH4169/K418) : conserve sa résistance entre 600 et 1 000 °C, idéal pour les aubes de turbines aérospatiales et les chambres de combustion des fusées. Cependant, son coût exorbitant (environ 1 000 yuans/kg) limite son utilisation aux applications haut de gamme.

Acier moulé : adapté aux situations nécessitant une résistance élevée et une charge importante

L'acier moulé présente une résistance élevée et une bonne ténacité, ce qui le rend adapté aux conditions de travail impliquant des charges lourdes et des chocs :

- Acier moulé au carbone (ZG230-450) : résistance à la traction ≥ 450 MPa, convient aux godets des engins de chantier et aux boîtes de vitesses des engins miniers. Cependant, il présente un taux de retrait élevé (2 %) et est sujet à la fissuration, ce qui nécessite un contrôle strict de la vitesse de refroidissement.

- Acier moulé inoxydable (CF8/CF3) : excellente résistance à la corrosion, idéal pour les réacteurs chimiques et les composants de machines alimentaires. Cependant, son coût élevé (environ 30 yuans/kg) et sa tendance à former des porosités lors du moulage nécessitent un moulage sous vide.

Analyse et prévention des défauts courants dans les pièces moulées : de la réparation passive à la prévention active

Les défauts de coulée sont la principale cause des rebuts de coulée (représentant plus de 60 % de la quantité de rebuts), notamment les retassures, les nids de sable, les bulles d'air, etc. La maîtrise des causes des défauts et des méthodes de prévention permet de réduire le taux de rebuts à la source et d'améliorer l'efficacité de la production.

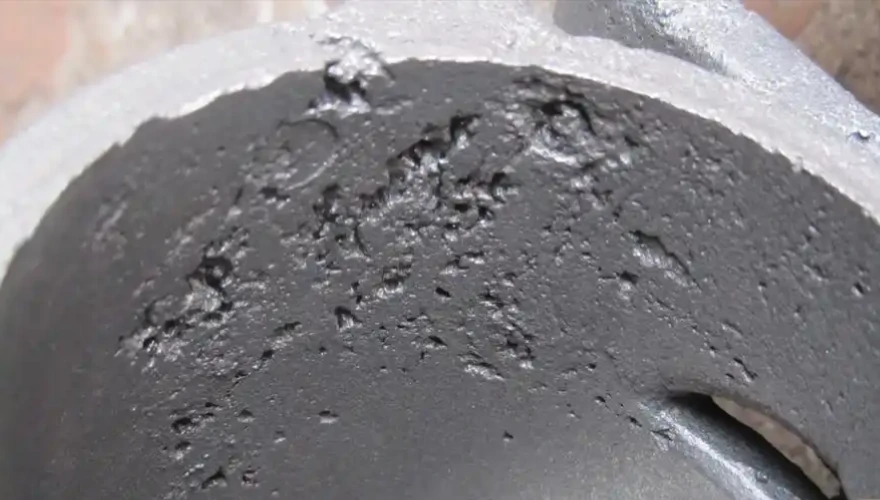

Rétrécissement : le « coupable » des vides internes

Caractéristiques : Les cavités de retrait sont de grands vides d'un diamètre ≥ 5 mm, tandis que la porosité de retrait désigne de fins vides ≤ 2 mm, qui apparaissent généralement dans les zones à parois épaisses près des points d'injection. Causes : Pendant le refroidissement et la solidification du métal en fusion, le remplissage est insuffisant (la couche externe des parois épaisses se solidifie en premier, laissant la couche interne se contracter sans remplissage adéquat). Mesures préventives :

- Concevoir une porte raisonnable, dont le volume est supérieur à 1,5 fois le volume du joint chaud de la pièce moulée ;

- Le processus de solidification séquentielle est utilisé pour refroidir la pièce moulée, de la paroi mince à la paroi épaisse.

- Les pièces en fonte peuvent être additionnées d'un inoculant (tel que le ferrosilicium) afin d'affiner le grain et de réduire le retrait et le relâchement.

Après avoir ajouté deux becs verseurs, le taux de rétrécissement d'un fabricant de culasses de fonderie a été réduit de 15 % à 3 %, et les pertes dues aux déchets ont été réduites d'un million de yuans.

Trous et accumulation de sable : causes des « bosses dures » à la surface

Caractéristiques : Les trous de sable sont de petits trous contenant des particules de sable à la surface, et les intercalaires de sable sont des stratifications superficielles (intercalaires de sable) que l'on observe couramment dans le moulage au sable. Causes : Faible résistance du moule en sable, mauvaise perméabilité à l'air, particules de sable restant dans la cavité. Mesures préventives :

- Utilisez du sable à haute résistance (sable de quartz avec 1 % de bentonite) ;

- Pour les couches de sable, installez un trou d'aération de Φ2 mm tous les 100 cm² ;

- Nettoyez les particules de sable dans la cavité à l'air comprimé avant le moulage.

Après optimisation, le taux de trous de sable dans les supports en acier au carbone est passé de 20 % à 2 %, et la qualité de la surface s'est considérablement améliorée.

Souffle : La source des bulles à la surface

Caractéristiques : Petits trous lisses de forme circulaire ou ovale, contenant une porosité exsudative (gaz libéré par le métal en fusion) et une porosité intrusive (infiltration de gaz provenant du moule en sable/revêtement). Causes : Dégazage incomplet du métal en fusion, teneur élevée en humidité du moule en sable et revêtement non séché. Mesures préventives :

- Lors de la fusion de l'alliage d'aluminium, de l'azote est introduit pour éliminer les gaz, réduisant ainsi la teneur en hydrogène à ≤0,1 ml/100 g.

- Séchez le sable jusqu'à obtenir un taux d'humidité inférieur à 2 %, puis séchez la peinture à 120 °C pendant 2 heures après la pulvérisation.

- Contrôler la température du métal en fusion pendant la coulée afin d'éviter toute surchauffe (par exemple, la température de la fonte en fusion doit être ≤ 1450 °C).

Après optimisation, la porosité des moyeux de roues en alliage d'aluminium a diminué de 12 % à 1 %, et le taux de qualification des produits a considérablement augmenté.

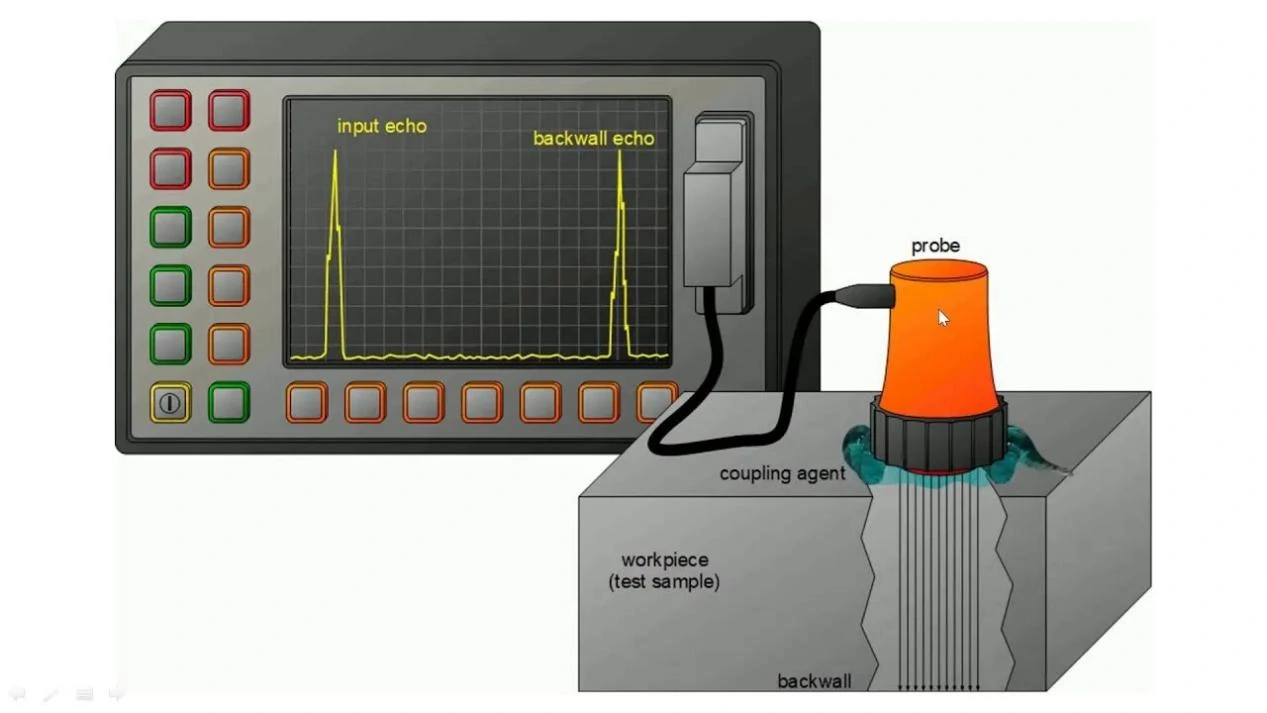

Contrôle non destructif (CND) des pièces moulées : un outil non invasif pour la détection des défauts

Les essais non destructifs constituent un moyen essentiel pour garantir la qualité des pièces moulées. Ils permettent de détecter les défauts internes et superficiels sans endommager les pièces moulées et sont largement utilisés dans l'inspection en usine des pièces moulées et le contrôle qualité des composants clés. Les méthodes d'essai courantes comprennent les essais par ultrasons, les essais radiographiques, les essais par poudre magnétique et les essais par ressuage.

Contrôle par ultrasons (UT) : le « détecteur » des défauts internes dans les pièces moulées à parois épaisses

Le principe consiste à utiliser des ondes ultrasonores pour pénétrer dans les pièces moulées, où les différences entre les signaux des ondes réfléchies au niveau des défauts permettent de déterminer leur emplacement et leur taille. Cette méthode convient aux composants en acier moulé et aux pièces moulées en fonte ductile d'une épaisseur ≥ 8 mm, et permet de détecter les défauts internes tels que les cavités de retrait et les inclusions. Avec une profondeur de détection pouvant atteindre 1 m et une précision de positionnement ≤ 2 mm, elle permet d'identifier avec précision des cavités de retrait de 5 mm dans un composant en acier moulé de 200 mm d'épaisseur destiné à une bride d'éolienne.

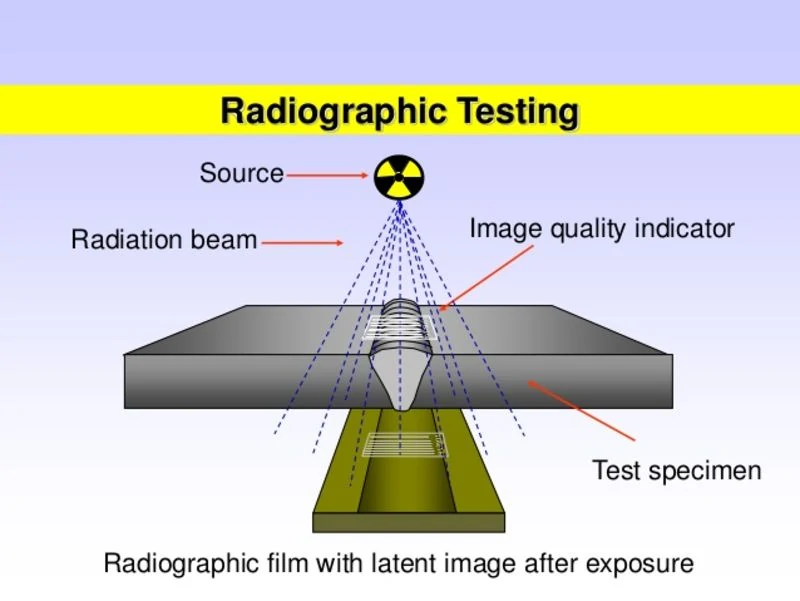

Contrôle radiographique (RT) : une « radiographie » permettant de révéler les détails complexes au sein de structures complexes.

Lorsque les pièces moulées sont exposées à des rayons X ou gamma, l'atténuation variable du rayonnement au niveau des défauts crée des ombres noires distinctes sur le film. Cette méthode est particulièrement efficace pour les structures complexes telles que les corps de soupapes à plusieurs chambres et les aubes de turbine, car elle révèle clairement les défauts tels que la porosité et les inclusions de sable. Cependant, en raison de l'exposition aux rayonnements, elle nécessite une utilisation professionnelle et est principalement utilisée pour l'inspection à 100 % des pièces moulées critiques telles que les composants de moteurs d'avion.

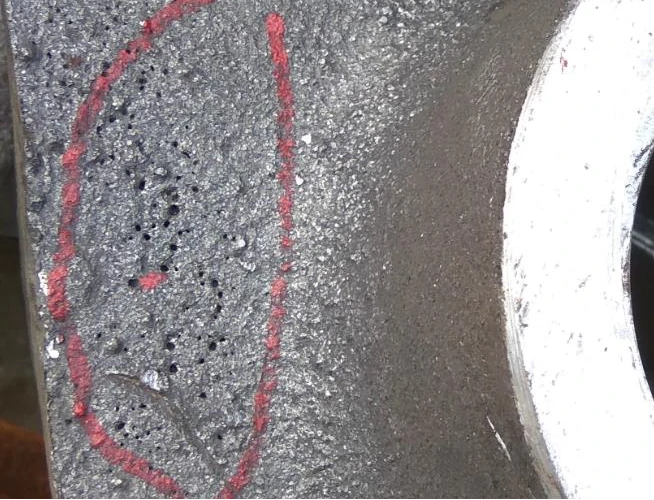

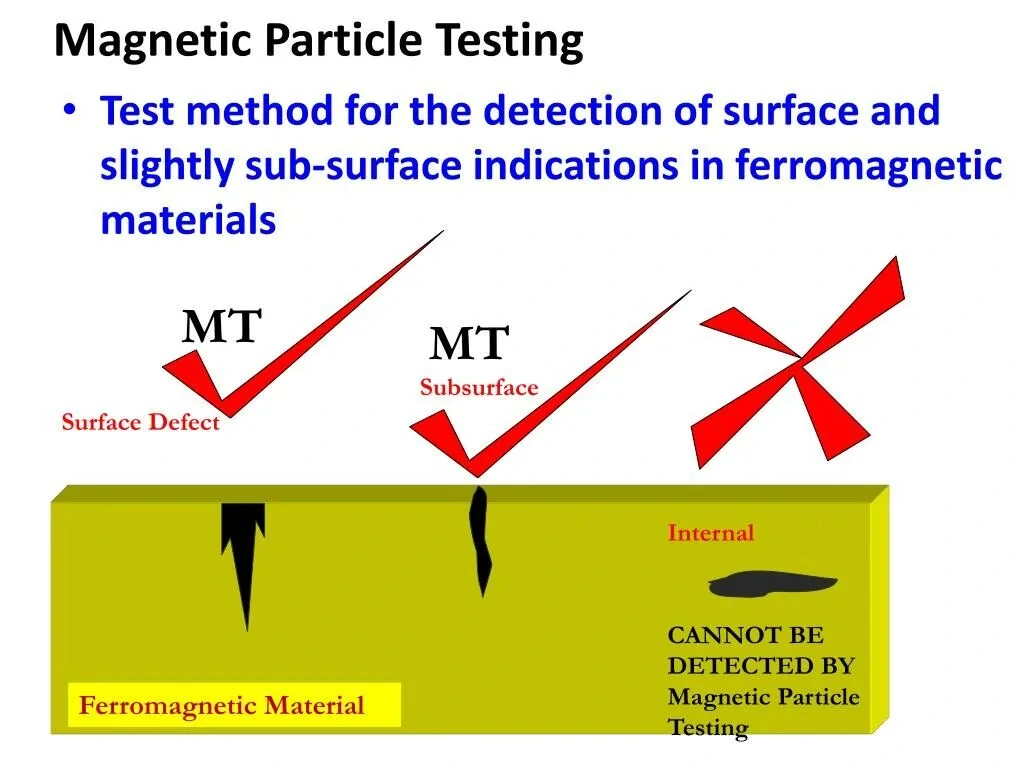

Contrôle par particules magnétiques (MT) : un scanner de défauts superficiels pour les pièces moulées ferromagnétiques

Les fuites de flux magnétique provenant des défauts superficiels/sous-superficiels dans les pièces moulées induisent l'adhérence de la poudre magnétique, formant ainsi des traces détectables. Cette méthode convient aux matériaux ferromagnétiques tels que la fonte et l'acier, et permet de détecter les défauts superficiels jusqu'à 5 mm de profondeur, y compris les fissures et les fermetures à froid. Grâce à son inspection rapide (≤ 5 minutes par pièce) et à son faible coût, elle est idéale pour le contrôle qualité par lots (taux d'échantillonnage de 10 %) des composants automobiles tels que les bielles.

Test de pénétration (PT) : détecteur de défauts non magnétique pour les défauts d'ouverture superficielle dans les pièces moulées

Appliquez le pénétrant sur la surface de la pièce moulée. Une fois que le pénétrant a pénétré dans les défauts ouverts, nettoyez la surface et appliquez le révélateur. Des traces rouges apparaîtront aux endroits où les défauts ont exsudé. Adaptée aux matériaux non magnétiques tels que les alliages d'aluminium et les alliages de cuivre, cette méthode permet de détecter les fissures superficielles, les trous de sable et autres défauts ouverts. Son fonctionnement est simple, les restrictions en matière de matériaux sont minimes et elle est idéale pour inspecter les pièces moulées à surface lisse (Ra≤6,3 μm).

Protection de l'environnement et fabrication durable des pièces moulées : la tendance inévitable de la production verte

Avec les exigences de plus en plus strictes en matière de protection de l'environnement, le traitement des gaz résiduaires, des eaux usées et des déchets issus de la production de pièces moulées est devenu la clé du développement durable des entreprises. La mise en œuvre d'un moulage écologique permet non seulement de respecter les normes de protection de l'environnement, mais aussi de réduire la consommation de ressources et les coûts.

Traitement des gaz d'échappement : dites adieu à la « fumée provenant de la fusion et à l'odeur âcre provenant de la peinture ».

Le processus de fusion génère de la poussière (PM2,5) et du dioxyde de soufre, tandis que le processus de peinture produit des COV. Les gaz d'échappement issus de la fusion sont traités à l'aide d'un système « filtre à manches + tour de désulfuration » (permettant d'éliminer ≥99 % de la poussière et ≥90 % du SO₂), tandis que les COV issus de la peinture sont traités par « adsorption sur charbon actif + combustion catalytique » (taux d'élimination ≥95 %). Après la rénovation d'une fonderie, la concentration de poussière dans l'atelier est passée de 50 mg/m³ à 0,5 mg/m³, ce qui est conforme aux normes nationales.

Recyclage des eaux usées : parvenir au recyclage de l'eau

Les eaux usées provenant du lavage du sable sont recyclées grâce à un processus de « sédimentation + filtration » pour le traitement du sable (avec un taux de réutilisation ≥ 80 %). Les eaux usées provenant du lavage à l'acide/de la phosphatation sont traitées par « neutralisation + capture des métaux lourds + osmose inverse » (avec un taux d'élimination des métaux lourds ≥ 99 %). L'eau traitée peut être utilisée pour l'aménagement paysager ou l'irrigation. Après la rénovation de l'usine, celle-ci économise 100 tonnes d'eau par jour, réduit les rejets annuels d'eaux usées de 36 000 tonnes et diminue les coûts liés aux ressources en eau de 40 %.

Réutilisation des déchets : transformer les déchets en trésor

60 % des déchets sont constitués de sable de fonderie, qui peut être traité par séparation magnétique pour en extraire le fer, puis tamisé afin de produire du sable réutilisable (avec un taux de recyclage ≥ 50 %) ou des briques de construction (d'une résistance ≥ MU10). Les déchets de moulage et les chutes de découpe sont triés et recyclés par fusion dans un four (avec un taux de récupération ≥ 95 %). Une usine traite 10 000 tonnes de sable usagé par an, générant un revenu annuel supplémentaire de 200 000 yuans grâce à la vente de briques, tout en réduisant le volume des déchets solides mis en décharge, ce qui permet d'obtenir un résultat gagnant-gagnant tant sur le plan économique qu'environnemental.

Assemblage et maintenance des pièces moulées : la dernière étape entre « bien fabriquer » et « bien utiliser »

La qualité de l'assemblage et l'entretien ultérieur des pièces moulées ont une incidence directe sur leurs performances et leur durée de vie. Une utilisation correcte permet d'éviter les déformations lors de l'assemblage, les fuites et autres problèmes, et de prolonger la durée de vie des pièces moulées.

Assemblage des pièces moulées : éviter les dommages causés par une installation forcée

- Nettoyez les surfaces de contact : utilisez du papier abrasif pour éliminer les bavures et les taches d'huile, en veillant à ce que l'écart d'ajustement soit ≤ 0,1 mm. Si vous ne nettoyez pas les surfaces de contact lors de l'assemblage de la bride, cela peut entraîner des fuites.

- Serrez les boulons de manière uniforme : serrez-les en diagonale, et l'écart de couple doit être inférieur ou égal à 10 %. Un couple inégal des boulons du corps de pompe en fonte peut provoquer des fissures dans le corps de pompe.

- Protéger les composants à parois minces : pour les pièces moulées à parois minces (≤ 3 mm), utiliser des dispositifs de préhension souples ou ajouter des rondelles afin d'éviter tout dommage superficiel (par exemple, les boîtiers en alliage d'aluminium nécessitent une réduction des marques de pression lors de l'utilisation de dispositifs de préhension souples).

Après l'entretien : la clé pour prolonger la durée de vie des pièces moulées

- Traitement antirouille : les pièces en fonte situées à l'extérieur doivent être recouvertes d'une peinture antirouille une fois par an, les pièces en acier inoxydable doivent éviter tout contact avec l'eau salée et celles situées dans un environnement côtier doivent être lavées à l'eau claire tous les trimestres.

- Résistance aux chocs : éviter les chocs violents sur les pièces moulées fragiles telles que la fonte grise. Il est interdit de frapper la base de la machine-outil avec un marteau en fer. Des manchons de protection peuvent être ajoutés.

- Inspection régulière : les pièces moulées clés (telles que le vilebrequin d'une voiture) doivent être contrôlées toutes les 1 000 heures de fonctionnement à l'aide de poudre magnétique afin de détecter d'éventuelles fissures superficielles. Les petites fissures doivent être soudées à temps afin d'éviter toute fracture et tout rejet.

Conclusion

La fabrication par moulage est un processus d'ingénierie système étroitement intégré. De l'optimisation de la conception structurelle à l'appariement précis des matériaux, en passant par la prévention des défauts, les essais non destructifs, la production respectueuse de l'environnement et la maintenance postérieure, chaque étape nécessite un contrôle rigoureux et une expertise spécialisée. La maîtrise de ces aspects critiques permet non seulement d'améliorer la qualité et les performances des pièces moulées tout en réduisant les coûts de production et les taux de défauts, mais aussi d'orienter les entreprises vers un développement écologique et durable. Ce guide complet vise à fournir des références pratiques aux professionnels du moulage, afin de les aider à résoudre les défis de production réels et à élever les normes de fabrication globales de l'industrie. Si vous avez des questions plus approfondies sur une phase spécifique, n'hésitez pas à partager vos commentaires dans la section prévue à cet effet !