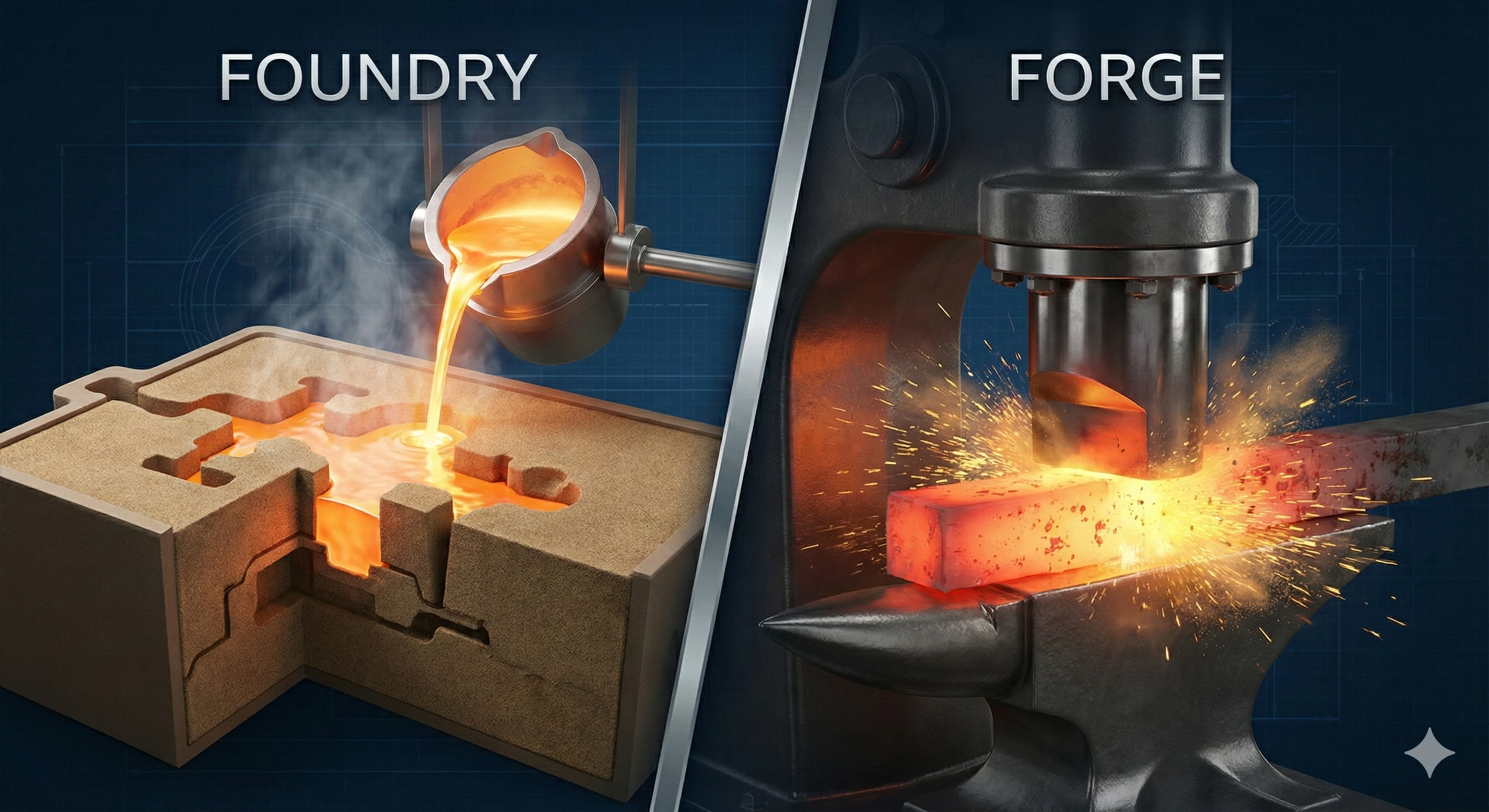

La principale différence réside dans l'état du métal pendant le traitement. Une fonderie fait fondre le métal pour le couler dans des moules afin de créer des formes complexes, tandis qu'une forge chauffe le métal solide pour le ramollir avant de le façonner à l'aide d'une force de compression afin d'optimiser sa résistance structurelle.

Pour vous aider à prendre la bonne décision pour votre prochain projet, nous avons détaillé ci-dessous les aspects scientifiques, les processus, ainsi que les avantages et les inconvénients de chaque méthode.

Qu'est-ce qu'une fonderie ? (L'art du métal liquide)

Dans nos activités quotidiennes, le secteur de la fonderie est confronté à des températures et à une fluidité extrêmes. Nous commençons chaque quart de travail en vérifiant les fours où l'acier inoxydable brut est complètement fondu. Il s'agit d'un processus de transformation qui repose sur la chimie et un contrôle précis de la température plutôt que sur la force brute. Nous utilisons la gravité ou la pression pour remplir un vide, créant ainsi des pièces qu'il serait impossible d'usiner à partir d'un bloc solide.

Une fonderie est une usine qui produit des pièces moulées en métal en faisant fondre le métal jusqu'à ce qu'il atteigne un état liquide. Ce matériau en fusion est ensuite coulé dans un moule en sable, en céramique ou en métal, où il refroidit et se solidifie. Ce processus est le seul à permettre de créer des cavités internes complexes et des géométries sophistiquées.

Pour comprendre ce qui se passe dans une fonderie, pensez à l'analogie du « glaçon ». Si vous voulez faire un glaçon, vous faites fondre de l'eau pour obtenir un liquide, vous le versez dans un bac (le moule) et vous le laissez geler (se solidifier). Le moulage fonctionne exactement de la même manière, mais à des températures beaucoup plus élevées, souvent supérieures à 1 600 °C pour les ferrures en acier inoxydable que nous fabriquons.

Le processus de moulage à la cire perdue

Dans notre établissement, nous sommes spécialisés dans moulage à la cire perdue (également connu sous le nom de moulage à la cire perdue). Cette méthode de fonderie spécifique est privilégiée pour les pièces de précision telles que les robinets en verre et les charnières de douche.

-

Création du modèle : nous injectons de la cire dans un moule métallique afin de créer une réplique de la pièce finale.

-

Construction de la coque : cette cire est trempée plusieurs fois dans une bouillie céramique afin de former une coque dure.

-

Déparaffinage : nous chauffons la coquille pour faire fondre la cire, laissant ainsi une cavité creuse.

-

Coulée : Le métal en fusion est coulé dans cette coque en céramique.

Le superpouvoir : la complexité

La principale raison pour laquelle les ingénieurs choisissent une solution de fonderie est la liberté géométrique. Comme le liquide s'écoule, il peut aller partout. Si vous avez besoin d'une roue de pompe avec des aubes internes courbées ou d'un corps de vanne avec une chambre creuse, vous ne pouvez pas le forger. Vous devez le couler.

Caractéristiques principales du travail en fonderie

| Fonctionnalité | Description |

|---|---|

| État de la matière | Liquide (changement de phase de solide à liquide puis à solide) |

| Outillage | Moules (sable, coque en céramique ou matrice métallique) |

| Idéal pour | Les formes complexes, les pièces creuses, les parois minces et les détails complexes. |

| Flexibilité des matériaux | Extrêmement élevée ; presque tous les métaux peuvent être fondus et moulés. |

Qu'est-ce qu'une forge ? (L'art de la force solide)

Contrairement aux ponts de coulée de notre fonderie, une opération de forgeage se caractérise par son rythme et ses impacts. Si vous entriez dans une forge, vous sentiriez le sol trembler. Il n'y a pas de liquide en fusion ici, mais plutôt des pièces rougeoyantes. billets métalliques et des marteaux massifs. Lorsque nous examinons les composants qui exigent une fiabilité absolue en matière de sécurité, comme les bielles de nos camions de livraison, nous savons que ces pièces sont nées de la force, et non du flux.

Une forge est une installation de fabrication qui façonne le métal à l'état solide et plastique à l'aide de forces de compression localisées. En chauffant une billette jusqu'à ce qu'elle soit souple et malléable, puis en appliquant une pression massive à l'aide de marteaux ou de presses, le forgeage aligne la structure granulaire pour obtenir une résistance supérieure.

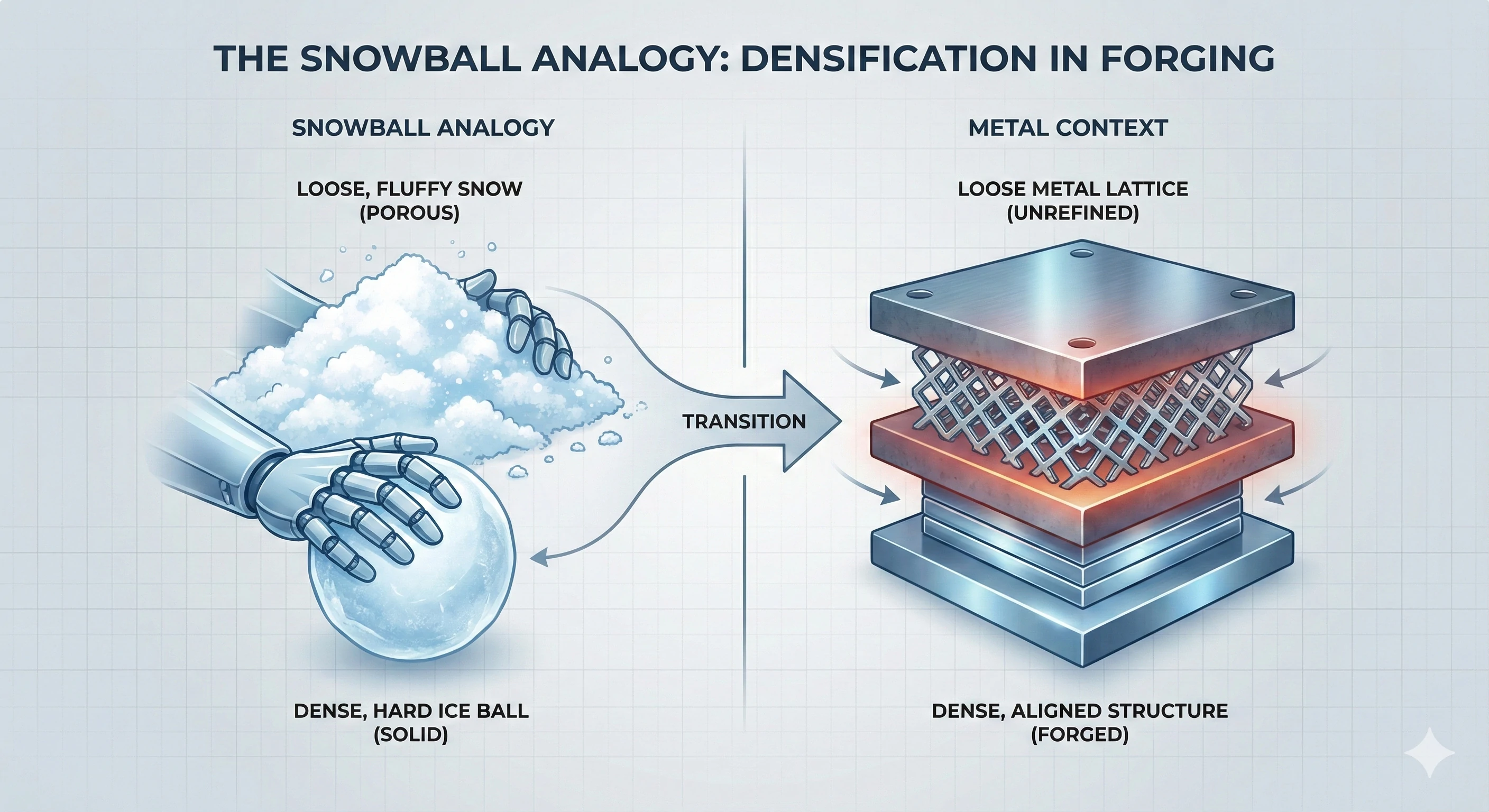

Si le moulage consiste à fabriquer un glaçon, le forgeage consiste à fabriquer une « boule de neige ». Vous prenez de la neige (matière solide) et vous la compactez fermement avec vos mains en exerçant une pression. Vous ne faites pas fondre la neige, vous la comprimez. Plus vous la comprimez, plus elle devient dure et dense.

Comment fonctionne le forgeage

Le processus consiste généralement à chauffer une lingote ou une billette de métal jusqu'à ce qu'elle devienne rouge incandescente. À cette température, le métal est plastique, suffisamment malléable pour être façonné tout en restant solide. Il est ensuite placé entre deux moules (les moules supérieur et inférieur). Un marteau massif s'abaisse ou une presse comprime le métal, le forçant à prendre la forme du moule.

Le super-pouvoir : la force

Le forgeage élimine les vides internes. Dans le moulage, vous pouvez parfois obtenir porosité gazeuse (minuscules bulles d'air) piégées à l'intérieur du métal si le processus n'est pas parfaitement contrôlé. Lors du forgeage, la pression immense comprime ces défauts jusqu'à les éliminer. C'est pourquoi les pièces forgées sont la norme pour les applications critiques en matière de sécurité où l'échec n'est pas une option, telles que les trains d'atterrissage des avions, les vilebrequins automobiles et les outils à main soumis à de fortes contraintes, comme les clés.

Types d'opérations de forgeage

| Type | Description | Application typique |

|---|---|---|

| Forgeage à matrice ouverte | Le métal est martelé entre des matrices plates ; l'opérateur déplace la pièce. | Grands arbres, anneaux et formes personnalisées. |

| Forgeage à matrice fermée | Le métal est forcé dans une matrice qui contient la forme spécifique. | Engrenages, bielles, petits outils. |

| Forgeage au rouleau | Le métal est passé entre des rouleaux afin d'en réduire l'épaisseur. | Pièces longues telles que les essieux ou les ressorts à lames. |

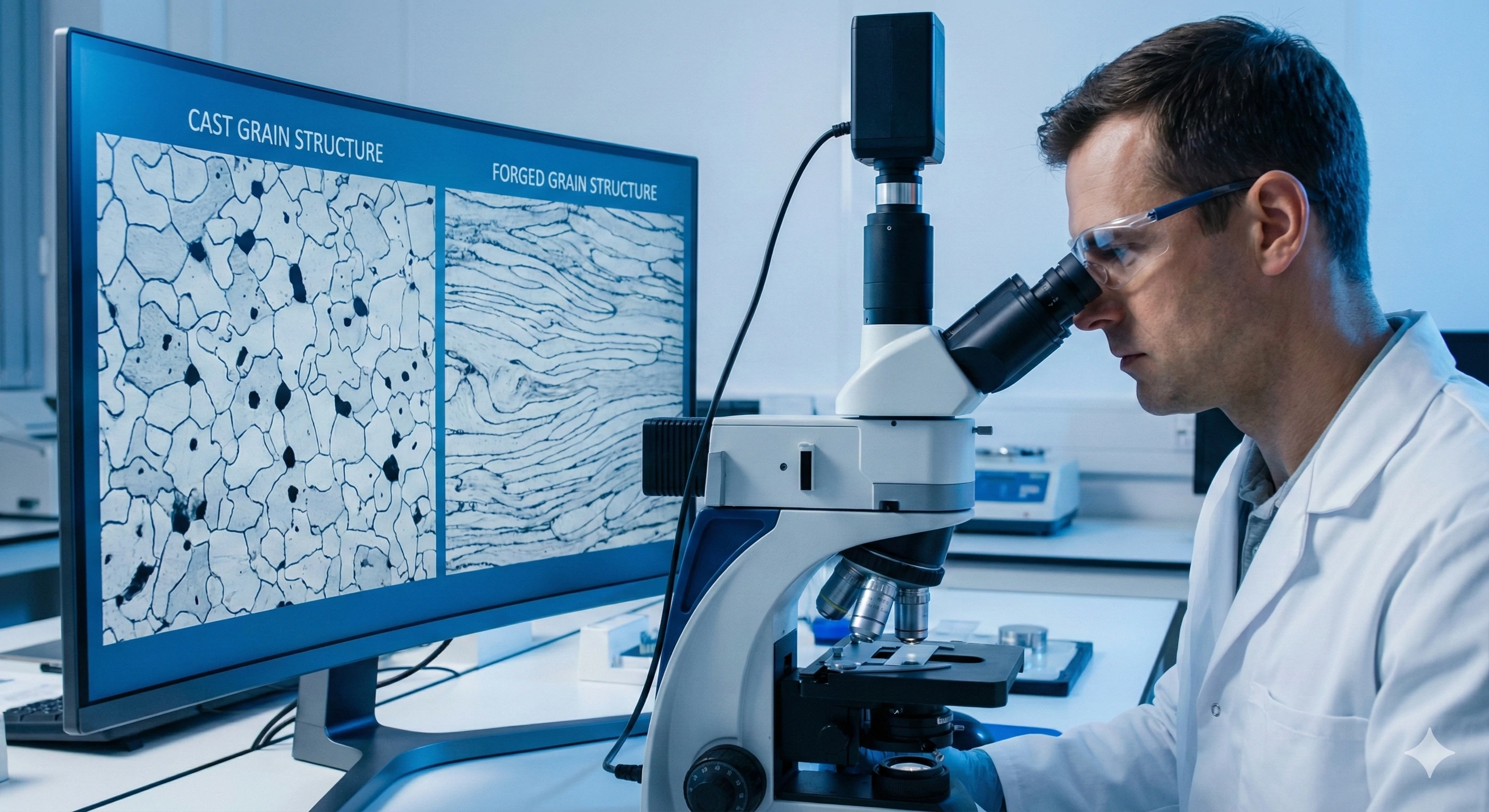

La bataille de la « structure granuleuse » ?

Lorsque notre équipe chargée du contrôle qualité envoie une pièce au laboratoire pour une analyse microscopique, elle examine le « grain ». Il s'agit d'un facteur de différenciation invisible à l'œil nu, mais qui détermine la durée de vie d'un produit soumis à des contraintes. Comprendre structure du grain est la manière la plus scientifique de distinguer un moulage d'un forgage.

Le moulage produit une structure granulaire aléatoire où les grains se développent de manière uniforme dans toutes les directions à mesure que le métal refroidit, offrant ainsi une résistance uniforme. En revanche, le forgeage crée une structure granulaire directionnelle et alignée qui épouse la forme de la pièce, offrant ainsi une résistance supérieure à la fatigue.

L'analogie de la rivière

Imaginez une rivière qui coule autour d'un méandre. L'eau s'écoule doucement dans la direction du canal.

-

Grain forgé : Tout comme la rivière, le grain suit le contour de la pièce. Si vous forgez un crochet, les grains métalliques se plient autour de la courbe du crochet. Ce flux continu confère à la pièce une résistance incroyable à la rupture.

-

Grain moulé : Imaginez un tas de sable. Les grains sont empilés au hasard. Il n'y a pas de direction spécifique. Cela signifie que la pièce a propriétés isotropes —il est aussi fort (ou faible) dans toutes les directions.

Pourquoi est-ce important ?

Pour les pièces statiques, comme une pince à verre qui maintient un panneau en place, la structure aléatoire des grains de la fonte est parfaitement adéquate et sûre. Les charges sont constantes et prévisibles. Cependant, pour les pièces qui sont soumises à charges cycliques —Comme un essieu de voiture qui tourne des millions de fois, le grain aligné d'une pièce forgée empêche les fissures de se propager.

Comparaison de la structure des grains

| Caractéristique | Moulage (fonderie) | Forgeage (forge) |

|---|---|---|

| Orientation des grains | Aléatoire / Isotrope | Directionnelle / Anisotrope |

| Intégrité interne | Possibilité de porosité (poches d'air) | Haute densité, vides fermés par pression |

| Résistance aux chocs | Faible | Très élevée |

| Durée de vie en fatigue | Standard | Extendue |

Pourquoi vous ne pouvez pas tout falsifier (la limite) ?

Nous informons souvent les clients qui exigent des produits « exclusivement forgés » que leur conception peut rendre le forgeage physiquement impossible. Bien que le forgeage offre une résistance supérieure, il s'agit d'un processus restrictif. Il y a une raison pour laquelle des fonderies comme la nôtre existent et prospèrent : nous pouvons fabriquer des pièces qu'un marteau ne peut tout simplement pas réaliser.

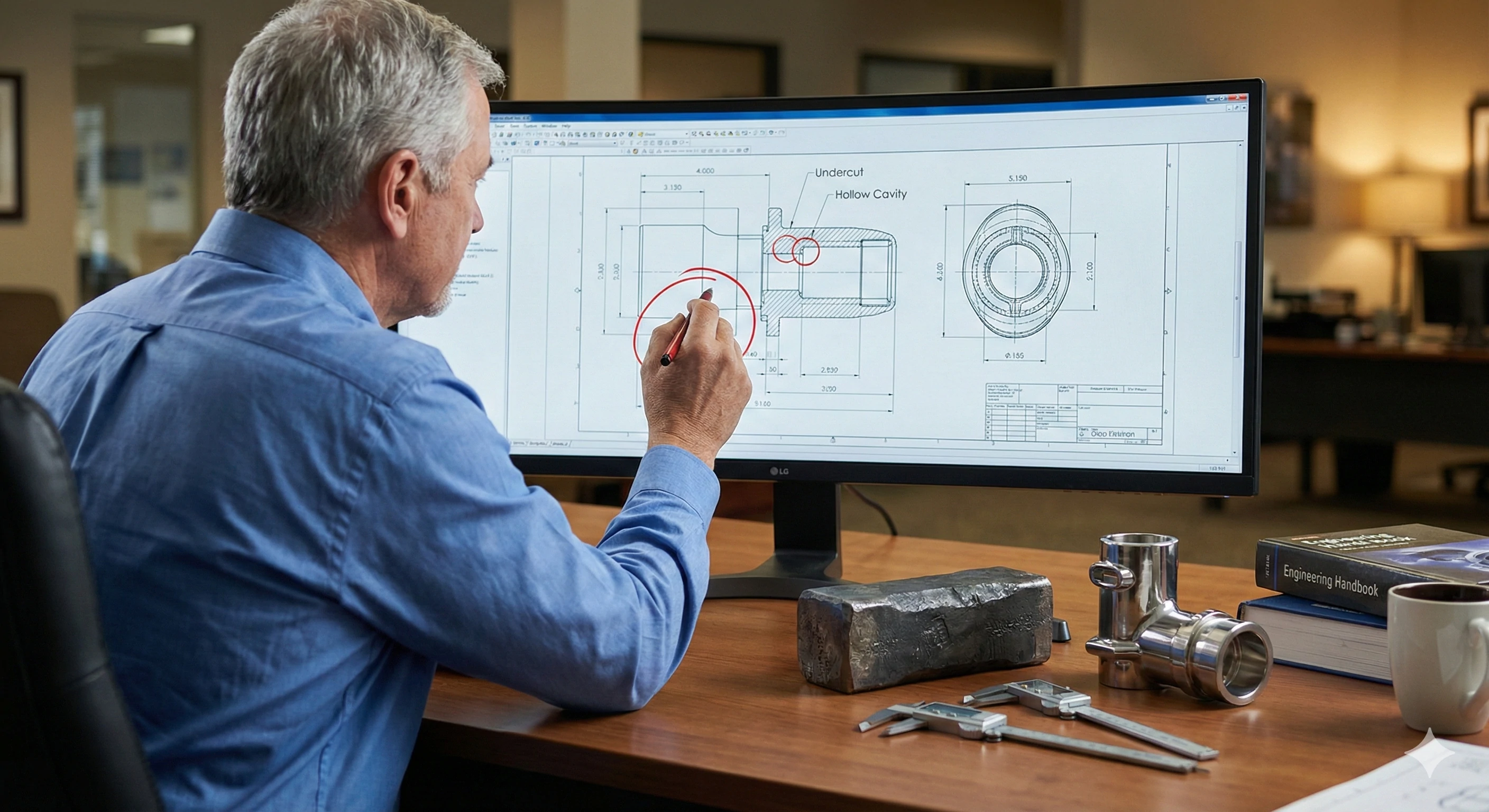

Le forgeage est limité par la géométrie et les propriétés des matériaux ; il est impossible de forger des pièces présentant des cavités internes complexes, des contre-dépouilles ou des nervures complexes. De plus, les matériaux fragiles tels que certaines fontes ou superalliages se fissurent sous l'impact d'un marteau et doivent être moulés.

Limitation 1 : La forme (géométrie)

Une forge fonctionne en prenant le métal en sandwich entre deux matrices. Si votre pièce présente une « contre-dépouille » (une caractéristique qui bloquerait la pièce à l'intérieur de la matrice), vous ne pouvez pas la forger.

-

Pièces creuses : Il est impossible de forger une sphère creuse complexe ou un corps de valve avec des passages internes torsadés. Le lingot solide ne peut pas devenir creux comme par magie sans un usinage coûteux ultérieur. Le moulage permet de créer naturellement ces cavités à l'aide de noyaux.

-

Détails complexes : Le forgeage est difficile en raison des angles vifs et des nervures fines et verticales. Le métal refroidit trop rapidement pour se remplir. petites fissures .

Limitation 2 : la taille

Le moulage offre une gamme de tailles incroyable. Nous pouvons mouler une petite bague de 10 grammes, ou un chantier naval peut mouler une ancre de 100 tonnes dans une immense fosse de sable. Le forgeage de pièces massives nécessite des presses de la taille d'un immeuble, qui sont rares et extrêmement coûteuses.

Limitation 3 : Le matériel

Tous les métaux n'aiment pas être frappés.

-

Fonte à haute teneur en carbone : Si vous le frappez avec un marteau, il se brise comme du verre. Il doit être coulé.

-

Alliages complexes : certains alliages haute performance utilisés dans les moteurs à réaction sont trop résistants pour se déformer plastiquement. Ils doivent être moulés sous vide.

Moulé ou forgé : lequel choisir ?

Lorsque nous examinons les plans CAO d'un client, nous recherchons les caractéristiques spécifiques qui déterminent le processus de fabrication. Si la conception comprend une fixation de garde-corps en verre élégante et moderne avec des mécanismes de verrouillage spécifiques, nous orientons presque toujours le client vers le moulage de précision. Cependant, si le client a besoin d'un boulon à haute tension, nous lui recommandons plutôt le forgeage.

Optez pour le forgeage pour les formes simples qui exigent une résistance extrême et une résistance aux chocs, telles que les outils ou les essieux. Optez pour le moulage pour les géométries complexes, les pièces creuses ou lorsque vous avez besoin d'un composant proche de la forme finale afin de minimiser les coûts d'usinage élevés.

La matrice décisionnelle

Pour vous aider à prendre votre décision, nous avons compilé cette matrice complète basée sur nos années d'expérience dans le domaine de la fabrication.

| Facteur | Choisissez la fonderie (moulage) si... | Choisissez la forge (forgeage) si... |

|---|---|---|

| Géométrie des pièces | Complexe, creuse, contre-dépouilles, parois minces. | Simple, massive, ronde, solide. |

| Contrainte principale | Charges compressives ou statiques (par exemple, support de verre). | Charges d'impact, de cisaillement ou cycliques (par exemple, pièces de moteur). |

| Tolérance | Excellente (le moulage à la cire perdue est très précis). | Bonne, mais nécessite souvent davantage d'usinage. |

| Matériau | Métaux cassants ou alliages complexes. | Métaux ductiles (Acier, aluminium, titane). |

| Coût (petite série) | Coûts d'outillage généralement moins élevés. | Coûts d'outillage élevés (les matrices sont coûteuses). |

| Coût (volume élevé) | Compétitif. | Très économique pour des millions de pièces simples. |

Exemples concrets

-

Robinetterie en verre : elle est presque toujours moulée.. La forme comprend une plaque de base, un corps de serrage et des trous de vis. Le forgeage nécessiterait un usinage massif pour retirer la matière, ce qui entraînerait un gaspillage d'argent.

-

Charnières de porte : moulées. Les articulations emboîtées d'une charnière sont difficiles à forger avec précision.

-

Clés et marteaux : forgés. Si vous faites tomber un marteau moulé, il risque de se fissurer. Un marteau forgé est pratiquement indestructible.

Conclusion

Le débat entre la fonderie et la forge ne porte pas sur le processus « le meilleur », mais sur celui qui convient le mieux à votre pièce spécifique. Le forgeage façonne le métal, tandis que le moulage le crée. Si votre projet nécessite l'élégance complexe d'un système de garde-corps en acier inoxydable, le moulage vous offre la liberté géométrique dont vous avez besoin. Si vous construisez un moteur qui doit résister à des millions d'explosions, le forgeage vous fournit la structure granulaire nécessaire.

Chez Aleader, nous comprenons les nuances de ces processus. Que vous recherchiez des accessoires en verre ou des composants sur mesure, connaître la différence vous garantit d'obtenir la qualité pour laquelle vous payez.

Votre projet nécessite-t-il des géométries complexes que le forgeage ne peut pas traiter ? Nous sommes une fonderie de précision spécialisée dans les composants en acier inoxydable à haute résistance. Contactez-nous pour une étude de faisabilité.

Questions fréquentes sur le moulage et le forgeage ?

L'acier forgé est-il meilleur que l'acier moulé ?

« Meilleur » est un terme relatif. L'acier forgé est certainement plus résistant et plus solide face aux chocs grâce à sa structure à grains alignés. Cependant, l'acier moulé est « meilleur » en termes de flexibilité de conception, car il permet aux ingénieurs de créer des formes physiquement impossibles à forger.

Une usine peut-elle être à la fois une fonderie et une forge ?

C'est rare. L'équipement nécessaire est totalement différent. Une fonderie a besoin de fours, de creusets et de robots pour la fabrication des coques. Une forge a besoin d'énormes marteaux pneumatiques et de chauffages à induction. La plupart des entreprises se spécialisent dans l'un ou l'autre afin de maintenir la qualité.

Les soupapes sont-elles moulées ou forgées ?

Cela dépend de la taille et de la pression nominale. Les petites vannes haute pression (moins de 2 pouces) sont souvent forgées pour une résistance maximale. Les grandes vannes (plus de 2 pouces) ou les vannes avec des circuits internes complexes sont presque toujours moulées, car leur forgeage est trop difficile ou trop coûteux.

Notes de bas de page

1. Aperçu complet du processus de fabrication par moulage à la cire perdue.

2. Définition et caractéristiques des billettes métalliques utilisées dans le forgeage.

3. Explication des matrices utilisées dans divers procédés de formage des métaux.

4. Causes techniques et prévention des défauts de porosité gazeuse.

5. Explication scientifique de la croissance des grains cristallins dans les matériaux.

6. Définition des matériaux présentant des propriétés identiques dans toutes les directions.

7. Comprendre la fatigue des matériaux sous des contraintes fluctuantes répétées.

8. Aperçu du secteur des capacités de conception en matière de moulage des métaux.

9. Recherche sur les alliages haute performance destinés aux applications aérospatiales.