Dans le domaine des pièces métalliques de haute précision, des composants aérospatiaux aux ferrures architecturales en verre que nous produisons quotidiennement, les méthodes standard sont souvent insuffisantes. Nous avons vu trop de projets échouer parce que les acheteurs ont choisi une fonderie uniquement sur la base du prix, pour finalement recevoir des ferrures qui rouillent ou se fissurent sous la charge. Dans notre usine de Rizhao, nous insistons sur le fait que la compréhension du processus de fabrication est la première étape pour garantir la qualité. Que vous ayez besoin de raccords en verre ou de charnières complexes, il est tout aussi important de savoir ce qui entre dans le moule que de connaître le polissage final.

Le moulage à la cire perdue, également appelé moulage à la cire perdue, est le procédé de fabrication de référence pour la création de quincaillerie architecturale de précision en acier inoxydable. Ce guide explique le fonctionnement du procédé, pourquoi il est supérieur aux autres méthodes pour les géométries complexes, et fournit une liste de contrôle pour évaluer les fabricants afin de vous assurer de recevoir des composants durables et de haute qualité.

Cet article vous guidera à travers les détails techniques et les stratégies d'approvisionnement dont vous avez besoin pour réussir.

Qu'est-ce que le moulage à la cire perdue et comment fonctionne ce procédé ?

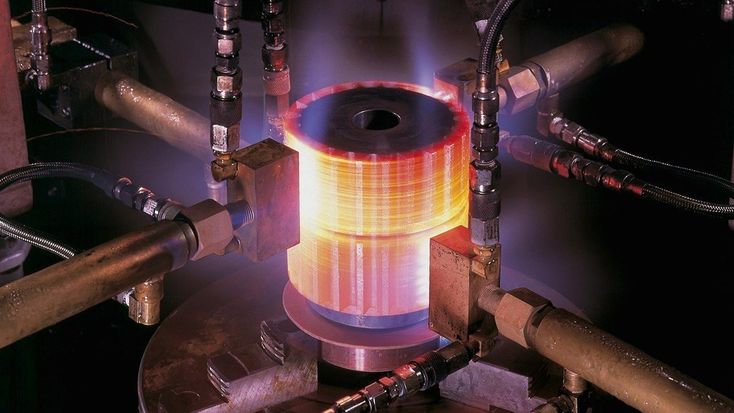

Lorsque nous accompagnons nos clients dans notre atelier de production, la première chose qu'ils remarquent, avant même d'apercevoir le moindre métal, ce sont les arbres de cire complexes. De notre point de vue de producteurs, le méthode de la « cire perdue » Il s'agit moins d'industrie lourde que de reproduction de précision. Nous consacrons beaucoup de temps à nous assurer que la boue céramique recouvre parfaitement ces modèles en cire, car toute imperfection à ce stade se verra dans l'acier final. C'est un cycle méticuleux que nous répétons des milliers de fois pour garantir la cohérence.

Le moulage à la cire perdue est une technique de fabrication dans laquelle un modèle en cire est recouvert d'une pâte céramique afin de former une coque dure. Une fois la coque sèche, la cire est fondue pour créer un moule creux dans lequel on verse du métal en fusion. Ce procédé permet de produire des pièces aux géométries complexes, aux tolérances serrées et aux excellentes finitions de surface.

Le terme « investissement » ne fait pas référence à l'argent. Il vient du mot « investir », qui signifie entourer ou revêtir. Dans ce cas, la barbotine céramique entoure le modèle en cire.

Le cycle de fabrication en 5 étapes

Pour vous aider à comprendre où passe votre délai d'exécution, voici le détail du processus que nous suivons pour chaque lot de pinces et de raccords en verre.

-

Injection de cire

Tout d'abord, nous injectons de la cire chaude dans un moule métallique. Cela permet de créer une réplique de la pièce finale. Ces répliques en cire sont ensuite fixées à un bâton central en cire, créant ainsi un « arbre » ou un groupe.

-

Bâtiment Shell (l'« investissement »)

Nous trempons l'arbre en cire entier dans une pâte céramique et le recouvrons de sable. Nous répétons ce processus de trempage et de séchage plusieurs fois jusqu'à ce qu'une coque céramique épaisse et dure se forme autour de la cire.

-

Déparaffinage

C'est de là que vient le nom « cire perdue ». Nous plaçons la coque dans un autoclave (un four à vapeur haute pression). La cire fond et s'écoule, laissant un moule en céramique parfaitement creux.

-

Verser

Nous chauffons le moule en céramique pour éviter qu'il ne se brise. Ensuite, nous versons de l'acier inoxydable fondu (généralement de grade 304, 316 ou Duplex 2205). ) dans la cavité. Le métal remplit chaque petit détail laissé par la cire « perdue ».

-

Finition

Une fois le métal refroidi, nous faisons vibrer ou martelons la coque en céramique pour la retirer. Nous découpons les pièces de l'arbre, ponçons les « portes » (là où le métal est entré), puis procédons au sablage ou au polissage.

Aperçu du calendrier du processus

| Étape | Durée estimée | Contrôle qualité clé |

|---|---|---|

| Création du moule | 15 à 25 jours | Précision dimensionnelle de la matrice métallique. |

| Cire et coque | 3 à 5 jours | Séchage adéquat pour éviter que la coque ne se fissure. |

| Coulée et refroidissement | 1 jour | Contrôle de la température pour éviter la porosité. |

| Finition | 2-3 jours | Lissage de la surface et élimination des traces de moulage. |

Pourquoi utiliser le moulage à la cire perdue pour les ferrures architecturales ?

Nous recevons souvent des demandes d'acheteurs qui se demandent s'ils peuvent utiliser le moulage sous pression pour réduire les coûts. Lors de nos réunions d'ingénierie, nous revenons toujours à un facteur : l'intégrité des matériaux. Bien qu'il existe d'autres méthodes, nous utilisons le moulage à la cire perdue pour nos ferrures en verre, car c'est le seul moyen de façonner l'acier inoxydable à haute résistance en formes complexes sans compromettre sa structure. Lorsque vous tenez un panneau de verre lourd sur un balcon, vous ne pouvez pas vous permettre les risques structurels associés aux méthodes de moulage moins coûteuses.

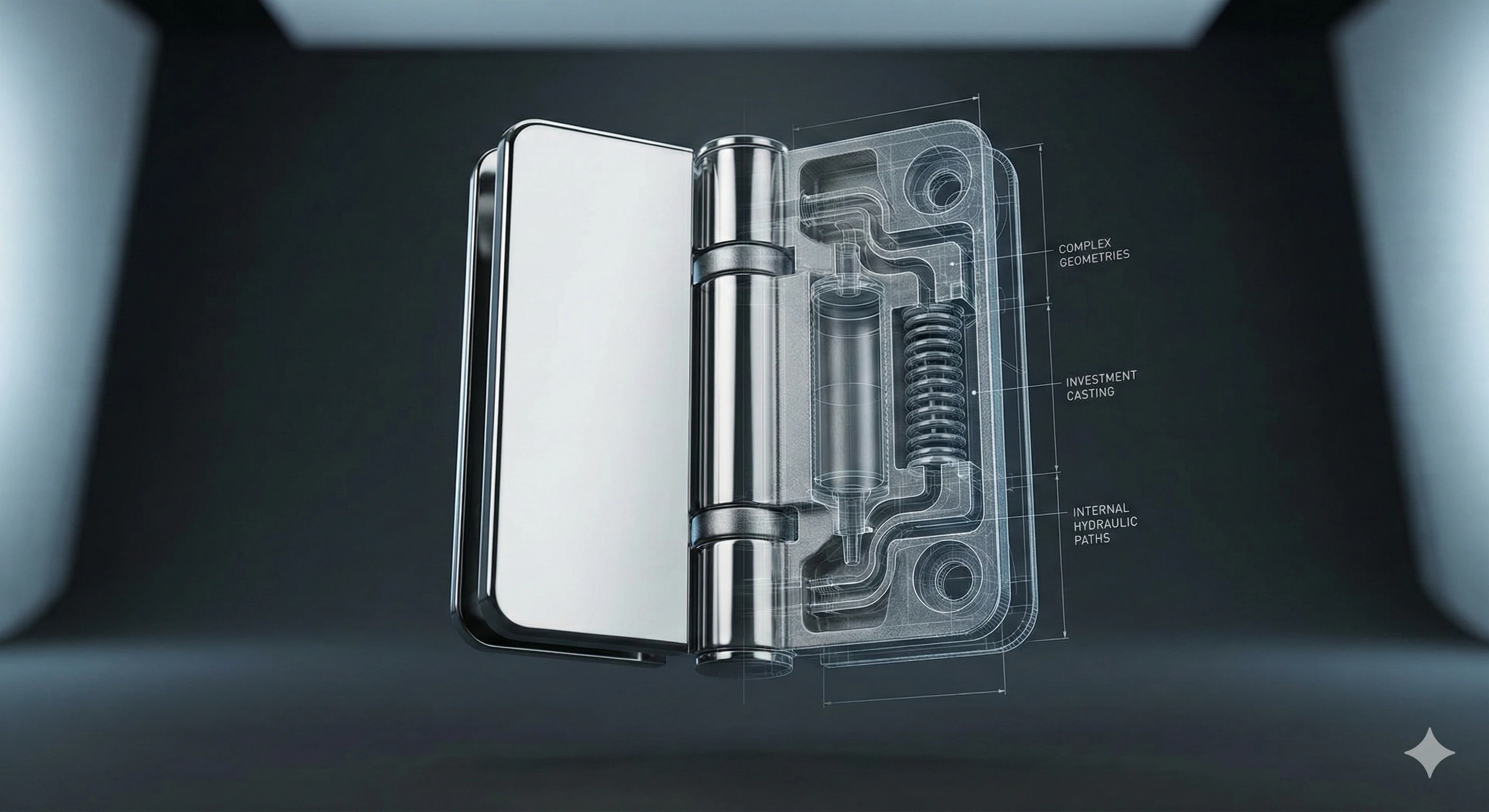

Le moulage à la cire perdue est essentiel pour la quincaillerie architecturale, car il permet d'utiliser des alliages à point de fusion élevé, tels que le Duplex 2205, qui ne peuvent pas être moulés sous pression. Il permet de produire des formes complexes avec des contre-dépouilles, telles que des mécanismes de charnières internes, tout en offrant une finition de surface supérieure qui minimise le besoin d'un usinage secondaire important et garantit un polissage final de haute qualité.

Gestion des géométries complexes

L'usinage d'une pièce à partir d'un bloc d'acier massif est coûteux et source de gaspillage. Le moulage à la cire perdue nous permet de créer sous-cotations et les vides internes impossibles ou trop coûteux à usiner.

Par exemple, le boîtier interne du mécanisme à ressort d'une charnière hydraulique nécessite des dimensions internes précises. Grâce au moulage à la cire perdue, nous créons cette forme interne au stade de la cire. Lorsque le métal est coulé, la forme est déjà là. Cette capacité de « forme proche de la forme finale » signifie que nous n'avons plus qu'à usiner les surfaces d'accouplement, ce qui vous permet d'économiser de l'argent sur les matières premières et la main-d'œuvre.

Finition de surface supérieure

Pour les produits architecturaux, l'apparence est importante. Un robinet en verre doit être impeccable.

-

Moulage au sable laisse une texture rugueuse qui ressemble à du papier de verre. Le lissage nécessite des heures de meulage, ce qui peut modifier les dimensions de la pièce.

-

Le moulage à la cire perdue produit une surface naturellement lisse. (généralement ou mieux). Cela facilite grandement l'obtention d'un Finition miroir ou satinée.

Polyvalence des matériaux et délais de livraison

Contrairement au moulage sous pression, qui est limité à métaux non ferreux , Le moulage à la cire perdue fonctionne avec presque tous les alliages.

-

Duplex 2205 : Il est plus dur et plus résistant à la corrosion que le SS316. Son point de fusion est très élevé. Le moulage à la cire perdue est la méthode privilégiée pour le Duplex 2205, car elle préserve l'intégrité structurelle du matériau.

-

Délais : En général, il faut compter entre 15 et 25 jours pour ouvrir le moule métallique pour l'injection de cire, puis 7 à 10 jours supplémentaires pour la production d'échantillons.

Moulage à la cire perdue, moulage sous pression ou moulage au sable : quelle est la meilleure technique ?

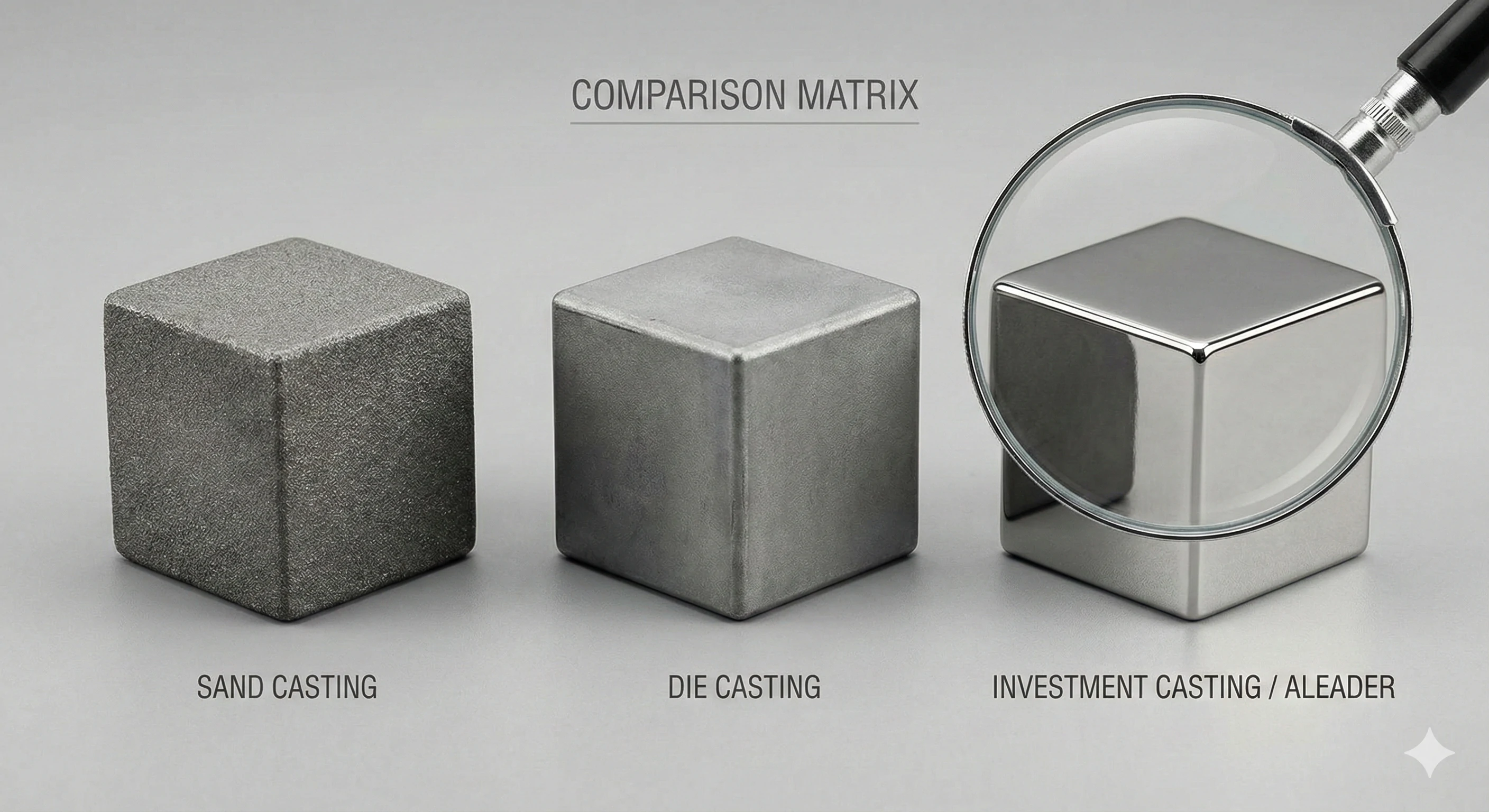

Nous devons souvent expliquer aux responsables des achats pourquoi le devis d'un concurrent peut être deux fois moins cher que le nôtre. En général, le concurrent utilise un processus totalement différent. D'après notre expérience dans l'exportation vers le marché américain, la confusion entre les différents types de moulage est la première cause de litiges en matière de qualité. Il est essentiel de comparer ce qui est comparable. Si vous avez besoin d'une résistance structurelle et d'acier inoxydable, il n'y a en réalité qu'une seule option.

Alors que le moulage au sable convient aux composants volumineux et bruts et que le moulage sous pression offre une grande rapidité pour les métaux tendres comme le zinc et l'aluminium, le moulage à la cire perdue est le seul choix viable pour les pièces de précision en acier inoxydable. Il comble le fossé en offrant la haute précision du moulage sous pression avec la résistance et la polyvalence des matériaux requises pour les applications de sécurité structurelle.

La matrice comparative

Pour vous aider à prendre la bonne décision pour votre projet, nous avons détaillé ci-dessous les trois principales méthodes de moulage.

| Fonctionnalité | Moulage à la cire perdue | Moulage sous pression | Moulage au sable |

|---|---|---|---|

| Matériaux principaux | Acier inoxydable (304, 316, 2205) | Aluminium, zinc, magnésium | Fer, bronze, acier épais |

| Finition de surface | Excellente (lisse) | Bonne | Rugueuse (granuleuse) |

| Précision | Élevée (+/- 0,1 mm) | Très élevée | Faible |

| Coût des outils | Modéré | Élevé | Faible |

| Coût des pièces | Modéré/élevé | Faible (volume élevé) | Faible/modéré |

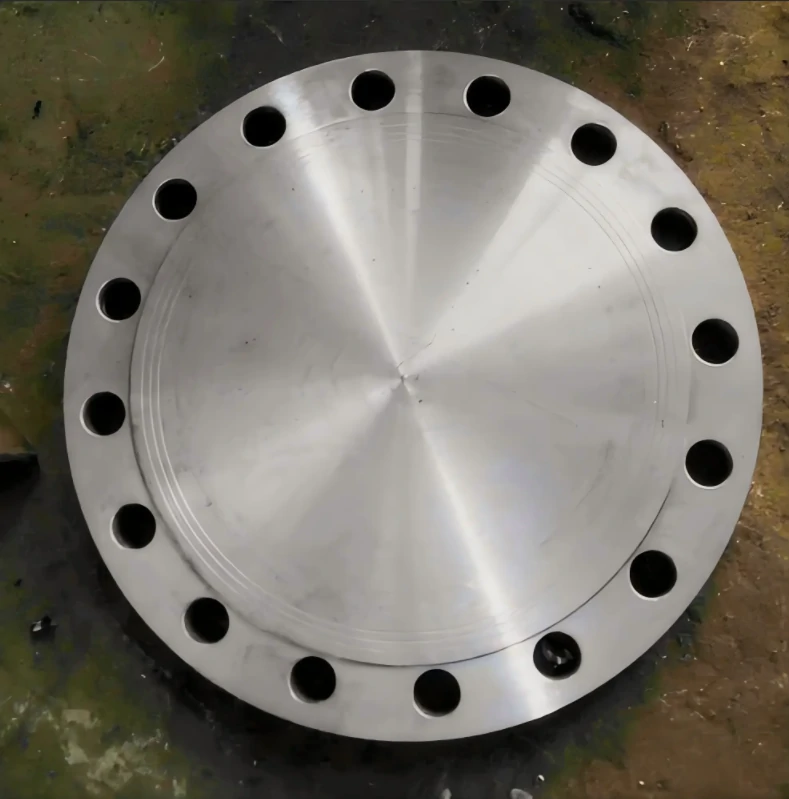

| Meilleure application | Robinetterie en verre, charnières, pinces | Poignées de porte (zinc), pièces automobiles | Blocs moteurs, couvercles de regards |

Pourquoi ne pas opter pour le moulage sous pression ?

Moulage sous pression injecte du métal en fusion dans un moule en acier sous haute pression. Ce procédé est rapide et peu coûteux. Cependant, vous ne pouvez pas facilement mouler sous pression l'acier inoxydable. Le point de fusion de l'acier est trop élevé et détruirait le moule. Si un fournisseur vous propose une pièce en « acier inoxydable » au prix du moulage sous pression, soyez très prudent : il se peut qu'il utilise un alliage de zinc avec un revêtement chromé, qui finira par s'écailler et se corroder.

Pourquoi ne pas utiliser le moulage au sable ?

Le moulage au sable utilise un moule fait de sable compacté. Il est idéal pour les pièces géantes comme les ancres de navires. Cependant, pour une petite pince à verre, la finition est trop rugueuse. Pour obtenir une finition suffisamment lisse pour une salle de bain ou un balcon, il faudrait meuler tellement de matière que la précision serait perdue.

Comment évaluer un fournisseur de moulage de précision ?

Lorsque nous intégrons de nouveaux fournisseurs dans notre chaîne d'approvisionnement, nous ne nous contentons pas d'examiner leur site web. Nous inspectons leur laboratoire d'essai. Nous savons que n'importe quelle fonderie peut couler du métal, mais seules quelques-unes sont capables de contrôler correctement la composition chimique. Dans le monde du B2B, un certificat n'a que la valeur de la machine qui l'a imprimé. Il faut poser des questions techniques spécifiques pour distinguer les négociants des véritables fabricants qui se soucient de la qualité.

Pour évaluer la fiabilité d'un fournisseur de moulage de précision, vous devez vous assurer qu'il dispose d'un spectromètre interne permettant de vérifier la composition chimique et d'éviter toute fraude sur les matériaux. Vérifiez également qu'il effectue des tests de contrôle qualité rigoureux, tels que des tests au brouillard salin pour la résistance à la corrosion et des tests de charge pour la sécurité structurelle, et qu'il détient la certification ISO 9001.

La liste de contrôle de l'acheteur B2B

Utilisez cette liste de contrôle lorsque vous interviewez des fournisseurs potentiels en Chine.

-

Analyse des matériaux (tests au spectromètre)

Le risque le plus critique est d'acheter du SS316 et de recevoir du SS304 (ou pire, du 201). La différence est invisible à l'œil nu, mais désastreuse pour la résistance à la corrosion.

-

La question : « Avez-vous un OBLF ou un document similaire ? » spectromètre en interne, et fournissez-vous un rapport sur la composition des matériaux avec chaque expédition ?

-

Le signal de confiance : un fournisseur fiable vous invitera à voir les résultats des tests en direct par appel vidéo.

2. Capacités de fabrication de moules

-

La question : « Concevez-vous et fabriquez-vous les moules à injection de cire en interne ? »

-

Pourquoi est-ce important ? La fabrication interne des moules réduit les délais. Si cette tâche est sous-traitée, une simple modification de votre conception peut nécessiter plusieurs semaines de communications répétées.

-

Protocoles de contrôle qualité (CQ)

Vous devez savoir si les pièces résisteront dans le monde réel.

-

Essai au brouillard salin : Indispensable pour les zones côtières. Demandez un rapport d'essai de 72 heures ou plus pour vous assurer que le couche de passivation œuvres.

-

Test de charge : Pour les garde-corps en verre, la sécurité est primordiale. Le moulage ne doit pas présenter de « porosité » (bulles d'air) qui l'affaiblirait.

Défauts courants à surveiller

-

Inclusions : Des particules de céramique piégées dans le métal. Cela crée des points faibles.

-

Porosité : minuscules trous causés par gaz piégé .

-

Rétrécissement : déformations causées par un refroidissement inégal du métal.

Pourquoi nous choisir comme partenaire pour vos besoins en matière de moulage ?

Nous avons construit notre usine à Dongying et nous nous sommes développés à Rizhao avec un seul objectif : créer du matériel durable. Nous avons passé des années à perfectionner notre technique de moulage du Duplex 2205, car nous savons que le marché exige une meilleure résistance à la corrosion. Lorsque nous travaillons avec nos clients, nous ne nous contentons pas de prendre une commande ; nous optimisons la conception pour le processus de moulage afin de réduire les coûts et d'améliorer la résistance.

En vous associant à Aleader, vous bénéficiez d'une expertise approfondie dans le domaine du moulage d'acier inoxydable haut de gamme et d'alliages duplex spécialement destinés à l'industrie des accessoires pour vitrages. Nous proposons une solution complète, de la conception CAO initiale et du prototypage par impression 3D à la production en série et au polissage de précision, garantissant ainsi que vos produits répondent aux normes internationales strictes.

Nos capacités

Expérience avec les alliages difficiles

De nombreuses fonderies ont des difficultés avec l'acier inoxydable Duplex 2205, car il est difficile à contrôler pendant la phase de refroidissement. Nous disposons de protocoles de refroidissement spécialisés qui garantissent la formation correcte de la microstructure duplex, vous offrant ainsi un équilibre parfait entre résistance et résistance à la corrosion.

Service de bout en bout

Nous gérons l'ensemble du cycle de vie du produit :

-

Conception 3D (CAO) : nous examinons vos dessins et vous proposons des améliorations.

-

Prototype imprimé en 3D : Nous pouvons imprimer un modèle en plastique de votre pièce avant de découper le moule métallique. Cela permet de vérifier l'ajustement et le fonctionnement à moindre coût.

-

Production de masse : notre capacité nous permet de passer de petites commandes d'essai à des conteneurs complets.

-

Polissage : Nous ne sous-traitons pas l'étape cruciale de la finition. Nous veillons à ce que la finition satinée ou miroir corresponde aux normes de votre marque.

Secteurs d'activité que nous desservons

Bien que nous nous concentrions sur les ferrures architecturales pour vitrages, nos capacités de moulage s'étendent à :

-

Marine : Taquets, cales et charnières résistants à l'eau salée.

-

Machines : composants industriels robustes.

-

Automobile : supports et boîtiers complexes.

Conclusion

Choisir la bonne fonderie de moulage à la cire perdue, c'est trouver le bon équilibre entre coût et assurance qualité. Un moulage bon marché qui rouille détruira la réputation de votre marque plus rapidement que n'importe quelle campagne marketing ne pourra la réparer. En comprenant le procédé de la cire perdue et en sachant quelles questions poser (sur les spectromètres, la fabrication des moules et le contrôle qualité), vous pouvez trouver un partenaire qui apportera une valeur ajoutée à votre entreprise.

Vous avez un design personnalisé ? Nous fournissons des services de moulage de précision OEM/ODM avec des rapports stricts sur les matériaux. Envoyez-nous vos dessins dès aujourd'hui pour obtenir un devis gratuit.

Notes de bas de page

1. Aperçu de la technique traditionnelle de moulage à la cire perdue. ↩︎

2. Propriétés et applications de l'acier inoxydable Duplex 2205.

3. Défis et solutions en matière de conception pour le moulage des contre-dépouilles. ↩︎

4. Tableau de conversion des normes de rugosité de surface. ↩︎

5. Caractéristiques distinguant les métaux non ferreux des métaux ferreux. ↩︎

6. Explication détaillée du processus de fabrication par moulage sous pression. ↩︎

7. La science des matériaux derrière les alliages de zinc dans la fabrication. ↩︎

8. Comment la spectrométrie d'émission optique vérifie la composition des métaux. ↩︎

9. Explication de la passivation chimique pour la protection de l'acier inoxydable. ↩︎