Dans le domaine du traitement de surface de l'aluminium, la peinture sur aluminium anodisé est une technologie de traitement composite qui allie performance et esthétique. Elle consiste d'abord à former un film d'oxyde dur et résistant à la corrosion sur le substrat en aluminium par anodisation, puis à conférer au produit des couleurs riches et des textures esthétiques par peinture ou revêtement. Cette « double protection » la rend très prisée dans les domaines des ustensiles de cuisine haut de gamme, de la quincaillerie architecturale, des accessoires marins et autres. Cet article détaille son processus de fabrication et ses principaux avantages, tout en passant en revue les questions clés relatives à la qualité et les points de contrôle pour les acheteurs B2B.

I. Pourquoi combiner l'anodisation et la peinture ? Analyse des principaux avantages

La combinaison de l'anodisation et de la peinture n'est pas une simple superposition, mais permet d'obtenir un effet 1+1>2 grâce à une complémentarité fonctionnelle, devenant ainsi la solution de traitement de surface privilégiée pour les produits en aluminium haut de gamme :

Résistance supérieure à la corrosion : la couche de peinture résiste aux frottements quotidiens et à l'érosion externe, tandis que le film d'oxyde formé par anodisation sert de « deuxième ligne de défense ». Même si la couche de peinture est accidentellement rayée, le film d'oxyde dense peut empêcher le substrat en aluminium de s'oxyder et de rouiller (produisant de la rouille blanche), ce qui est particulièrement adapté aux environnements difficiles tels que l'humidité et les embruns salés.

Forte adhérence de la peinture : la couche anodisée non scellée est recouverte de minuscules pores à la surface. Ces pores peuvent fixer solidement la peinture comme des « ancres », améliorant ainsi l'adhérence de plus de 30 % par rapport à une peinture appliquée directement sur de l'aluminium nu et empêchant efficacement le décollement de la peinture.

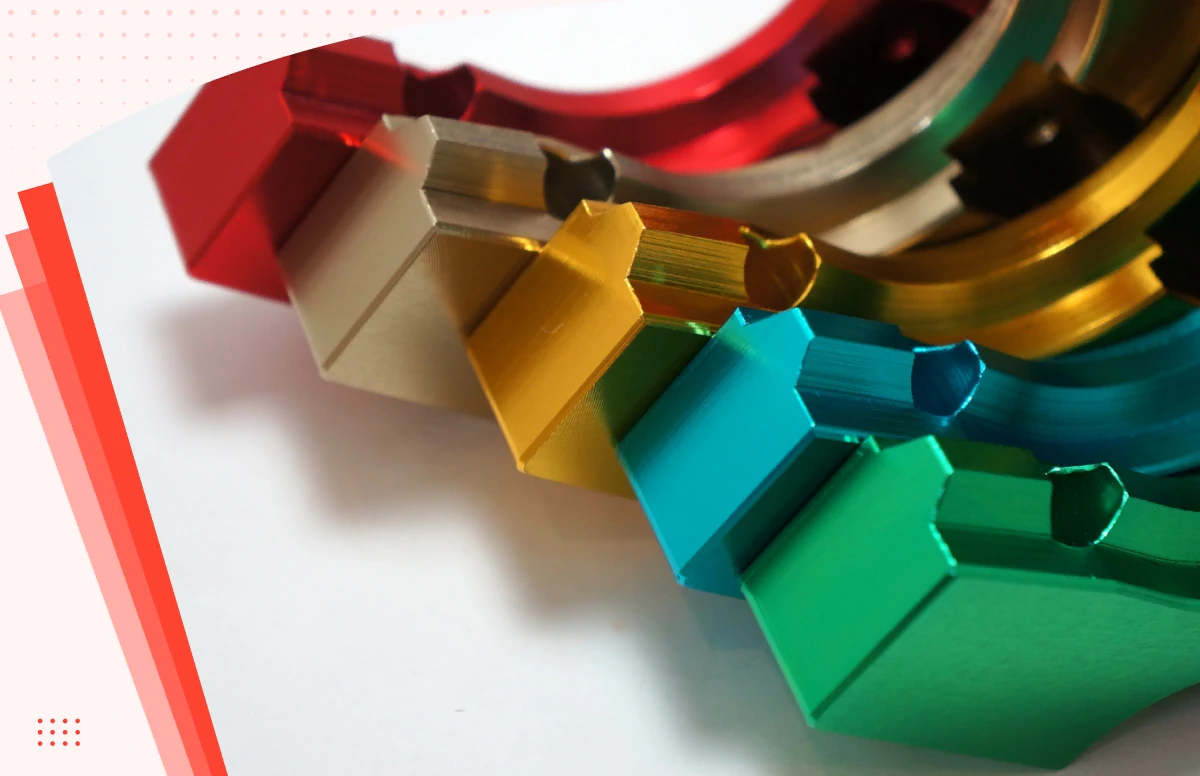

Esthétique des couleurs diversifiées : l'anodisation traditionnelle offre des options de couleurs limitées (principalement des tons basiques tels que la couleur naturelle et le noir), tandis que le processus de peinture permet une personnalisation illimitée des couleurs, telles que le noir mat, le blanc pur et les couleurs métalliques. Il prend également en charge diverses exigences en matière de texture, telles que le mat, le brillant et le givré, s'adaptant ainsi à différents styles de conception de produits.

Propriétés physiques améliorées : la dureté du film anodisé peut atteindre HV300-500, ce qui permet d'améliorer la résistance à l'usure de la surface des produits en aluminium ; après ajout de la couche de peinture, elle peut également augmenter la résistance aux rayures et à la corrosion chimique (telles que les taches d'huile et les agents nettoyants), prolongeant ainsi la durée de vie du produit.

II. Processus de fabrication de la peinture sur aluminium anodisé : quatre étapes pour obtenir une double protection précise

La peinture de l'aluminium anodisé est un projet systématique sophistiqué. Le contrôle de chaque étape influe directement sur la qualité du produit final. Le processus spécifique est le suivant :

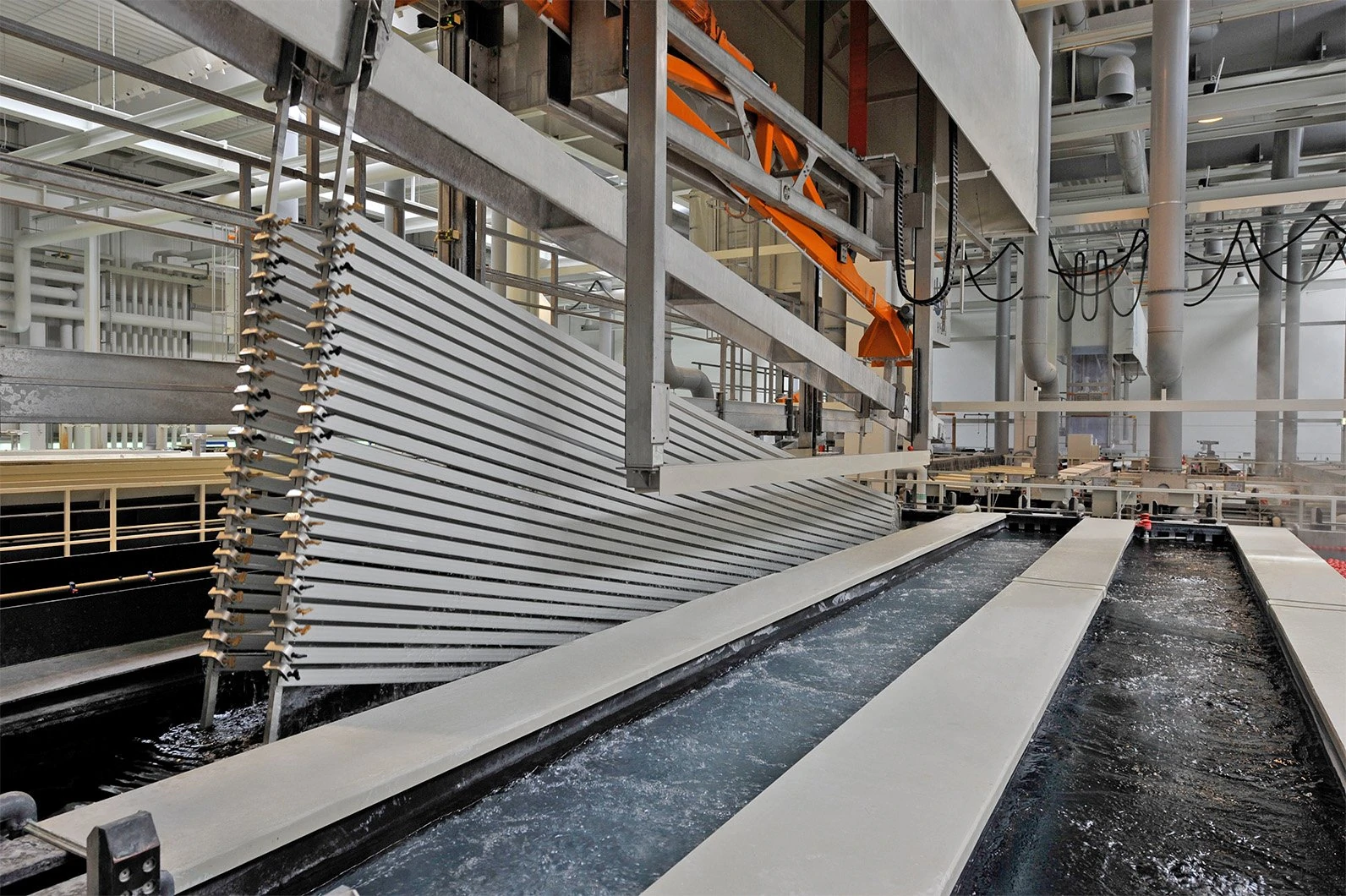

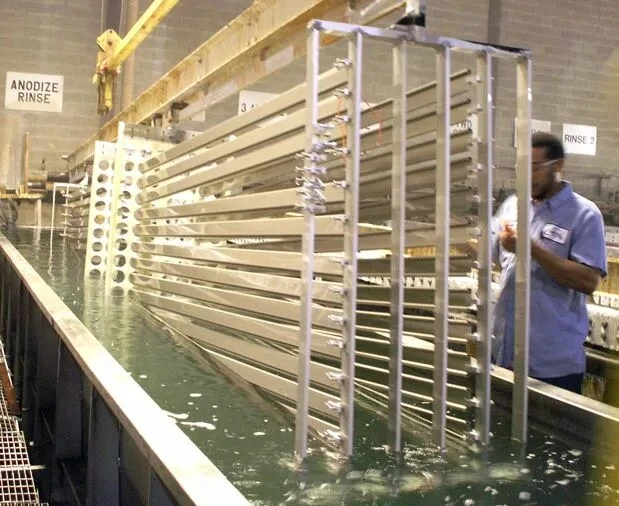

Étape 1 : Traitement d'anodisation (étape clé de la préparation du substrat)

Tout d'abord, placez le produit en aluminium dans une solution électrolytique telle que l'acide sulfurique ou l'acide oxalique, et formez un film d'oxyde à la surface par réaction électrochimique. L'épaisseur de ce film d'oxyde est généralement de 5 à 20 microns, ce qui lui confère non seulement une résistance de base à la corrosion, mais sa structure poreuse est également essentielle à l'adhérence ultérieure de la peinture.

Point clé : l'anodisation pour la peinture doit adopter un procédé « non scellé » afin de conserver les pores de la surface et d'améliorer l'adhérence de la peinture ; pour l'anodisation dure (comme dans le cas des ustensiles de cuisine), l'épaisseur du film d'oxyde peut être augmentée à 25-50 microns afin de renforcer davantage la résistance à l'usure.

Étape 2 : Prétraitement et nettoyage (élimination des impuretés pour garantir l'adhérence)

Après l'anodisation, le produit doit être soigneusement nettoyé afin d'éliminer les résidus d'acide, d'huile et de poussière présents à la surface afin de ne pas altérer l'effet de peinture :

Nettoyage de routine : rincer à l'eau pure et tremper dans un dégraissant alcalin pour s'assurer qu'il n'y a pas de contaminants à la surface ;

Traitement spécial : pour l'aluminium anodisé scellé ou la rénovation de pièces anciennes, un décapage chimique ou un sablage est nécessaire afin de créer une surface rugueuse (formant des points de liaison mécaniques) pour l'adhérence de la peinture.

Étape 3 : Application du revêtement (sélectionnez la méthode de pulvérisation selon les besoins)

Choisissez les matériaux de revêtement et les procédés de pulvérisation appropriés en fonction de l'utilisation du produit et des exigences de performance :

Pulvérisation liquide (peinture humide) : convient aux revêtements en PVDF, PTFE (téflon) ou céramique destinés aux poêles antiadhésives. Après pulvérisation, la surface peinte est délicate et uniforme, ce qui convient aux produits ayant des exigences élevées en matière d'apparence.

Revêtement en poudre : couramment utilisé pour les ferrures architecturales (telles que les cadres de fenêtres et les poignées de porte). Le revêtement en poudre est appliqué de manière uniforme sur la surface du produit par adsorption électrostatique. Il présente une épaisseur uniforme, une forte résistance aux chocs et est respectueux de l'environnement, sans polluants volatils.

Étape 4 : Traitement de durcissement (réticulation à haute température pour renforcer la liaison)

Placez le produit pulvérisé dans un four et procédez au durcissement de la peinture par cuisson à haute température :

Paramètres de cuisson : la température est généralement comprise entre 160 et 220 °C, et le temps de cuisson est de 15 à 30 minutes (à ajuster en fonction du type de revêtement) ;

Principe fondamental : sous l'effet d'une température élevée, la peinture subit une réaction de réticulation et pénètre dans les pores de la couche anodisée, formant une structure stable de « liaison physique + liaison chimique » afin de garantir que la peinture ne s'écaille pas pendant longtemps.

III. Problèmes et défauts courants liés à la qualité : liste de contrôle essentielle pour les acheteurs B2B

Le processus de peinture de l'aluminium anodisé est complexe, et toute opération incorrecte à n'importe quelle étape peut entraîner des défauts. Voici les problèmes les plus courants, leurs causes et leurs méthodes de détection :

Question 1 : Délamination de la peinture (écaillage/effritement)

Cause : la couche anodisée est trop scellée, ce qui rend la surface trop lisse (similaire à la texture du verre), entraînant des points d'adhérence insuffisants pour la peinture ; ou un prétraitement incomplet, avec des résidus d'huile et d'acide à la surface ;

Méthode de détection : Adopter le test d'adhérence par quadrillage (norme ASTM D3359). À l'aide d'une lame, rayer la pellicule de peinture pour former des carrés de 1 mm × 1 mm, coller du ruban adhésif et le retirer, puis observer la zone de décollement de la peinture. Le taux de décollement des produits conformes doit être ≤ 5 %.

Question 2 : Cloques sur la peinture

Cause : De l'humidité ou des contaminants restent dans les pores de la couche anodisée. Pendant la cuisson et le durcissement, l'humidité s'évapore sous forme de vapeur d'eau, soulevant le film de peinture et formant des cloques.

Mesures préventives : Ajouter un processus de préséchage avant la pulvérisation (cuisson à 80-100 °C pendant 10 minutes) afin d'éliminer complètement l'humidité dans les pores ; optimiser le processus de nettoyage afin d'éviter tout résidu contaminant.

Question 3 : Microfissuration (craquelures)

Cause : Différence entre les coefficients de dilatation thermique du substrat en aluminium et du film d'oxyde. Pendant la cuisson, le substrat en aluminium se dilate plus rapidement que le film d'oxyde, ce qui entraîne l'apparition de microfissures en forme de toile d'araignée dans le film de peinture.

Caractéristiques d'apparence : difficiles à détecter à l'œil nu, nécessitant une observation sous une lumière intense. Les fissures sont pour la plupart irrégulières et réticulaires, ce qui affectera les performances protectrices du film de peinture dans les cas graves.

Question 4 : Incohérence des couleurs (aspect irrégulier)

Cause : épaisseur inégale du film anodisé (affectant l'absorption de la peinture) ; distance et pression instables du pistolet pulvérisateur pendant la pulvérisation ; répartition inégale de la température dans le four, entraînant des différences dans les effets de durcissement ;

Points de contrôle : contrôler strictement le temps et le courant d'anodisation afin de garantir un écart d'épaisseur du film d'oxyde ≤ 2 microns ; utiliser un équipement de pulvérisation automatisé afin de maintenir des paramètres de pulvérisation constants ; calibrer régulièrement le capteur de température du four.

IV. Application spéciale : traitement spécial des ustensiles de cuisine anodisés durs

Dans le domaine des ustensiles de cuisine haut de gamme, la peinture sur aluminium anodisé présente un scénario d'application unique : la combinaison d'une anodisation dure et d'un revêtement antiadhésif.

Caractéristiques du procédé : tout d'abord, former un film d'oxyde ultra-épais de 25 à 50 microns par anodisation dure, avec une dureté supérieure à HV500, qui présente une résistance à l'usure et à la déformation extrêmement élevée ;

Sélection du revêtement : la « couche de peinture » pulvérisée sur la surface est en réalité un revêtement antiadhésif en PTFE (téflon) ou en céramique, qui est étroitement lié à la couche anodisée grâce à un durcissement à haute température.

Avantages principaux : même si le revêtement antiadhésif s'use après une utilisation prolongée, la couche anodisée dure garantit que les ustensiles de cuisine ne rouillent pas et ne se déforment pas, prolongeant ainsi leur durée de vie. Il s'agit de la solution technique principale pour les poêles antiadhésives haut de gamme.

V. Nos normes de contrôle qualité : garantie tout au long du processus, des tests à la production

Afin de garantir la stabilité des produits en aluminium anodisé peint, nous avons mis en place un système de contrôle qualité couvrant l'ensemble du processus. Les principales mesures sont les suivantes :

Test d'adhérence : prélever des échantillons aléatoires dans chaque lot de produits pour effectuer des tests de quadrillage afin de s'assurer que l'adhérence de la peinture est conforme à la norme ASTM D3359, grade 1 ou supérieur.

Test au brouillard salin : placez le produit dans une chambre d'essai au brouillard salin afin de simuler un climat marin ou un environnement humide, et assurez-vous qu'il résiste à plus de 720 heures d'essai au brouillard salin sans rouille ni écaillage de la peinture.

Inspection visuelle à 100 % : effectuer une inspection visuelle à 100 % sur un banc d'essai professionnel à forte luminosité pour vérifier l'absence de défauts d'apparence tels que cloques, piqûres et incohérences de couleur.

Contrôle du processus : surveillance en temps réel de l'épaisseur et de la porosité du film d'oxyde pendant l'anodisation ; utilisation d'équipements automatisés lors de la phase de pulvérisation pour contrôler avec précision l'épaisseur du revêtement (écart ≤ 3 microns) ; enregistrement de la courbe de température du four tout au long de la phase de durcissement afin de garantir la stabilité des paramètres.

VI. Frequently Asked Questions (FAQ)

1. L'aluminium anodisé peut-il être recouvert d'un revêtement en poudre ?

Oui, et c'est une solution privilégiée qui allie durabilité et protection de l'environnement. Cependant, la surface anodisée doit être prétraitée (désimperméabilisée ou gravée chimiquement) pour garantir une adhérence efficace du revêtement en poudre. La résistance à la corrosion et aux rayures du produit final sera nettement supérieure à celle obtenue avec un simple processus de pulvérisation.

2. Pourquoi la peinture sur la surface des produits en aluminium s'écaille-t-elle ?

La raison la plus courante est que la couche anodisée est trop scellée ou que la surface est trop lisse, ce qui entraîne un nombre insuffisant de points d'adhérence pour la peinture ; la deuxième raison la plus courante est un prétraitement incomplet, avec des résidus d'huile, de poussière et d'autres contaminants à la surface, ce qui entraîne une liaison inefficace entre la peinture et le substrat.

3. L'aluminium peint est-il meilleur que l'aluminium anodisé ?

Pas nécessairement. Un produit en aluminium peint seul présente une faible résistance à la corrosion, et un produit en aluminium anodisé seul offre des options de couleurs limitées ; le processus composite « anodisation + peinture » combine les avantages des deux, avec des performances de protection très élevées et un aspect diversifié, ce qui en fait un meilleur choix.

Conclusion

La peinture sur aluminium anodisé est une technologie de traitement de surface haut de gamme qui allie « protection, résistance à l'usure et esthétique ». Grâce à la combinaison scientifique de l'anodisation et de la peinture, elle offre une double protection aux produits en aluminium, s'adaptant à divers scénarios d'application, des ustensiles de cuisine haut de gamme aux ferrures architecturales. Pour les acheteurs B2B, la maîtrise des principes du processus et des points de contrôle qualité peut aider à sélectionner plus précisément des fournisseurs de haute qualité.

Si vous recherchez une solution de traitement de surface pour les produits en aluminium qui allie durabilité et esthétique, ou si vous avez besoin de personnaliser les paramètres de traitement pour des produits spécifiques (tels que les ustensiles de cuisine et les ferrures architecturales), veuillez contacter notre équipe d'ingénieurs pour discuter de l'application personnalisée de la technologie de double revêtement !