Dans l'industrie manufacturière moderne, le moulage est l'un des procédés de fabrication les plus courants. Il permet de produire des pièces de différentes formes et tailles en injectant du métal en fusion dans un moule, puis en le laissant refroidir et se solidifier. Différents types de moulage métallique conviennent à différents matériaux, exigences de précision et échelles de production. Cet article présente plusieurs procédés de moulage courants, leurs avantages et leurs inconvénients, leurs domaines d'application et comment choisir le procédé de moulage le plus adapté.

Le principe de base du processus de moulage

Le principe de base du processus de moulage consiste à chauffer le métal ou d'autres matériaux jusqu'à l'état fondu, puis à les injecter dans un moule préparé à l'avance, à les refroidir et à les solidifier pour obtenir la forme prédéterminée de la pièce.

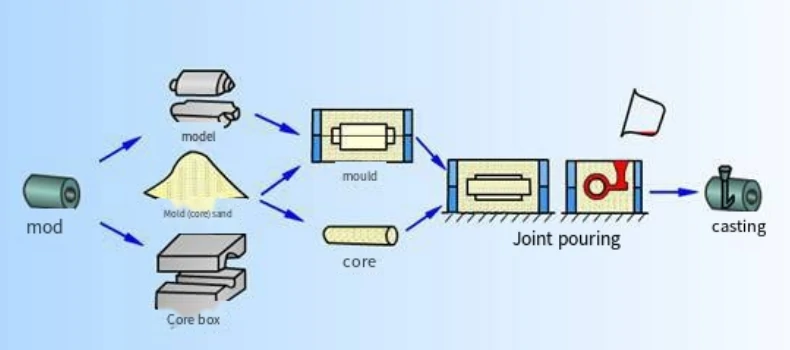

Le processus comprend généralement plusieurs étapes importantes :

Fabrication du moule : fabrication d'un moule, qui peut être réalisé à partir de différents matériaux tels que le sable, le métal, etc.

Fusion : chauffage du métal jusqu'à son point de fusion afin de le rendre liquide.

Coulée : le métal en fusion est versé dans le moule.

Refroidissement et démoulage : le métal est refroidi dans le moule, puis la pièce moulée est retirée.

Post-traitement : la pièce moulée peut nécessiter l'élimination de l'excès de métal, un ébarbage, un polissage ou un traitement thermique afin d'améliorer ses performances et son aspect.

Ce qui suit présente les cinq procédés de moulage courants, leurs avantages et leurs inconvénients, ainsi que les situations dans lesquelles ils peuvent être utilisés :

1. Moulage au sable

Le moulage au sable est l'une des méthodes de moulage les plus anciennes et les plus utilisées. Il consiste à mélanger du sable et de l'argile pour fabriquer des moules destinés à couler divers métaux et des pièces de grande taille.

Avantages :

Faible coût : le coût de fabrication des moules est relativement faible et convient à la production en petites séries.

Large gamme de matériaux applicables : possibilité d'utiliser divers métaux, tels que le fer, l'aluminium, le cuivre, etc.

Grande liberté de conception : possibilité de couler des pièces de forme complexe.

Inconvénients :

Précision moindre : les pièces moulées par moulage au sable ont des surfaces rugueuses et nécessitent généralement un traitement ultérieur.

Plus de défauts : les défauts courants du moulage comprennent les trous d'air, les trous de sable, les fissures, etc.

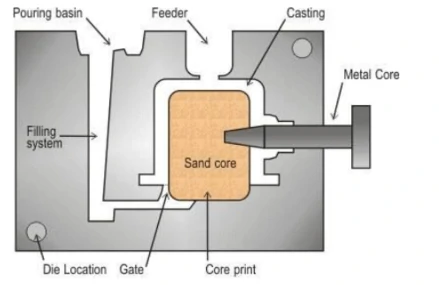

2. Moulage métallique

Le moulage métallique utilise des moules métalliques pour la coulée et convient à la production à moyenne échelle. Il est couramment utilisé pour les pièces nécessitant une grande précision et une bonne qualité de surface.

Avantages :

Cycle de production court : les moules métalliques peuvent être utilisés plusieurs fois, ce qui réduit le temps nécessaire à la fabrication des moules.

Haute précision : les pièces moulées présentent une grande précision dimensionnelle et une bonne qualité de surface.

Adapté à la production en série : l'utilisation répétée des moules est très adaptée à la production en série moyenne.

Inconvénients :

Coût élevé des moules : le coût de fabrication des moules métalliques est élevé, ce qui convient à la production en série.

Champ d'application limité : ne s'applique pas à tous les métaux, en particulier ceux à point de fusion élevé.

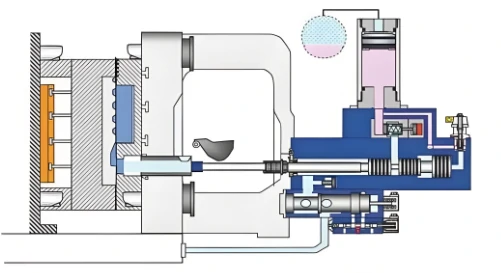

3. Moulage sous pression

Le moulage sous pression est un procédé de moulage dans lequel du métal en fusion est injecté dans un moule à haute pression. Il convient à la fabrication de pièces moulées précises et complexes.

Avantages :

Haute efficacité de production : convient à la production en série et aux cycles de production courts.

Haute précision et qualité : les pièces moulées présentent une grande précision dimensionnelle et des surfaces lisses, ce qui réduit le besoin d'usinage ultérieur.

Convient aux alliages d'aluminium et à d'autres matériaux : particulièrement adapté au moulage d'alliages d'aluminium, d'alliages de zinc et d'autres métaux.

Inconvénients :

Coût élevé des équipements et des moules : le moulage sous pression nécessite des équipements et des moules plus coûteux, ce qui implique un investissement initial plus important.

Adapté à la production en série : pour la production en petites séries, le coût du moulage sous pression est élevé.

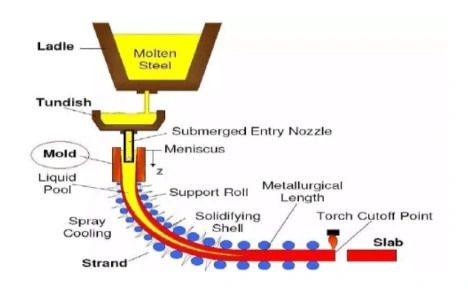

4. Coulée continue

La coulée continue est un procédé de coulée destiné à la production en série à grande échelle, principalement utilisé dans la fabrication de pièces moulées longues telles que des barres métalliques et des tuyaux.

Avantages :

Convient à la production continue à grande échelle : permet un processus de coulée efficace et continu, ainsi qu'une grande efficacité de production.

Économisez des matériaux et de l'énergie : le procédé de production en continu permet de réduire les déchets, d'économiser les matières premières et l'énergie.

Qualité uniforme des produits : la qualité et les performances des pièces moulées sont plus stables, adaptées à un fonctionnement prolongé.

Inconvénients :

Coût élevé des équipements : l'investissement dans des équipements de coulée continue est important et nécessite une maintenance à long terme.

Consommation énergétique plus élevée : le processus de coulée continue consomme plus d'énergie, en particulier lorsqu'il s'agit de métaux à haute température.

![]()

5. Moulage en silicone

Avantages :

Haute précision : capable de couler des pièces complexes avec une précision de l'ordre du micron, convient aux applications nécessitant une très grande précision.

Bonne qualité de surface : surface de coulée lisse, réduisant le besoin d'un traitement secondaire, convient aux pièces nécessitant un traitement de surface fin.

Convient aux alliages résistants aux températures élevées : permet de couler des métaux et des alliages à point de fusion élevé, particulièrement adapté à la coulée d'alliages résistants aux températures élevées et à la corrosion, tels que les alliages à base de nickel.

Utilisation optimale des matériaux : le moulage de haute précision réduit les rebuts et améliore l'utilisation des matériaux.

Répétabilité : convient à la production en petites séries et à haute précision, permet de maintenir une grande uniformité.

Inconvénients :

Coût plus élevé : en raison de la nécessité d'utiliser des revêtements spéciaux, des moules et des équipements de haute précision, le moulage au sol de silicone est plus coûteux.

Processus complexe : les étapes de revêtement, de séchage et de déparaffinage sont fastidieuses et chacune d'entre elles doit être strictement contrôlée.

Exigences élevées en matière d'équipement : des moules de haute précision et des équipements spéciaux sont nécessaires, ce qui implique un investissement important et une maintenance difficile.

Difficulté d'utilisation : le processus impose des exigences techniques élevées aux opérateurs, et une mauvaise utilisation peut entraîner des défauts de coulée.

Champ d'application limité : principalement applicable aux petites séries, aux moulages de haute précision, ne convient pas à la production à grande échelle et de faible précision.

Domaines d'application des procédés de moulage

Différents procédés de moulage sont utilisés dans différentes industries et pour différents produits.

Voici quelques exemples d'applications dans plusieurs domaines majeurs :

Industrie automobile : composants de moteurs, systèmes de transmission, pièces de freins, etc. Le moulage au sable, le moulage sous pression et le moulage des métaux sont souvent utilisés.

Aérospatiale : les pièces nécessitant une grande précision et une grande résistance, telles que les aubes de turbine et les composants de moteur, sont souvent moulées avec précision.

Construction et infrastructures : structures métalliques, pipelines, etc., généralement à partir de coulée continue et de moulage au sable.

Machines et équipements : tels que les corps de pompes, les boîtes de vitesses et autres pièces de machines lourdes, souvent fabriqués à l'aide de moulage en moule métallique et de moulage sous pression.

Arts et décorations : sculptures, monuments, ornements, etc., généralement réalisés à l'aide d'un moulage de précision.

Comment choisir le bon procédé de moulage

Lors du choix d'un procédé de moulage, vous devez tenir compte des facteurs suivants :

Forme et complexité du produit : si des géométries complexes ou des pièces de haute précision sont requises, le moulage à la cire perdue ou le moulage sous pression peuvent être les meilleurs choix.

Quantités produites : pour les petites quantités, le moulage au sable ou la coulée sont plus économiques, tandis que pour les grandes quantités, le moulage sous pression et la coulée continue offrent un meilleur rendement.

Type de matériau : Différents procédés de moulage conviennent à différents types de matériaux métalliques, et le choix doit être basé sur le métal utilisé.

Considérations relatives aux coûts : si le budget est limité, vous pouvez choisir des méthodes de moulage moins coûteuses, telles que le moulage au sable ; et pour les pièces moulées nécessitant une grande précision et une haute qualité, il peut être nécessaire d'opter pour un moulage de précision, plus coûteux.

Conclusion

Grâce à la compréhension des différents types de procédés de moulage des métaux, nous pouvons constater que chaque méthode de moulage présente des avantages et des inconvénients qui lui sont propres, ainsi qu'un domaine d'application spécifique. En fonction des exigences de conception du produit, de l'échelle de production, des propriétés des matériaux et du budget, il est essentiel de choisir un procédé de moulage adapté afin d'optimiser le processus de production et d'améliorer la qualité du produit. Nous espérons que cet article vous permettra de mieux comprendre le processus de moulage et de faire le choix le plus approprié.