Le moulage en sol de silice est un procédé de moulage de précision basé sur une dispersion de particules de silice de taille nanométrique. Son principe de base consiste à utiliser des particules de silice d'une taille comprise entre 5 et 100 nanomètres pour former un système de dispersion stable dans l'eau. Ce liquide d'un blanc laiteux sert de liant essentiel pour les moules de coulée.

Au cours du processus de coulée, le sol de silice pénètre dans les micropores des matériaux réfractaires. Après déshydratation, les particules de silice forment une structure de réseau tridimensionnelle, liant fermement les matériaux réfractaires tels que le sable de zircon ou la poudre de corindon. Ce mécanisme de liaison à l'échelle nanométrique permet au moule de reproduire avec précision des structures complexes tout en résistant à l'impact du métal en fusion à 1600°C.

Pièces moulées clés dans les équipements chimiques

Composants d'acheminement des fluides

Les roues des pompes chimiques sont confrontées à de graves problèmes de corrosion lorsqu'elles transportent de l'acide sulfurique contenant des solides. Le moulage au sol à la silice de roues en acier inoxydable 316L permet d'obtenir une précision de ±0,2 mm dans le canal d'écoulement, ce qui multiplie par trois la durée de vie par rapport aux procédés traditionnels. Les composants de pompes résistants aux acides développés par Jiangsu Shengpu Machinery en sont des exemples typiques.

Composants du système de réaction

Les pales d'agitateur de réacteur fabriquées par coulée de silice permettent d'obtenir des structures creuses dont l'épaisseur des parois est inférieure à 3 mm, ce qui réduit le poids d'environ 30 %. Les composants de l'agitateur fabriqués en Hastelloy C276 résistent efficacement à la corrosion dans les environnements fortement oxydants.

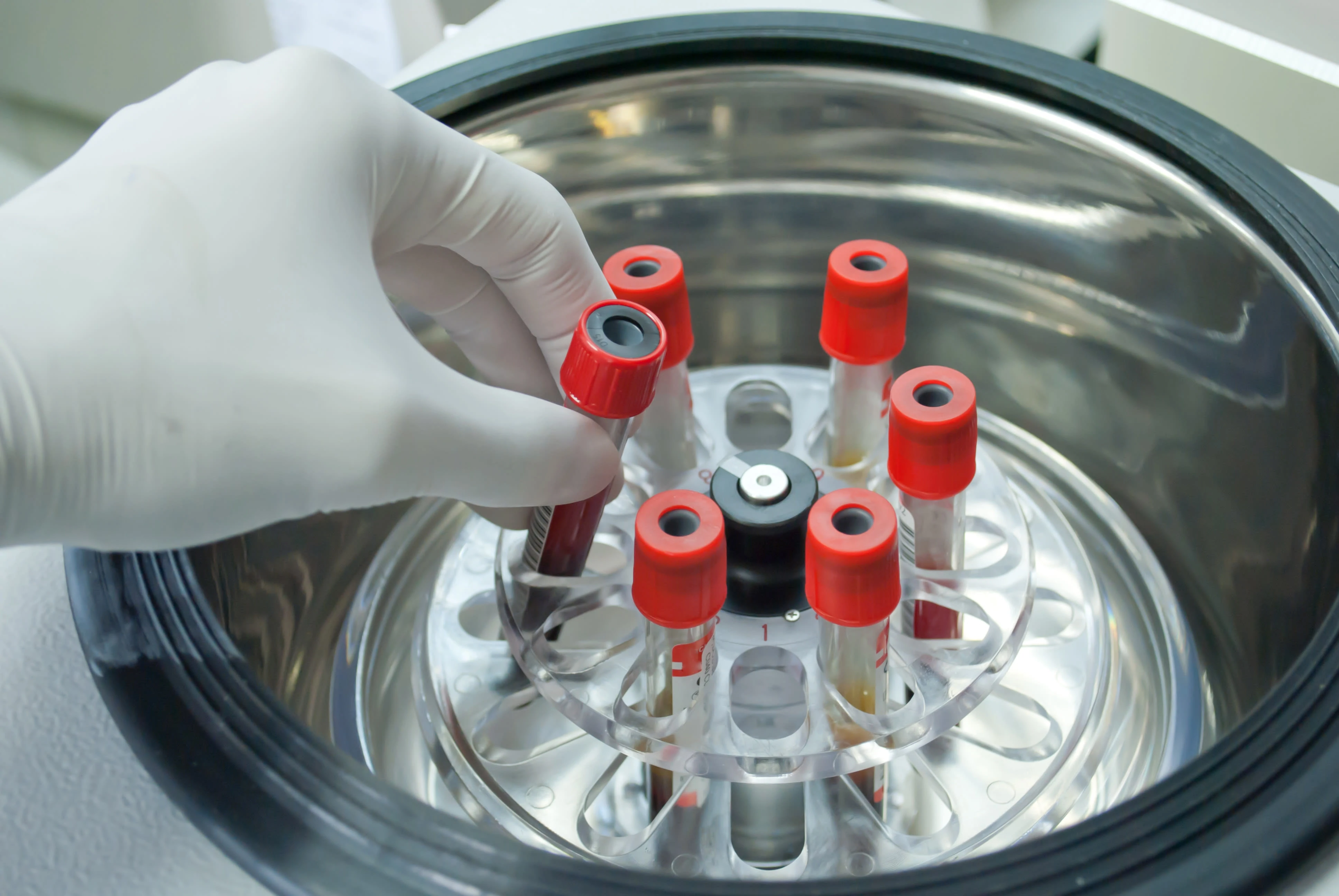

Composants du système de séparation

Les tambours de centrifugeuse et les boîtiers de membrane réalisent une finition précise de la paroi intérieure (Ra ≤ 0,4 μm) par moulage en sol de silice, ce qui réduit considérablement l'adhérence du milieu. Ces composants peuvent supporter une pression de service de 10 MPa et résister à la corrosion par brouillard salin.

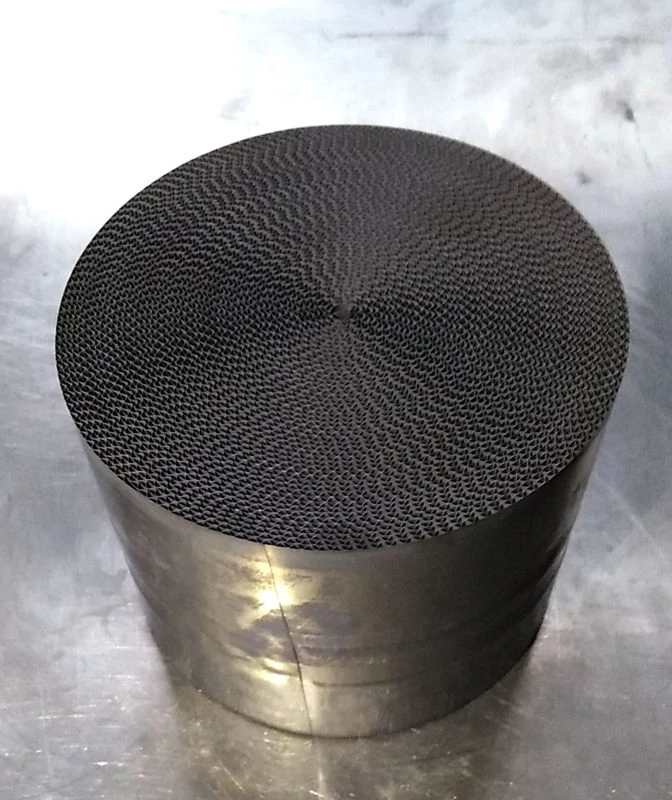

Composants de la réaction catalytique

Les supports catalytiques en nid d'abeille liés à la silice sol ont une surface spécifique élevée de 200-300 m²/g. Le liant à base de sol de silice modifié par de l'aluminium conserve une stabilité structurelle à des températures élevées de 800°C.

Analyse du procédé de coulée sol-gel

L'ensemble du processus comprend quatre étapes techniques clés

Étape d'enrobage

Le modèle est immergé dans un mélange de sol-gel et de poudre de silicate de zirconium pour former un revêtement de base d'environ 0,5 mm d'épaisseur.

Étape de durcissement

Le revêtement est déshydraté et durci dans un environnement à température constante de 25-30°C (le sol-gel à séchage rapide réduit cette durée à 2,5 heures).

Étape de renforcement

Au cours du processus de frittage à 950°C, la structure du réseau silice-oxygène est renforcée, ce qui multiplie par 10 la résistance à la compression de la coquille du moule.

Étape de mise en forme

L'alliage fondu est injecté dans la cavité du moule et, après refroidissement, la coquille du moule en céramique est retirée pour obtenir la pièce moulée de précision.

Tendances du développement technologique

La technologie de coulée de sol en silice évolue vers une plus grande efficacité, un renforcement accru et une plus grande durabilité.

Technologie de séchage rapide : Le sol de silice acide à séchage rapide (par exemple, série Yuda FSK) améliore l'efficacité du séchage de 3 fois

Renforcement des matériaux : Les coquilles contenant 1 à 3 % de nano-Al₂O₃ peuvent résister à des températures allant jusqu'à 1800°C

Recyclage des ressources : Les coquilles usagées peuvent être recyclées pour produire des briques réfractaires

Moulage intelligent : La combinaison de moules imprimés en 3D permet de livrer des roues à aubes complexes en 72 heures.

Conclusion

La technologie de coulée de silice sol, avec son système unique de dispersion de silice à l'échelle nanométrique, répond aux exigences particulières des équipements de l'industrie chimique en termes de résistance à la corrosion, de stabilité à haute température et de précision structurelle. Des roues de pompe aux composants internes des réacteurs, cette technologie améliore constamment la fiabilité et la durée de vie des équipements chimiques. Avec l'intégration de la technologie de séchage rapide et de la fabrication intelligente, la valeur d'application de la coulée de sol siliceux dans le secteur de la fabrication d'équipements chimiques va encore augmenter.