Lorsque nous versons de l'acier inoxydable fondu dans notre moules de moulage à la cire perdue Nous ne nous contentons pas de fabriquer des pièces métalliques. Nous créons des dispositifs qui contrôlent le cœur même des industries. Qu'il s'agisse d'un oléoduc gigantesque ou d'une chaîne de transformation alimentaire de haute précision, choisir la mauvaise vanne peut entraîner des fuites catastrophiques, des défaillances de pression ou des temps d'arrêt coûteux. Nous voyons souvent les responsables des achats se débattre parce qu'ils se concentrent uniquement sur la taille, ignorant les mécanismes essentiels du fonctionnement réel de la vanne.

Les vannes sont principalement classées selon quatre critères principaux : leur fonction, leur mouvement mécanique, la taille de leur orifice et leur matériau. Ce système aide les ingénieurs à choisir le dispositif approprié pour isoler le débit, réguler la pression ou empêcher le refoulement, garantissant ainsi la sécurité et l'efficacité des systèmes de tuyauterie industriels, des oléoducs aux installations de transformation alimentaire.

Pour faire le bon choix pour votre projet, vous devez comprendre la taxonomie de ces composants. Décomposons les catégories exactement comme nous les voyons dans l'atelier de production.

1. Classification par fonction (Que font-ils ?)

Notre équipe d'ingénieurs constate souvent que les clients sont déroutés par la grande diversité d'options disponibles sur le marché. Si vous choisissez une vanne conçue pour l'isolation et que vous essayez de l'utiliser pour l'étranglement, vous détruirez la surface d'étanchéité en quelques semaines. Il est essentiel de commencer par la question la plus fondamentale : quel est le rôle de la vanne dans votre système ?

La classification par fonction répartit les vannes en fonction de leur rôle spécifique au sein d'une canalisation. Les trois catégories principales sont les vannes d'isolement pour arrêter le débit, les vannes de régulation pour réduire le volume ou la pression, et les clapets anti-retour qui empêchent automatiquement tout reflux dangereux afin de protéger les équipements en amont.

Comprendre la fonction est la première étape du processus de sélection. Voici un aperçu plus détaillé des différences entre ces fonctions dans un contexte industriel.

Vannes d'isolation (marche/arrêt)

Ce sont les outils indispensables de l'industrie. Nous concevons des vannes d'isolement qui peuvent être soit complètement ouvertes, soit complètement fermées. Elles ne sont pas destinées à contrôler la vitesse du fluide. Lorsqu'une vanne à guillotine est laissée entrouverte, le fluide à grande vitesse érode le disque métallique, ce qui entraîne des fuites.

-

Types courants : robinets à boisseau sphérique, robinets-vannes.

-

Notre priorité : lorsque nous moulons des corps de vannes à bille, nous veillons à ce que la sphère interne soit parfaitement ronde afin d'assurer une étanchéité parfaite lorsqu'elle est fermée.

Vannes de régulation (étranglement)

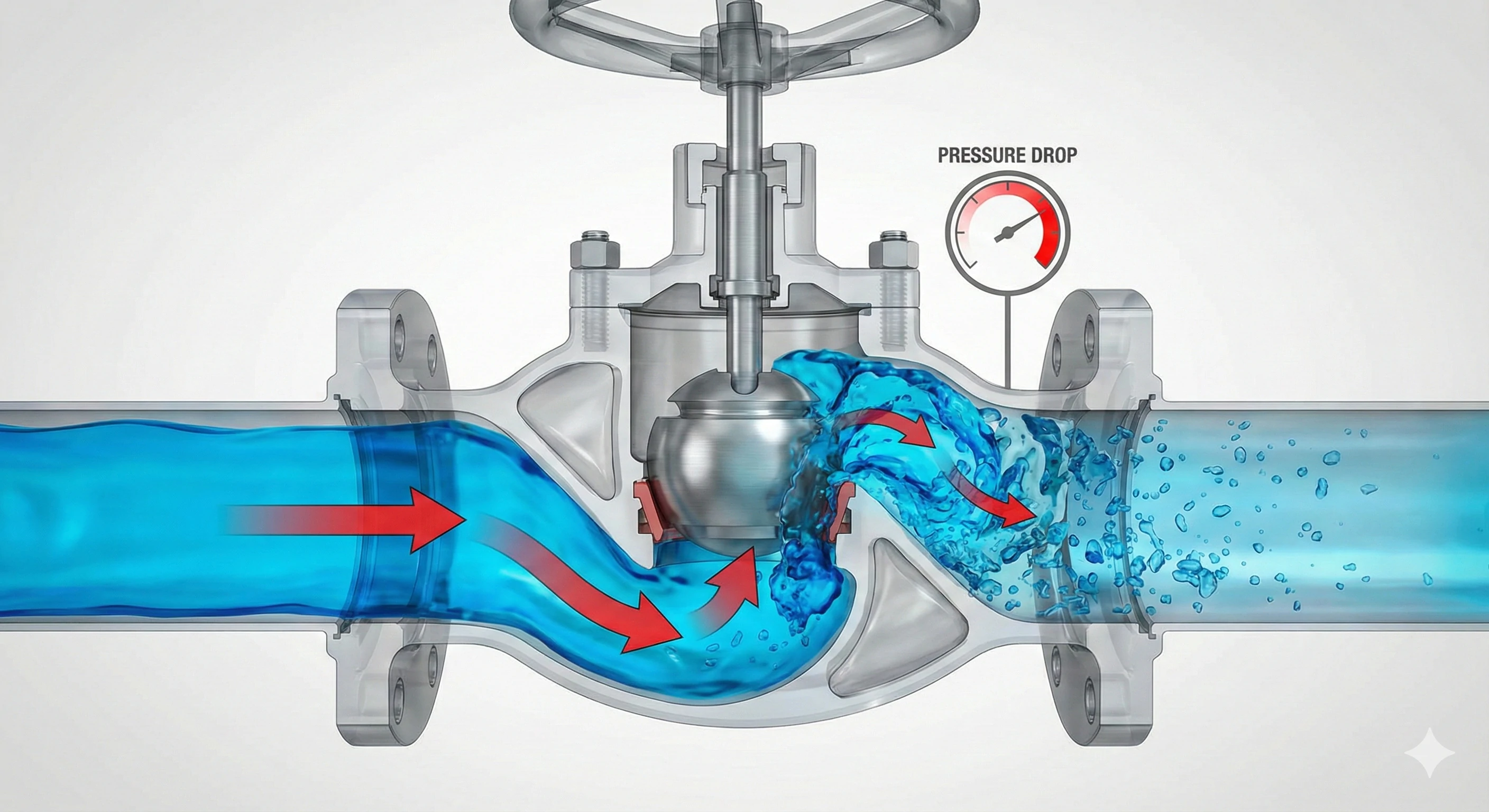

Contrairement aux vannes d'isolement, celles-ci sont conçues pour supporter la contrainte d'un débit partiel. Elles contrôlent le volume ou la pression du liquide ou du gaz. Leur conception interne oblige généralement le flux à changer de direction, ce qui consomme de l'énergie et fait chuter la pression, mais permet un contrôle précis.

-

Types courants : vannes à soupape, vannes à pointeau, vannes papillon.

-

Note technique : Robinets à soupape sont la norme dans l'industrie ici, mais ils créent une forte chute de pression.

Clapets anti-retour (de protection)

Ce sont les « dispositifs de sécurité » du système de tuyauterie. Ils ne nécessitent ni poignée ni actionneur. Ils s'ouvrent et se ferment grâce à la pression du fluide lui-même. En cas de défaillance de la pompe et d'inversion du débit, la gravité ou un ressort claque la vanne pour empêcher le reflux.

-

Types courants : Clapets anti-retour (Contrôle du swing, contrôle de la plaquette).

Comparaison des fonctions des valves

| Catégorie de fonction | Objectif principal | Résistance à l'écoulement | Types de vannes courants |

|---|---|---|---|

| Isolation | Arrêt ou démarrage complet du débit | Faible (lorsqu'il est complètement ouvert) | Bille, vanne à guillotine |

| Régulation | Contrôle du débit ou de la pression | Élevé | Vanne à soupape, vanne à pointeau, vanne papillon |

| Anti-retour | Empêche le reflux | Modéré | Clapet anti-retour à battant, clapet anti-retour à levée |

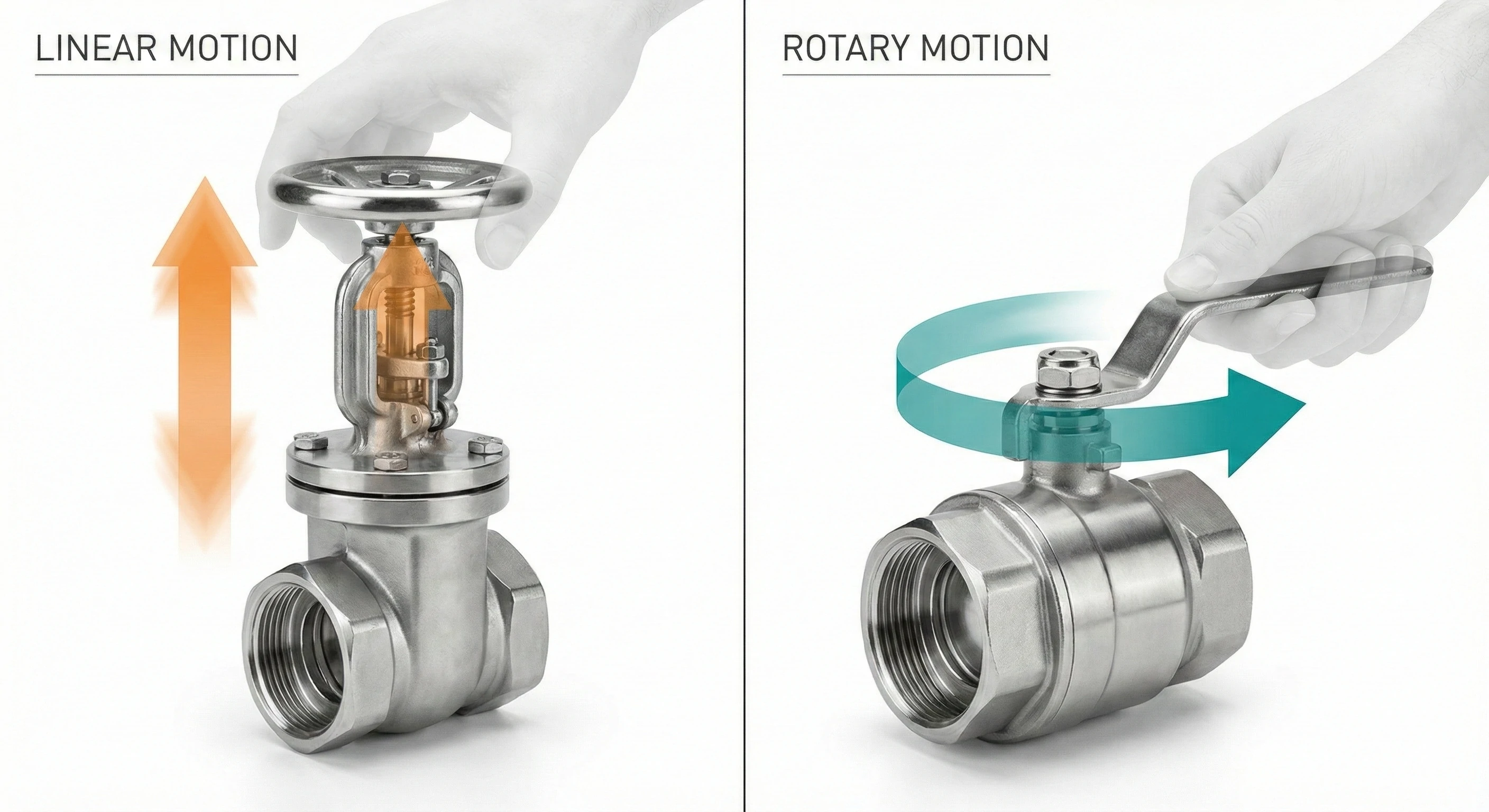

2. Classification selon le mouvement mécanique (Comment se déplacent-ils ?)

Nous concevons nos corps de vanne pour s'adapter à des mouvements internes spécifiques. La friction est l'ennemi de la longévité. Si une vanne nécessite un couple trop important pour tourner, cela frustre l'opérateur et use la tige. La façon dont l'élément de fermeture se déplace à l'intérieur du corps définit sa vitesse de fonctionnement et sa capacité d'étanchéité.

La classification mécanique des mouvements regroupe les vannes en fonction de la manière dont l'élément de fermeture interne se déplace pour bloquer le débit. Les vannes à mouvement linéaire, comme les vannes à guillotine, utilisent une tige coulissante, tandis que les vannes à mouvement rotatif, telles que les vannes à bille et à papillon, utilisent un quart de tour rapide pour une ouverture et une fermeture rapides.

Le type de mouvement détermine l'espace nécessaire à l'installation et la rapidité avec laquelle vous pouvez fermer la conduite en cas d'urgence.

Vannes à mouvement linéaire

Dans ces modèles, la tige pousse l'élément de fermeture (comme un clapet ou un bouchon) en ligne droite, vers le haut et vers le bas.

-

Vannes à guillotine : Imaginez une guillotine. La porte coulisse vers le bas pour couper le flux. Il faut tourner la manivelle plusieurs fois pour la fermer, ce qui empêche coup de bélier (onde de choc provoquée par l'arrêt brusque d'un fluide).

-

Vannes à soupape : Un bouchon est enfoncé dans un siège. Ce système est excellent pour l'étranglement, mais nécessite une force importante pour se fermer contre une pression élevée.

Vannes à mouvement rotatif (quart de tour)

Elles sont rapides. Une rotation de 90 degrés de la poignée permet de passer de la position complètement ouverte à la position complètement fermée.

-

Robinets à boisseau sphérique : Nous usinons un trou dans une sphère. Lorsque le trou est aligné avec le tuyau, le flux s'écoule. Lorsqu'il est tourné à 90 degrés, le côté solide bloque le flux.

-

Efficacité : En raison de leur action rapide, ils sont privilégiés pour les applications d'arrêt d'urgence. Cependant, les fermer trop rapidement sur des conduites de liquide à haute pression peut causer des dommages.

Types de mouvements et entretien

| Type de mouvement | Vitesse de fonctionnement | Points d'usure | Meilleure application |

|---|---|---|---|

| Linéaire | Lent (multitours) | Garniture de tige, anneaux de siège | Contrôle précis ou haute pression |

| Rotatif | Rapide (quart de tour) | Sièges à bille, points de pivotement | Fermeture rapide, automatisation |

3. Classification par conception (les « quatre grands » pour les roulettes ?)

Dans notre fonderie, nous nous concentrons principalement sur les « 4 grands » modèles, car ils couvrent 90 % des besoins industriels. Se procurer des modèles peu courants peut être un véritable cauchemar pour les équipes de maintenance. Nous vous recommandons de vous en tenir à ces modèles standard, sauf si votre application présente des exigences extrêmement spécifiques.

La classification par conception se concentre sur la construction physique du corps de la vanne et du mécanisme interne. Les conceptions industrielles les plus courantes sont les vannes à bille pour leur durabilité, les vannes à guillotine pour un écoulement droit, les vannes à soupape pour un étranglement précis et les clapets anti-retour pour un contrôle automatisé du flux unidirectionnel.

Voyons pourquoi ces modèles spécifiques dominent le marché et comment nous les abordons pendant le processus de fabrication.

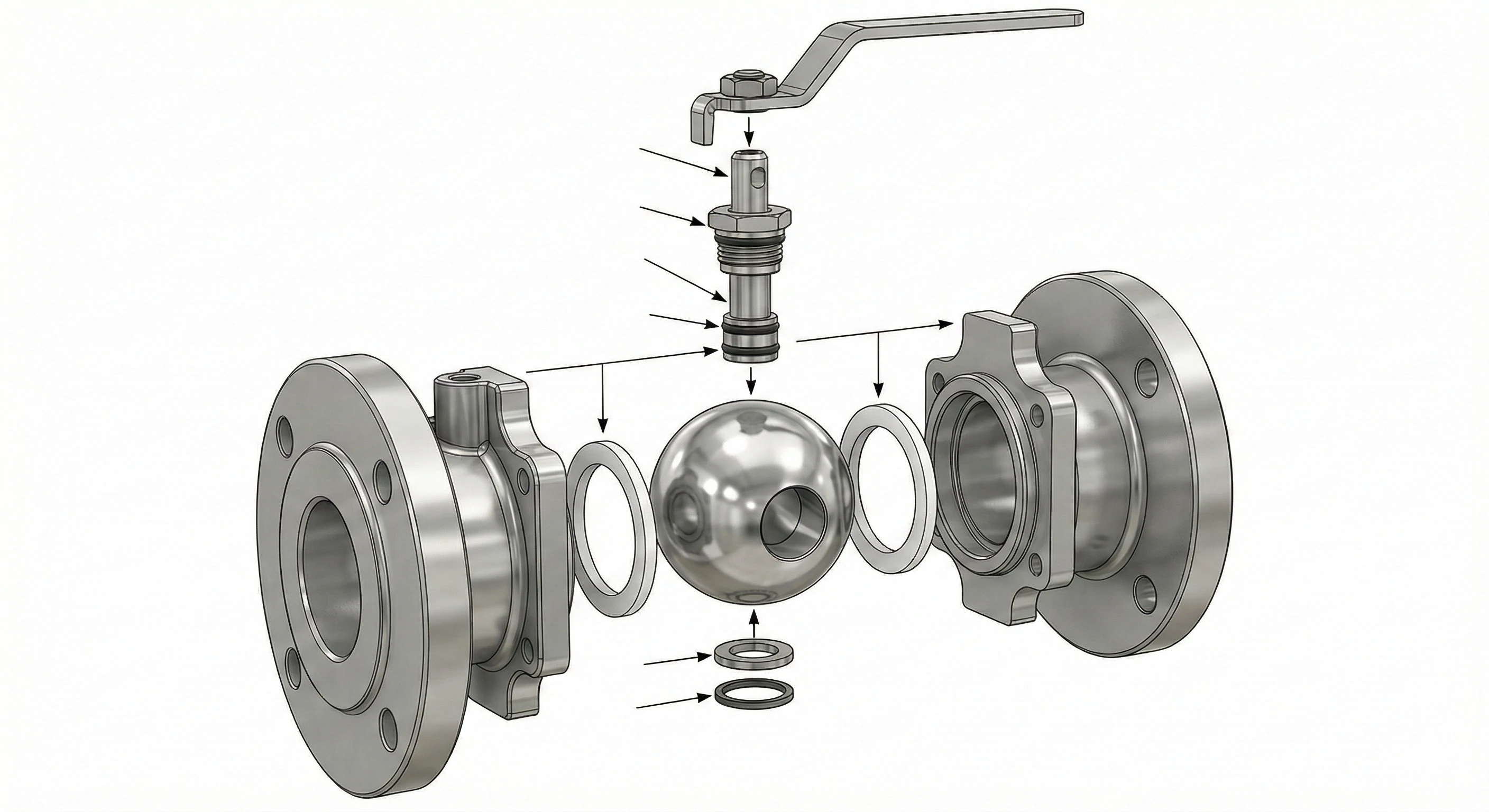

Le robinet à boisseau sphérique : le roi de la durabilité

La vanne à bille est sans doute le modèle le plus polyvalent. Sa force réside dans sa simplicité.

-

Aperçu du casting : Le moulage à la cire perdue est essentiel ici. Nous devons mouler le corps avec une grande précision. tolérances ainsi, la bille « flotte » parfaitement contre les sièges. Si le moulage est rugueux, la soupape fuit.

-

Pourquoi le choisir : il offre une étanchéité parfaite avec un faible couple.

La vanne à guillotine : la solution directe

Conçu pour un écoulement en ligne droite avec une restriction minimale.

-

Mécanisme : il soulève une barrière qui bloque le passage du fluide.

-

Limitations : Il est strictement réservé à l'isolation. Ne l'utilisez jamais pour étrangler. Les vibrations du fluide détruiront la vanne contre le corps.

La vanne à soupape : le régulateur de débit

La forme du corps oblige le flux à suivre un schéma en Z.

-

Pourquoi nous l'avons choisi : Les chambres internes sont complexes. Le moulage nous permet de créer des courbes lisses à l'intérieur du corps de la vanne, réduisant ainsi les turbulences même si la chute de pression est inhérente à la conception.

Le clapet anti-retour : le gardien silencieux

Cette conception est à action automatique.

-

Contrôle du balancement : un disque pivote sur une charnière.

-

Wafer Check : conception compacte qui s'adapte entre les brides.

-

Avantage : Aucune intervention humaine n'est nécessaire. Cela fonctionne uniquement grâce à la physique.

4. Classification par matériau (du point de vue de la fonderie ?)

C'est dans le choix des matériaux que nous constatons les erreurs les plus graves. L'utilisation d'un alliage inadapté entraîne corrosion, contamination et, à terme, défaillance. Lorsque nous recevons une commande, la première chose que nous vérifions est le type de fluide. Le corps d'une vanne est un récipient sous pression ; si le matériau est défaillant, les conséquences peuvent être dangereuses.

Les vannes sont classées par matériau afin de garantir leur compatibilité avec des fluides et des environnements spécifiques. Les options courantes comprennent la fonte pour les systèmes d'eau de base, l'acier au carbone pour la haute pression et l'acier inoxydable, en particulier les nuances CF8 et CF8M, pour une résistance supérieure à la corrosion dans les applications chimiques et agroalimentaires.

Du point de vue de la fonderie, le matériau détermine la méthode de coulée et la durabilité finale du produit.

Fonte

-

Avantages : Bon marché et facile à couler.

-

Inconvénients : Fragile et rouille facilement.

-

Utilisation : conduites générales d'eau, de vapeur et d'égouts où la pureté n'est pas un problème.

Acier au carbone (WCB)

-

Avantages : résiste beaucoup mieux à la haute pression et aux températures élevées que le fer.

-

Inconvénients : Il se corrodera s'il n'est pas peint ou recouvert d'un revêtement.

-

Utilisation : industries pétrolières et gazières.

Acier inoxydable (CF8/304 et CF8M/316)

C'est notre spécialité.

-

La norme : l'acier inoxydable est la référence absolue dans les industries chimiques, alimentaires et maritimes.

-

CF8M (316): Contient molybdène , qui résiste à la corrosion par piqûres causée par les chlorures (eau salée).

-

Avantage du moulage à la cire perdue : Nous utilisons le moulage à la cire perdue pour l'acier inoxydable afin d'obtenir une finition de surface lisse. Les surfaces rugueuses retiennent les bactéries, ce qui est inacceptable dans les usines alimentaires ou pharmaceutiques.

Guide de sélection des matériaux

| Matériau | Code commun | Résistance à la corrosion | Coût | Application typique |

|---|---|---|---|---|

| Fonte | GG25 | Pauvre | Faible | Approvisionnement en eau, CVC |

| Acier au carbone | WCB | Modéré (nécessite une peinture) | Moyen | Pétrole, gaz, vapeur |

| Acier inoxydable | CF8M (316) | Excellent | Élevé | Produits chimiques, alimentation, marine |

5. Classification par raccordement d'extrémité ?

Même la vanne parfaite peut présenter des défaillances si elle fuit au niveau du point de raccordement. Nos clients comptent sur des filetages et des brides précis pour garantir que la vanne s'intègre parfaitement à leur infrastructure existante. Le type de raccordement détermine souvent la pression nominale et la facilité d'entretien.

La classification des raccords d'extrémité définit la manière dont une vanne se fixe aux systèmes de tuyauterie afin d'éviter les fuites. Les méthodes standard comprennent les raccords filetés pour les petites conduites à basse pression, les extrémités à brides pour un démontage facile dans les environnements industriels et les raccords à souder par emboîtement pour une intégrité permanente, haute pression et étanche.

Le choix du raccordement dépend de la fréquence à laquelle vous devez retirer la vanne pour la nettoyer ou si elle doit rester en place en permanence.

Fileté (NPT/BSP)

Il s'agit de la méthode « à visser ».

-

Utilisation : Courante pour les petites vannes (généralement moins de 2 pouces).

-

Avantages : Bon marché et facile à installer.

-

Inconvénients : Peut fuir avec le temps s'il n'est pas correctement scellé.

À bride

La valve est dotée d'un rebord (bride) muni de trous. Vous la fixez à l'aide de boulons à un bride sur le tuyau avec un joint entre les deux.

-

Utilisation : Norme industrielle pour les tuyaux de plus de 2 pouces.

-

Avantages : très facile de retirer la vanne de la conduite pour l'entretien sans avoir à couper le tuyau.

Soudure par emboîtement

Le tuyau est inséré dans un manchon dans la vanne et soudé.

-

Utilisation : Conduites de vapeur haute pression ou de gaz toxiques.

-

Avantages : aucune fuite.

-

Inconvénients : Permanent. Il faut le découper pour le remplacer.

Le rôle du moulage à la cire perdue dans la fabrication des vannes ?

Nous utilisons le procédé à la cire perdue car l'usinage d'un corps de vanne à partir d'un bloc solide est inefficace et coûteux. Il faut une résistance sans faille pour supporter une pression élevée. Lorsque nous produisons des corps de vanne, nous visons une « forme proche de la forme finale », ce qui signifie que la pièce moulée est presque identique au produit final.

Le moulage à la cire perdue joue un rôle crucial dans la fabrication des vannes en permettant de créer des corps complexes, proches de la forme finale, avec des surfaces internes lisses. Ce procédé élimine les joints d'assemblage, réduit les coûts d'usinage et empêche la prolifération bactérienne, ce qui en fait la méthode idéale pour produire des composants de vannes en acier inoxydable haute performance.

Géométries complexes et écoulement

Un corps de vanne n'est pas simplement une boîte. Il comporte des chambres internes complexes qui guident le fluide. Le moulage à la cire perdue nous permet de former ces formes internes en une seule pièce.

-

Conception monolithique : il n'y a pas de soudures à l'intérieur du corps qui pourraient éclater sous la pression.

-

Efficacité du débit : Plus le moulage est lisse, moins le fluide rencontre de frottements. Cela augmente l'efficacité énergétique de l'ensemble du système.

Comprendre le WOG et les essais de pression

Vous verrez peut-être la mention « 1000 WOG » estampillée sur nos valves. Cela signifie Eau, pétrole, gaz. Cela signifie que la vanne est conçue pour supporter une pression de 1000 PSI pour ces fluides à température ambiante.

-

Test : Chaque corps de vanne que nous coulons est soumis à essai hydrostatique . Nous le pressurisons au-delà de sa capacité nominale afin de nous assurer qu'il ne présente aucune fissure microscopique ni porosité dans le métal.

Pourquoi choisir le moulage à la cire perdue ?

-

Précision : nous réalisons des économies sur l'usinage des filetages et des surfaces d'étanchéité, car le moulage est déjà très précis.

-

Hygiène : Dans des secteurs tels que l'industrie agroalimentaire, les « zones de rétention » (endroits rugueux où les bactéries se cachent) constituent un risque majeur. Le moulage à la cire perdue permet d'obtenir une surface suffisamment lisse pour éviter ce problème.

Conclusion

Les vannes sont les héros méconnus des infrastructures industrielles. Que vous les classiez par fonction (isolation ou contrôle), par mouvement (linéaire ou rotatif), par conception ou par matériau, l'objectif reste toujours le même : la sécurité et l'efficacité. Comprendre ces classifications vous aide à éviter des erreurs coûteuses, comme utiliser une vanne à guillotine pour l'étranglement ou une vanne en acier au carbone pour l'eau salée.

En tant que fabricant, nous savons que la qualité d'une vanne commence dès la coulée. Un corps précis et sans défaut est la base d'un système fiable.

Vous êtes une marque de vannes à la recherche d'un partenaire OEM de haute qualité ? Nous fabriquons des corps de vannes et des composants en acier inoxydable à l'aide d'un procédé de moulage de précision. Contactez-nous pour obtenir un devis pour vos pièces de vannes.

Notes de bas de page

1. Procédé de fabrication pour créer des composants métalliques de haute précision.

2. Type de vanne principalement utilisé pour l'isolation du débit marche/arrêt.

3. Vanne conçue pour réguler le débit dans une canalisation.

4. Valve qui permet au fluide de s'écouler dans une seule direction.

5. Surtension provoquée par un arrêt soudain du fluide.

6. Limite admissible de variation des dimensions physiques.

7. Élément ajouté à l'acier pour augmenter sa résistance à la corrosion.

8. Rebord utilisé pour raccorder des tuyaux, des vannes et des équipements.

9. Procédé pour créer des formes métalliques complexes à partir de modèles en cire.