Un robinet en verre peut ressembler à un simple bloc de métal, mais dans notre usine, nous savons qu'il remplit une fonction de sécurité essentielle : il maintient les lourds panneaux de verre en place malgré les vents violents et les chocs. Si la structure interne est fragile, la sécurité de l'ensemble du balcon est compromise. Nous refusons de prendre des raccourcis dans la production, car nous comprenons la responsabilité à laquelle nos clients sont confrontés. Pour garantir l'intégrité structurelle, nous nous appuyons exclusivement sur le Méthode de moulage à la cire perdue .

Le processus de moulage à la buse en verre utilise la méthode de moulage à la cire perdue pour transformer l'acier inoxydable brut en matériel de sécurité durable. Cette procédure complète en 8 étapes comprend la création d'un modèle en cire, la construction d'une coque en céramique, le décapage à la cire et le coulage à haute température, suivis d'un usinage CNC de précision et d'un polissage miroir afin de garantir une intégrité structurelle maximale.

Nous souhaitons vous faire visiter notre usine afin de vous montrer comment l'acier brut est transformé en un robinet poli miroir.

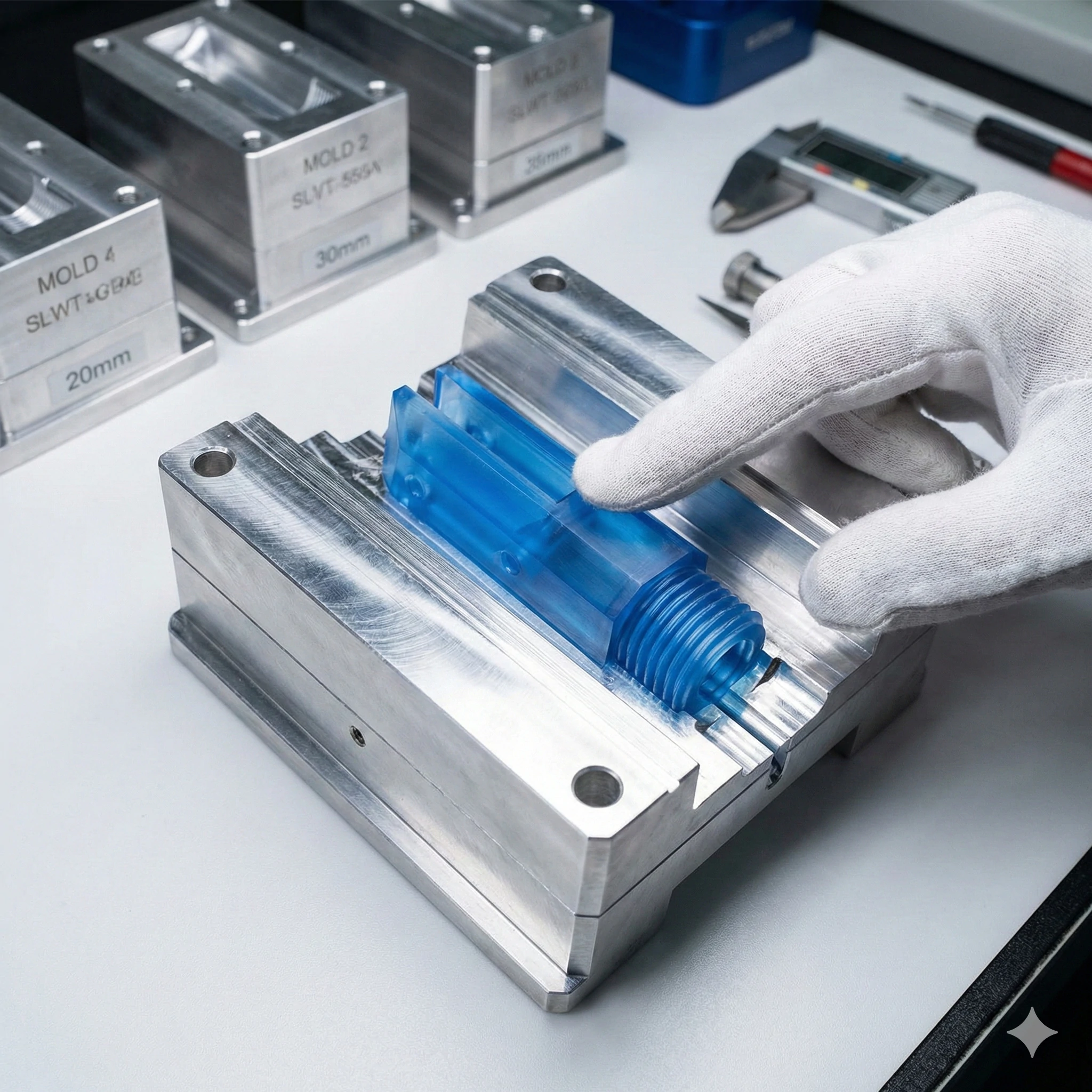

Étape 1 : Injection de cire (création de l'ADN) ?

Lorsque nous lançons une nouvelle production pour un modèle personnalisé, la précision est notre obsession. Nous savons que tout défaut dans le modèle initial sera reproduit dans l'acier final. C'est pourquoi nous commençons par un moule en aluminium de précision . Il nous faut environ 15 à 20 jours pour créer ce moule métallique initial, mais c'est l'investissement le plus crucial pour garantir la précision.

L'injection de cire est l'étape fondamentale au cours de laquelle nous créons une réplique précise du robinet final à l'aide de cire fondue et d'un moule en aluminium. Ces modèles individuels en cire sont ensuite assemblés sur un bâton central en cire pour former un ensemble en forme d'arbre, qui sert d'ADN biologique pour le moulage métallique final.

L'importance de l'arbre à cire

À ce stade, nous créons essentiellement le « négatif » du produit final. De la cire fondue est injectée dans le moule en aluminium afin de créer une réplique parfaite du robinet. Une fois la cire refroidie, nous la retirons et l'inspectons afin de détecter toute déformation.

Nous passons ensuite à la station d'assemblage. Ici, nos techniciens collent soigneusement ces répliques en cire sur un bâton central en cire. Cet assemblage est appelé « arbre en cire » ou grappe. Il ressemble exactement à un arbre, où le tronc est le canal pour le métal fondu et les branches sont les robinets eux-mêmes. Si vous visitiez notre atelier, vous verriez des rangées de ces arbres de cire attendant la phase suivante. Cette méthode nous permet de couler plusieurs becs simultanément tout en garantissant un écoulement uniforme pendant la phase de coulée.

Pourquoi utilisons-nous de la cire ?

Nous utilisons de la cire car elle fond facilement et complètement. Cette propriété est essentielle pour les étapes ultérieures du processus. Si nous utilisions un matériau laissant des résidus, l'acier final présenterait des inclusions ou des points faibles.

| Fonctionnalité | Description | Avantage |

|---|---|---|

| Matériau | Cire de qualité industrielle | Fond proprement sans laisser de résidus de cendres |

| Outillage | Moule en aluminium de précision | Garantit des tolérances serrées (+/- 0,1 mm) |

| Assemblage | Format en grappe d'arbres | Augmente l'efficacité et la cohérence de la production |

Étape 2 : Construction de la coque (le moule en céramique) ?

Une fois l'arbre en cire prêt, nous devons construire un conteneur capable de résister à l'acier en fusion à 1600 °C. D'après notre expérience, précipiter cette étape entraîne des fissures dans les moules et des fuites métalliques dangereuses. C'est pourquoi nous prenons le temps de construire une coque en céramique robuste autour de la cire.

La construction de la coque consiste à tremper l'arbre de cire dans un mélange céramique de sable de zircon et de liant, puis à l'enduire de sable fin. Ce processus de stratification est répété 5 à 7 fois, puis séché dans une pièce à température contrôlée afin de créer une coque dure et résistante à la chaleur.

Renforcer la solidité couche après couche

Ce processus est un véritable test de patience. Nous trempons l'arbre de cire entier dans une bouillie céramique, un mélange de haute qualité. Sable de zircon et un liant. Tant qu'il est encore humide, nous le saupoudrons de sable fin, un procédé appelé « stucage ».

Nous ne faisons pas cela une seule fois. Nous répétons ce processus 5 à 7 fois. Entre chaque trempage, la coque doit sécher complètement. Nous les stockons dans une pièce spéciale à température contrôlée afin de garantir un séchage uniforme. Si la pièce est trop chaude, la coque se fissure ; si elle est trop humide, elle ne durcit pas. Cela crée une coque épaisse et dure comme de la pierre autour de la cire, capable de supporter le poids et la chaleur de l'acier inoxydable fondu.

Le choix des matériaux est important

Nous utilisons du sable de zircon en raison de sa grande stabilité thermique. Les fonderies moins chères peuvent utiliser du sable de silice, qui peut réagir avec l'acier et provoquer des piqûres à la surface. En utilisant du zircon, nous garantissons une surface plus propre pour votre embout, ce qui réduit la quantité de meulage nécessaire par la suite.

Étape 3 : Décapage et frittage (perte de la cire) ?

Nous avons maintenant un arbre en cire emprisonné dans une coque en céramique dure. Pour préparer le « moule » pour le métal, nous devons retirer la cire. Dans notre fonderie, nous utilisons de la vapeur à haute pression pour nous assurer que chaque goutte de cire est retirée sans endommager la structure délicate en céramique.

Le déparaffinage et le frittage consistent à retirer le modèle en cire à l'aide d'un autoclave à vapeur haute pression, laissant ainsi une cavité creuse. La coque en céramique restante est ensuite cuite dans un four à environ 1 000 °C afin de la durcir et de lui conférer une résistance similaire à celle du verre, la préparant ainsi à recevoir le métal en fusion.

L'explication de la « cire perdue »

C'est de là que vient le terme « cire perdue ». Nous plaçons la coquille dans un autoclave à vapeur . La chaleur fait fondre la cire, qui s'écoule par le fond, laissant une cavité parfaitement creuse ayant exactement la forme du robinet.

Frittage : le durcissement critique

Une fois la cire éliminée, la coque est fragile. Pour la renforcer, nous cuisons la coque céramique creuse dans un four à environ 1 000 °C. Ce processus de cuisson, appelé frittage, fusionne les particules céramiques entre elles. Il transforme la coque en un récipient aussi résistant que du verre.

Si nous sautions cette étape, la coque exploserait au contact de l'acier en fusion. Le frittage permet également de préchauffer le moule, ce qui empêche l'acier de refroidir trop rapidement lorsque nous le coulons. Cela garantit que le métal s'écoule dans chaque petit détail de la conception du robinet avant de se solidifier.

Étape 4 : Verser (la transformation) ?

C'est la partie la plus spectaculaire de notre travail sur le plan visuel, mais aussi la plus exigeante sur le plan technique. Nous avons affaire à des températures capables de faire fondre presque tout. Nos métallurgistes sont en état d'alerte maximale ici, car c'est là que la composition chimique de votre Duplex 2205 ou SS316 est finalisé.

Le coulage consiste à faire fondre des lingots d'acier inoxydable dans un four à induction à 1600 °C, puis à transférer le métal en fusion dans des coques céramiques chaudes. Avant le coulage, une analyse spectrométrique est effectuée afin de vérifier que la composition chimique du nickel, du chrome et du molybdène est conforme aux normes industrielles.

Le spectromètre : votre garantie contre la rouille

De nombreux acheteurs B2B s'inquiètent de la présence d'acier 316 « contrefait ». Nous éliminons ce risque avant même que le métal ne soit coulé. Avant de renverser le creuset, nous prélevons un petit échantillon du liquide en fusion et le soumettons à Analyse spectrométrique .

Nous vérifions le contenu de :

-

Nickel : pour la résistance à la corrosion.

-

Chrome : pour la dureté et la résistance à l'oxydation.

-

Molybdène : essentiel pour la résistance à la corrosion par piqûres dans les zones côtières.

Ce n'est que lorsque les chiffres correspondent à la norme que nous donnons le feu vert pour le coulage.

Contrôle du débit

Nous versons l'acier fondu (à environ 1600 °C) directement dans les coquilles céramiques chaudes. Nous contrôlons la vitesse de coulée avec précision. Si nous versons trop rapidement, nous emprisonnons de l'air (turbulence). Si nous versons trop lentement, le métal refroidit avant de remplir le moule (fissures de refroidissement). Pour éviter la porosité, nous concevons également les moules avec des « masselottes » adéquates qui permettent aux gaz emprisonnés de s'échapper.

| Paramètre | Valeur | Raison |

|---|---|---|

| Température de coulée | ~1600 °C | Assure la fluidité nécessaire pour remplir des formes complexes |

| Température du moule | ~1000 °C | Empêche les chocs thermiques et le refroidissement prématuré |

| Outil de contrôle qualité | Spectromètre | Vérifie la composition chimique (pas d'acier contrefait) |

Étape 5 : Élimination et nettoyage (révélation du métal) ?

Une fois le coulage terminé, le calme revient dans cette zone spécifique de l'usine pendant que le métal refroidit. Mais le travail n'est pas terminé. Nous avons désormais un arbre métallique solide recouvert d'une coque en céramique dure comme de la pierre. Retirer cette coque nécessite une force brute et une précision mécanique.

Le décapage et le nettoyage consistent à briser la coque en céramique à l'aide de marteaux vibrants une fois que le métal s'est solidifié. Les différents robinets sont ensuite découpés à partir de la tige centrale et grenaillés avec des billes d'acier afin d'éliminer tout résidu restant.

Retrait de la coque

Nous attendons que le métal se solidifie complètement. Ensuite, nous utilisons des marteaux vibrants pour briser la coque en céramique. La céramique tombe, révélant l'arbre en acier inoxydable brut qui se trouve en dessous.

Découpe et sablage

Ensuite, nous devons séparer les bourgeons de l'arbre. Nous utilisons des scies à coupe rapide pour découper les bourgeons individuels de la tige centrale. À ce stade, les bourgeons ont un aspect rugueux et une peau sombre et oxydée.

Pour les nettoyer, nous les plaçons dans un grenailleuse . Il élimine tous les résidus de céramique restants et laisse la surface avec une finition uniforme, gris mat. Cette « toile vierge » nous permet de voir clairement pour la première fois la qualité du moulage.

Étape 6 : Usinage CNC (travail de précision) ?

Un moulage fournit la forme générale, mais il ne peut pas offrir les tolérances serrées nécessaires à l'installation du verre. Nous transférons les moulages bruts à notre département CNC, où la précision contrôlée par ordinateur prend le relais. C'est là que le « matériel » devient « ingénierie ».

L'usinage CNC est nécessaire pour garantir l'ajustement et le fonctionnement parfaits de l'embout grâce à un perçage, un fraisage et un taraudage de haute précision. Cette étape garantit que les trous de la plaque de base s'alignent parfaitement et que le canal maintient le verre à la verticale.

Pourquoi l'usinage est incontournable

Il n'est pas possible de couler un trou fileté avec une grande précision. Il doit être usiné. À ce stade, nous effectuons plusieurs tâches critiques :

-

Perçage et fraisage : nous usinons les trous dans la plaque de base afin que vos boulons d'installation soient parfaitement alignés.

-

Taraudage : nous découpons les filets pour les vis sans tête (plaques de pression) qui maintiendront le verre en place.

-

Alignement vertical : Nous veillons à ce que le profilé en U soit parfaitement vertical par rapport à la base. Si celui-ci présente un écart, même minime, le panneau de verre sera incliné, ce qui compromettra l'installation.

Moulage à la cire perdue vs moulage au sable

On nous demande souvent pourquoi nous n'utilisons pas le moulage au sable. La réponse réside dans la finition et la tolérance.

| Caractéristique | Moulage à la cire perdue (moulage de précision) | Moulage au sable |

|---|---|---|

| Tolérance | Très serrée (usinage réduit nécessaire) | Lâche (nécessite un usinage important) |

| Finition de surface | Lisse, adaptée au polissage | Rugueuse, texture piquée |

| Application | Quincaillerie architecturale, aérospatiale | Couvercles de regards, blocs moteurs |

Étape 7 : Finition de surface (la touche esthétique) ?

Après l'usinage, le tenon fonctionne parfaitement, mais il ressemble toujours à du métal industriel brut. Pour la quincaillerie architecturale, l'esthétique est aussi importante que la résistance. Notre équipe de finition utilise une combinaison de bandes automatisées et de polissage manuel spécialisé pour obtenir l'aspect souhaité.

La finition de surface consiste à poncer les marques d'injection et à polir le raccord pour obtenir un fini satiné ou miroir. Le polissage miroir est particulièrement important pour la résistance à la corrosion, car il lisse la surface, ne laissant aucune crevasse où le sel ou la saleté pourraient s'accumuler.

L'art du polissage

Tout d'abord, nous ponçons la marque « Gate » (porte), l'endroit où le robinet était fixé à l'arbre. Ensuite, nous passons au polissage :

-

Finition satinée : nous utilisons des bandes abrasives pour créer une texture brossée uniforme.

-

Polissage miroir : C'est un travail fastidieux. Nous polissons l'acier à l'aide de roues en tissu et de composés jusqu'à ce qu'il brille comme un miroir.

Pourquoi le polissage miroir est préférable pour les zones côtières

Le polissage miroir n'est pas seulement une question d'esthétique. Il s'agit d'une nécessité chimique pour les projets côtiers. Une surface rugueuse retient le sel et l'humidité, ce qui entraîne taches de thé . Une finition miroir est si lisse que le brouillard salin s'écoule simplement.

Pour les clients qui souhaitent un look moderne, nous pouvons également appliquer Revêtement PVD (Dépôt physique en phase vapeur) pour créer des finitions noir mat ou doré. Ce processus s'effectue dans une chambre à vide et lie la couleur au métal au niveau moléculaire.

Étape 8 : Contrôle qualité final (CQ) ?

Avant d'emballer votre commande, chaque robinet est soumis à un contrôle final. Nous ne nous contentons pas d'un échantillonnage aléatoire pour le contrôle final, nous inspectons chaque pièce. Nous recherchons à la fois les défauts esthétiques et les problèmes fonctionnels qui pourraient ralentir votre équipe d'installation sur site.

Le contrôle qualité final comprend une inspection rigoureuse en trois étapes : vérification des dimensions à l'aide de compas et de jauges, vérification du fonctionnement par l'installation de plaques de pression et inspection visuelle à la recherche de piqûres ou de rayures. Cela garantit que chaque unité expédiée répond à nos normes de qualité strictes.

Les trois piliers de notre contrôle qualité

-

Contrôle des dimensions : nous utilisons des pieds à coulisse numériques et des jauges Go/No-Go pour nous assurer que les trous de la plaque de base et la largeur du canal en verre sont dans les limites de tolérance.

-

Vérification du fonctionnement : Nous installons la plaque de pression et les vis sans tête. Nous nous assurons que les filetages tournent sans à-coups et ne se bloquent pas.

-

Contrôle visuel : nous inspectons sous un éclairage intense afin de détecter tout défaut de moulage, tel que des piqûres, des rayures ou un polissage irrégulier.

Seuls les robinets qui passent les trois contrôles sont emballés dans de la mousse protectrice et mis en boîte pour l'exportation.

Conclusion

Les embouts de haute qualité ne sont pas simplement « coulés » ; ils sont conçus selon un processus rigoureux en 8 étapes. De l'ADN initial de la cire au polissage miroir final, chaque étape a un impact sur la sécurité et la longévité de la balustrade en verre.

Ne prenez pas de risques en matière de sécurité structurelle. Faites appel à un fabricant qui contrôle chaque étape du processus. Contactez-nous pour obtenir un devis pour votre prochaine commande de pièces moulées OEM.

Notes de bas de page

1. Aperçu du processus de fabrication par moulage à la cire perdue.

2. Avantages de l'utilisation de l'aluminium pour les moules d'outillage rapide.

3. Propriétés du sable de zircon dans le moulage à coque céramique.

4. Comment fonctionnent les autoclaves dans le décapage industriel.

5. Composition chimique et propriétés de l'acier Duplex 2205.

6. Explication de la spectroscopie d'émission optique pour l'analyse des métaux.

7. Techniques de préparation de surface utilisant le sablage abrasif.

8. Définition mécanique du fraisage pour l'affleurement des fixations.

9. Causes et prévention de la corrosion de l'acier inoxydable dans les zones côtières.