لماذا يعتبر ”الطلاء الواقي“ ضروريًا للمسبوكات؟

تعتبر المصبوبات المكونات الأساسية للتصنيع الصناعي، وغالبًا ما تواجه التحديات مثل التآكل والتلف والأكسدة بسبب درجات الحرارة المرتفعة وغيرها. الطلاء بالمسحوق يشبه ارتداء ”درع غير مرئي“ للمصبوبات - من خلال مبدأ الامتصاص الكهروستاتيكي للمسحوق الذي يغطي السطح بشكل موحد، وبعد المعالجة بدرجة حرارة عالية لتشكيل طبقة واقية كثيفة، يتمتع بثلاث وظائف وهي مقاومة التآكل ومقاومة التلف والجمال.

حالة مماثلة: مثل فيلم الهاتف الخلوي، يحمي طلاء المسحوق الصب بدقة على مستوى الميكرون، بحيث يزيد متوسط العمر المتوقع في ظروف العمل القاسية بمقدار 3-5 مرات.

تقنية الطلاء بالمسحوق: المبادئ والمزايا

1. الطلاء بالمسحوق مقابل الطلاء بالرش التقليدي

حماية البيئة: لا يوجد تبخر للمذيبات، وانبعاثات المركبات العضوية المتطايرة قريبة من الصفر، بما يتماشى مع اتجاه التصنيع الصديق للبيئة.

الكفاءة: معدل استرداد المسحوق يصل إلى 95٪، وخفض التكلفة بنسبة 30٪.

الأداء: سماكة طلاء موحدة (50-100 ميكرومتر)، زيادة قوة الصدم بأكثر من 40٪.

2.تصنيف العمليات الأساسية

الرش البارد: يعمل في درجة حرارة الغرفة، ويعتمد على الامتصاص الفيزيائي، ومناسب للأجزاء الدقيقة الصغيرة.

الرش الحراري: مسحوق منصهر بدرجة حرارة عالية، ترابط أقوى، مناسب للأجزاء الثقيلة.

عملية طلاء المسحوق تكشف عن العملية بأكملها

1. المعالجة المسبقة: ”التنظيف العميق“ للمسبوكات

الخطوات: إزالة الشحوم (مسدس مائي عالي الضغط + الموجات فوق الصوتية) → التخليل (لإزالة طبقة الأكسيد) → الفوسفات (لتعزيز الالتصاق).

مشكلة الصناعة: إذا لم تكن المعالجة المسبقة شاملة (مثل المعالجة بالسحب فقط)، فإن الالتصاق ينخفض بأكثر من 50٪، مما يؤدي بسهولة إلى تقشر الطلاء.

2. الرش الكهروستاتيكي: مزيج من التكنولوجيا والفن

المعدات: مسدس رش كهروستاتيكي (جهد 60-90 كيلو فولت) مزود بنظام تحكم أوتوماتيكي لضمان امتصاص مسحوق موحد.

تصميم مبتكر: بالنسبة للمسبوكات العريضة متعددة القطع، يتم استخدام تصميم مسدس الرش ثنائي الاتجاه العلوي والسفلي للتغلب على مشكلة طلاء المسحوق في المساحات الضيقة.

3. المعالجة بالحرارة العالية: ”الخطوة النهائية“ في عملية الطلاء.

المعلمة: اخبز في درجة حرارة 160-210 درجة مئوية لمدة 20-30 دقيقة لتشكيل بنية بوليمر متشابكة.

حالة الفشل: بسبب انحراف درجة حرارة المعالجة بمقدار 10 درجات مئوية، مما أدى إلى انخفاض مفاجئ في مقاومة الطلاء لرذاذ الملح، وتكلف إعادة العمل أكثر من 200000 يوان.

نحن نتبع عملية صارمة لمراقبة الجودة

التحقق من خصائص المادة اللاصقة

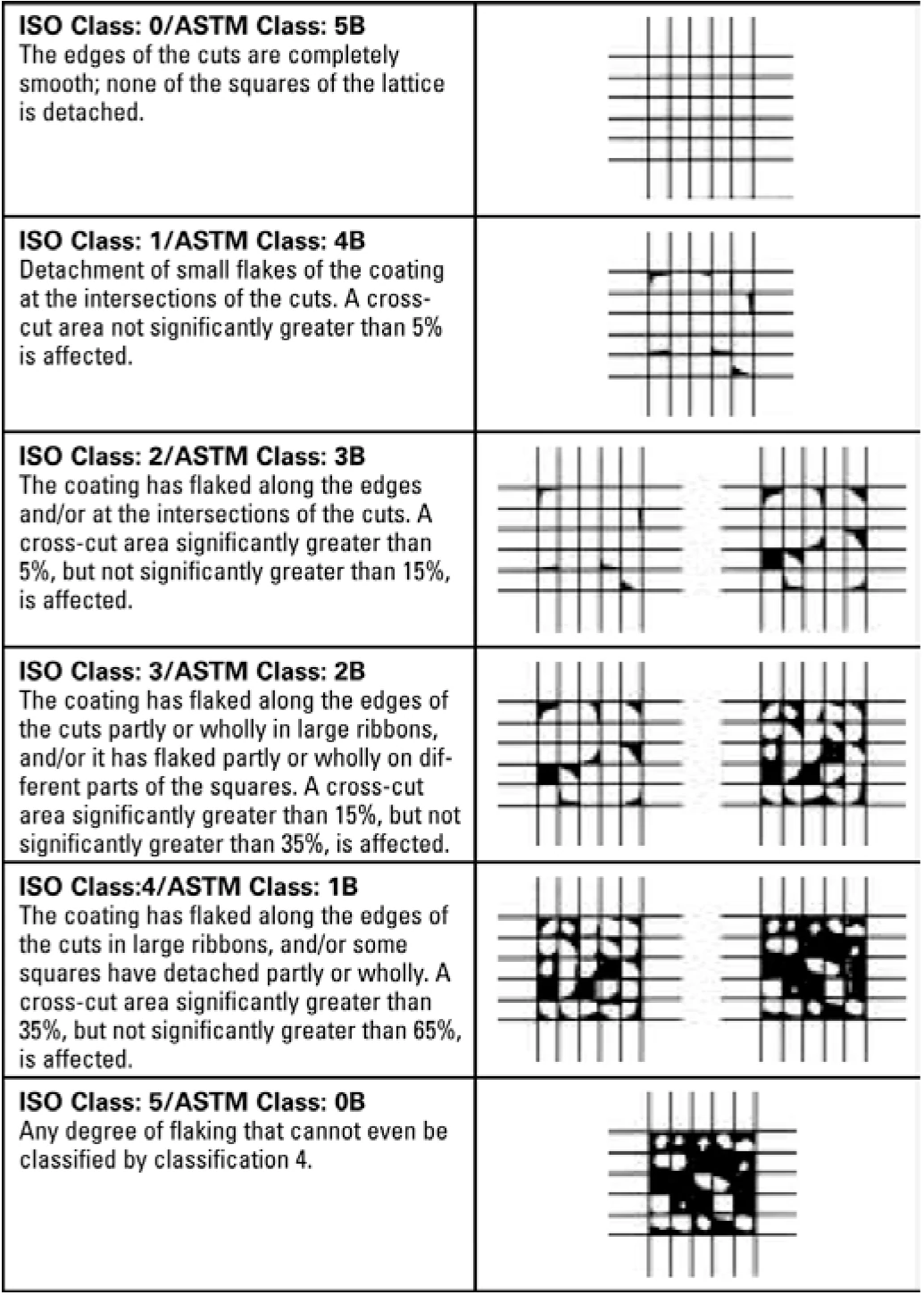

اختبار القطع العرضي (وفقًا لمعيار ASTM D3359)

تقنية قطع الشبكة: يتم استخدام أداة دقيقة لقطع شبكة متعامدة مقاس 1 مم × 1 مم (0.04 بوصة) على السطح المطلي لمحاكاة توزيعات الضغط السطحي في الاستخدام اليومي.

التحقق من قوة التقشير: يتم تقشير شرائط الاختبار القياسية 3M™ (تصنيف ASTM) بسرعة بزاوية 90 درجة ويتم حساب المساحة المقشرة بواسطة المجهر.

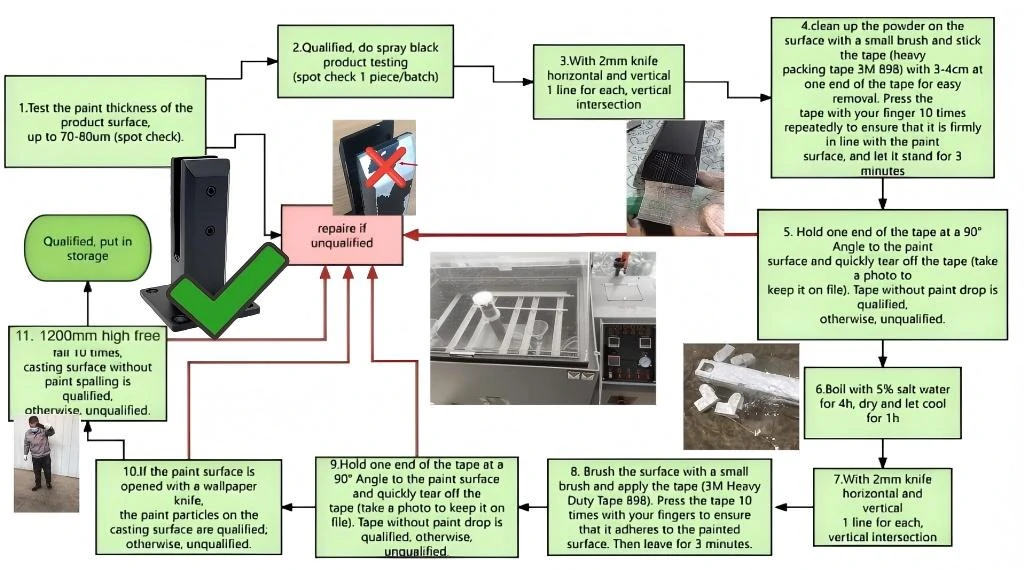

عملية فحص الجودة لمنتجات الرش الأسود لشركة Aleader Machinery Manufacturing Co.

من أجل ضمان استقرار وموثوقية جودة طلاء المنتج بالرش الأسود، تغطي العملية عمليات الإنتاج وفحص الجودة وتقسيم المسؤوليات عن العملية برمتها، بهدف تحقيق التشغيل المعياري لضمان جودة المنتج. فيما يلي وصف تفصيلي لعملية فحص الجودة المحددة:

طرق ومعايير الاختبار

يتضمن فحص الجودة عنصرين أساسيين للاختبار، وكلاهما معايير كمية لضمان موضوعية النتائج:

اختبار التصاق الشبكة التسعة

التعريف: في منطقة محددة بـ 9 شبكات على سطح الطلاء، يتم اختبار قوة التصاق طبقة الطلاء والركيزة من خلال طريقة القطع الشبكي.

الأدوات: أداة قطع شبكية متخصصة، شريط تغليف شديد التحمل 3M 898.

معيار الحكم: بعد نزع الشريط اللاصق، يجب أن تكون مساحة الطلاء أقل من 5٪ من المساحة المؤهلة.

اختبار الصدم بالسقوط الحر من ارتفاع 1200 مم

التعريف: محاكاة السقوط الطبيعي للمنتج من ارتفاع 1.2 متر لتقييم مقاومة الطلاء للصدمات والاستقرار الهيكلي العام.

معيار الحكم: عدم وجود تشققات أو تقشر أو تشوهات واضحة على سطح الطلاء.

إجراءات تشغيل مراقبة الجودة

الخطوة 1: المعالجة المسبقة للسطح

بعد أن ينتهي قسم الإنتاج من عملية الرش باللون الأسود، من الضروري استخدام فرشاة ناعمة لإزالة الغبار المتبقي على سطح المنتج لضمان نظافة منطقة الفحص وخلوها من الشوائب.

الخطوة 2: لصق الشريط واختبار الالتصاق

1. خذ شريط التغليف 3M 898 Heavy Duty Packaging Tape، واترك 3-4 سم في أحد طرفيه كمقبض للتمزيق، ثم ضع الشريط بشكل مسطح على سطح الطلاء. 2.

2.اضغط برفق بأصابعك على طول سطح الشريط واضغط عليه 10 مرات متتالية للتأكد من أن الشريط ملامس تمامًا لسطح الطلاء.

3. بعد 3 دقائق، قم بإزالة الشريط بسرعة متساوية بزاوية 60 درجة ولاحظ كيف يتساقط الطلاء.

الخطوة 3: اختبار مقاومة الصدمات

ضع المنتج على منصة ثابتة بارتفاع 1.2 متر وقم بإسقاطه بحرية على سطح صلب (مثل الخرسانة أو الصفيحة الفولاذية) لفحص سطح الطلاء والأضرار الهيكلية بصريًا.

الخطوة 4: التسجيل والتغذية الراجعة

سيقوم قسم مراقبة الجودة بتسجيل بيانات الاختبار في نظام إدارة الجودة:

المنتجات المؤهلة: ضع علامة على رقم الاختبار وانقلها إلى العملية التالية.

المنتجات غير المطابقة للمواصفات: عزلها ووضع علامات عليها وإبلاغ قسم الإنتاج لإعادة تصنيعها، ويقوم قسم الهندسة بتحليل السبب وتحسين العملية بشكل متزامن.

مراقبة الجودة تبني الثقة، والابتكار يقود إلى المستقبل

كل عملية صب للطلاء بالمسحوق يجب أن تجتاز أكثر من 20 مؤشرًا صارمًا للرقابة. نحن نعد بحماية أساس الصناعة بقوة العلم والتكنولوجيا، حتى تتمكن كل عملية صب من الصمود أمام اختبار الزمن.