صب السيليكا سول هو عملية صب دقيقة تعتمد على تشتت جزيئات السيليكا بحجم النانو. ويتمثل مبدأها الأساسي في استخدام جزيئات السيليكا التي يتراوح حجمها بين 5 و100 نانومتر لتشكيل نظام تشتت مستقر في الماء. ويُعد هذا السائل الذي يبدو أبيض حليبي اللون المادة الرابطة الرئيسية لقوالب الصب.

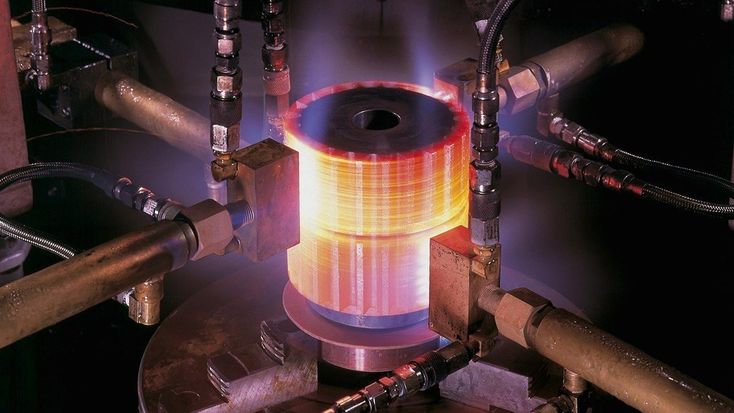

أثناء عملية الصب، تخترق السيليكا سول المسام الدقيقة للمواد المقاومة للحرارة. بعد التجفيف، تشكل جزيئات السيليكا بنية شبكية ثلاثية الأبعاد، تربط بقوة المواد المقاومة للحرارة مثل رمل الزركون أو مسحوق الكوراندوم. تتيح آلية الربط النانوية هذه للقالب تكرار الهياكل المعقدة بدقة مع تحمل تأثير المعدن المنصهر عند درجة حرارة 1600 درجة مئوية.

الصب الرئيسي في المعدات الكيميائية

مكونات نقل السوائل

تواجه دفاعات المضخات الكيميائية مشاكل تآكل شديدة عند نقل أحماض الكبريتيك التي تحتوي على مواد صلبة. يتيح صب السيليكا سول لدفاعات الفولاذ المقاوم للصدأ 316L دقة قناة التدفق بمقدار ±0.2 مم، مما يطيل العمر التشغيلي بأكثر من ثلاثة أضعاف مقارنة بالعمليات التقليدية. ومن الأمثلة النموذجية على ذلك مكونات المضخات المقاومة للأحماض التي طورتها شركة Jiangsu Shengpu Machinery.

مكونات نظام التفاعل

تتيح شفرات المحرك المفاعل المصنوعة عن طريق صب السيليكا سول إنشاء هياكل مجوفة بسمك جدار أقل من 3 مم، مما يقلل الوزن بنسبة 30٪ تقريبًا. مكونات المحرك المصنوعة من مادة Hastelloy C276 تقاوم التآكل بشكل فعال في البيئات شديدة التأكسد.

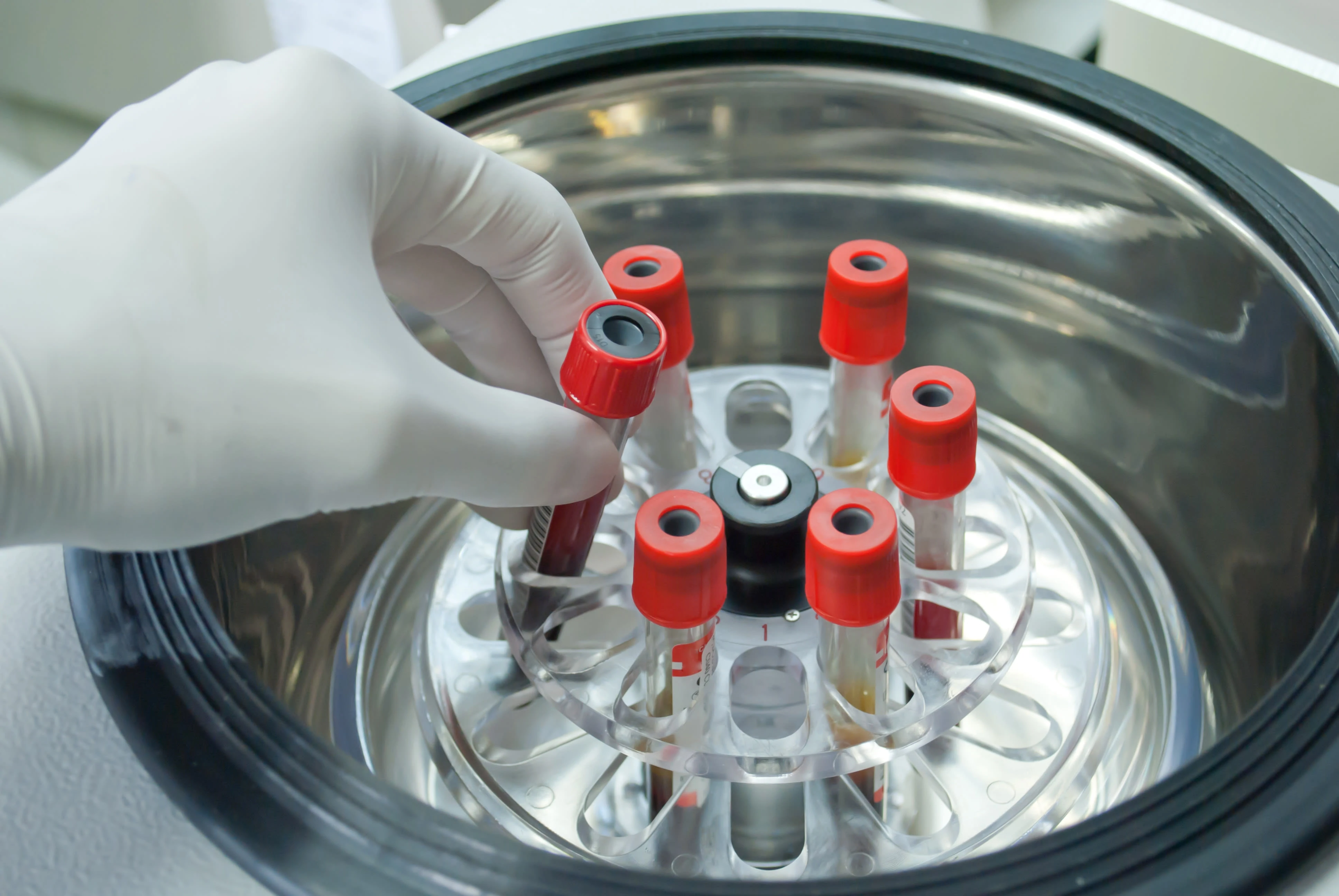

مكونات نظام الفصل

تحقق أسطوانات الطرد المركزي وأغلفة الأغشية تشطيبًا دقيقًا للجدار الداخلي (Ra ≤ 0.4 ميكرومتر) من خلال صب السيليكا سول، مما يقلل بشكل كبير من التصاق الوسط. يمكن لهذه المكونات أن تتحمل ضغط عمل يبلغ 10 ميجا باسكال وتقاوم التآكل الناتج عن رش الملح.

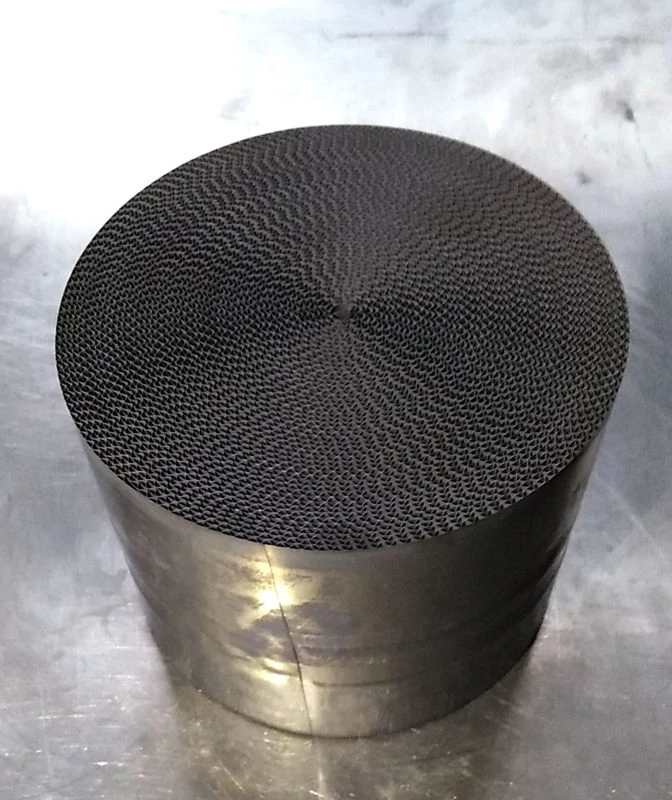

مكونات التفاعل التحفيزي

تتميز حوامل المحفزات النحاسية المربعة الشكل المرتبطة بالسيليكا سول بمساحة سطح محددة عالية تبلغ 200-300 م²/جم. يحافظ رابط السيليكا سول المعدل بالألومنيوم على الاستقرار الهيكلي عند درجات حرارة عالية تصل إلى 800 درجة مئوية.

تحليل عملية الصب بالسول-جيل

تتألف العملية برمتها من أربع مراحل تقنية رئيسية

مرحلة الطلاء

يتم غمر النموذج في خليط من سول-جيل وملاط مسحوق سيليكات الزركونيوم لتشكيل طبقة طلاء أساسية بسمك 0.5 مم تقريبًا.

مرحلة المعالجة

يتم تجفيف الطلاء ومعالجته في بيئة ذات درجة حرارة ثابتة تتراوح بين 25 و30 درجة مئوية (يقلل سول-جيل سريع الجفاف هذه المدة إلى 2.5 ساعة).

مرحلة التعزيز

أثناء عملية التلبيد عند 950 درجة مئوية، يتم تعزيز بنية شبكة السيليكا والأكسجين، مما يزيد من قوة ضغط قشرة القالب بمقدار 10 أضعاف.

مرحلة التشكيل

يتم حقن السبيكة المنصهرة في تجويف القالب، وبعد التبريد، تتم إزالة قشرة القالب الخزفي للحصول على الصب الدقيق.

اتجاهات التطور التكنولوجي

تتطور تقنية صب السيليكا سول نحو كفاءة أعلى وتعزيز متين واستدامة.

تقنية التجفيف السريع: يحسن محلول السيليكا الحمضي سريع التجفيف (مثل سلسلة Yuda FSK) كفاءة التجفيف بمقدار 3 أضعاف

تقوية المواد: يمكن للأغلفة التي تحتوي على 1-3٪ من النانو-Al₂O₃ أن تتحمل درجات حرارة تصل إلى 1800 درجة مئوية

إعادة تدوير الموارد: يمكن إعادة تدوير القشور المهملة لإنتاج مواد طوب حراري

القولبة الذكية: يتيح الجمع بين القوالب المطبوعة ثلاثية الأبعاد توصيل دفاعات معقدة في غضون 72 ساعة

الخلاصة

تتناول تقنية صب السيليكا سول، بنظامها الفريد لتشتت السيليكا على نطاق النانو، المتطلبات الخاصة لمعدات الصناعة الكيميائية من حيث مقاومة التآكل، والاستقرار في درجات الحرارة العالية، والدقة الهيكلية. من دفاعات المضخات إلى المكونات الداخلية للمفاعلات، تعمل هذه التقنية باستمرار على تحسين موثوقية وعمر خدمة المعدات الكيميائية. مع دمج تقنية التجفيف السريع والتصنيع الذكي، ستزداد قيمة تطبيق صب السيليكا سول في قطاع تصنيع المعدات الكيميائية.