باعتبارها مكونات أساسية في التصنيع، تستخدم المصبوبات على نطاق واسع في صناعات السيارات والميكانيكا والفضاء. ويشكل إنتاجها عملية هندسية شاملة تتضمن التصميم واختيار المواد والصب وفحص الجودة وحماية البيئة والصيانة. وتؤثر كل مرحلة بشكل مباشر على جودة الصب والأداء وكفاءة التكلفة. وكثيرًا ما يواجه العديد من المصنعين تحديات مثل ”عيوب التصميم التي تسبب عيوبًا“ و”سوء اختيار المواد الذي يزيد التكاليف“ و”سوء الصيانة الذي يقلل من العمر التشغيلي“. تتناول هذه المقالة ستة جوانب مهمة في تصنيع المصبوبات من منظور دورة الحياة الكاملة: التصميم الهيكلي، واختيار المواد، ومنع العيوب، والاختبار غير المتلف، والإنتاج الصديق للبيئة، والصيانة بعد الإنتاج. من خلال استكشاف هذه العناصر الأساسية، نهدف إلى مساعدة المصنعين على فهم المبادئ الأساسية لإنتاج المصبوبات بشكل كامل، وبالتالي تعزيز الكفاءة التشغيلية والقدرة التنافسية للمنتجات.

تصميم هيكل المسبك: ضمان ”قابلية التصنيع“ و”الموثوقية“ من المصدر

يعد التصميم الهيكلي للمسبوكات بمثابة ”نقطة الفحص الأولى“ في التصنيع. لا يؤدي التصميم السيئ إلى زيادة صعوبة الصب ومعدلات العيوب فحسب، بل يؤثر أيضًا على المعالجة والاستخدام اللاحقين. تتمثل المبادئ الأساسية للتصميم في ”سهولة الصب، والتوزيع المعقول للضغط، والحفاظ على المواد“، مع إيلاء اهتمام خاص لأربعة عناصر رئيسية: سماكة الجدار، ونصف قطر الحافة، وزاوية السحب، وأضلاع التعزيز.

تصميم سماكة الجدار: رفض أسطورة ”السماكة الأكبر تعني القوة الأكبر“

قوة المسبوكات لا تتناسب طرديًا مع سماكة الجدران. تؤدي الجدران السميكة بشكل مفرط إلى تبريد غير متساوٍ للمعدن المنصهر، مما يؤدي إلى عيوب مثل تجاويف الانكماش والمسامية، والتي تؤدي في النهاية إلى تدهور الخصائص الميكانيكية. على سبيل المثال، يُظهر مكون من الحديد الزهر بسمك 100 مم قوة شد أقل بنسبة 20٪ في الوسط مقارنة بمسبوك بسمك 20 مم. لذلك، يجب أن يلتزم التصميم بمبدأ ”سماكة الجدران الموحدة“.

- يجب التحكم في انحراف سماكة الجدار في حدود 20٪، وتجنب التغيرات المفاجئة في السماكة (على سبيل المثال، من 5 مم إلى 20 مم بشكل مفاجئ).

- يجب إنشاء منطقة انتقالية في الجزء السميك، باستخدام نهج ”سمك الجدار التدريجي“ (على سبيل المثال، 5-10-15-20 مم).

- تحديد نطاق سماكة الجدار المعقول وفقًا للمادة (8-50 مم للحديد الزهر الرمادي، 3-20 مم لسبائك الألومنيوم).

بعد أن قام مصنع غلاف محرك من سبائك الألومنيوم بتحسين تصميم سماكة الجدار من ”8 مم إلى 20 مم“ الأصلي إلى سماكة جدار تدريجية، ارتفع معدل تأهيل الصب من 60٪ إلى 92٪، وانخفض معدل الخردة بشكل كبير.

الشطب وزاوية السحب: معالجة مشكلات ”صعوبة إزالة القالب وتشققه“

تعد زوايا ومفاصل المسبوكات أكثر المناطق تعرضًا لتركيز الإجهاد. من السهل أن يؤدي تصميم الزوايا القائمة إلى حدوث تشققات أثناء التبريد؛ في حين أن عدم وجود منحدر للقالب سيؤدي إلى التصاق المسبوك بالقالب وخدش السطح عند إزالة القالب. متطلبات التصميم المحددة:

- زوايا مستديرة: يجب أن تكون جميع الزوايا مستديرة بنصف قطر ≥ 1/3 من سماكة الجدار (على سبيل المثال، R3-R5 لجدار بسماكة 10 مم)، مما يقلل معدل تشقق حوامل الحديد الزهر من 30% إلى 2%.

- منحدر سحب القالب: يجب ضبط السطح الملامس للقالب بزاوية سحب تتراوح بين 1° و 3°، بحيث يتوافق الاتجاه مع اتجاه إزالة القالب. تبلغ نسبة خدش السحب لغطاء سبائك الألومنيوم بدون منحدر 80٪، وتصبح نسبة خدش السحب 0 بعد إضافة منحدر 2°.

أضلاع تقوية وثقوب لتخفيف الوزن: توازن بين القوة وخفة الوزن

المسبوكات ذات الجدران الرقيقة (≤5 مم) معرضة للتشوه، مما يتطلب استخدام مقويات لتعزيز الصلابة. لا يلزم أن تكون المسبوكات الكبيرة صلبة؛ يمكن وضع ثقوب لتخفيف الوزن في أماكن استراتيجية للحصول على تصميم خفيف الوزن. اعتبارات التصميم:

- التعزيز: يجب أن يكون عرض الضلع 0.6-1 ضعف سمك الجدار، ويجب أن يكون الارتفاع ≤ 5 أضعاف سمك الجدار. تزداد قوة الانحناء لإطار الطائرة بدون طيار المصنوع من سبائك الألومنيوم بسمك 2 مم بنسبة 40٪ بعد التعزيز، ويزداد الوزن بنسبة 5٪ فقط؛

- فتحة تخفيف الوزن: قطر الفتحة يزيد عن ضعف سماكة الجدار، ومسافة الفتحة تزيد عن 1.5 ضعف قطر الفتحة. بعد إضافة فتحة تخفيف الوزن إلى قاعدة الآلة الكبيرة، يمكن تقليل الوزن بنسبة 10٪-20٪، مما يساعد على التبريد الداخلي.

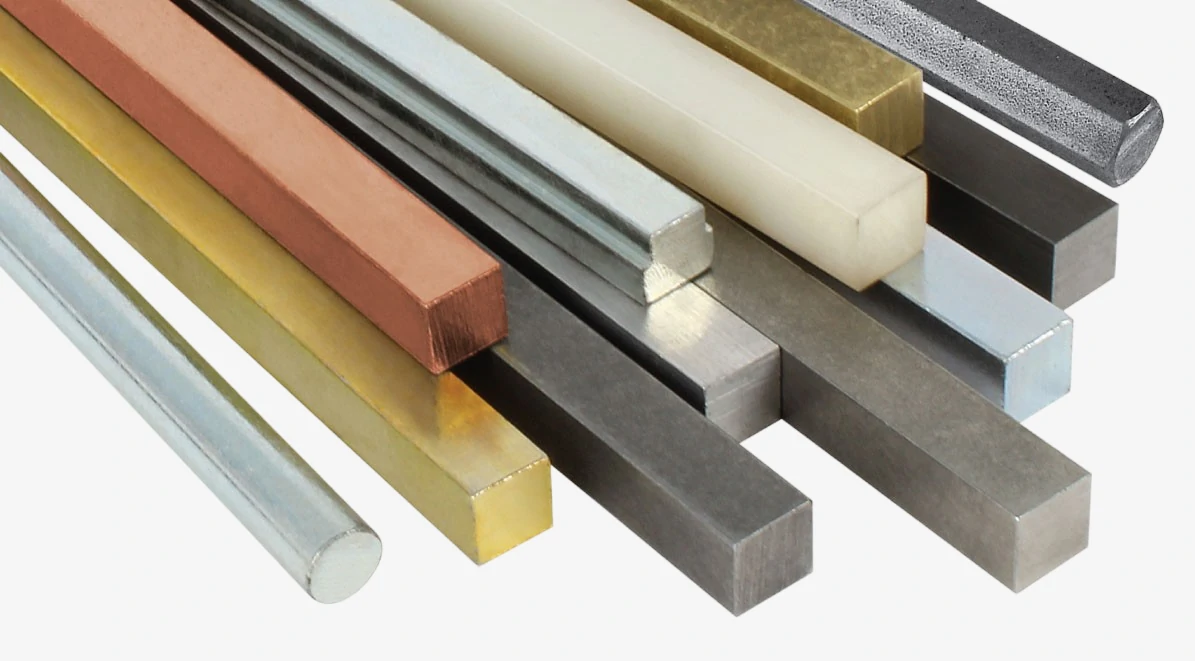

اختيار مواد الصب: سيناريو المطابقة أكثر أهمية من ”السعر الباهظ“

يحدد اختيار مواد الصب بشكل مباشر أداءها وتكلفتها. تختلف الخصائص الميكانيكية ومقاومة التآكل ومقاومة درجات الحرارة العالية للمواد المختلفة بشكل كبير، لذا يجب مطابقتها بدقة وفقًا لسيناريو التطبيق (الحمل والبيئة والتكلفة). يمكن تقسيم مواد الصب الشائعة إلى ثلاث فئات: الحديد الزهر وسبائك الصب والفولاذ المصبوب.

الحديد الزهر: خيار فعال من حيث التكلفة للتطبيقات منخفضة التكلفة وعالية الصلابة

يتميز الحديد الزهر بتكلفته المنخفضة وقابليته الجيدة للمعالجة، وهو أكثر مواد الصب استخدامًا، ويشمل بشكل أساسي:

- الحديد الزهر الرمادي (HT200/HT300): سعره حوالي 5 يوان/كجم، ويتميز بصلابة ممتازة وتخميد الاهتزازات، على الرغم من هشاشته. وهو مثالي لإطارات الآلات الزراعية وقواعد أدوات الآلات (التي تتطلب تخميد الاهتزازات) ومبيتات الصمامات (حيث يكون التأثير ضئيلًا).

- الحديد الحصوي (QT450/QT600): يتميز بثلاثة أضعاف صلابة الحديد الرمادي وقوة تشبه الفولاذ، وهو متميز في حالات الصدمات مثل أعمدة الكرنك في السيارات (عزم دوران متكرر) وقضبان التوصيل في آلات البناء (أحمال الصدمات).

- الحديد الزهر المطاوع (KT300-06): هش وقابل للانحناء قليلاً، ومناسب للأجزاء الصغيرة مثل وصلات الأنابيب والمفاتيح، ولكن دورة الإنتاج طويلة (التلدين 72 ساعة) والتكلفة أعلى بنسبة 20٪ من الحديد الزهر الرمادي.

سبائك الصب: مناسبة للسيناريوهات الخفيفة الوزن والمرتفعة الحرارة والمقاومة للتآكل

تتميز السبائك المصبوبة بكثافة منخفضة وخصائص خاصة، مما يجعلها مناسبة للمتطلبات البيئية المتطورة أو الخاصة:

- سبائك الألومنيوم (A356/ZL101): بكثافة تبلغ 2.7 جم/سم³ فقط (ثلث كثافة الفولاذ)، فهي المادة الخفيفة المفضلة لصناعة عجلات السيارات والأغلفة الإلكترونية. ومع ذلك، فإن قوتها الشدّية المنخفضة (≤300 ميجا باسكال) تجعلها غير مناسبة للاستخدامات الثقيلة.

- تتميز سبائك النحاس (برونز القصدير ZCuSn10Pb1 والنحاس الأصفر ZCuZn38) بمقاومة قوية للتآكل وموصلية حرارية ممتازة. برونز القصدير مقاوم للتآكل في أكمام المحامل، بينما النحاس الأصفر سهل التشغيل في وصلات الأنابيب. ومع ذلك، فإن تكلفة إنتاجها مرتفعة نسبيًا، حيث تبلغ حوالي 60 يوانًا للكيلوغرام الواحد.

- سبائك عالية الحرارة (GH4169/K418): تحافظ على قوتها عند 600-1000 درجة مئوية، وهي مثالية لشفرات التوربينات الفضائية وغرف احتراق الصواريخ. ومع ذلك، فإن تكلفتها الباهظة (حوالي 1000 يوان/كجم) تحد من استخدامها في التطبيقات المتطورة.

الصلب المصبوب: مناسب للحالات التي تتطلب قوة عالية وحمولة ثقيلة

يتميز الفولاذ المصبوب بقوة عالية وصلابة جيدة، وهو مناسب لظروف العمل التي تتطلب أحمالًا ثقيلة وتأثيرات قوية:

- الفولاذ المصبوب بالكربون (ZG230-450): قوة الشد ≥450MPa، مناسب لحاويات آلات البناء وعلب التروس لآلات التعدين. ومع ذلك، فإنه يتميز بمعدل انكماش مرتفع (2٪) ويكون عرضة للتشقق، مما يتطلب تحكمًا صارمًا في سرعة التبريد.

- الفولاذ المقاوم للصدأ المصبوب (CF8/CF3): مقاومة ممتازة للتآكل، مثالي للمفاعلات الكيميائية ومكونات آلات الأغذية. ومع ذلك، فإن تكلفته العالية (حوالي 30 يوان/كجم) وميله إلى تكوين مسامية أثناء الصب يتطلبان الصب بالفراغ.

تحليل ومنع العيوب الشائعة في المسبوكات: من الإصلاح السلبي إلى الوقاية النشطة

تعد عيوب الصب السبب الرئيسي لخردة الصب (تمثل أكثر من 60٪ من كمية الخردة)، بما في ذلك ثقوب الانكماش وثقوب الرمل وثقوب الهواء وما إلى ذلك. يمكن أن يؤدي إتقان أسباب العيوب وطرق الوقاية إلى تقليل معدل الخردة من المصدر وتحسين كفاءة الإنتاج.

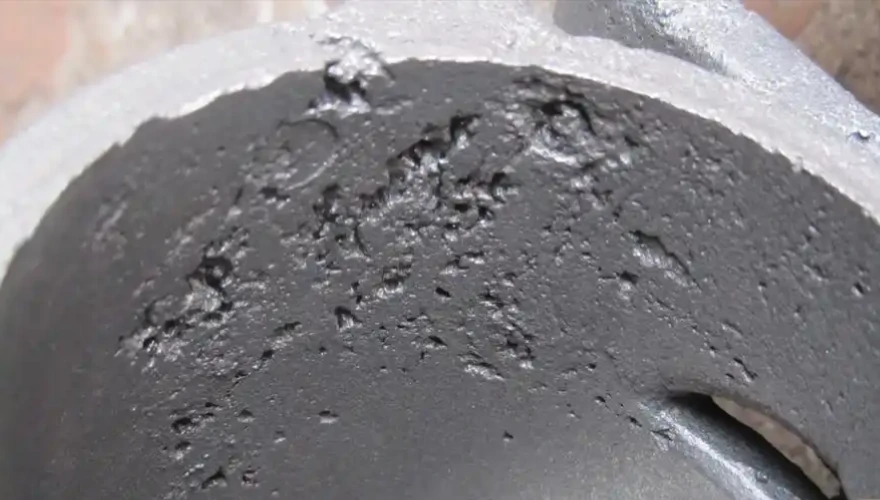

الانكماش: ”المسؤول“ عن الفراغات الداخلية

الخصائص: تجاويف الانكماش هي فراغات كبيرة يبلغ قطرها 5 مم أو أكثر، بينما تشير مسامية الانكماش إلى فراغات دقيقة يبلغ قطرها 2 مم أو أقل، وتحدث عادة في المناطق ذات الجدران السميكة بالقرب من البوابات. الأسباب: أثناء تبريد وتصلب المعدن المنصهر، يحدث نقص في التغذية (تتصلب الطبقة الخارجية من الجدران السميكة أولاً، مما يترك الطبقة الداخلية تنكمش دون تغذية مناسبة). التدابير الوقائية:

- تصميم بوابة معقولة، الحجم أكثر من 1.5 مرة حجم الوصلة الساخنة للصب؛

- تُستخدم عملية التصلب المتسلسل لتبريد الصب من الجدار الرقيق إلى الجدار السميك؛

- يمكن إضافة مادة ملقحة (مثل الفيروسيليكون) إلى الأجزاء المصنوعة من الحديد الزهر لتنقية الحبيبات وتقليل الانكماش والرخاوة.

بعد إضافة فتحتين للصب، انخفض معدل الانكماش لدى أحد مصنعي رؤوس الأسطوانات في مصنع الصب من 15% إلى 3%، وانخفضت خسائر النفايات بمقدار مليون يوان.

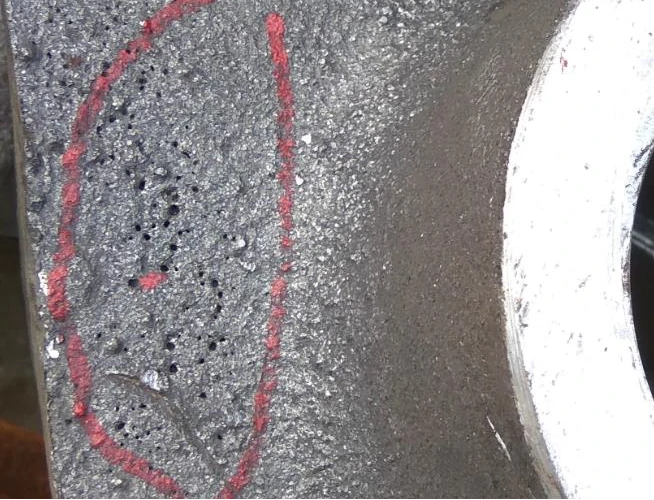

الثقوب الرملية واحتباس الرمل: أسباب ظهور ”كتل صلبة“ على السطح

الخصائص: الثقوب الرملية هي ثقوب صغيرة تحتوي على جزيئات رملية على السطح، والطبقات الرملية هي طبقات سطحية (طبقات رملية) تظهر عادة في الصب الرملي. الأسباب: قوة منخفضة للقالب الرملي، ضعف نفاذية الهواء، بقاء جزيئات الرمل في التجويف. التدابير الوقائية:

- استخدم رمل عالي القوة (رمل كوارتز مع 1٪ بنتونيت)؛

- بالنسبة للطبقات الرملية، قم بتركيب فتحة تهوية واحدة بقطر 2 مم لكل 100 سم²؛

- قم بتنظيف جزيئات الرمل الموجودة في التجويف بالهواء المضغوط قبل القولبة.

بعد التحسين، انخفض معدل ثقوب الرمل في دعامة الفولاذ الكربوني من 20٪ إلى 2٪، وتحسنت جودة السطح بشكل ملحوظ.

فتحة التنفس: مصدر الفقاعات السطحية

الخصائص: ثقوب صغيرة ناعمة ذات أشكال دائرية أو بيضاوية، تحتوي على مسامية نضحية (غاز ينبعث من المعدن المنصهر) ومسامية تدخلية (تسرب الغاز من قالب الرمل/الطلاء). الأسباب: عدم اكتمال تفريغ الغاز من المعدن المنصهر، وارتفاع نسبة الرطوبة في قالب الرمل، وعدم تجفيف الطلاء. التدابير الوقائية:

- أثناء صهر سبائك الألومنيوم، يتم إدخال النيتروجين لإزالة الغاز، مما يقلل من محتوى الهيدروجين إلى ≤0.1 مل/100 جم.

- جفف الرمل حتى تصل نسبة الرطوبة فيه إلى أقل من 2٪، وجفف الطلاء عند درجة حرارة 120 درجة مئوية لمدة ساعتين بعد الرش.

- التحكم في درجة حرارة المعدن المنصهر أثناء الصب لتجنب السخونة الزائدة (على سبيل المثال، يجب أن تكون درجة حرارة الحديد الزهر المنصهر ≤1450 درجة مئوية).

بعد التحسين، انخفضت مسامية محور عجلة سبائك الألومنيوم من 12٪ إلى 1٪، وزاد معدل تأهيل المنتج بشكل ملحوظ.

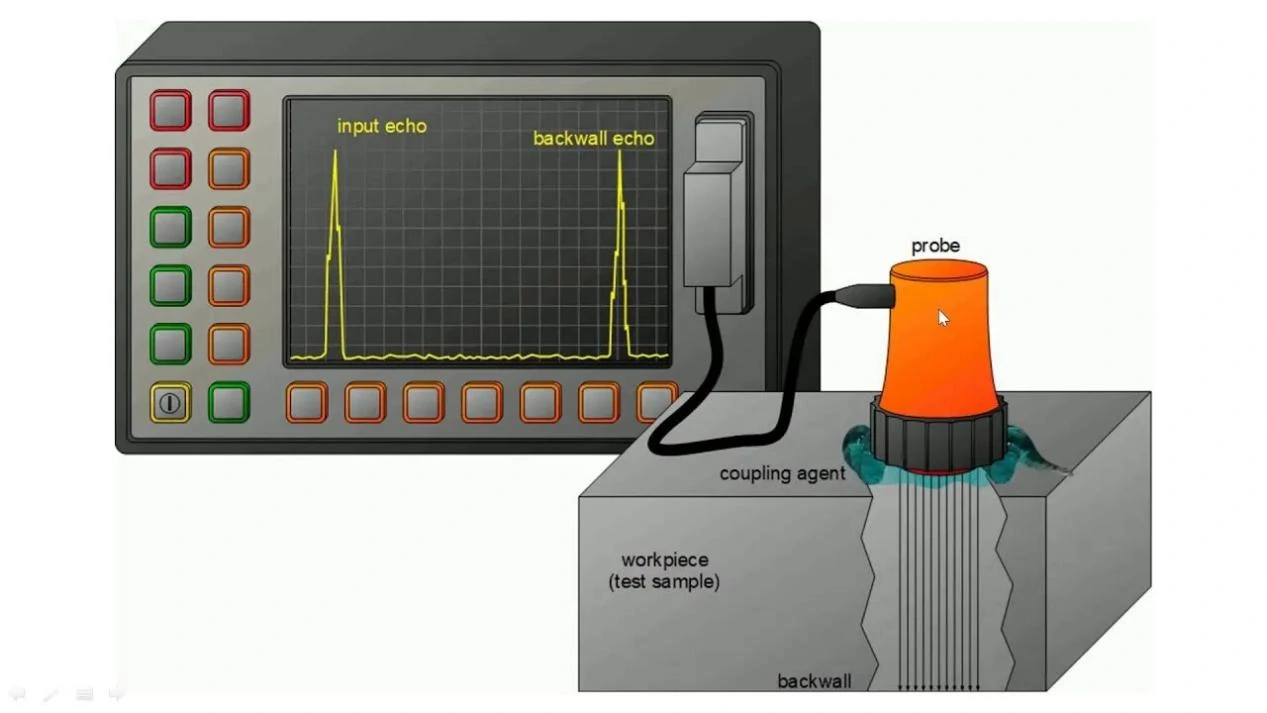

الاختبار غير المتلف (NDT) للمسبوكات: أداة غير جراحية للكشف عن العيوب

يعد الاختبار غير المتلف وسيلة أساسية لضمان جودة المسبوكات. فهو قادر على الكشف عن العيوب الداخلية والسطحية دون الإضرار بالمسبوكات، ويستخدم على نطاق واسع في فحص المسبوكات في المصانع ومراقبة جودة المكونات الرئيسية. تشمل طرق الاختبار الشائعة الاختبار بالموجات فوق الصوتية والاختبار الإشعاعي والاختبار بالمسحوق المغناطيسي والاختبار بالاختراق.

الاختبار بالموجات فوق الصوتية (UT): ”كاشف“ العيوب الداخلية في المسبوكات ذات الجدران السميكة

يتضمن هذا المبدأ استخدام الموجات فوق الصوتية لاختراق المسبوكات، حيث تحدد الاختلافات في إشارات الموجات المنعكسة في مواقع العيوب موضعها وحجمها. هذه الطريقة مناسبة للمكونات المصنوعة من الفولاذ المصبوب والمسبوكات المصنوعة من الحديد المطاوع بسمك ≥8 مم، وهي قادرة على الكشف عن العيوب الداخلية مثل تجاويف الانكماش والشوائب. بفضل عمق الكشف الذي يصل إلى 1 متر ودقة تحديد الموقع التي تبلغ ≤2 مم، يمكنها تحديد تجاويف الانكماش التي يبلغ سمكها 5 مم بدقة في مكون فولاذي مصبوب بسمك 200 مم لشفة توربينات الرياح.

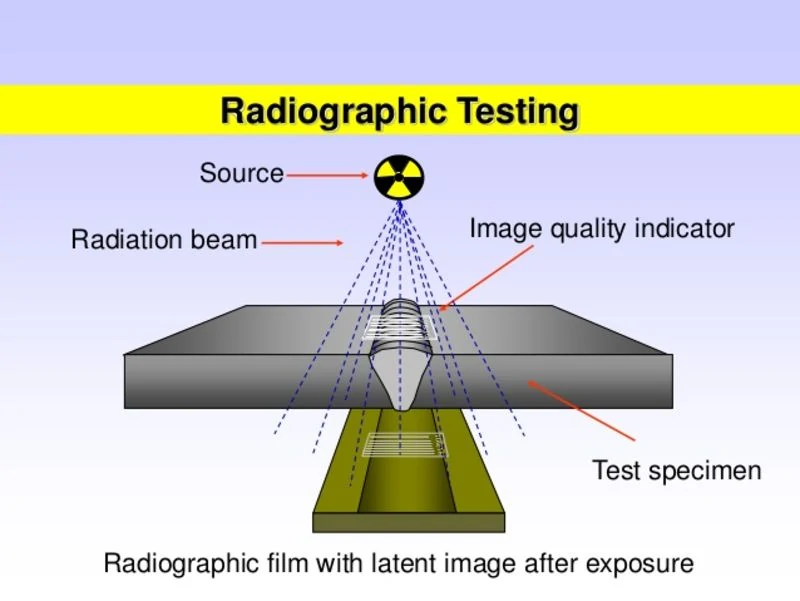

الاختبار الإشعاعي (RT): ”أشعة سينية“ للكشف عن التفاصيل الدقيقة داخل الهياكل المعقدة

عندما تتعرض المصبوبات للأشعة السينية أو الأشعة γ، فإن التباين في توهين الإشعاع في مواقع العيوب يخلق ظلالاً سوداء واضحة على الفيلم. هذه الطريقة فعالة بشكل خاص للهياكل المعقدة مثل أجسام الصمامات متعددة الغرف وشفرات التوربينات، حيث تكشف بوضوح عن عيوب مثل المسامية وشوائب الرمل. ومع ذلك، وبسبب التعرض للإشعاع، فإنها تتطلب تشغيلًا احترافيًا وتستخدم بشكل أساسي للفحص بنسبة 100٪ للمصبوبات الحرجة مثل مكونات محركات الطيران.

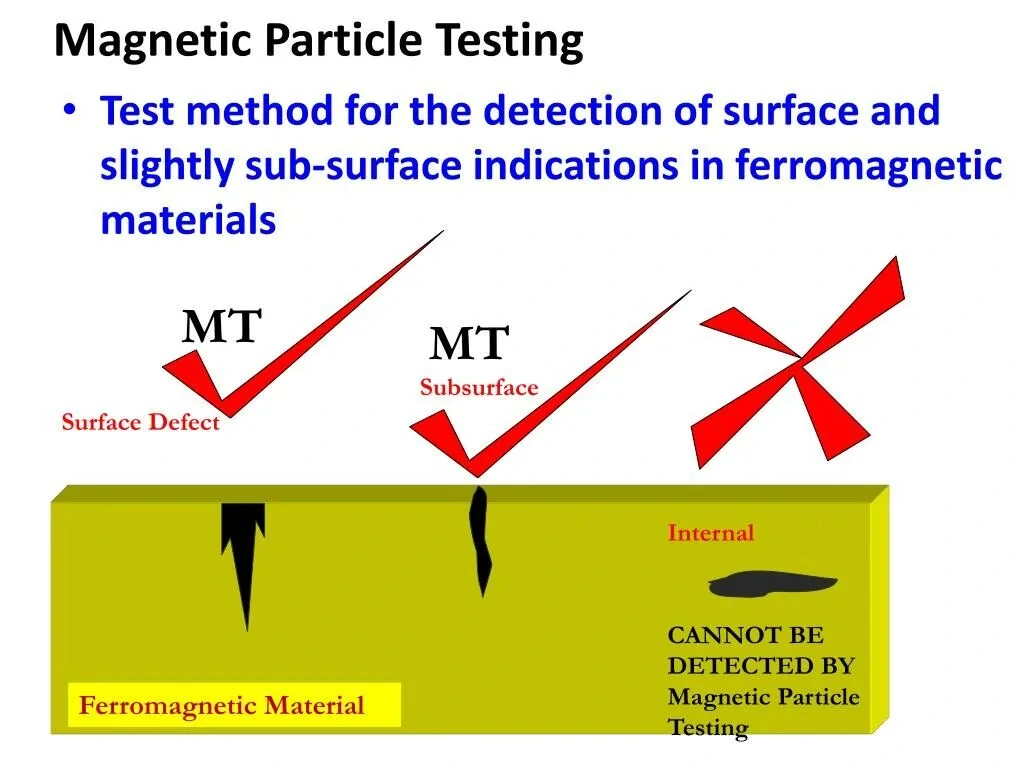

اختبار الجسيمات المغناطيسية (MT): ماسح ضوئي للعيوب السطحية للمسبوكات المغناطيسية

يؤدي تسرب التدفق المغناطيسي من العيوب السطحية/الباطنية في المسبوكات إلى التصاق المسحوق المغناطيسي، مما يشكل آثارًا قابلة للكشف. هذه الطريقة مناسبة للمواد المغناطيسية مثل الحديد الزهر والصلب، حيث تكتشف العيوب السطحية التي يصل عمقها إلى 5 مم بما في ذلك الشقوق والانغلاق البارد. بفضل الفحص السريع (≤5 دقائق لكل قطعة) والتكلفة المنخفضة، فهي مثالية لمراقبة جودة الصب الدفعي (معدل أخذ العينات 10٪) لمكونات السيارات مثل قضبان التوصيل.

اختبار الاختراق (PT): جهاز كشف عيوب غير مغناطيسي للعيوب السطحية المفتوحة في المسبوكات

ضع المادة المخترقة على سطح الصب. بعد أن تخترق المادة المخترقة العيوب المفتوحة، نظف السطح وضع المادة المطورة. ستظهر آثار حمراء في الأماكن التي ظهرت فيها العيوب. هذه الطريقة مناسبة للمواد غير المغناطيسية مثل سبائك الألومنيوم وسبائك النحاس، ويمكنها الكشف عن الشقوق السطحية والثقوب الرملية والعيوب المفتوحة الأخرى. العملية بسيطة، والقيود على المواد ضئيلة، وهي مثالية لفحص المصبوبات ذات الأسطح الملساء (Ra≤6.3μm).

حماية البيئة والتصنيع المستدام للمسبوكات: الاتجاه الحتمي للإنتاج الأخضر

مع تزايد صرامة متطلبات حماية البيئة، أصبح معالجة الغازات العادمة والمياه العادمة والمواد العادمة في إنتاج المسبوكات عاملاً أساسياً في التنمية المستدامة للمؤسسات. إن تحقيق الصب الأخضر لا يقتصر على تلبية معايير حماية البيئة فحسب، بل يقلل أيضاً من استهلاك الموارد والتكاليف.

معالجة غازات العادم: وداعًا لـ”دخان الصهر والرائحة النفاذة للطلاء“

تنتج عملية الصهر غبارًا (PM2.5) وثاني أكسيد الكبريت، بينما تنتج عملية الطلاء مركبات عضوية متطايرة. يتم معالجة عادم الصهر باستخدام نظام ”مرشح أكياس + برج إزالة الكبريت“ (يحقق إزالة الغبار بنسبة ≥99٪ وإزالة ثاني أكسيد الكبريت بنسبة ≥90٪)، بينما تتم معالجة المركبات العضوية المتطايرة الناتجة عن الطلاء من خلال ”امتصاص الكربون المنشط + الاحتراق التحفيزي“ (معدل الإزالة ≥95٪). بعد تجديد المسبك، انخفضت تركيزات الغبار في الورشة من 50 مجم/م³ إلى 0.5 مجم/م³، بما يتوافق مع المعايير الوطنية.

إعادة تدوير مياه الصرف الصحي: تحقيق إعادة تدوير المياه

يتم إعادة تدوير مياه الصرف الناتجة عن غسل الرمل من خلال عملية ”الترسيب + الترشيح“ لمعالجة الرمل (بمعدل إعادة استخدام ≥80٪). تخضع مياه الصرف الناتجة عن الغسل الحمضي/الفوسفاتي للمعالجة عبر ”التحييد + التقاط المعادن الثقيلة + التناضح العكسي“ (لتحقيق معدل إزالة المعادن الثقيلة ≥99٪). يمكن استخدام المياه المعالجة في تنسيق الحدائق أو الري. بعد تجديد المصنع، يتم توفير 100 طن من المياه يوميًا، وتقليل تصريف مياه الصرف الصحي السنوي بمقدار 36000 طن، وخفض تكاليف موارد المياه بنسبة 40٪.

إعادة استخدام النفايات: تحويل النفايات إلى ثروة

60٪ من النفايات تتكون من رمل الصب، والذي يمكن معالجته من خلال الفصل المغناطيسي لإزالة الحديد والغربلة لإنتاج رمل قابل لإعادة الاستخدام (بمعدل إعادة تدوير ≥50٪) أو طوب بناء (بقوة ≥MU10). يتم فرز نفايات الصب وقصاصات القطع وإعادة تدويرها من خلال صهر الفرن (بمعدل استرداد ≥95٪). يقوم المصنع بمعالجة 10,000 طن من رمل النفايات سنويًا، مما يولد إيرادات سنوية إضافية تبلغ 200,000 يوان من مبيعات الطوب مع تقليل أحجام مدافن النفايات الصلبة، مما يحقق نتيجة مربحة للجميع من حيث الفوائد الاقتصادية والبيئية.

تجميع وصيانة المسبوكات: الخطوة الأخيرة من ”الصنع الجيد“ إلى ”الاستخدام الجيد“

تؤثر جودة التجميع والصيانة اللاحقة للمسبوكات بشكل مباشر على أدائها وعمرها التشغيلي. يمكن أن يؤدي التشغيل الصحيح إلى تجنب تشوه التجميع والتسرب ومشاكل أخرى، وإطالة العمر التشغيلي للمسبوكات.

تجميع الأجزاء المصبوبة: تجنب التلف الناتج عن التركيب القسري

- نظف الأسطح المتلاصقة: استخدم ورق الصنفرة لإزالة النتوءات وبقع الزيت، مع التأكد من أن فجوة التلاصق ≤0.1 مم. قد يؤدي عدم تنظيف الأسطح المتلاصقة أثناء تجميع الفلنجة إلى حدوث تسرب.

- قم بإحكام ربط البراغي بشكل متساوٍ: قم بإحكام ربطها بالترتيب القطري، ويجب أن يكون انحراف عزم الدوران أقل من أو يساوي 10٪. قد يتسبب عزم الدوران غير المتساوي لبراغي جسم المضخة المصنوعة من الحديد الزهر في حدوث تشققات في جسم المضخة.

- حماية المكونات ذات الجدران الرقيقة: بالنسبة للمسبوكات ذات الجدران الرقيقة (≤3 مم)، استخدم أدوات تثبيت ناعمة أو أضف غسالات لمنع تلف السطح (على سبيل المثال، تتطلب أغطية سبائك الألومنيوم علامات ضغط أقل عند استخدام أدوات تثبيت ناعمة).

ما بعد الصيانة: مفتاح إطالة عمر خدمة المسبوكات

- معالجة مقاومة الصدأ: يجب طلاء الأجزاء المصنوعة من الحديد الزهر الموجودة في الهواء الطلق بطلاء مقاوم للصدأ مرة واحدة في السنة، ويجب تجنب ملامسة الأجزاء المصنوعة من الفولاذ المقاوم للصدأ للمياه المالحة، كما يجب غسل الأجزاء الموجودة في البيئة الساحلية بالماء النظيف كل

- مقاومة الصدمات: تجنب الصدمات العنيفة على المسبوكات الهشة مثل الحديد الزهر الرمادي. لا يجوز ضرب قاعدة آلة التصنيع بمطرقة حديدية. يمكن إضافة أغطية واقية؛

- الفحص الدوري: يجب فحص المكونات المصبوبة الرئيسية (مثل العمود المرفقي للسيارة) بحثًا عن تشققات سطحية باستخدام مسحوق مغناطيسي كل 1000 ساعة عمل، ويجب لحام التشققات الصغيرة في الوقت المناسب لتجنب الكسر والخردة.

الخلاصة

تصنيع القوالب هو عملية هندسية متكاملة بشكل وثيق. من تحسين التصميم الهيكلي إلى مطابقة المواد بدقة، ومن خلال منع العيوب، والاختبار غير المتلف، والإنتاج الصديق للبيئة، والصيانة اللاحقة، تتطلب كل مرحلة رقابة صارمة وخبرة متخصصة. إن إتقان هذه الجوانب الحاسمة لا يعزز جودة الصب وأدائه فحسب، مع تقليل تكاليف الإنتاج ومعدلات العيوب، بل يدفع الشركات أيضًا نحو التنمية الخضراء والمستدامة. يهدف هذا الدليل الشامل إلى توفير مراجع عملية لمحترفي الصب، مما يساعد في حل تحديات الإنتاج الواقعية ورفع معايير التصنيع الإجمالية للصناعة. إذا كانت لديك أسئلة أعمق حول أي مرحلة محددة، فلا تتردد في مشاركة أفكارك في قسم التعليقات!