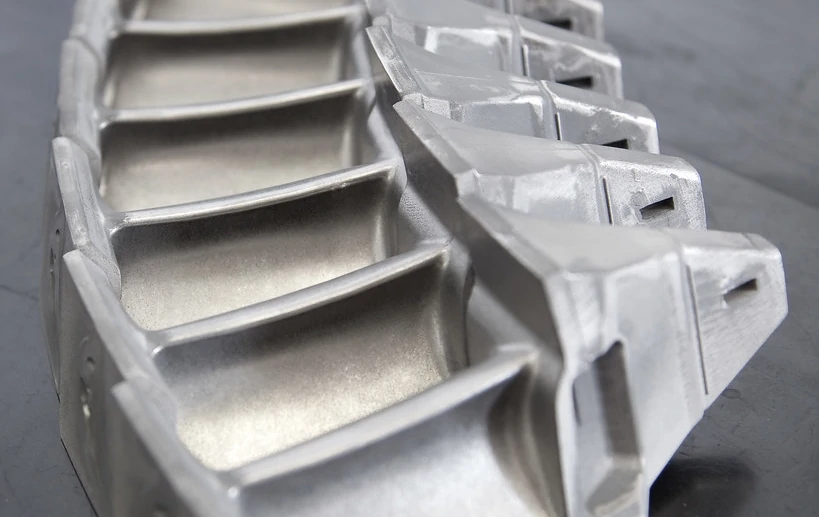

يعد صب السيليكا سول طريقة شائعة لصنع الأجزاء المعدنية عالية الدقة، مثل مكونات السفن أو معدات المصانع الكيميائية. ولكن مع تزايد قسوة البيئات الصناعية (ضغط أعماق البحار، حرارة المحركات، المواد الكيميائية المسببة للتآكل)، يصعب على صب السيليكا سول القياسي مواكبة هذه الظروف. وهنا يأتي دور التكنولوجيا النانوية، التي تعمل على تحسين العملية لتتكيف مع هذه الظروف القاسية.

مقدمة سريعة: التكنولوجيا النانوية تلتقي بصب السيليكا سول

يتكون سول السيليكا نفسه من جزيئات سيليكا بحجم النانو معلقة في الماء، لذا فهو يحتوي بالفعل على ”أساس نانوي“. عادةً ما يتضمن تصنيع جزيئات السيليكا النانوية تحلل وتكثيف سلائف ألكوكسيد السيليكون في بيئة خاضعة للرقابة، مما ينتج عنه جزيئات ذات استقرار حراري ممتاز ومسامية منخفضة.

تستخدم أحدث الاختراقات التكنولوجية المتقدمة لتقوية هذا الأساس، مما يجعل القوالب والأجزاء أكثر متانة ودقة. مع تطوير هذه المركبات النانوية القائمة على السيليكا، يتم تحسين خصائص مثل التوصيل الحراري والقوة الميكانيكية والمتانة بشكل جذري.

كيف تعمل التكنولوجيا النانوية على تحسين صب السيليكا سول

1. ”تعزيزات“ نانو-سيراميك للقوالب المقاومة للحرارة

يمكن أن تتشقق قوالب السيليكا التقليدية تحت الحرارة الشديدة، مما يشكل مشكلة عند صب السبائك عالية الحرارة لمحركات الطائرات النفاثة. بإضافة جزيئات سيراميك بحجم النانو (مثل الألومينا أو الزركونيا) إلى السيليكا، تملأ هذه ”التعزيزات“ الفجوات الصغيرة في هيكل القالب، مما يجعله قويًا بما يكفي لتحمل درجات حرارة تزيد عن 1600 درجة مئوية. كما أن دمج مركبات SiO2 النانوية يحسن الاستقرار الحراري والسلامة الهيكلية للقالب النهائي.

هذه التقنية مهمة بشكل خاص للمواد المقاومة للحرارة، التي تتطلب مقاومة عالية للحرارة والتآكل الكيميائي.

2. الطلاءات النانوية: ”درع“ ضد التآكل

غالبًا ما تتآكل الأجزاء المستخدمة في البيئات الرطبة أو التي تحتوي على مواد كيميائية كثيرة (الآلات الساحلية، معدات معالجة الأغذية). تحل التكنولوجيا النانوية هذه المشكلة باستخدام طبقات واقية رقيقة جدًا (بسماكة نانومتر) — مثل نيتريد الكروم أو نيتريد التيتانيوم — التي تلتصق بقوة بالأسطح المعدنية، وتمنع ملامسة مياه البحر والأحماض والمواد المسببة للتآكل الأخرى.

توفر هذه الطلاءات أيضًا مقاومة للامتصاص للمواد النشطة سطحيًا، مما يساعد على منع تدهور السطح بمرور الوقت، ويعزز متانة المنتج النهائي.

3. مواد رابطة نانوية لأجزاء أكثر دقة وتعقيدًا

تتطلب المكونات المعقدة — مثل قنوات الصمامات الصغيرة أو أسنان التروس — دقة فائقة. تعمل إضافة مواد رابطة نانوية إلى محلول السيليكا كـ”مواد تشحيم“، مما يساعد المحلول على التدفق إلى كل شق صغير في القالب. وهذا يتيح التقاط أدق التفاصيل، مما يلغي الحاجة إلى الصقل بعد الصب.

والنتيجة هي انخفاض مسامية الصب وتحسين تكرار الأشكال المعقدة. وقد كانت هذه التقنية مفيدة بشكل خاص في قطاع الصب الاستثماري، حيث الدقة في التفاصيل أمر بالغ الأهمية.

4. تلميع نانوي لسطوح فائقة النعومة

تحتاج بعض الأجزاء إلى نعومة شبيهة بالمرآة، مثل الأدوات الجراحية، حيث تتراكم البكتيريا على الأسطح الخشنة. باستخدام مواد كاشطة من السيليكا النانوية (مثل جزيئات الماس أو كربيد السيليكون النانوية)، يتم صقل الأسطح إلى خشونة أقل من 1 نانومتر، وهي أملس بكثير من الطرق التقليدية.

لا يحسن هذا التشطيب السطحي الأداء في الأنظمة الميكانيكية فحسب، بل يعزز أيضًا مقاومة الامتصاص في البيئات الكيميائية والبيولوجية.

خصائص إضافية ممكنة بفضل تكامل التكنولوجيا النانوية

حجم الجسيمات والخصائص الميكانيكية

يؤثر التحكم في توزيع حجم جزيئات السيليكا النانوية بشكل مباشر على الخصائص الميكانيكية للمنتج المصبوب. تتيح الجزيئات الأصغر حجماً والأكثر اتساقاً كثافة تعبئة أعلى، مما يقلل من العيوب الدقيقة ويزيد من الاستقرار الهيكلي.

التجفيف والتحكم في التوصيل الحراري

خلال مرحلة التجفيف في إنتاج القوالب، تُظهر المعلقات المعززة بالنانو مقاومة محسنة للتشقق، بفضل الانكماش المنتظم على المستوى الميكروي. بالإضافة إلى ذلك، يساعد إدخال المركبات النانوية الموصلة للحرارة على تشتيت الحرارة أثناء الصب، مما يمنع حدوث أعطال في النقاط الساخنة.

التطبيقات الصناعية: حيث تلتقي التكنولوجيا النانوية بالأداء

السيارات: مكابس المحرك

يتمتع الاحتكاك السطحي المنخفض الناتج عن التلميع النانوي بفوائد ملموسة على أداء المحرك. عندما يتحرك المكبس لأعلى ولأسفل في الأسطوانة، يقلل السطح فائق النعومة من ”السحب“ الناتج عن الاحتكاك، مما يقلل بدوره من كمية الطاقة المفقودة على شكل حرارة.

علاوة على ذلك، فإن انخفاض الاحتكاك يعني انخفاض التآكل على حلقات المكبس وجدران الأسطوانة. في المركبات التجارية التي تقطع مئات الآلاف من الأميال، يمكن أن يؤدي ذلك إلى إطالة عمر خدمة المحرك بنسبة 20٪ أو أكثر.

ملاحظة جانبية: تستكشف التطبيقات الناشئة حتى الأيروجيل المعزز بالسيليكا النانوية كحواجز حرارية في مكونات المحرك لتنظيم درجات حرارة الاحتراق.

الفضاء الجوي: شفرات التوربينات والسبائك الفائقة

يمكن للقوالب المقواة بالنانو أن تقاوم تأثير درجات الحرارة العالية للسبائك المنصهرة، وتحافظ بدقة على الهيكل المعقد للشفرة (مثل قنوات التبريد والشكل الهوائي الديناميكي)، وتقلل العيوب، وتطيل عمر الشفرة إلى 8000-10000 ساعة.

بدأت بعض الأبحاث في استكشاف المركبات النانوية المشتقة من السيليكون والسيليكا سول لشفرات التوربينات في المركبات الجوية الصغيرة التي تعمل بالبطاريات، مما يوفر مزايا الوزن الخفيف والاستقرار الحراري.

شفرات التوربينات في مجال الطيران

تعمل شفرات التوربينات في محركات الطائرات النفاثة في بيئة قاسية للغاية، حيث تتجاوز درجات الحرارة في كثير من الأحيان 1500 درجة مئوية، وهو ما يكفي لإذابة العديد من المعادن التقليدية. عادة ما تصنع هذه الشفرات من سبيكة فائقة مثل السبائك القائمة على النيكل. على الرغم من أنها تتمتع بقوة ممتازة في درجات الحرارة العالية، إلا أن صبها بدقة أمر بالغ الصعوبة.

يمكن للقالب المقوى بالنانو أن يقاوم تأثير درجة الحرارة العالية للسبائك المنصهرة، ويحافظ بدقة على الهيكل المعقد للشفرة (مثل قنوات التبريد والشكل الهوائي الديناميكي)، ويقلل العيوب، ويطيل عمر الشفرة إلى 8000-10000 ساعة، ويخفض التكاليف ويعزز السلامة.

تجهيز الأغذية: شفرات الخلاط

في منشآت تصنيع الأغذية، تعتبر شفرات الخلاط أدوات أساسية تستخدم في كل شيء بدءًا من خلط الصلصات وهرس الفواكه وحتى خلط العجين. وتتعرض هذه الشفرات لضربة مزدوجة: أولاً، الطبيعة الحمضية أو القلوية للعديد من مكونات الأغذية (مثل عصائر الحمضيات والصلصات التي تحتوي على الخل أو المنتجات المخمرة)، والتي يمكن أن تؤدي إلى تآكل الأسطح المعدنية تدريجيًا؛

ثانياً، بروتوكولات التنظيف الصارمة التي تفرضها لوائح سلامة الأغذية. بعد كل نوبة عمل، تخضع الشفرات لعمليات غسيل بالضغط العالي باستخدام منظفات حمضية (غالباً ما تحتوي على حمض الفوسفوريك أو النيتريك) لإزالة بقايا الطعام والبكتيريا، وهي مواد من شأنها أن تتسبب في تآكل المعدن غير المحمي بمرور الوقت.

الهندسة الكيميائية: الصمامات الدقيقة

الصمامات الدقيقة هي ”مراقبو حركة المرور“ في أنظمة السوائل، ويعتمد أدائها على قنوات دقيقة يتراوح قطرها بين 0.5 و 2 ملم. حتى أدنى عيب قد يؤدي إلى عدم الكفاءة أو التلوث أو مخاطر تتعلق بالسلامة. يتميز السيليكا سول المصبوب التقليدي، بسبب نقص المادة الرابطة النانوية، بسيولة ضعيفة، مما يؤدي إلى مشاكل مثل القنوات الخشنة والأقطار غير المتساوية، مما يتسبب في أخطاء في التدفق تصل إلى 5-10٪.

تحل تقنية النانو هذه المشكلة عن طريق إضافة مواد لاصقة نانوية بحجم 10 إلى 30 نانومتر، مما يحسن سيولة محلول السيليكا ويتيح له ملء القالب بدقة. بعد المعالجة، تشكل قنوات ناعمة بخشونة سطح أقل من 0.1 ميكرون (القنوات التقليدية تتراوح خشونتها بين 0.5 و 1 ميكرون)، وتصل دقة التحكم في التدفق إلى ±0.1٪. كما تعزز الهيكل المانع للتسرب دون الحاجة إلى معالجة إضافية. تقلل التكاليف وتقصر وقت التسليم بنسبة 40٪.

التكنولوجيا النانوية وصب السيليكا سول: تآزر يشكل مستقبل التصنيع

From the microscopic channels of chemical valves to the high-heat chambers of jet engines, the fusion of nanotechnology and silica sol casting is more than a technical advancement—it’s a catalyst for reimagining industrial possibilities. This partnership doesn’t just solve existing challenges; it unlocks new frontiers: think ultra-miniaturized components for next-gen medical devices, corrosion-resistant parts for deep-sea exploration, or energy-efficient components for green technology. As research hones the precision of nanoparticle dispersion and scales production, we’re moving toward a future where "extreme performance" becomes the standard, not the exception. For manufacturers, engineers, and innovators, this means not just meeting industry demands, but exceeding them—one nano-enhanced casting at a time.