تعد أنظمة الأنابيب البحرية بمثابة ”نظام الدورة الدموية“ للسفن، وهي مسؤولة عن نقل الوسائط الرئيسية مثل الوقود ومياه البحر والبخار والزيت الهيدروليكي، وتمر عبر مناطق مختلفة بما في ذلك غرفة المحركات والسطح وكبائن الإقامة. في البيئة البحرية التي تتميز بالرياح والأمواج العاتية وتآكل مياه البحر وتقلبات الضغط، يمثل تسرب الأنابيب ”خطرًا مميتًا“ — فقد يتسبب على أقل تقدير في توقف المعدات، ويؤدي في أسوأ الأحوال إلى حوادث خطيرة مثل التلوث البحري من تسرب الوقود والأضرار الميكانيكية من دخول مياه البحر. باعتبارها ”مفاتيح وحواجز“ أنظمة الأنابيب، فإن أداء إحكام إغلاق الصمامات والتجهيزات يحدد بشكل مباشر سلامة الملاحة البحرية. تعد تقنية الصب الدقيق الدعم الأساسي لتصنيع الصمامات والتجهيزات عالية الإحكام والموثوقية، لتصبح ”الرمز الرئيسي“ لمنع التسرب في خطوط الأنابيب البحرية.

”الاختبارات القاسية“ للأنابيب البحرية: لماذا يجب أن تحقق الصمامات والتجهيزات ”صفر تسرب“؟

تفرض تعقيدات بيئة الملاحة البحرية متطلبات أكثر صرامة على الصمامات والتجهيزات مقارنة بالمعدات البرية، كما أن أهمية أداء الإغلاق تزداد بشكل لا نهائي:

- وسائط متنوعة ومسببة للتآكل: تحتاج الأنابيب البحرية إلى نقل وسائط تشمل زيت الوقود عالي الكبريت ومياه البحر المحتوية على الملح والبخار عالي الحرارة والزيت الهيدروليكي. ومن بينها، يمكن أن يتجاوز تركيز أيونات الكلوريد في مياه البحر 3.5٪، وستشكل الكبريتيدات المتكونة بعد احتراق زيت الوقود عالي الكبريت وسائط تآكل حمضية. سيؤدي التعرض طويل الأمد إلى تآكل أسطح إحكام الصمامات، مما يؤدي إلى فشل الإحكام.

- تقلبات شديدة في الضغط والحرارة: عندما يبدأ نظام الطاقة في السفينة في العمل أو يتسارع أو يتباطأ، قد يتقلب الضغط داخل خط الأنابيب بسرعة بين 0.1 ميجا باسكال و 10 ميجا باسكال، وقد تختلف درجة الحرارة بشكل كبير من -20 درجة مئوية (بيئة درجة حرارة منخفضة بحرية) إلى 400 درجة مئوية (خطوط أنابيب البخار). وهذا يتطلب أن تحافظ الصمامات والتجهيزات على هياكل إحكام ثابتة دون تشوه أو تشقق في ظل درجات الحرارة والضغط القصوى المتغيرة؛

- الاهتزازات الشديدة وقيود المساحة: تؤدي اضطرابات الرياح والأمواج أثناء إبحار السفن إلى اهتزازات مستمرة في نظام الأنابيب، ويجب أن تتحمل الصمامات والتجهيزات الاهتزازات عالية التردد دون أن تتراخى؛ وفي الوقت نفسه، فإن المساحة على السفن محدودة، وتصميم الصمامات في الغالب مضغوط. يجب أن تحقق بنية الإغلاق إغلاقًا فعالًا في مساحة صغيرة وأن تكون سهلة الصيانة؛

- متطلبات عالية للسلامة والبيئة: تطبق المنظمة البحرية الدولية (IMO) معايير بيئية صارمة بشكل متزايد على تسرب السفن. لا يواجه تسرب الوقود وزيوت التشحيم غرامات باهظة فحسب، بل يتسبب أيضًا في تلوث بحري خطير؛ وقد يؤدي تسرب مياه البحر والبخار إلى حدوث أعطال متسلسلة مثل قصر الدائرة الكهربائية في المعدات الكهربائية وتآكل المكونات الميكانيكية، مما يهدد بشكل مباشر سلامة الملاحة.

في ظل هذه الاختبارات، تكون الصمامات والتجهيزات المصنوعة بالصب العادي أو المعالجة الميكانيكية عرضة للتسرب الناجم عن تآكل أسطح الإغلاق وعيوب الصب. تعمل تقنية الصب الدقيق على حل هذه المشكلات من جذورها من خلال تحسينات العملية.

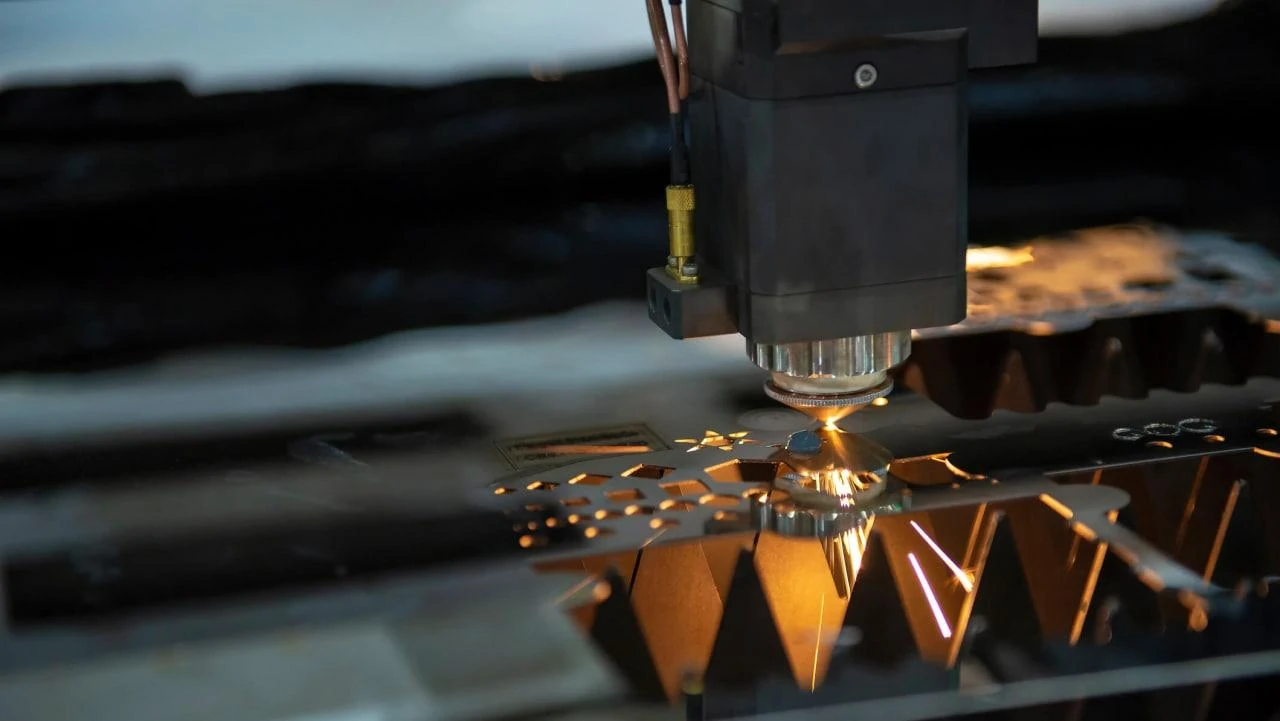

الصب الدقيق: التحكم الكامل في العملية من ”التشكيل“ إلى ”الختم“

يعتمد الصب الدقيق (خاصة صب السيليكا سول) على خصائصه المتمثلة في ”التشكيل شبه النهائي، والدقة العالية، والعيوب المنخفضة“ لضمان أداء الختم الشامل للصمامات والتجهيزات من خلال اختيار المواد والتصميم الهيكلي والتحكم في العملية، وهو ما ينعكس بشكل خاص في ثلاثة أبعاد أساسية:

1. تكييف دقيق للمواد: ضمان مزدوج لمقاومة التآكل والقوة العالية

يكمن أساس أداء الختم في استقرار المواد. يمكن للصب الدقيق اختيار مواد سبيكة مقاومة للتآكل وعالية القوة وفقًا لنوع وسط الأنابيب البحرية، مما يمنع فشل الختم بسبب تآكل المواد أو قوتها غير الكافية:

- صمامات لأنابيب مياه البحر: يتم اختيار الفولاذ المقاوم للصدأ المزدوج 2205 و Hastelloy ومواد أخرى مقاومة للتآكل في مياه البحر. تحتوي هذه السبائك على عناصر مثل الكروم والموليبدينوم والنيكل ، والتي يمكن أن تشكل طبقة سلبية كثيفة في بيئة مياه البحر. معدل تآكل أيون الكلوريد أقل من 0.05 مم / سنة ، وهو أفضل بكثير من الفولاذ المقاوم للصدأ العادي ؛

- صمامات لأنابيب نقل الوقود: يستخدم الفولاذ المقاوم للكبريت (مثل A182 F53) أو السبائك القائمة على النيكل لمقاومة التآكل الحمضي الناتج عن الوقود عالي الكبريت، مع امتلاك قوة ممتازة في درجات الحرارة العالية للحفاظ على صلابة مستقرة لسطح الإغلاق عند درجات حرارة الوقود التي تتراوح بين 150 و200 درجة مئوية.

- صمامات لأنابيب البخار: يتم اختيار الفولاذ المقاوم للحرارة (مثل ZG20CrMoV) ، والذي لا يزال يحافظ على قوة شد تزيد عن 400 ميجا باسكال عند 400 درجة مئوية ولديه مقاومة ممتازة للزحف ، مما يمنع تشوه سطح الختم والتسرب عند درجات الحرارة العالية.

من خلال عمليات مثل الصب الفراغي ومعالجة التلقيح، يضمن الصب الدقيق تكوينًا موحدًا وحبيبات دقيقة من مواد السبائك، ويقلل من الشوائب والمسام، ويحسن مقاومة المواد للتآكل والتشوه، ويضع الأساس لأداء الختم.

2. تشكيل هيكلي متكامل: القضاء على نقاط الختم الضعيفة

غالبًا ما يحدث فشل مانع التسرب في الصمامات والتجهيزات في الأجزاء الضعيفة مثل الوصلات الملحومة وفجوات التجميع. يمكن لتقنية ”التشكيل شبه الصافي“ للصب الدقيق أن تحقق التشكيل المتكامل للهياكل المعقدة لمنع التسرب، مما يزيل مخاطر التسرب من الهيكل:

- أسطح مانعة للتسرب مدمجة: يتم تشكيل مكونات مانعة للتسرب الأساسية للصمامات مثل نوى الصمامات ومقاعد الصمامات مباشرة عن طريق الصب الدقيق. لا تتطلب أسطح مانعة للتسرب اللحام أو الربط، مما يمنع التسرب الناتج عن تآكل اللحام والتشقق. يمكن التحكم في خشونة سطح مانع التسرب عند Ra≤1.6μm، ومع الطحن الدقيق اللاحق، تصل درجة ملاءمة سطح مانع التسرب إلى أكثر من 99٪؛

- لا توجد نهايات مسدودة في قنوات التدفق والتجاويف: يمكن للصب الدقيق أن يقلد بدقة قنوات التدفق المعقدة وهياكل التحويل داخل الصمام. الجدران الداخلية لقنوات التدفق ناعمة وخالية من النتوءات، مما يقلل من مقاومة تدفق الوسط ويتجنب التآكل الناجم عن تراكم الوسط في النهايات المسدودة؛ بالنسبة للهياكل مثل الصمامات البوابية والصمامات الكروية، يمكن تحقيق التصميم المتكامل لسيقان الصمامات ونوى الصمامات، مما يقلل من فجوات التجميع ويحسن موثوقية الإغلاق؛

- تنسيق الجدران الرقيقة والأضلاع المقوية: في ظل قيود المساحة المحدودة للسفن، يمكن للصب الدقيق تحقيق تصميم الجدران الرقيقة لمبيتات الصمامات (الحد الأدنى لسمك الجدار 3 مم)، وفي الوقت نفسه تحسين القوة الهيكلية من خلال الأضلاع المقوية المدمجة، وتجنب تشوه المبيتات الناجم عن الاهتزازات أو تقلبات الضغط، وضمان أن تحافظ سطح الإغلاق دائمًا على ملاءمة دقيقة.

3. التحكم الدقيق في دقة الأبعاد: التحكم ”على مستوى الميكرون“ في فجوات الإغلاق

جوهر أداء الختم هو ”التحكم في الفجوة“. يتحكم الصب الدقيق في التفاوت البعدي للصمامات والتجهيزات على مستوى الميكرون من خلال التحكم في العملية بأكملها، مما يضمن أن فجوة التجهيزات لسطح الختم تلبي متطلبات التصميم:

- دقة نقل القالب: يستخدم صب الاستثمار بالسيليكا سول قوالب نماذج شمعية عالية الدقة. يمكن أن يصل التفاوت البعدي للنموذج الشمعي إلى ±0.03 مم. بعد صنع القشرة وصبها، يمكن التحكم في التفاوت البعدي للصب عند ±0.05 مم، وهو ما يفوق بكثير التفاوت البعدي للصب الرملي الذي يبلغ ±0.5 مم، مما يضمن التحكم الدقيق في فجوة التثبيت بين قلب الصمام ومقعد الصمام عند 0.005-0.01 مم.

- التحكم الدقيق في التشوه: من خلال محاكاة مجال درجة الحرارة ومجال الإجهاد أثناء عملية الصب، يتم تحسين نظام البوابة وعملية التبريد لتقليل تشوه الصب أثناء عملية التبريد، بحيث يكون خطأ التسطيح لسطح الختم ≤0.02 مم/م، مما يمنع حدوث فجوات ختم غير متساوية ناتجة عن التشوه؛

- تحسين جودة السطح: سطح المصبوبات الدقيقة أملس ويمكن أن يلبي متطلبات الإحكام دون الحاجة إلى الكثير من المعالجة الآلية، مما يقلل من الضرر الذي يلحق بدقة سطح الإحكام بسبب المعالجة الآلية، ويقلل في الوقت نفسه من تكاليف المعالجة ودورات المعالجة.

التطبيق العملي: ”أداء مانع للتسرب“ للصمامات والتجهيزات المصبوبة بدقة

في الأجزاء الرئيسية من أنظمة الأنابيب البحرية، تم التحقق بشكل كامل من الأداء المانع للتسرب للصمامات والتجهيزات المصبوبة بدقة، خاصة في الحالتين النموذجيتين التاليتين:

1. صمامات لأنظمة تبريد مياه البحر البحرية

نظام تبريد مياه البحر هو ”قلب التبريد“ لنظام الطاقة في السفينة. يجب أن تغمر الصمامات في مياه البحر لفترة طويلة، وأن تتحمل ضغوط عمل تتراوح بين 0.8 و 1.2 ميجا باسكال، وعمليات التبديل المتكررة. الصمام الكروي المزدوج المصنوع من الفولاذ المقاوم للصدأ 2205 والمصنوع بواسطة الصب الدقيق للسيليكا سول يعتمد على هيكل مانع للتسرب (طلاء كربيد التنجستن) على سطح الإغلاق. تظهر التحقق العملي للملاحة أنه بعد 5 سنوات من الاستخدام المتواصل وأكثر من 10000 مرة تبديل، لا يزال معدل التسرب أقل من 0.01 ميجا باسكال/لتر في الثانية، وهو أقل بكثير من معيار 0.1 ميجا باسكال/لتر في الثانية المحدد من قبل المنظمة البحرية الدولية، ولا توجد علامات تآكل أو تلف واضحة على سطح الإغلاق.

2. صمامات كروية لأنابيب نقل الوقود البحري

يجب أن تعمل الصمامات الكروية لأنابيب نقل الوقود تحت ضغط يتراوح بين 1.5 و 3.0 ميجا باسكال ودرجات حرارة تتراوح بين 120 و 180 درجة مئوية، مما يتطلب إحكامًا ”بدون تقطير“. يتميز الصمام الكروي المصنوع من الفولاذ المقاوم للكبريت والمصنوع بالصب الدقيق بقلب صمام ومقعد صمام متكاملين مصنوعين من صب السيليكا سول، بالإضافة إلى تصميم مانع للتسرب ذو سطح مخروطي. بعد 3 سنوات من الاستخدام في وسط زيت الوقود عالي الكبريت، لم تتدهور أداء مانع التسرب، ولم يحدث أي تسرب للوقود، مما أدى إلى تجنب هدر الوقود وتلوث البيئة بشكل فعال.

الاختيار والصيانة: جعل ”مقاومة التسرب“ للصمامات والتجهيزات المصبوبة بدقة أكثر متانة

للاستفادة الكاملة من مزايا إحكام الإغلاق التي تتمتع بها الصمامات والتجهيزات المصبوبة بدقة، فإن الاختيار والصيانة اليومية أمران بالغا الأهمية أيضًا:

- اختر النماذج التي تتوافق مع الوسائط وظروف العمل: اختر المواد المقاومة للتآكل المناسبة وفقًا لوسائط خط الأنابيب (مياه البحر، زيت الوقود، البخار، إلخ)، واختر هياكل الإغلاق المناسبة (إغلاق صلب، إغلاق ناعم) وفقًا لضغط العمل ودرجة الحرارة لتجنب فشل الإغلاق بسبب ”عدم توافق المواد“؛

- افحص حالة أسطح الإغلاق بانتظام: أثناء الملاحة، راقب بانتظام أداء إغلاق الصمامات من خلال مقاييس الضغط. بعد الرسو، قم بفك الأجزاء وفحصها للتأكد من عدم وجود خدوش أو تآكل أو تلف على أسطح الإغلاق، وقم بالصقل والإصلاح في الوقت المناسب لتجنب تفاقم العيوب الصغيرة.

- قم بعمل جيد في مكافحة التآكل والتشحيم: قم بإجراء معالجة مضادة للتآكل (مثل رش طلاءات مضادة للتآكل) على مكونات الصمام المكشوفة، وقم بانتظام بوضع شحم خاص على الأجزاء المتحركة مثل أعمدة الصمام لتقليل الاحتكاك والتآكل وتحسين موثوقية الإغلاق؛

- اختر مصنعي الصب عالي الجودة: أعط الأولوية لشركات الصب الدقيق الحاصلة على شهادات الصناعة البحرية (مثل ABS و DNV و CCS) لضمان أن المواد ودقة الأبعاد وأداء الختم للمسبوكات تتوافق مع معايير الصناعة البحرية.

الخلاصة

في أنظمة الأنابيب البحرية، أصبحت الصمامات والتجهيزات المصبوبة بدقة ”حاجزًا قويًا“ ضد مخاطر التسرب بفضل مزاياها الأساسية المتمثلة في ”تكييف المواد، وتحسين الهيكل، والتحكم الدقيق“. من أنظمة تبريد مياه البحر إلى أنابيب نقل الوقود، ومن البيئات منخفضة الحرارة إلى ظروف العمل عالية الحرارة والضغط، تحمي هذه المصبوبات الدقيقة التي تبدو غير مهمة بصمت سلامة الملاحة البحرية والبيئة البحرية. مع تطور الصناعة البحرية نحو الاتجاهات واسعة النطاق والراقية، سيتم تحسين متطلبات أداء إحكام الصمامات والتجهيزات بشكل أكبر. سيوفر الابتكار المستمر لتكنولوجيا الصب الدقيق (مثل أنماط الشمع المطبوعة ثلاثية الأبعاد والتحكم الذكي في الصب) دعمًا تقنيًا أقوى لهدف ”عدم التسرب“ لأنظمة الأنابيب البحرية.