في تصنيع المسبوكات، تحدد عملية الصب ”شكل“ المسبوك، بينما تحدد المعالجة الحرارية ’أدائه‘. سواء كان ذلك لجعل الحديد الزهر الهش والصلب قويًا أو لإعطاء سبائك الألومنيوم اللينة قوة عالية، فإن ”التحكم الدقيق“ في المعالجة الحرارية أمر لا غنى عنه. ومع ذلك، فإن الكثير من الناس يفهمون المعالجة الحرارية على أنها ”تسخين ثم تبريد“ دون معرفة الوظائف المحددة للعمليات المختلفة: ”ما الفرق بين التلدين والتطبيع؟“ ”لماذا يمكن أن يجعل التبريد والتصلب المصبوبات قوية وصلبة؟“ ”هل معالجة الشيخوخة مخصصة لسبائك الألومنيوم فقط؟“ اليوم، سنركز على العمليات الست الأساسية للمعالجة الحرارية للصب، ونشرح وظيفة كل عملية وسيناريو تطبيقها ومبدأها بلغة بسيطة لمساعدتك على فهم ”لماذا تتطلب المصبوبات المختلفة معالجات حرارية مختلفة“.fv

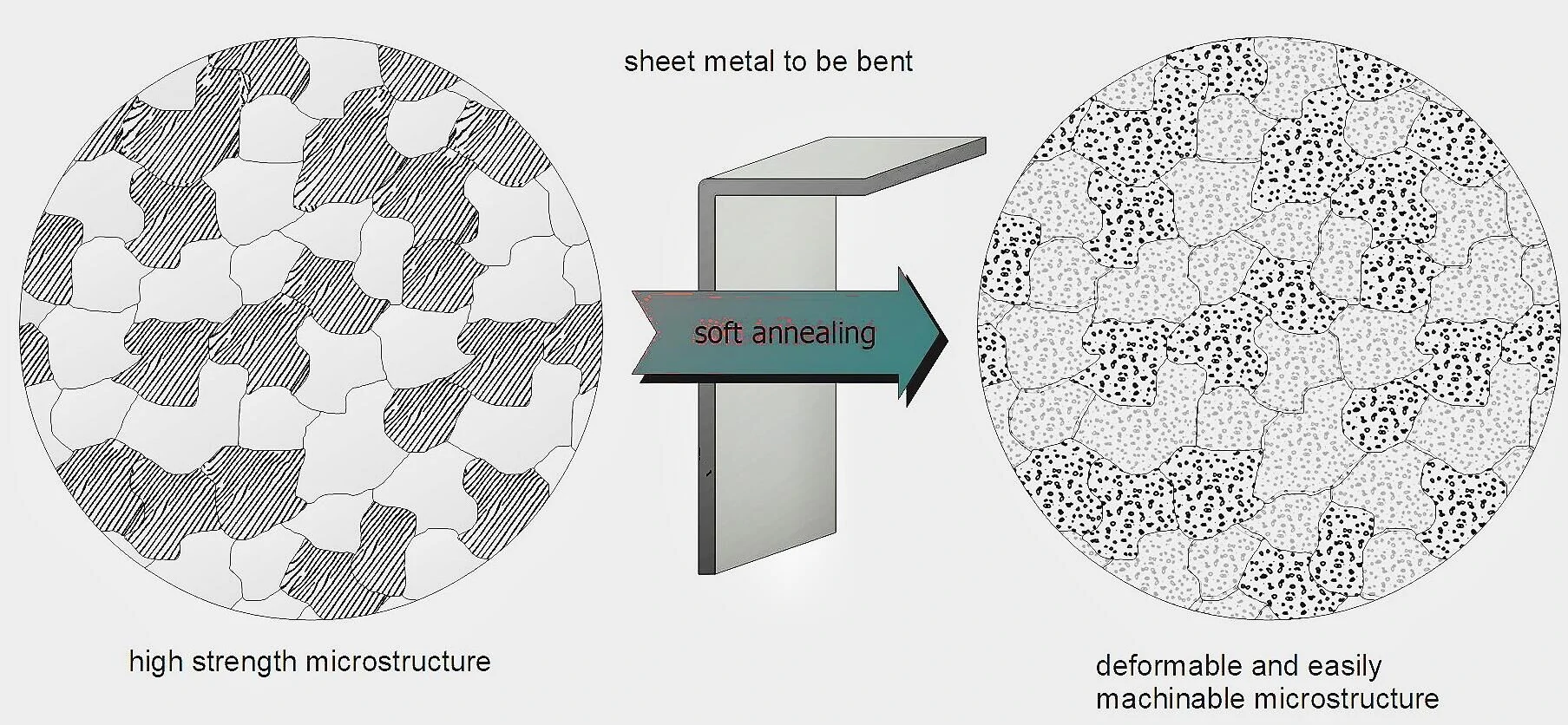

التلدين: تليين وتقوية المسبوكات لإزالة الإجهاد الداخلي

التلدين هو عملية المعالجة الحرارية الأساسية للمسبوكات. وتتمثل وظيفته الأساسية في تقليل الصلابة، والقضاء على الإجهاد الداخلي، وتحسين قابلية التشغيل الآلي – أي ”تخفيف التوتر“ بشكل أساسي للمسبوكات التي تم إنتاجها للتو.

مبدأ العملية

قم بتسخين الصب ببطء إلى درجة حرارة محددة (عادة ما تكون أقل من درجة حرارة تحول طور المادة، على سبيل المثال، 600-650 درجة مئوية للحديد الزهر الرمادي، 300-350 درجة مئوية لسبائك الألومنيوم)، والحفاظ عليه عند تلك الدرجة لفترة (1-2 ساعة لكل 25 مم من سماكة الصب)، ثم تبريده ببطء باستخدام الفرن (معدل التبريد ≤ 50 درجة مئوية/ساعة). تسمح هذه العملية بإعادة ترتيب حبيبات المعدن داخل الصب، مما يؤدي إلى تحرير الضغط الداخلي الناتج عن التبريد غير المتساوي أثناء الصب وتقليل صلابة المادة.

الوظائف الأساسية

- تخلص من الضغط الداخلي لمنع التشوه والتشقق: بعد الصب، يؤدي التفاوت في معدل التبريد بين سطح الصب وداخله إلى حدوث ”ضغط داخلي“. على سبيل المثال، إذا لم يتم تلدين قاعدة آلة كبيرة مصنوعة من الحديد الزهر الرمادي، فقد تتشقق بسبب تحرر الضغط عند تخزينها. يمكن أن يزيل التلدين أكثر من 80٪ من الضغط الداخلي، مما يقلل بشكل كبير من خطر التشوه أثناء المعالجة أو الاستخدام اللاحق.

- تقليل الصلابة لتسهيل المعالجة: تتميز المصبوبات المصبوبة بصلابة عالية (على سبيل المثال، 220-280 HB للحديد المطاوع)، مما يتسبب في تآكل سريع للأدوات وكفاءة معالجة منخفضة في حالة الطحن أو الحفر المباشر. بعد التلدين، تنخفض الصلابة إلى 180-220 HB، وتنخفض مقاومة القطع بنسبة 20٪-30٪، وتتضاعف عمر الأداة.

- تحسين البنية المجهرية للمعالجة الحرارية اللاحقة: بالنسبة للمسبوكات التي تتطلب مزيدًا من التبريد أو التلطيف، يعمل التلدين على صقل حبيبات المعدن، مما يضمن بنية مجهرية أكثر اتساقًا وأداءً مستقرًا أثناء المعالجة الحرارية اللاحقة. على سبيل المثال، بعد تلدين مسبوكات الفولاذ المقاوم للصدأ، يمكن التحكم في انحراف الصلابة في نطاق ±5 HB أثناء التبريد.

سيناريوهات التطبيق

- المسبوكات ذات الصلابة العالية عند الصب وقابلية التشغيل الآلي الضعيفة (مثل الحديد الزهر الرمادي ومسبوكات الحديد المطاوع)؛

- المسبوكات الكبيرة ذات الهياكل المعقدة (مثل قواعد أدوات الآلات، وإطارات آلات البناء) التي تتطلب إزالة الضغط الداخلي؛

- المعالجة المسبقة للمسبوكات التي تحتاج إلى معالجة حرارية لاحقة (التبريد، الكربنة).

التطبيع: تعزيز القوة والتوحيد لتحسين الأداء الشامل

غالبًا ما يُطلق على التطبيع اسم ”النسخة المطورة من التلدين“. وتتمثل وظيفته الأساسية في صقل الحبيبات وزيادة القوة والصلابة وتحسين تماثل البنية المجهرية، مما يجعله مناسبًا للمسبوكات ذات المتطلبات الميكانيكية المعتدلة.

مبدأ العملية

على غرار التلدين، يتم تسخين الصب إلى درجة حرارة تحول الطور (ولكن بدرجة حرارة أعلى من التلدين بمقدار 50-100 درجة مئوية، على سبيل المثال، 750-800 درجة مئوية للحديد الزهر الرمادي) ويتم الحفاظ على درجة الحرارة، ثم يتم تبريده في الهواء (أسرع بـ 10-20 مرة من التلدين). يمنع التبريد السريع نمو حبيبات المعدن، مما يؤدي إلى تكوين بنية مجهرية أكثر دقة وتوحيدًا وبالتالي تحسين الأداء.

الوظائف الأساسية

- زيادة القوة والصلابة: مقارنةً بالصلب، تتمتع المصبوبات المطابقة للمعايير بقوة أعلى. على سبيل المثال، تتمتع المصبوبات الفولاذية 45# بقوة شد تبلغ 600 ميجا باسكال بعد التطبيع - أعلى بنسبة 20٪ من التلدين (500 ميجا باسكال) - وصلابة تبلغ 200-240 HB (أعلى بنسبة 10٪-15٪ من التلدين)، مما يمكّنها من تحمل قوى خارجية أكبر.

- تحسين تماثل البنية المجهرية: يؤدي التبريد غير المتساوي أثناء الصب إلى عدم تماثل البنية المجهرية (مثل الحبيبات الخشنة المحلية) في أجزاء مختلفة من المصبوب. يؤدي التطبيع إلى تماثل البنية المجهرية للمصبوب بأكمله، مما يمنع تقلبات الأداء الناتجة عن عدم التماثل. على سبيل المثال، بعد تطبيع مصبوبات عجلات سبائك الألومنيوم، يتم تقليل انحراف الصلابة بين الأجزاء المختلفة من ±15 HB إلى ±5 HB.

- تبسيط العمليات وخفض التكاليف: بالنسبة للمسبوكات التي لا تتطلب صلابة عالية، يمكن استخدام التطبيع مباشرة كـ ”معالجة حرارية نهائية“ دون معالجة لاحقة، مما يوفر أكثر من 30٪ من الوقت والطاقة مقارنة بعملية التلدين + التبريد المدمجة.

سيناريوهات التطبيق

- المسبوكات التي تتطلب قوة وصلابة ولكن لا تتطلب صلابة عالية (مثل دعامات هياكل السيارات وأجزاء الآلات الزراعية)؛

- المسبوكات ذات البنية المجهرية غير المتساوية والتقلبات الكبيرة في الأداء (مثل المسبوكات الفولاذية الكبيرة)؛

- المسبوكات الصغيرة والمتوسطة الحجم المنتجة بكميات كبيرة والتي تتطلب توازناً بين الأداء والتكلفة.

التبريد + التلدين: تحقيق صلابة عالية ومقاومة للتآكل في حالات القوة العالية

”التبريد + التلدين“ هو عملية مركبة. وتتمثل وظيفتها الأساسية في زيادة الصلابة ومقاومة التآكل والقوة بشكل كبير، مما يجعلها ”العملية الرئيسية“ لتصنيع المسبوكات عالية التآكل والحمولة. ملاحظة: المسبوكات المبردة شديدة الهشاشة ويجب تلدينها ”للقضاء على الهشاشة“.

مبدأ العملية

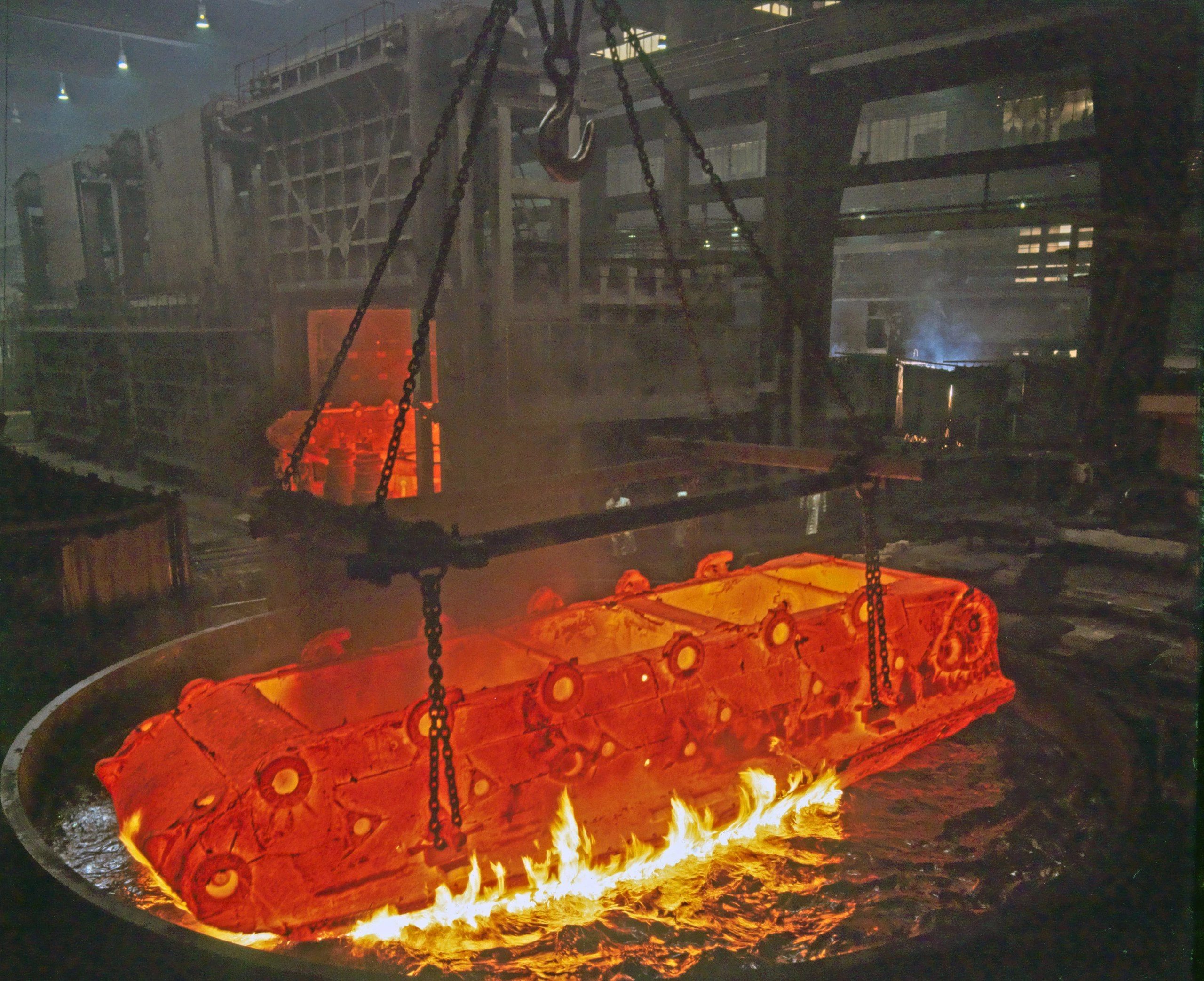

- التبريد: تسخين المصبوب إلى درجة حرارة عالية (أعلى من درجة حرارة تحول الطور، على سبيل المثال، 850-950 درجة مئوية للفولاذ الكربوني، 1050-1150 درجة مئوية للفولاذ المقاوم للصدأ)، والحفاظ عليه عند هذه الدرجة، ثم تبريده بسرعة (في الماء أو الزيت أو حمام الملح، بمعدل تبريد 100-1000 درجة مئوية/ثانية). يؤدي التبريد السريع إلى تكوين بنية ”مارتينسيت“، مما يزيد من الصلابة بشكل كبير ولكنه يخلق أيضًا ضغطًا داخليًا عاليًا وهشاشة.

- التلطيف: إعادة تسخين القالب المبرد إلى درجة حرارة أقل (150-650 درجة مئوية، يتم تعديلها حسب المتطلبات)، والحفاظ عليه عند هذه الدرجة، ثم تبريده ببطء. تزيل هذه العملية الضغط الداخلي الناتج عن التبريد، وتقلل من الهشاشة، وتحافظ على معظم الصلابة - تؤدي درجات الحرارة المنخفضة إلى صلابة أعلى وصلابة أقل، بينما تؤدي درجات الحرارة المرتفعة إلى تحسين الصلابة وتقليل الصلابة.

الوظائف الأساسية

- تحقيق صلابة عالية ومقاومة للتآكل: بعد التبريد + التلطيف بدرجة حرارة منخفضة (150-250 درجة مئوية)، تتمتع المسبوكات بصلابة عالية للغاية. على سبيل المثال، تصل صلابة المسبوكات الفولاذية Cr12MoV إلى 58-62 HRC، والتي يمكنها تحمل الاحتكاك طويل الأمد دون تآكل، مما يجعلها مناسبة لتصنيع قوالب الصب والبطانات المقاومة للتآكل.

- توازن القوة والمتانة: يمنح التبريد + التلدين بدرجة حرارة متوسطة (350-500 درجة مئوية) المسبوكات القوة والمتانة. على سبيل المثال، تتمتع مسبوكات عمود الإدارة المصنوعة من الفولاذ 40Cr بقوة شد تبلغ 800 ميجا باسكال ومتانة صدمية تبلغ 15 جول/سم² بعد التلدين، مما يمكّنها من تحمل قوى الشد العالية الناتجة عن الدوران عالي السرعة ومقاومة الصدمات العرضية دون أن تنكسر.

- تحسين مقاومة التعب: بالنسبة للمسبوكات المعرضة لأحمال دورية (مثل النوابض والتروس)، فإن التبريد + التلدين بدرجة حرارة عالية (500-650 درجة مئوية) يزيد من مقاومة التعب، مما يمنع ”كسر التعب“ بعد الاستخدام طويل الأمد. على سبيل المثال، تتمتع مسبوكات النوابض المستخدمة في السيارات بعمر مقاومة للتعب أطول بـ 2-3 مرات بعد المعالجة.

سيناريوهات التطبيق

- المسبوكات عالية التآكل (مثل مطارق الكسارات، ومسارات توجيه الأدوات الآلية، والقوالب)؛

- المسبوكات المعرضة لأحمال عالية وأحمال صدمية (مثل أعمدة الإدارة والتروس وقلب الصمامات الهيدروليكية)؛

- المسبوكات الديناميكية الحاملة للأحمال التي تتطلب مقاومة عالية للتعب (مثل النوابض وقضبان التوصيل).

التقسية (التبريد + التقسية بدرجة حرارة عالية): تحقيق التوازن بين القوة والمتانة في حالات الأحمال المعقدة

التقسية (التي يشار إليها غالبًا باسم ”التصلب والتقسية“) هي مزيج محدد من ”التبريد + التقسية بدرجة حرارة عالية“ (درجة حرارة التقسية: 500-650 درجة مئوية). وتتمثل وظيفتها الأساسية في ضمان صلابة ومطاوعة ممتازتين مع الحفاظ على قوة عالية، مما يجعلها العملية المفضلة لتصنيع ”المسبوكات المعقدة الحاملة للأحمال“.

مبدأ العملية

أولاً، قم بتبريد الصب لتشكيل بنية مارتينسيت، ثم أعد تسخينه إلى 500-650 درجة مئوية للتصلب عند درجة حرارة عالية وقم بتبريده في الهواء. يحول التلدين بدرجة حرارة عالية بنية المارتينسيت إلى ”سوربيت“ أو ”تروستيت“ – وهي بنية مجهرية تتميز بحبيبات دقيقة ونسبة متوازنة بين القوة والمتانة. وهي تحتفظ بمعظم القوة الناتجة عن التبريد، وتزيل الهشاشة من خلال التلدين بدرجة حرارة عالية، وتحسن الليونة (مما يسمح للسبائك بالتشوه قليلاً تحت تأثير القوى الخارجية دون أن تنكسر).

الوظائف الأساسية

- توازن القوة والمتانة للأحمال المعقدة: يمكن للمسبوكات المقسّاة أن تتحمل قوى شد عالية وتقاوم الصدمات. على سبيل المثال، تتمتع مسبوكات العمود المرفقي الفولاذي 45# بقوة شد تبلغ 750 ميجا باسكال ومتانة صدمية تبلغ 25 جول/سم² بعد التصلب. أثناء تشغيل المحرك، يمكنها تحمل الضغط العالي من المكابس ومقاومة الصدمات الناتجة عن تغيرات السرعة دون أن تنكسر.

- تحسين قابلية التشغيل الآلي وأداء المعالجة اللاحقة: مقارنة بالمسبوكات المبردة وحدها، تتميز المسبوكات المقسّاة بصلابة معتدلة (220-280 HB)، مما يؤدي إلى تباطؤ تآكل الأدوات أثناء القطع. كما أن ليونتها الجيدة تمنع حدوث تشققات أثناء الحفر أو التنقيب اللاحق. على سبيل المثال، يرتفع معدل تأهيل التنقيب للمسبوكات ذات البراغي الكبيرة من 80٪ إلى 98٪ بعد التلدين.

- تعزيز تأثيرات معالجة السطح: تتميز المصبوبات المقسّاة ببنية مجهرية موحدة، مما يضمن التصاق أقوى للطلاء أثناء الطلاء الكهربائي أو الرش اللاحق ويمنع التقشر أو التقرح. على سبيل المثال، يزداد التصاق الطلاء على مصبوبات عجلات السيارات بنسبة 30٪ بعد التصلب.

سيناريوهات التطبيق

- المسبوكات الرئيسية المعرضة لأحمال معقدة أو ديناميكية (مثل أعمدة الكرنك للمحركات، وقضبان التوصيل، وتروس التخفيض)؛

- المسبوكات عالية القوة التي تتطلب معالجة آلية أو معالجة سطحية لاحقة؛

- المكونات الأساسية ذات متطلبات الموثوقية العالية (مثل أغطية المضخات الهيدروليكية لآلات البناء).

معالجة الشيخوخة: تقوية مصبوبات سبائك الألومنيوم/المغنيسيوم وتثبيت الأبعاد

معالجة الشيخوخة هي عملية معالجة حرارية حصرية للمسبوكات المعدنية غير الحديدية مثل سبائك الألومنيوم والمغنيسيوم. وتتمثل وظيفتها الأساسية في زيادة قوة المسبوكات تدريجياً من خلال التسخين في درجة حرارة الغرفة أو درجة حرارة منخفضة مع تثبيت الأبعاد، مما يحل مشكلة ”التغيرات الأبعاد في المسبوكات أثناء التخزين“.

مبدأ العملية

بعد التبريد، تشكل مصبوبات سبائك الألومنيوم/المغنيسيوم ”محلول صلب فائق التشبع“ (ذرات معدنية في حالة ’فائضة‘ غير مستقرة في الشبكة البلورية). تسمح معالجة الشيخوخة لهذه الذرات غير المستقرة بالانتشار والتجمع ببطء، مكونة ”مراحل تقوية“ دقيقة (على سبيل المثال، مراحل Mg₂Si في سبائك الألومنيوم):

- الشيخوخة الطبيعية: قم بتخزين القالب المبرد في درجة حرارة الغرفة (عادة لمدة 48-72 ساعة) للسماح لمراحل التقوية بالترسيب بشكل طبيعي، مما يؤدي إلى زيادة القوة تدريجياً؛

- الشيخوخة الاصطناعية: قم بتسخين الصب المبرد إلى 100-200 درجة مئوية (على سبيل المثال، 120-180 درجة مئوية لسبائك الألومنيوم)، واحتفظ به عند هذه الدرجة لمدة 4-12 ساعة لتسريع ترسيب مراحل التقوية وتقصير وقت الشيخوخة.

الوظائف الأساسية

- زيادة القوة بشكل كبير: الشيخوخة هي مفتاح ”تصلب“ مصبوبات سبائك الألومنيوم. على سبيل المثال ، تبلغ صلابة مصبوبات سبائك الألومنيوم 6061 بعد التبريد 60-80 HB ، والتي ترتفع إلى 100-120 HB بعد الشيخوخة الطبيعية و 120-140 HB بعد الشيخوخة الاصطناعية. تزداد قوة الشد من 200 ميجا باسكال إلى أكثر من 300 ميجا باسكال ، مما يلبي المتطلبات المزدوجة للوزن الخفيف والقوة العالية.

- تثبيت الأبعاد ومنع التشوه: تتعرض مصبوبات سبائك الألومنيوم غير المُعالجة لانتشار ذري مستمر، مما يؤدي إلى تغيرات أبعادية بطيئة أثناء التخزين (على سبيل المثال، انكماش طولي بنسبة 0.1٪ إلى 0.2٪). بعد المعالجة، يتوقف الانتشار الذري تقريبًا، مما يحسن استقرار الأبعاد بشكل كبير. على سبيل المثال، تتميز أغطية أجهزة سبائك الألومنيوم الدقيقة بانحراف أبعادي يبلغ ±0.02 مم بعد المعالجة، مما يضمن التجميع الدقيق مع المكونات الأخرى.

- تحسين مقاومة التآكل: تعمل مراحل التقوية التي تتشكل أثناء الشيخوخة على صقل الحبيبات وتقليل ”قنوات التآكل بين الحبيبات“ في السبيكة. على سبيل المثال، تتمتع مصبوبات المبرد المصنوعة من سبائك الألومنيوم 3003 بمقاومة أفضل بنسبة 50٪ للتآكل الناتج عن رش الملح بعد الشيخوخة، مما يطيل من عمرها التشغيلي بمقدار 2-3 مرات.

سيناريوهات التطبيق

- مسبوكات سبائك الألومنيوم (مثل هياكل السيارات، الهياكل الوسطى للهواتف الذكية، قطع غيار الطائرات)؛

- مسبوكات سبائك المغنيسيوم (مثل أغطية أجهزة الكمبيوتر المحمولة وإطارات الطائرات بدون طيار)؛

- مسبوكات معدنية غير حديدية دقيقة تتطلب ثباتًا عاليًا في الأبعاد وقوة.

الكربنة/النترة: تقوية الأسطح مع الحفاظ على صلابة القلب

الكربنة والنترة هما عمليتان من عمليات المعالجة الحرارية ”لتقوية السطح“. وتتمثل وظيفتهما الأساسية في تكوين طبقة سطحية عالية الصلابة ومقاومة للتآكل على المسبوكات مع الحفاظ على صلابة جيدة لللب، مما يحل مشكلة ”الهشاشة المفرطة في المسبوكات المبردة بالكامل“. وهما مناسبتان للمسبوكات التي تتطلب ”أسطحًا مقاومة للتآكل ولبًا مقاومًا للصدمات“.

مبادئ ووظائف العملية

1. الكربنة

- المبدأ: ضع مصبوبات الفولاذ منخفض الكربون (نسبة الكربون: 0.15٪ - 0.25٪) في وسط كربنة (مثل الغاز الطبيعي والكيروسين) عند درجة حرارة 900-950 درجة مئوية، واحتفظ بها لمدة 4-12 ساعة للسماح لذرات الكربون باختراق سطح المصبوب (لتشكيل طبقة كربنة بسمك 0.5-2 مم)، ثم قم بالتبريد والتلطيف عند درجة حرارة منخفضة.

- الوظائف الأساسية: يتميز السطح بصلابة عالية للغاية (58-62 HRC) ومقاومة عالية للتآكل، بينما يظل القلب من الفولاذ منخفض الكربون مع صلابة جيدة. على سبيل المثال، تتميز مصبوبات تروس ناقل الحركة في السيارات بأسطح أسنان مقاومة للتآكل (تتحمل الاحتكاك طويل الأمد) وقلب صلب (يقاوم الصدمات دون أن ينكسر).

2. النيترة

- المبدأ: ضع المسبوكات (عادةً ما تكون من سبائك الفولاذ المحتوية على الكروم والموليبدينوم، مثل 38CrMoAl) في وسط نيترة (مثل غاز الأمونيا) عند درجة حرارة 500-550 درجة مئوية، واحتفظ بها لمدة 10-50 ساعة للسماح لذرات النيتروجين باختراق السطح (مكونة طبقة نيترة بسمك 0.1-0.5 مم)، دون الحاجة إلى تبريد لاحق.

- الوظائف الأساسية: يتميز السطح بصلابة أعلى (65-70 HRC) ومقاومة أفضل للتآكل/التآكل مقارنة بالكربنة، مع تشوه ضئيل بعد المعالجة الحرارية. على سبيل المثال، تتميز مصبوبات عمود الدوران للأدوات الآلية الدقيقة بأسطح مقاومة للتآكل (مما يضمن تشغيلًا عالي الدقة على المدى الطويل) وتشوهًا لا يتجاوز 0.005 مم، ولا تتطلب معالجة ثانوية.

سيناريوهات التطبيق

- الكربنة: المسبوكات التي تتطلب أسطحًا مقاومة للتآكل ونوى مقاومة للصدمات (مثل التروس وأعمدة الكامات وألواح القابض)؛

- النترة: مصبوبات عالية الدقة ومقاومة للتآكل والتآكل (مثل أعمدة أدوات الآلات، وأعمدة الصمامات الهيدروليكية، والقوالب الدقيقة).

الخلاصة

المعالجة الحرارية للصب ليست عملية ”مناسبة للجميع“ بل هي ”حل مخصص“ يعتمد على مادة الصب والتطبيق ومتطلبات الأداء:

- التلدين هو ”الخيار الأساسي“ لحل مشاكل الإجهاد الداخلي والتشغيل الآلي؛

- التطبيع هو ”الخيار المتوازن“ لتحقيق التوازن بين القوة والتكلفة؛

- التبريد + التلدين هو ”الخيار عالي الأداء“ للحصول على صلابة عالية ومقاومة للتآكل؛

- التقسية هي ”الخيار الشامل“ لتحقيق التوازن بين القوة والمتانة؛

- الشيخوخة هي ”الخيار غير الحديدي“ لسبائك الألومنيوم/المغنيسيوم؛

- الكربنة/النترة هما ”خياران سطحيان“ لتحقيق التوازن بين مقاومة التآكل والمتانة.

إن فهم الوظيفة الأساسية لكل عملية معالجة حرارية يتيح لك اختيار العملية الأنسب لمختلف المسبوكات، وتحويل ”القطع الخام“ إلى ”مكونات مؤهلة“ تلبي المتطلبات. إذا كانت لديك أسئلة حول ”معلمات المعالجة الحرارية لمواد صب معينة“ أو ”اختيار العملية لسيناريوهات خاصة“، يرجى ترك تعليق أدناه - سنواصل مشاركة المزيد من العلوم الشعبية حول المعالجة الحرارية للصب!