في مجال معالجة الصب، تشمل المتطلبات الأساسية من المواد الخام إلى المنتج النهائي ”إزالة المواد الزائدة“ و”تصحيح الانحرافات الأبعاد“ و”تحسين شكل السطح“. غالبًا ما تعتمد الطرق التقليدية مثل تنظيف البوابة والرافعات، وقطع الفائض، وتصنيع الهياكل غير المنتظمة على عجلات الطحن، والقطع باللهب، أو الطحن الميكانيكي. ومع ذلك، فإن هذه الأساليب إما تفتقر إلى الدقة الكافية أو تنطوي على خطر إحداث تشوه في الصب، مما لا يلبي متطلبات التصنيع الدقيق. أصبح القطع بالليزر، بخصائصه المتمثلة في ”المعالجة بدون تلامس“ و”التحديد الدقيق للمواقع“ و”مناطق التأثر الحراري الصغيرة“، الحل المفضل تدريجياً لمعالجة الصب. اليوم، سوف نستكشف كيف يتكيف القطع بالليزر مع احتياجات معالجة الصب ويعالج نقاط الضعف في التقنيات التقليدية من خلال ثلاثة أبعاد: المعالجة المسبقة للمسبوكات، وتصحيح الأبعاد الحرجة، وتشكيل الهياكل المعقدة.

المعالجة المسبقة للسبك: القطع بالليزر يحل بكفاءة مشكلة ”تنظيف الفراغ“

عندما يتم إنتاج المسبوكات لأول مرة، غالبًا ما تحتوي أسطحها على ”ميزات زائدة“ مثل المرتفعات والشرارات والنتوءات. إزالة هذه الميزات هي الخطوة الأولى في معالجة الصب وعامل حاسم يؤثر على كفاءة الإنتاج اللاحقة. تعتمد الطرق التقليدية على القطع باللهب الأكسجيني للرافعات (مما قد يتسبب في ارتفاع درجة الحرارة والتشوه في مناطق محددة) والطحن اليدوي للبقع والنتوءات باستخدام عجلات رملية (مما يؤدي إلى انخفاض الكفاءة والدقة). يعالج القطع بالليزر هذه المشكلات بشكل فعال من خلال حلول محددة الأهداف.

1. قطع فوهة الصب: تحكم دقيق في درجة الحرارة لتجنب تشقق المصبوبات

الرافع هو ”قناة تبريد“ أثناء الصب، وعادة ما يكون متصلاً بإحكام بالجسم الرئيسي للصب ومصنوع من نفس المادة (مثل الحديد الزهر الرمادي أو الحديد الزهر المطيل أو سبائك الألومنيوم). يذيب القطع باللهب التقليدي المعدن من خلال الحرق بدرجة حرارة عالية، حيث تتجاوز درجات حرارة القطع 1500 درجة مئوية. غالبًا ما تتسبب هذه العملية في حدوث تشققات إجهاد حراري في مفاصل الصب (خاصة في المواد الهشة مثل الحديد الزهر المطيل)، مما يتطلب إجراء اختبارات إضافية غير مدمرة بعد ذلك - وهي خطوة إضافية مكلفة تزيد من تكاليف الإنتاج.

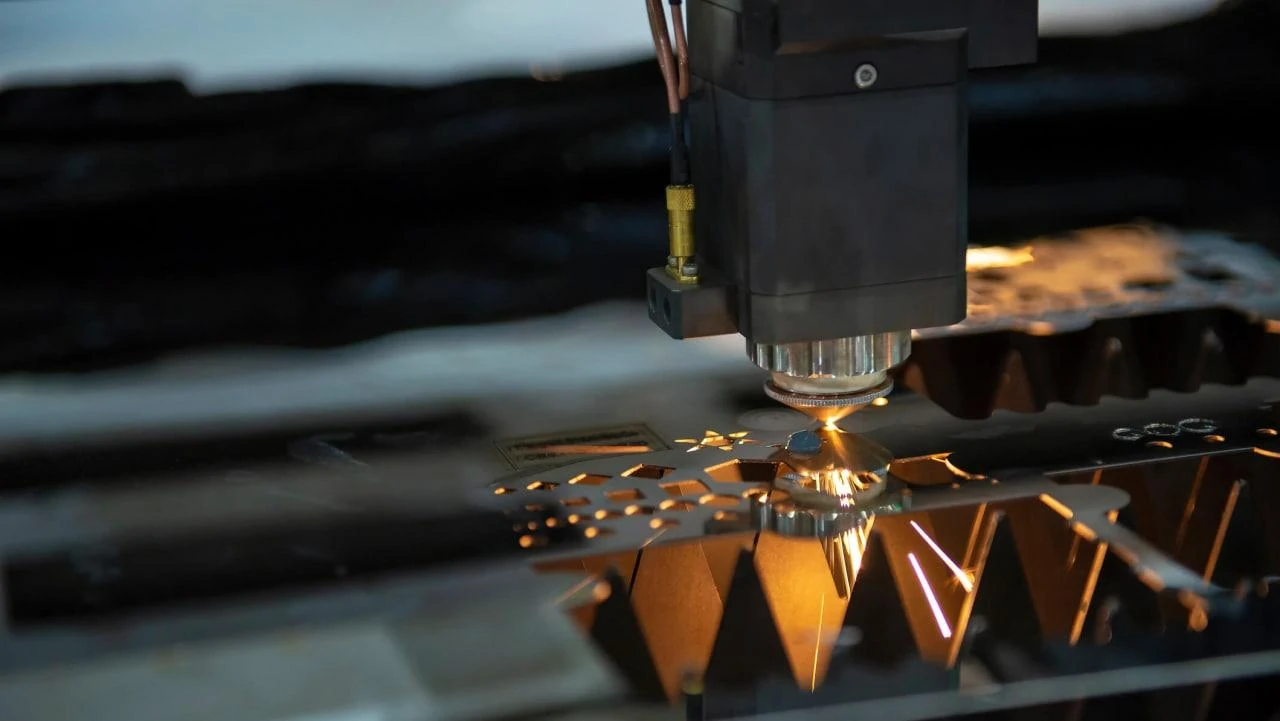

يستخدم القطع بالليزر طريقة ”الصهر الموضعي بدرجة حرارة عالية مع شطف بالغاز عالي الضغط“، حيث يتم تركيز درجة حرارة القطع داخل منطقة بؤرة الليزر (بقطر 0.1-0.3 مم فقط). يمكن التحكم في عرض المنطقة المتأثرة بالحرارة إلى 0.2-0.5 مم ضمن نطاق ضئيل، وهو أقل بكثير من عرض القطع باللهب الذي يتراوح بين 5-10 مم. بأخذ قطع البوابة والرافع لمكونات الحديد الزهر الرمادي (بسماكة 50 مم) كمثال، يحقق القطع بالليزر سرعة 0.3 متر في الدقيقة. يظل خطأ استواء السطح بعد القطع ≤0.5 مم بدون تشققات أو طبقات أكسيد، مما يسمح بالدخول المباشر إلى العمليات اللاحقة دون الحاجة إلى طحن إضافي.

والأهم من ذلك، أن القطع بالليزر يتيح وضع الرافعات والقنوات بدقة من خلال البرمجة ——. حتى عند التعامل مع الأشكال غير المنتظمة (مثل الأشكال الدائرية أو المربعة أو غير المنتظمة)، يمكن للنظام إنشاء مسارات قطع تلقائيًا عن طريق استيراد رسومات CAD. وهذا يلغي مشكلة ”انحراف القطع“ الناتجة عن تحديد الموضع يدويًا، مما يجعله مناسبًا بشكل خاص للمعالجة المجمعة للمسبوكات مثل كتل محركات السيارات وعلب ناقل الحركة.

2. إزالة الحواف والنتوءات: دقة ميكرون لتحسين جودة السطح

غالبًا ما تتشكل بقايا صب عند نقاط إغلاق القالب (بسماكة 0.5-2 مم عادةً)، بينما قد تتراكم النتوءات على الجدران الداخلية أو مناطق التجويف. إذا تُركت هذه العيوب دون معالجة، فقد تؤثر على دقة التجميع - على سبيل المثال، قد تتسبب بقايا الصب في مواقع المحامل في حدوث انحشارات أثناء التثبيت. أثبتت طرق التلميع اليدوية التقليدية عدم كفاءتها (تستغرق 5-10 دقائق لكل قطعة) وعرضتها لمشكلتين: التلميع الزائد (مما يؤدي إلى قوالب كبيرة الحجم) أو التلميع الناقص (مما يترك نتوءات دقيقة متبقية).

تتجلى ميزة ”القطع الدقيق“ للقطع بالليزر بشكل خاص في هذا السياق: بالنسبة للبريق المسطح، يمكن استخدام وضع ”القطع السطحي“ (حيث يتم تركيز الليزر في الجزء العلوي من البريق، مع قصر عمق القطع على سماكة البريق)، مما يزيل البريق في عملية واحدة دون الإضرار بجسم الصب الرئيسي. بالنسبة لمواقع الثقوب أو النتوءات الداخلية للجدار (مثل ثقوب الصب بقطر 10 مم)، يمكن استخدام رأس قطع ليزر صغير (قطر ≤5 مم) لاختراق الثقب والقطع على طول حواف النتوءات. تحقق هذه الطريقة دقة إزالة النتوءات تبلغ 0.05 مم وخشونة سطح Ra ≤3.2μm، مما يلبي تمامًا متطلبات السطح للتجميع الدقيق.

على سبيل المثال، مصبوبات كتلة الصمامات الهيدروليكية (المصنوعة من سبائك الألومنيوم) التي تتم معالجتها بواسطة شركة تصنيع آلات البناء معرضة لحدوث نتوءات في ثقوب الدائرة الزيتية الداخلية (قطرها 8 مم). لا يمكن للطحن التقليدي الوصول إلى عمق الثقب. ومع ذلك، بعد إزالة النتوءات من خلال القطع بالليزر، تزداد كفاءة تدفق ثقوب الدائرة الزيتية بنسبة 15٪، ويتم تجنب خطر انسداد الدائرة الزيتية الناجم عن تساقط النتوءات.

تصحيح الأبعاد الرئيسية للمسبوكات: القطع بالليزر يعوض عن ”الخطأ الفادح“ ويحسن معدل النجاح

أثناء عملية الصب، قد تتسبب عوامل مثل تشوه القالب وانكماش التبريد في حدوث انحرافات في أبعاد المصبوبات (على سبيل المثال، انحراف الطول ±2 مم أو انحراف قطر الثقب ±1 مم). عندما تتجاوز هذه الانحرافات حدود التفاوت المسموح به، فإن الطرق التقليدية تتخلص من المصبوبات، مما يؤدي إلى إهدار المواد. ومع ذلك، يمكن للقطع بالليزر إزالة المواد الزائدة بدقة لتصحيح الأبعاد الحرجة، وتحويل القطع الخام المعيبة إلى مكونات مؤهلة، وبالتالي تحسين معدلات إنتاجية الصب بشكل كبير.

1. تصحيح حجم المستوى: ”تقليم“ دقيق واستعادة حجم التصميم

بالنسبة للمكونات المصبوبة المسطحة (مثل قوالب طاولة عمل الآلات المكنية وقوالب قاعدة المعدات)، عندما تتجاوز الأبعاد الأصلية للقطعة الخام المواصفات القياسية (مثل حجم التصميم 1000 مم × 500 مم مقابل الأبعاد الفعلية 1002 مم × 501 مم)، تتطلب عمليات الطحن التقليدية إعدادات ومعايرات متعددة. هذه العمليات عرضة لانحرافات في الأبعاد ناتجة عن الإجهاد الميكانيكي أثناء التصنيع. في المقابل، يتيح القطع بالليزر تحديد موضع السطح مباشرة لمسارات القطع، مما يلغي الحاجة إلى توفير مواد إضافية في عملية واحدة (2 مم طولًا و1 مم عرضًا). تتحكم هذه الطريقة الدقيقة في التفاوتات الأبعاد في نطاق ±0.1 مم مع تجنب مخاطر التشوه الناتج عن التثبيت تمامًا.

لنأخذ على سبيل المثال مصنع أدوات آلية ينتج مكونات طاولات عمل من الحديد الزهر (الأبعاد: 2000 مم × 1000 مم، السماكة 30 مم). أظهرت القطعة المصبوبة الأصلية انحرافًا في الطول بمقدار 1.8 مم بسبب تقلص التبريد غير المتساوي. بعد القطع بالليزر، تمت استعادة الأبعاد بدقة إلى 2000 مم مع خطأ في استواء السطح ≤0.3 مم/م² - مما يلبي تمامًا متطلبات تجميع الأدوات الآلية عالية الدقة. حالت هذه العملية دون إتلاف أكثر من 20 قطعة مصبوبة معيبة (تكلف كل منها أكثر من 5000 يوان)، مما أدى إلى تجنب خسائر كبيرة في الإنتاج بشكل فعال.

2. تصحيح موضع الثقب وموضع الفتحة: توسيع دقيق للثقب/الفتحة لتلبية متطلبات التجميع

تعد فتحات التثبيت وأخاديد التموضع في المسبوكات مكونات تجميعية بالغة الأهمية. عند حدوث انحرافات في مواقع الفتحات المصممة (على سبيل المثال، مسافة مركزية تبلغ 100 مم مع إزاحة فعلية تبلغ 0.8 مم) أو عندما يكون قطر الفتحة أصغر من المطلوب (على سبيل المثال، قطر مصمم يبلغ 20 مم مع قطر فعلي يبلغ 19.5 مم)، تتطلب عمليات التصنيع التقليدية إجراء تصحيحات من خلال الحفر أو الطحن. ومع ذلك، قد يؤثر الحفر على دقة جدار المسبوكات، في حين أن الطحن قد يؤدي إلى إتلاف السلامة الهيكلية الأصلية للمكون.

يمكن تصحيح القطع بالليزر بدقة من خلال طريقتين: أولاً، ”تصحيح توسيع الثقب“ — بالنسبة للثقوب ذات الأقطار الأصغر، يقوم الليزر بالقطع على طول الحافة الخارجية لجدار الثقب الأصلي لتوسيعه إلى الحجم المصمم (على سبيل المثال، 19.5 مم 20 مم)، مما يضمن أن يكون خطأ دائرية جدار الثقب ≤0.05 مم بعد التوسيع. ثانيًا، ”تصحيح إزاحة موضع الثقب“ — إذا كان موضع الثقب غير مركزي، يقوم الليزر أولاً بإزالة المعدن الزائد من موضع الثقب الأصلي، ثم يعيد قطع ثقب جديد وفقًا للإحداثيات المصممة، مما يضمن أن يكون خطأ المسافة المركزية ≤0.1 مم.

على سبيل المثال، واجهت صب غطاء علبة التروس (المصنوع من الحديد المطاوع) الذي تنتجه شركة تصنيع قطع غيار السيارات مشكلة في التصميم: أظهر تجويف عمود الإدخال (المصمم أصلاً بقطر 50 مم) انحرافًا في الموضع بمقدار 0.6 مم بسبب عدم محاذاة القالب. من خلال القطع بالليزر لتوسيع الثقب وتصحيح الموضع، تم تحقيق قطر التجويف بدقة عند 50 مم مع الحفاظ على انحراف الموضع في حدود 0.08 مم. أدى هذا التحول الناجح إلى تحويل 30 غطاءً معيبًا إلى منتجات مؤهلة، مما أدى إلى استرداد خسائر تجاوزت 100000 يوان.

معالجة هياكل الصب المعقدة: القطع بالليزر يتخطى ”قيود العمليات التقليدية“ لتحقيق تصنيع مرن

تشكل الهياكل المعقدة للمسبوكات (مثل التجاويف غير المنتظمة والخطوات متعددة المراحل والأسطح المائلة) تحديات كبيرة لطرق التصنيع التقليدية. في حين أن الطحن التقليدي يواجه صعوبات في تجاويف التجويف العميقة، ويتطلب الختم قوالب مخصصة (مما يكلف الكثير من الوقت والمال)، فإن ”مرونة“ القطع بالليزر تسمح بمعالجة الهياكل المعقدة على المسبوكات مباشرة دون الحاجة إلى أدوات إضافية. هذا الاختراق يوسع بشكل كبير من إمكانيات التصميم ونطاق تطبيق المسبوكات.

1. تجويف متباين الخواص: لا حاجة لفتح القالب، واستعادة التصميم المعقد

تحتاج بعض المسبوكات (مثل الأجزاء الزخرفية المصنوعة من الحديد الزهر ومسبوكات سبائك الألومنيوم المخصصة لتبديد الحرارة) إلى تصميمها بهياكل مجوفة غير منتظمة (مثل الأنماط والشبكات والثقوب غير المنتظمة). في العمليات التقليدية، يجب نحت هذه الهياكل على القالب. إذا تم تعديل التصميم، يجب إعادة صنع القالب، وهو أمر مكلف ويستغرق وقتًا طويلاً (عادةً ما تستغرق دورة صنع القالب من 15 إلى 30 يومًا).

يتيح القطع بالليزر التصنيع المباشر لأنماط مجوفة غير منتظمة على قطع الصب الفارغة: من خلال استيراد النمط المجوف المصمم إلى برنامج CAD لإنشاء مسارات القطع، يمكن للليزر اتباع هذه المسارات بدقة. حتى التجاويف المنحنية المعقدة (مثل الأقواس نصف قطرها 5 مم والشقوق بعرض 0.5 مم) يمكن تشكيلها بدقة. بأخذ قالب تبديد حرارة من سبائك الألومنيوم (300 مم × 200 مم، بسمك 10 مم) كمثال، يمكن للقطع بالليزر إنشاء ثقوب كثيفة لتبديد الحرارة (بقطر 3 مم، ومسافة 5 مم) على سطح القالب. بسرعة قطع تبلغ 0.5 م/دقيقة، يحقق القالب المجوف تخفيضًا في الوزن بنسبة 20٪ وتحسينًا في كفاءة تبديد الحرارة بنسبة 25٪.

والأهم من ذلك، أن ميزة ”عدم استخدام القوالب“ في القطع بالليزر تدعم التكرار السريع للتصميمات —— إذا احتاج العملاء إلى تعديل النمط المجوف، فكل ما عليهم هو تعديل الرسم CAD، ويمكن إعادة برمجة البرنامج وبدء المعالجة في غضون ساعة واحدة، دون الحاجة إلى انتظار إنتاج القوالب. وهذا مناسب بشكل خاص لمعالجة الصب المخصصة (مثل الصب الخاص للمعدات المتخصصة والنماذج الأولية السريعة لأجزاء العينات).

2. خطوات متعددة المراحل ومعالجة الأسطح المائلة: تحكم دقيق في العمق، فجوة تجميع مناسبة

تتطلب بعض القوالب (مثل أسطوانات الأسطوانات الهيدروليكية وأجسام الصمامات الدقيقة) معالجة آلية لخطوات متعددة المراحل (أسطح أسطوانية بأقطار متفاوتة) أو أسطح مائلة (مثل أسطح الإغلاق بزوايا 15 درجة و30 درجة). غالبًا ما تتطلب عمليات الخراطة التقليدية للخطوات تعديلات متعددة لارتفاع الأداة، مما يؤدي إلى عدم تساوي الأسطح النهائية. عند معالجة الأسطح المائلة، هناك حاجة إلى أدوات زاوية متخصصة، مما يزيد بشكل كبير من تكاليف الإنتاج.

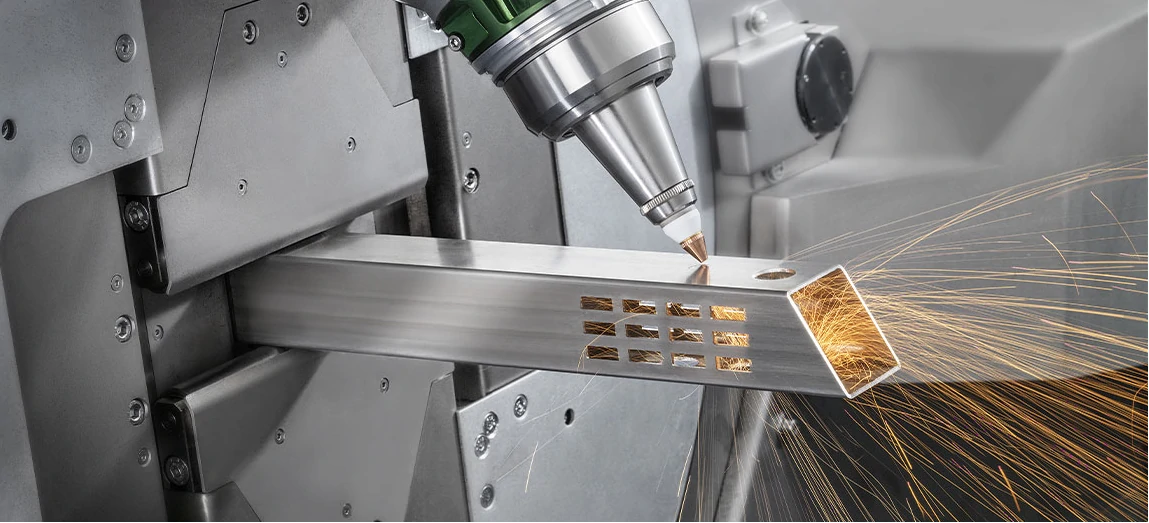

يستخدم القطع بالليزر تقنية ”التركيز الديناميكي“ للتحكم بدقة في عمق القطع وزواياه، مما يتيح معالجة الخطوات متعددة المراحل والأسطح المائلة. عند إنشاء الخطوات، يتبع الليزر مسارات إحداثية بأقطار متفاوتة، محققًا خطأ في العمق ≤0.05 مم لكل مقطع وخطأ في العموديّة ≤0.1° على حواف الخطوات. بالنسبة للأسطح المائلة، يميل رأس القطع بالليزر بزوايا محددة مسبقًا (قابلة للتعديل من 0° إلى 90°)، مما ينتج مباشرة أسطحًا بخشونة سطح Ra ≤1.6μm تفي بمتطلبات الختم دون الحاجة إلى صقل إضافي.

على سبيل المثال، تقوم شركة تصنيع معدات هيدروليكية بمعالجة مصبوبات أسطوانات الأسطوانات (مصنوعة من الفولاذ 20# بقطر داخلي 100 مم) التي تتطلب ثلاثة أقسام متدرجة على الجدار الداخلي (قطر 95 مم، 90 مم، 85 مم على التوالي، بطول 50 مم لكل منها). بعد القطع بالليزر، يجب أن يكون خطأ القطر لكل قسم متدرج ≤0.08 مم، ويجب أن يكون خطأ العمودي بين الوجه النهائي للدرجة ومحور أسطوانة الأسطوانة ≤0.05 درجة، مما يلبي تمامًا متطلبات خلوص التجميع لإحكام إغلاق المكبس (0.1-0.2 مم).

احتياطات التكيف الخاصة بالصب والقطع بالليزر: مطابقة المواد والسماكة والعملية

على الرغم من أن القطع بالليزر له مزايا كبيرة في معالجة الصب، إلا أن جميع المصبوبات ليست مناسبة للقطع بالليزر. من الضروري اختيار نوع الليزر المناسب ومعلمات المعالجة وفقًا لمادة المصبوبات وسمكها لتجنب مشاكل مثل ”انخفاض كفاءة القطع“ و”سوء جودة السطح“.

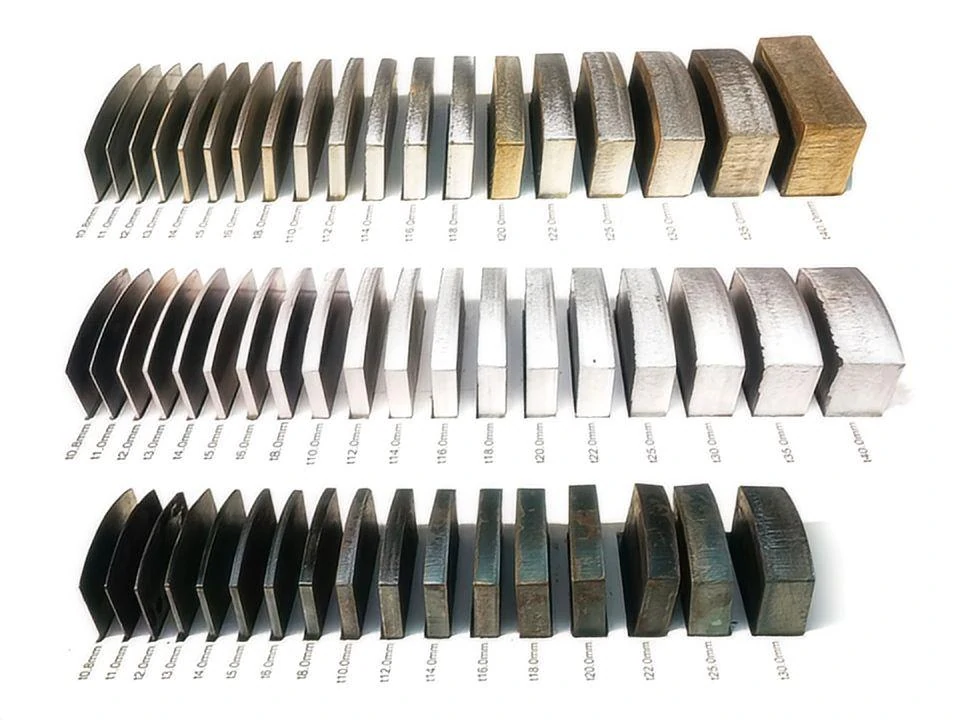

1. تكييف المواد: يتم اختيار أنواع مختلفة من الليزر لمواد الصب المختلفة

- مسبوكات الحديد الزهر (الحديد الزهر الرمادي، الحديد الزهر المطيل): هذا النوع من المواد يتميز بصلابة عالية (HB180-250)، ولكنه هش. يوصى باستخدام القطع بالليزر بالألياف الضوئية (قدرة 6000 وات - 12000 وات)، والجمع بينه وبين النيتروجين عالي الضغط (لتجنب أكسدة سطح القطع) أثناء القطع. يمكن أن يصل الحد الأعلى لسمك القطع إلى 80 مم.

- صب سبائك الألومنيوم: تتميز سبائك الألومنيوم بانعكاسية عالية (حوالي 90٪)، مما يسهل انعكاس طاقة الليزر. يوصى باستخدام ”القطع بالليزر الأخضر“ (طول الموجة 532 نانومتر، ومعدل الامتصاص أعلى بثلاث مرات من الليزر الليفي)، أو إضافة ”طلاء امتصاص“ (رش ممتص أسود) أثناء القطع بالليزر الليفي، ويمكن أن يصل الحد الأعلى لسمك القطع إلى 50 مم؛

- صب الفولاذ المقاوم للصدأ: يتميز الفولاذ المقاوم للصدأ بمقاومة عالية للحرارة العالية وموصلية حرارية ضعيفة. يوصى باستخدام القطع بالليزر بالألياف الضوئية (بقوة 3000 وات - 6000 وات) والأكسجين عالي الضغط (للمساعدة في الاحتراق وتحسين سرعة القطع). يمكن أن يصل الحد الأقصى لسمك القطع إلى 60 مم.

2. تكييف السماكة: تتطلب السماكات المختلفة تعديل معلمات العملية

- المسبوكات الرقيقة (سمك ≤10 مم): مناسبة للقطع بسرعة عالية وطاقة منخفضة (مثل ليزر الألياف 3000 واط، سرعة القطع 1-2 م/دقيقة)، لتجنب الطاقة الزائدة التي تؤدي إلى تشوه الصب بسبب الذوبان؛

- المسبوكات المتوسطة والسميكة (سمك 10-50 مم): من الضروري موازنة السرعة والقوة (مثل ليزر الألياف 6000 واط ، سرعة القطع 0.3-0.8 م / دقيقة) ، وزيادة ضغط الغاز المساعد (0.8-1.2 ميجا باسكال) لضمان إزالة الخبث بالكامل ؛

- المسبوكات السميكة (سمك < >50 مم): يجب استخدام ليزر عالي الطاقة (أكثر من 10,000 واط) وقطع بسرعة منخفضة (0.1-0.3 م/دقيقة) ووضع ”قطع الطبقات“ (قطع السطح أولاً، ثم التعمق تدريجياً) لتجنب عدم كفاية طاقة الليزر للقطع.

خاتمة

لا يعالج دمج القطع بالليزر مع عمليات الصب التحديات طويلة الأمد للطرق التقليدية - مثل الدقة المنخفضة والتشوه الكبير والكفاءة الضعيفة - فحسب، بل يوسع أيضًا حدود التصميم والتطبيق - للمسبوكات. من المعالجة المسبقة للصب الدفعي إلى تصحيح أبعاد الفراغات المعيبة، وحتى المعالجة المرنة للهياكل المعقدة، يوفر القطع بالليزر حلولًا دقيقة وفعالة. بالنسبة للمتخصصين في تصنيع ومعالجة الصب، فإن فهم سيناريوهات التطبيق المناسبة ومنطق عملية القطع بالليزر يتيح اختيارًا أفضل لطرق المعالجة، مما يعزز جودة المنتج وكفاءة الإنتاج.

إذا كان لديك أي أسئلة حول ”معلمات القطع بالليزر للمسبوكات ذات المواد المختلفة“ و”حلول المعالجة بالليزر للمسبوكات المعقدة“، يرجى ترك تعليق في قسم التعليقات. سنواصل مشاركة المزيد من المعرفة العلمية الشعبية المتعلقة بالمسبوكات والقطع بالليزر!