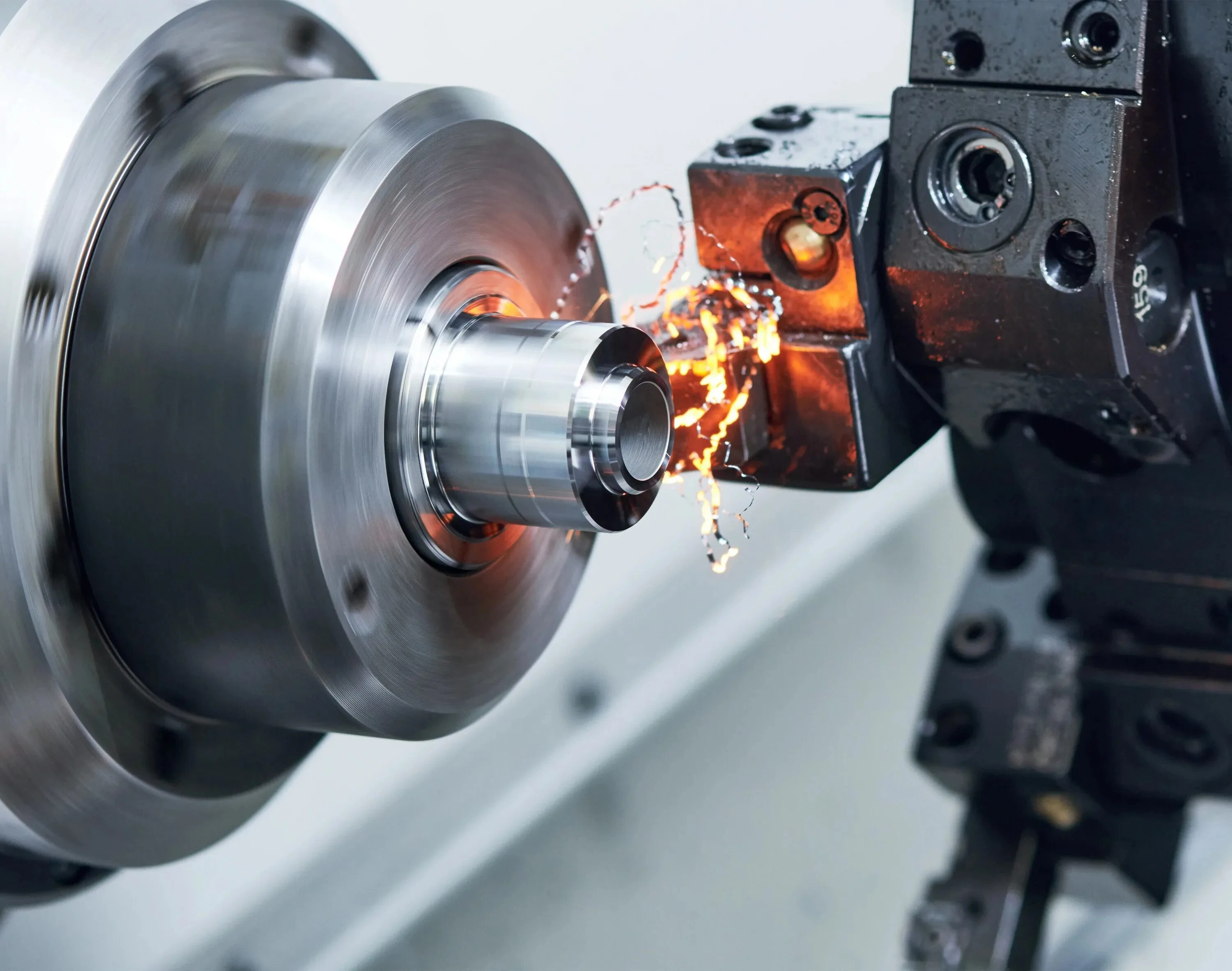

في التصنيع الدقيق، تعمل المسبوكات كـ ”حاملات نموذجية“ للمكونات الأساسية. تحدد عمليات تصنيعها بشكل مباشر دقة المنتج النهائي وأدائه وعمره التشغيلي. سواء كانت كتل محركات السيارات أو كتل الصمامات الهيدروليكية في آلات البناء أو المكونات الهيكلية المعقدة في هندسة الطيران، لا يمكن تحقيق أي منها دون الصقل الدقيق لتصنيع المسبوكات. ومع ذلك، فإن الخصائص المتأصلة في المواد (مثل هشاشة الحديد الزهر الرمادي وخصائص التصاق الأدوات بسبائك الألومنيوم) والتباينات في خشونة السطح والعيوب الداخلية مثل الثقوب الرملية والمسام تشكل جميعها تحديات فريدة للتصنيع. سنناقش اليوم كيفية تحسين تصنيع المسبوكات من ثلاثة أبعاد: اختيار العملية ومراقبة الجودة وتحسين الكفاءة، مع توفير رؤى قابلة للتنفيذ للمصنعين لتقليل التكاليف وتحسين الإنتاجية.

العملية الأساسية لمعالجة آلة الصب: ”مصممة خصيصًا“ وفقًا للمادة والطلب

تختلف مسارات عملية التصنيع للمسبوكات المصنوعة من مواد مختلفة بشكل كبير. إن تطبيق الإجراءات العامة بشكل أعمى لا يؤدي فقط إلى تآكل مفرط للأدوات، بل قد يؤثر أيضًا على دقة المعالجة بسبب معلمات القطع غير المناسبة —— وهو خطأ شائع يقع فيه العديد من المصنعين.

1. تكييف المواد: تمايز العمليات من الحديد الزهر إلى سبائك الألومنيوم

مكونات الحديد الزهر الرمادي / الحديد الزهر المطيل: تتميز هذه المصبوبات بصلابة عالية (HB 180-250) ولكنها هشة، مما يجعلها عرضة للكسر أثناء التصنيع. يوصى بإعطاء الأولوية لاستخدام أدوات الكربيد (مثل سبيكة WC-Co)، مع الحفاظ على سرعة قطع تبلغ 80-150 م/دقيقة مع معدل تغذية مناسب يبلغ 0.15-0.3 مم/دورة، مع استخدام نظام تبريد عالي الضغط لتقليل تآكل الأدوات الناتج عن التوليد الحراري أثناء التشغيل.

مسبوكات سبائك الألومنيوم: على الرغم من أن سبائك الألومنيوم ناعمة نسبيًا (HB60-120)، إلا أنها تميل إلى التسبب في ”التصاق السكين“ أثناء المعالجة، مما يؤدي إلى انخفاض جودة تشطيب السطح. للتغلب على هذه المشكلة، استخدم أدوات قطع مطلية (مثل الفولاذ عالي السرعة المطلي بـ TiAlN)، وزد سرعة القطع إلى 200-400 م/دقيقة، واستخدم التبريد بالمستحلب لمنع التصاق الرقائق على حافة القطع.

مسبوكات الفولاذ المقاوم للصدأ: يتميز الفولاذ المقاوم للصدأ بقوة عالية في درجات الحرارة المرتفعة ولكنه يتميز بموصلية حرارية ضعيفة، مما يجعله عرضة للتصلب أثناء التشغيل الآلي. يوصى باستخدام أدوات كربيد ملموسة فائقة الدقة مع قطع منخفض السرعة (50-100 م/دقيقة) ومعدلات تغذية عالية (0.2-0.4 ملم/دورة)، مع تنفيذ تصميم محسّن لإزالة البُرادة لمنع تشابك قطعة العمل.

2. العملية الرئيسية: ”تقسيم العمل“ بين المعالجة الأولية والتشطيب

عادة ما تنقسم معالجة القوالب إلى ثلاث مراحل: المعالجة الأولية، والتشطيب النصفي، والتشطيب النهائي. تختلف أهداف كل مرحلة عن الأخرى، ويجب التمييز بين مجالات التركيز في كل مرحلة.

التشغيل الخشن: يتمثل جوهر العملية في إزالة بسرعة القناة والمواد الزائدة على سطح القالب من أجل معالجة ”التشكيل“ اللاحقة. في هذه المرحلة، يمكن استخدام القطع العميق (3-10 مم) والتغذية الكبيرة، ولكن يجب الانتباه لتجنب تشوه القالب بسبب قوة القطع المفرطة (خاصة القوالب ذات الجدران الرقيقة)؛

التشطيب النصفي: يستهدف بشكل أساسي الأسطح الرئيسية للمسبوكات (مثل الثقوب المحددة والمسطحات المرجعية) للمعالجة، مما يضمن خشونة سطح Ra6.3-12.5μm، ويوفر معيارًا دقيقًا للتشطيب. يوصى باستخدام الطحن والتثقيب وما إلى ذلك، مع التحكم في سماحة المعالجة بين 0.5-2 مم؛

التصنيع الدقيق: تتطلب العملية الحاسمة التي تحدد دقة المنتج النهائي الحفاظ على تفاوتات الأبعاد ضمن درجات IT7-IT9 وخشونة السطح Ra0.8-3.2μm. بالنسبة للثقوب ومكونات الأعمدة عالية الدقة، يوصى باستخدام عمليات الطحن أو الشحذ. يجب استخدام مراكز تصنيع خماسية المحاور للأسطح المنحنية المعقدة لضمان المحاذاة الدقيقة بين مسارات التصنيع الفعلية ومواصفات التصميم.

مراقبة الجودة: تجنب ”العيوب الخفية“ والحفاظ على دقة النتائج النهائية

غالبًا ما تنشأ مشكلات الجودة في تصنيع القوالب ليس من العملية نفسها، بل من إغفال ”مخاطر ما قبل المعالجة“. على سبيل المثال، قد تؤدي الثقوب الرملية الداخلية وتجاويف الانكماش في القوالب — إذا لم يتم اكتشافها أثناء المعالجة المسبقة — إلى عيوب ما بعد المعالجة مثل ”المعالجة الزائدة“ أو ”الانحرافات الأبعاد“، مما قد يؤدي إلى رفض قطعة العمل. لذلك، يجب تنفيذ مراقبة الجودة طوال دورة الحياة بأكملها: من المعالجة المسبقة إلى التصنيع إلى المعالجة اللاحقة.

1. قبل المعالجة: قم بعمل جيد في ”الفحص البدني“ للمسبوكات لإزالة العيوب الخلقية.

الفحص الأولي للمظهر والحجم: تحقق بصريًا من وجود شقوق ووميض على سطح القالب، وقم بقياس حجم قالب الصب باستخدام الفرجار والميكرومتر، وقم بتقييم ما إذا كان التفاوت متجانسًا (يوصى بألا يتجاوز تفاوت التفاوت ±0.5 مم)؛

الكشف عن العيوب الداخلية: بالنسبة للمسبوكات الرئيسية التي تتعرض لضغط عالٍ ودرجة حرارة عالية (مثل رأس أسطوانة المحرك)، يجب استخدام تقنية الاختبار غير المتلف (مثل الاختبار بالموجات فوق الصوتية والاختبار بالأشعة السينية) للتحقق من العيوب الداخلية مثل الثقوب الرملية والمسامية والانكماش، وذلك لتجنب دخول العيوب إلى عملية المعالجة.

2. المعالجة: المراقبة في الوقت الحقيقي لتجنب ”انحرافات العملية“

مراقبة حالة الأداة: من خلال نظام مراقبة تآكل الأداة (مثل مستشعر الاهتزاز ومستشعر التيار)، يتم تغذية درجة تآكل الأداة في الوقت الفعلي. عندما يتجاوز تآكل الأداة 0.2 مم، يجب استبدالها في الوقت المناسب لمنع انخفاض دقة المعالجة بسبب تبلد حافة الأداة؛

ملاحظات حول دقة الأبعاد: في المعالجة الدفعية، يتم اختيار قطعتين أو ثلاث قطع من قطع العمل عشوائياً لفحص حجمها (باستخدام أداة قياس ثلاثية المحاور) كل 10-20 قطعة. إذا تجاوز الانحراف في الأبعاد نطاق التفاوت المسموح به، يجب تعديل معلمات أداة الآلة (مثل سرعة التغذية والقطع) في الوقت المناسب.

3. بعد المعالجة: فحص كامل لضمان ”عدم وجود عيوب عند الخروج من المصنع“

فحص الأبعاد والتفاوتات الشكلية: التركيز على الكشف عن الأبعاد الرئيسية (مثل قطر الثقب وقطر العمود) والتوازي والعموديّة والتوازي المحوري والتفاوتات الشكلية الأخرى للقطعة لضمان مطابقتها لمتطلبات رسومات التصميم؛

فحص جودة السطح: قم بقياس قيمة Ra باستخدام مقياس خشونة السطح، وتحقق بصريًا من وجود خدوش وعلامات اهتزاز على السطح، وقم بإجراء اختبار إحكام الهواء للقطع التي تتطلب إحكامًا (مثل كتلة الصمام الهيدروليكي) لمنع التسرب.

تحسين الكفاءة: من ”المعالجة السلبية“ إلى ”التحسين النشط“ لخفض التكاليف

في ظل الاتجاه الحالي المتمثل في ”خفض التكاليف وزيادة الكفاءة“ في الصناعة التحويلية، لا ينبغي أن تقتصر معالجة آلات الصب على مستوى ”إتمام المعالجة“ فحسب، بل يجب أن تحقق التوازن بين الكفاءة والتكلفة من خلال تحسين العمليات وتطوير المعدات وتحسين الإدارة.

1. تكامل العمليات: تقليل العمليات وتقصير دورات المعالجة

غالبًا ما تتطلب معالجة الصب التقليدية تثبيتًا متعددًا وتعاونًا بين عدة آلات، وهو ما لا يستغرق وقتًا طويلاً فحسب، بل يؤثر أيضًا على الدقة بسبب أخطاء تحديد المواقع. يوصى بتبني فكرة ”تكامل العمليات“:

بالنسبة للمسبوكات المعقدة (مثل غطاء علبة التروس)، يمكن لمركز المعالجة الخماسي المحاور إكمال عمليات الطحن والتثقيب والحفر واللولبة وغيرها من العمليات في مرة واحدة، مما يقلل من عدد مرات التثبيت (من 3-4 إلى 1)، ويتم تقصير دورة المعالجة بأكثر من 30٪.

استخدام ”أدوات مركبة“، مثل المثقاب المزود بوظيفة الشطب، وأدوات الطحن والحفر المدمجة، لتحقيق ”أداة واحدة، وظائف متعددة“، مما يقلل من وقت تغيير الأدوات.

2. ترقية المعدات: استبدال الأجهزة اليدوية بأجهزة آلية لتحسين الاستقرار

التشغيل اليدوي ليس فقط غير فعال، ولكنه أيضًا عرضة لضعف اتساق المنتج بسبب الأخطاء البشرية. يوصى بإدخال معدات الأتمتة تدريجيًا:

مجهزة بمخارط CNC ومراكز تصنيع ومعدات أتمتة أخرى، من خلال البرمجة لتحقيق معالجة موحدة، ارتفع معدل تأهيل المنتج من 85٪ إلى أكثر من 98٪؛

بالنسبة للمسبوكات الكبيرة (مثل قطع غيار السيارات)، يتم إنشاء ”خط إنتاج آلي“ مزود بروبوتات للتحميل والتفريغ ونظام كشف آلي، لتحقيق إنتاج مستمر على مدار 24 ساعة، وزيادة الطاقة الإنتاجية للفرد بمقدار 2-3 مرات.

3. التحكم في التكاليف: ”توفير كامل السلسلة“ من الأدوات ومبردات التبريد إلى المخلفات

إطالة عمر الأداة: من خلال تحسين معلمات القطع (مثل تقليل سرعة القطع بنسبة 5٪ إلى 10٪) واستخدام طلاءات الأدوات (مثل طلاء AlCrN)، يمكن إطالة عمر الأداة بأكثر من 50٪ وتقليل تكلفة الأداة الواحدة بنسبة 30٪.

إعادة تدوير سائل التبريد: يستخدم نظام ترشيح سائل التبريد (مثل الفاصل المغناطيسي والمرشح الورقي) لزيادة عدد مرات إعادة استخدام سائل التبريد من 5 مرات إلى 15 مرة، مما يوفر تكلفة سائل التبريد التي تتراوح بين 20,000 و 30,000 يوان سنويًا.

إعادة تدوير مواد الحواف: يتم تصنيف وإعادة تدوير مواد الحواف المصنوعة من الحديد الزهر وسبائك الألومنيوم الناتجة عن المعالجة، وبيعها إلى شركات إعادة التدوير المتخصصة، مما يدر دخلاً يصل إلى عشرات الآلاف من اليوانات كل عام.

الاتجاه المستقبلي: التكنولوجيا الرقمية والذكية تؤدي إلى تغييرات جديدة في تصنيع القوالب

مع تقدم الصناعة 4.0، تتطور آلات الصب نحو ”الرقمية والذكية“:

تقنية التوأم الرقمي: من خلال إنشاء نموذج رقمي لمعالجة الصب، يمكن محاكاة التغيرات في درجة الحرارة والضغط في عملية القطع لتحسين معلمات العملية مسبقًا وتقليل عدد عمليات القطع التجريبية؛

الفحص البصري بالذكاء الاصطناعي: استخدام نظام بصري بالذكاء الاصطناعي للكشف عن جودة سطح المعالجة في الوقت الفعلي، وتحديد الخدوش والحواف المكسورة والعيوب الأخرى، وكفاءة الكشف تزيد عن 10 أضعاف كفاءة الكشف اليدوي.

المعالجة الخضراء: تعزيز العمليات الخضراء مثل القطع بدرجة حرارة منخفضة والقطع الجاف لتقليل استخدام المبردات، والحد من التلوث البيئي، وتقليل تكاليف المعالجة اللاحقة.

الخلاصة

على الرغم من أن تصنيع القوالب قد يبدو ”عملية تقليدية“، إلا أنه في الواقع يجسد التحكم الدقيق في خصائص المواد، والسعي الدقيق وراء التفاصيل التقنية، والتوازن الذكي بين الكفاءة والتكلفة. بالنسبة لشركات التصنيع، لا يمكنها اكتساب مزايا تنافسية في ظل المنافسة الشرسة في السوق إلا من خلال التحسين المستمر للعمليات، والرقابة الصارمة على الجودة، وتبني التقنيات الجديدة. في المستقبل، مع التقدم التكنولوجي المستمر، ستحقق معالجة الصب دقة أعلى وكفاءة أكبر وتكاليف أقل، مما سيضفي زخمًا أقوى على صناعة التصنيع الدقيق.

إذا واجهت مشاكل محددة في عملية تصنيع المسبوكات (مثل الرغبة في فهم قدرتنا التصنيعية بين الأحجام التقليدية مثل الأجزاء الصغيرة والمتوسطة والمسبوكات كبيرة الحجم، وكيفية التحكم في التكلفة)، يرجى ترك رسالة في قسم التعليقات، وسنقدم لك حلولاً محددة!