في التصنيع الحديث ، تعد عملية الصب واحدة من أكثر طرق التصنيع شيوعًا ، والتي تنتج أجزاء بأشكال وأحجام مختلفة عن طريق حقن المعدن المنصهر في قالب وتركه ليبرد ويتصلب. أنواع مختلفة من طرق صب المعادن مناسبة لمواد مختلفة ومتطلبات الدقة ومقاييس الإنتاج. ستقدم هذه المقالة عدة عمليات صب شائعة ، وستناقش مزاياها وعيوبها ومجالات تطبيقها وكيفية اختيار عملية الصب الأنسب.

المبدأ الأساسي لعملية الصب

المبدأ الأساسي لعملية الصب هو تسخين المعدن أو المواد الأخرى إلى حالة منصهرة، ثم حقنها في قالب معد مسبقًا، وتبريدها وتصلبها لتشكيل شكل محدد مسبقًا للجزء.

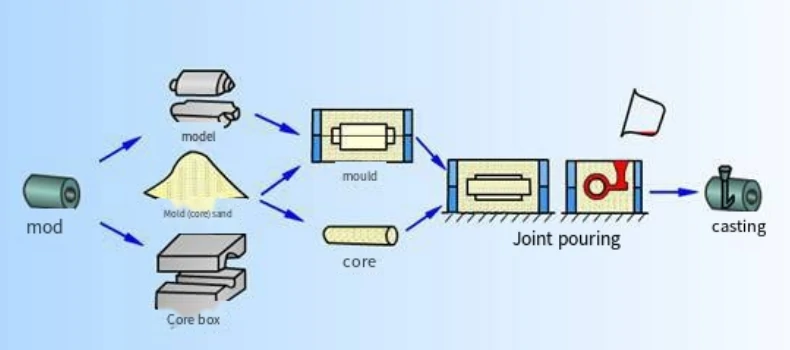

تتضمن العملية عادةً عدة خطوات رئيسية:

صنع القالب: صنع قالب، والذي يمكن أن يكون مصنوعًا من مواد مختلفة مثل الرمل والمعدن وما إلى ذلك.

الصهر: تسخين المعدن إلى درجة انصهاره لجعله سائلًا.

الصب: يُصب المعدن المنصهر في القالب.

التبريد وإزالة القالب: يتم تبريد المعدن في القالب ويتم إزالة القالب المصبوب في النهاية.

المعالجة اللاحقة: قد يتطلب الصب إزالة المعدن الزائد أو التشذيب أو التلميع أو المعالجة الحرارية لتحسين أدائه ومظهره.

فيما يلي عرض لخمس عمليات صب شائعة ومزاياها وعيوبها والمناسبات التي يمكن تطبيقها فيها:

1. صب الرمل

الصب بالرمل هو أحد أقدم طرق الصب وأكثرها استخدامًا. يتم إجراؤه عن طريق خلط الرمل والطين لصنع قوالب لصب مجموعة متنوعة من المعادن والأجزاء كبيرة الحجم.

المزايا:

تكلفة منخفضة: تكلفة صنع القوالب منخفضة نسبيًا ومناسبة لإنتاج الدفعات الصغيرة.

مجموعة واسعة من المواد القابلة للتطبيق: يمكن استخدام مجموعة متنوعة من المعادن، مثل الحديد والألومنيوم والنحاس وغيرها.

درجة كبيرة من حرية التصميم: القدرة على صب الأجزاء ذات الأشكال المعقدة.

العيوب:

دقة أقل: تتميز مصبوبات الصب بالرمل بسطوح خشنة وعادة ما تتطلب معالجة لاحقة.

المزيد من العيوب: تشمل عيوب الصب الشائعة ثقوب الهواء وثقوب الرمل والشقوق وما إلى ذلك.

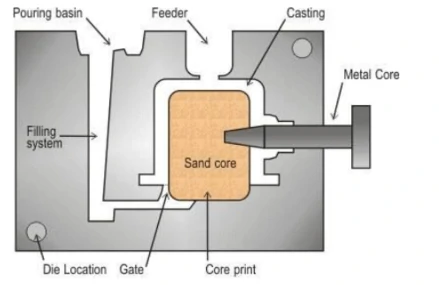

2. صب المعادن

يستخدم صب المعادن قوالب معدنية للصب وهو مناسب للإنتاج على نطاق متوسط. ويستخدم عادة للأجزاء التي تتطلب دقة عالية وجودة سطح جيدة.

المزايا:

دورة إنتاج قصيرة: يمكن استخدام القوالب المعدنية عدة مرات، مما يقلل من الوقت اللازم لصنع القوالب.

دقة عالية: تتميز المصبوبات بدقة أبعاد عالية وجودة سطح جيدة.

مناسبة للإنتاج الضخم: الاستخدام المتكرر للقوالب مناسب جدًا للإنتاج الضخم المتوسط.

العيوب:

ارتفاع تكلفة القوالب: تكلفة صنع القوالب المعدنية مرتفعة، وهي مناسبة للإنتاج الضخم.

نطاق تطبيق محدود: لا ينطبق على جميع المعادن، خاصة المعادن ذات درجة انصهار عالية.

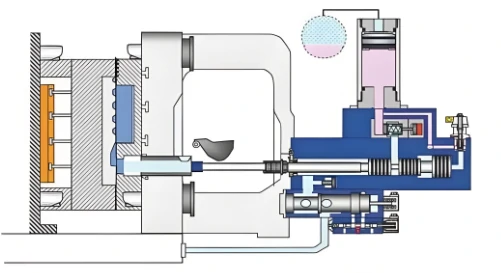

3. الصب بالضغط

الصب بالضغط هو طريقة صب يتم فيها حقن المعدن المنصهر في قالب بضغط عالٍ، وهي مناسبة لإنتاج مصبوبات دقيقة ومعقدة.

المزايا:

كفاءة إنتاج عالية: مناسبة للإنتاج الضخم ودورة الإنتاج القصيرة.

دقة وجودة عالية: تتميز المصبوبات بدقة أبعاد عالية وأسطح ناعمة، مما يقلل من الحاجة إلى المعالجة اللاحقة.

مناسبة لسبائك الألومنيوم والمواد الأخرى: مناسبة بشكل خاص لصب سبائك الألومنيوم وسبائك الزنك والمعادن الأخرى.

العيوب:

ارتفاع تكلفة المعدات والقوالب: يتطلب الصب بالضغط معدات وقوالب أكثر تكلفة، مع استثمار أولي أكبر.

مناسب للإنتاج الضخم: بالنسبة للإنتاج بكميات صغيرة، فإن تكلفة الصب بالضغط مرتفعة.

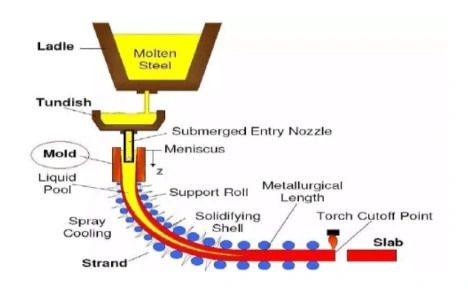

4. الصب المستمر

الصب المستمر هو طريقة صب للإنتاج المستمر على نطاق واسع، وتستخدم بشكل رئيسي في إنتاج المصبوبات الطويلة مثل القضبان المعدنية والأنابيب.

المزايا:

مناسب للإنتاج المستمر على نطاق واسع: يمكنه تحقيق عملية صب فعالة ومستمرة وكفاءة إنتاج عالية.

توفير المواد والطاقة: يمكن أن تقلل طريقة الإنتاج المستمر من النفايات وتوفر المواد الخام والطاقة.

جودة منتج موحدة: جودة وأداء المسبوكات أكثر استقرارًا، ومناسبة للتشغيل لفترات طويلة.

العيوب:

ارتفاع تكلفة المعدات: استثمار معدات الصب المستمر كبير ويتطلب صيانة طويلة الأمد.

استهلاك أعلى للطاقة: تستهلك عملية الصب المستمر مزيدًا من الطاقة، خاصة عند التعامل مع المعادن عالية الحرارة.

![]()

5. صب السيليكون

المزايا:

دقة عالية: قادرة على صب الأجزاء المعقدة بدقة تصل إلى مستوى الميكرون، ومناسبة للتطبيقات التي تتطلب دقة عالية جدًا.

جودة سطح جيدة: سطح صب أملس، مما يقلل من الحاجة إلى المعالجة الثانوية، ومناسب للأجزاء التي تتطلب معالجة سطحية دقيقة.

مناسب للسبائك عالية الحرارة: قادر على صب المعادن والسبائك ذات درجة انصهار عالية، ومناسب بشكل خاص لصب السبائك عالية الحرارة والمقاومة للتآكل، مثل السبائك القائمة على النيكل.

استخدام عالي للمواد: يقلل الصب عالي الدقة من النفايات ويحسن استخدام المواد.

التكرار: مناسب للإنتاج بكميات صغيرة وبدقة عالية، ويمكنه الحفاظ على اتساق عالٍ.

العيوب:

تكلفة أعلى: نظرًا للحاجة إلى طلاءات خاصة وقوالب ومعدات عالية الدقة، فإن صب السيليكون أكثر تكلفة.

عملية معقدة: خطوات الطلاء والتجفيف وإزالة الشمع مملة، ويجب التحكم في كل خطوة بدقة.

متطلبات عالية للمعدات: تتطلب قوالب عالية الدقة ومعدات خاصة، مع استثمارات كبيرة في المعدات وصعوبة كبيرة في الصيانة.

صعوبة التشغيل: تتطلب العملية متطلبات تقنية عالية من المشغلين، وقد يؤدي التشغيل غير السليم إلى عيوب في الصب.

نطاق تطبيق محدود: ينطبق بشكل أساسي على عمليات الصب الصغيرة الحجم وعالية الدقة، ولا يناسب الإنتاج واسع النطاق ومنخفض الدقة.

مجالات تطبيق عمليات الصب

تُستخدم عمليات صب مختلفة في صناعات ومنتجات مختلفة.

فيما يلي أمثلة على التطبيقات في عدة مجالات رئيسية:

صناعة السيارات: مكونات المحرك، أنظمة النقل، أجزاء الفرامل، إلخ. غالبًا ما يتم استخدام الصب بالرمل، الصب بالضغط، وصب المعادن.

الفضاء الجوي: غالبًا ما يتم صب الأجزاء التي تتطلب دقة وقوة عالية، مثل شفرات التوربينات ومكونات المحركات، بطريقة دقيقة.

البناء والبنية التحتية: الهياكل الفولاذية، خطوط الأنابيب، إلخ، وعادة ما تستخدم الصب المستمر والصب بالرمل.

الآلات والمعدات: مثل أجسام المضخات وصناديق التروس وأجزاء الآلات الثقيلة الأخرى، والتي غالبًا ما تستخدم صب القوالب المعدنية والصب بالضغط.

الفنون والزخارف: المنحوتات، النصب التذكارية، الحلي، إلخ، وعادة ما تستخدم تقنية الصب الدقيق.

كيفية اختيار عملية الصب المناسبة

عند اختيار عملية الصب، يجب مراعاة العوامل التالية:

شكل المنتج وتعقيده: إذا كانت هناك حاجة إلى هندسة معقدة أو أجزاء عالية الدقة، فقد يكون الصب الاستثماري أو الصب بالضغط هو الخيار الأفضل.

كميات الإنتاج: بالنسبة للكميات الصغيرة من الإنتاج، يعتبر الصب بالرمل أو الصب بالسكب أكثر اقتصادية؛ بينما بالنسبة للكميات الكبيرة من الإنتاج، يمكن أن يوفر الصب بالضغط والصب المستمر كفاءة أعلى.

نوع المادة: تختلف عمليات الصب المناسبة باختلاف أنواع المواد المعدنية، ويجب أن يعتمد الاختيار على المعدن المستخدم.

اعتبارات التكلفة: إذا كانت الميزانية محدودة، يمكنك اختيار طرق صب أقل تكلفة، مثل الصب بالرمل؛ أما إذا كانت هناك حاجة إلى مصبوبات عالية الدقة والجودة، فقد يتطلب ذلك تكلفة أعلى للصب الدقيق.

الخلاصة

من خلال فهم أنواع مختلفة من عمليات صب المعادن، يمكننا أن نرى أن كل طريقة من طرق الصب لها مزاياها وعيوبها الفريدة ونطاق تطبيقها. وفقًا لمتطلبات تصميم المنتج وحجم الإنتاج وخصائص المواد وميزانية التكلفة، فإن الاختيار المعقول لعملية الصب المناسبة أمر ضروري لتحسين عملية الإنتاج وتحسين جودة المنتج. نأمل أن تتمكن من خلال هذه المقالة من الحصول على فهم أعمق لعملية الصب، ويمكنك اتخاذ الخيار الأنسب.